Auswahl des am besten geeigneten Sensors für vorausschauende Wartung

Condition Based Monitoring (CbM) umfasst die Überwachung von Maschinen oder Anlagen mit Sensoren, um den aktuellen Gesundheitszustand zu messen. Predictive Maintenance (PdM) umfasst eine Kombination von Techniken wie CbM, Machine Learning und Analytics, um bevorstehende Maschinen- oder Anlagenausfälle vorherzusagen. Bei der Überwachung des Zustands einer Maschine ist es von entscheidender Bedeutung, die am besten geeigneten Sensoren auszuwählen, um sicherzustellen, dass Fehler erkannt, diagnostiziert und sogar vorhergesagt werden können. Derzeit werden viele Sensoren verwendet, um Fehler in rotierenden Maschinen und deren Lasten zu erkennen und zu erkennen, mit dem Endziel, ungeplante Ausfallzeiten zu vermeiden. Die Einordnung jedes Sensors ist schwierig, da PdM-Techniken auf eine Vielzahl von rotierenden Maschinen (Motoren, Getriebe, Pumpen und Turbinen) und nicht rotierende Maschinen (Ventile, Leistungsschalter und Kabel) angewendet werden.

Viele Industriemotoren sind für eine Laufzeit von bis zu 20 Jahren in kontinuierlichen Produktionsanwendungen wie Chemie- und Lebensmittelverarbeitungsanlagen und Stromerzeugungsanlagen ausgelegt, aber einige Motoren erreichen nicht ihre prognostizierte Lebensdauer. 1 Dies kann auf einen unzureichenden Betrieb des Motors, unzureichende Wartungsprogramme, fehlende Investitionen in PdM-Systeme oder gar kein PdM-System zurückzuführen sein. PdM ermöglicht es Wartungsteams, Reparaturen zu planen und ungeplante Ausfallzeiten zu vermeiden. Die frühzeitige Vorhersage von Maschinenfehlern durch PdM kann Wartungsingenieuren auch dabei helfen, ineffizient laufende Motoren zu erkennen und zu reparieren, was eine höhere Leistung, Produktivität, Anlagenverfügbarkeit und Lebensdauer ermöglicht.

Die beste PdM-Strategie ist eine, die möglichst viele Techniken und Sensoren effizient nutzt, um Fehler frühzeitig und mit hoher Sicherheit zu erkennen, sodass es keine Lösung für alle Sensoren gibt. In diesem Artikel soll geklärt werden, warum Predictive Maintenance-Sensoren für die Früherkennung von Fehlern in PdM-Anwendungen sowie deren Stärken und Schwächen unerlässlich sind.

Zeitachse für Systemfehler

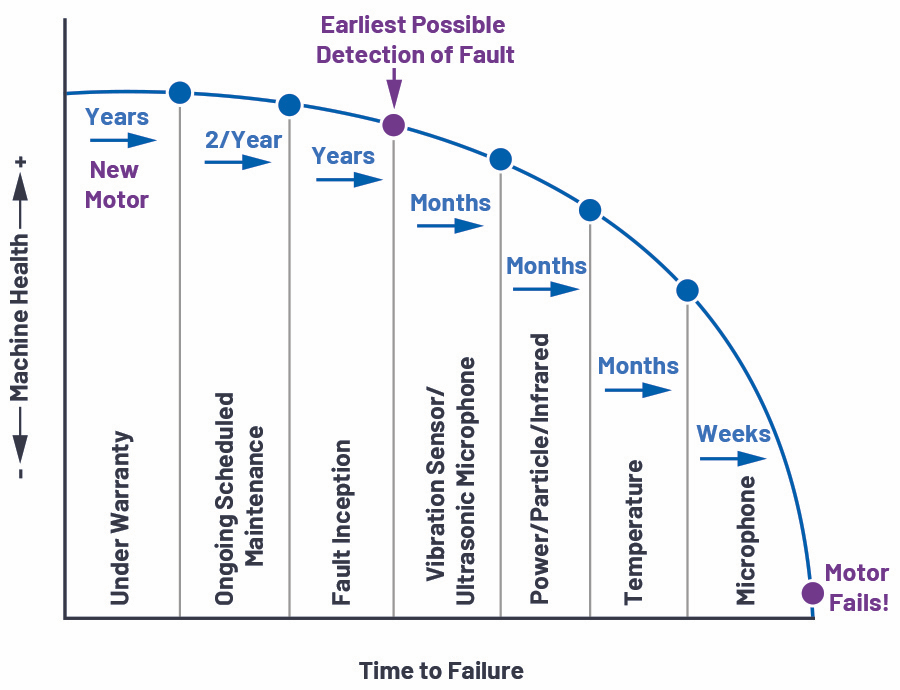

Abbildung 1 zeigt eine simulierte Zeitleiste der Ereignisse von der Installation eines neuen Motors bis zum Motorausfall zusammen mit dem empfohlenen Sensortyp für die vorausschauende Wartung. Wenn ein neuer Motor eingebaut wird, unterliegt er der Garantie. Nach einigen Jahren erlischt die Garantie, und zu diesem Zeitpunkt wird ein häufigeres manuelles Inspektionsregiment eingeführt.

Abbildung 1:Maschinenzustand im Vergleich zur Zeit. (Quelle:Analog Devices)

Wenn zwischen diesen geplanten Wartungskontrollen ein Fehler auftritt, besteht die Wahrscheinlichkeit ungeplanter Ausfallzeiten. Entscheidend wird hier der richtige Predictive-Maintenance-Sensor, um mögliche Fehler möglichst frühzeitig zu erkennen. Aus diesem Grund liegt der Fokus dieses Artikels auf Vibrations- und Akustiksensoren. Die Schwingungsanalyse wird im Allgemeinen als der beste Ausgangspunkt für PdM angesehen. 2

Sensoren für vorausschauende Wartung

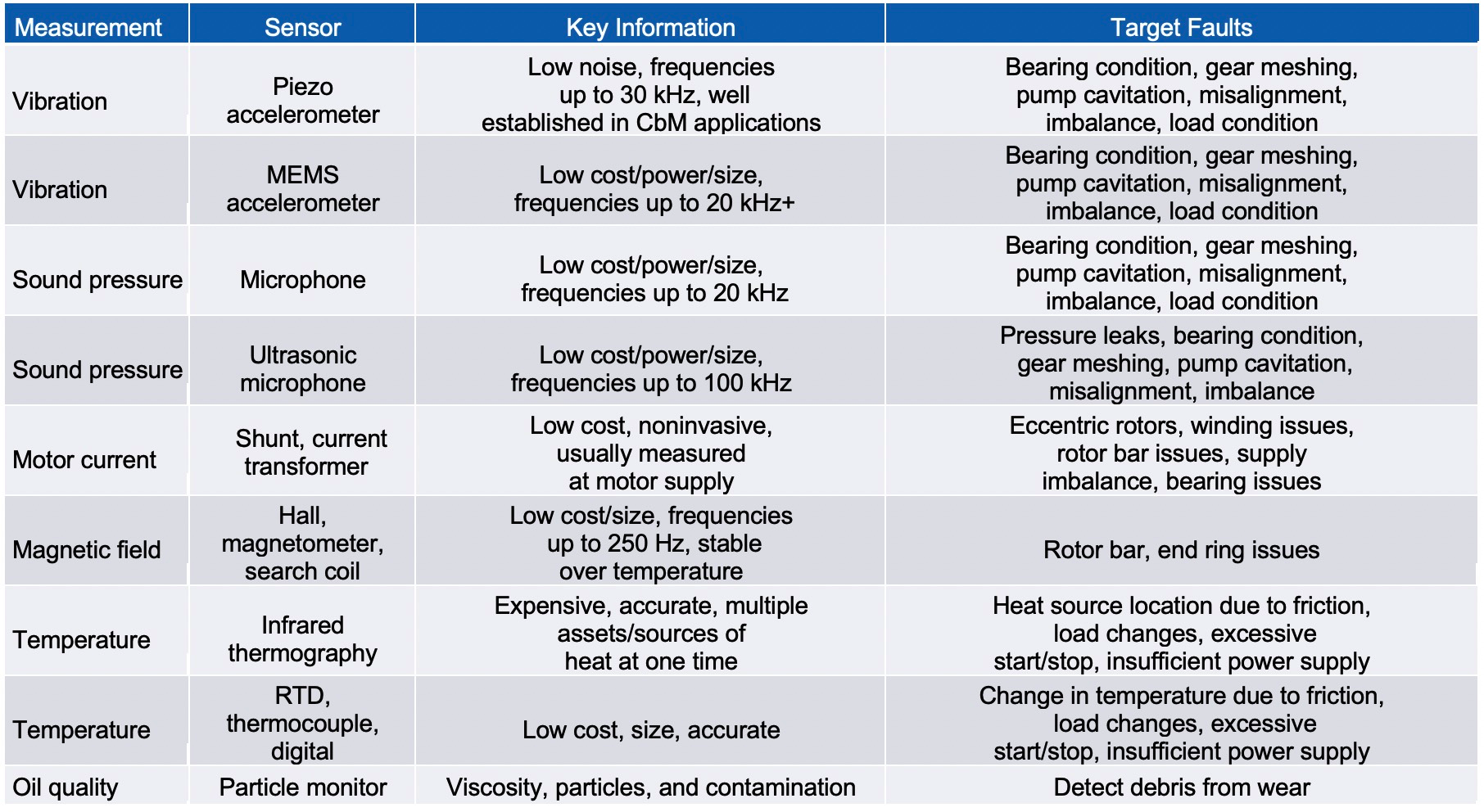

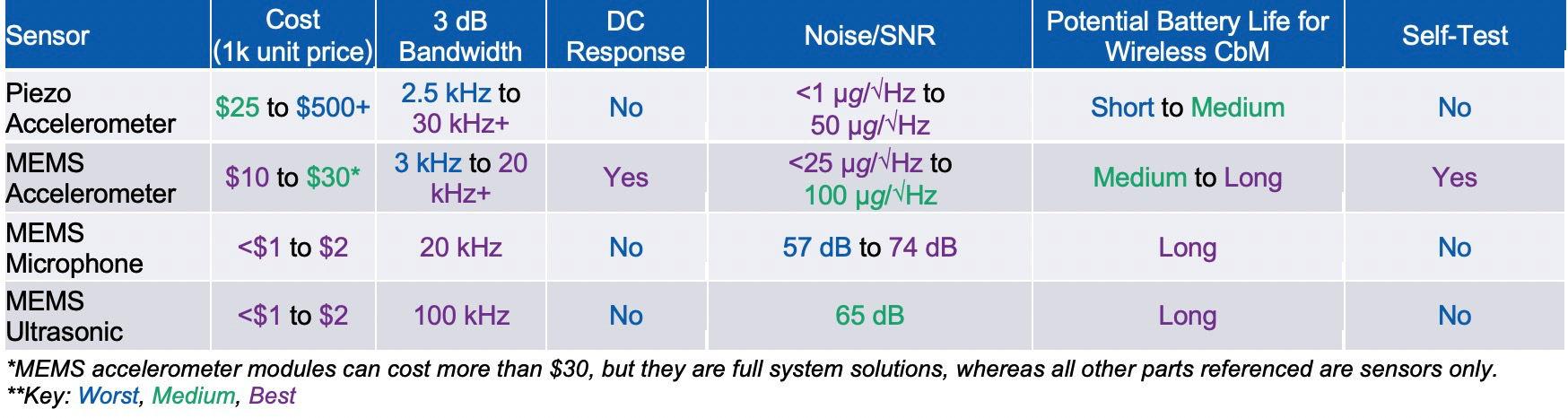

Einige Sensoren können bestimmte Fehler, z. B. Lagerschäden, viel früher erkennen als andere, wie in Abbildung 1 gezeigt. In diesem Abschnitt werden die Sensoren behandelt, die am häufigsten verwendet werden, um Fehler zum frühestmöglichen Zeitpunkt zu erkennen, nämlich Beschleunigungsmesser und Mikrofone. Tabelle 1 zeigt eine Liste der Sensorspezifikationen und einige der Fehler, die sie erkennen können. Die meisten PdM-Systeme verwenden nur einige dieser Sensoren, daher ist es unbedingt erforderlich sicherzustellen, dass potenzielle kritische Fehler zusammen mit den Sensoren, die sich am besten zu ihrer Erkennung eignen, gut verstanden werden.

Tabelle 1. Beliebte Sensoren für CbM (Quelle:Analoge Geräte) Klicken für größeres Bild

Überlegungen zu Sensor- und Systemfehlern

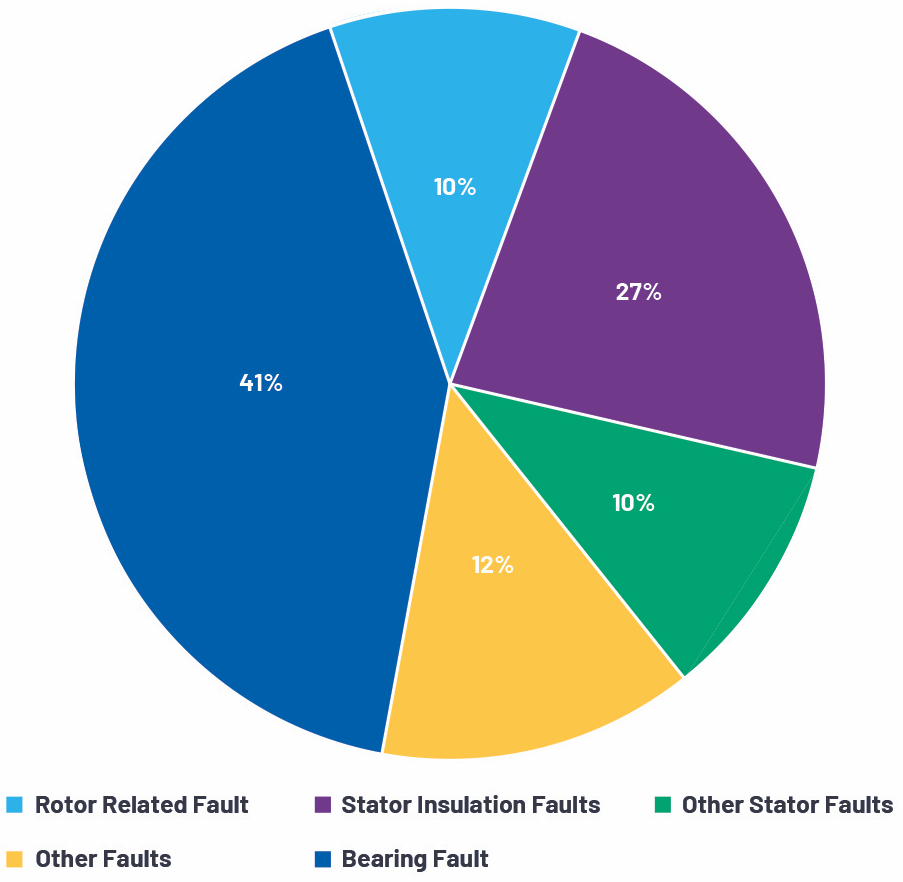

Mehr als 90 % der rotierenden Maschinen in industriellen und gewerblichen Anwendungen verwenden Wälzlager. 3 Die Verteilung der ausgefallenen Komponenten eines Motors ist in Bild 2 dargestellt, wo deutlich zu erkennen ist, dass bei der Auswahl eines PdM-Sensors der Fokus auf die Lagerüberwachung gelegt werden muss. Um potenzielle Fehler zu erkennen, zu diagnostizieren und vorherzusagen, muss ein Vibrationssensor ein geringes Rauschen und eine hohe Bandbreite aufweisen.

Abbildung 2. Prozentsatz des Auftretens ausgefallener Motorkomponenten.

4

(Quelle:Analog Devices)

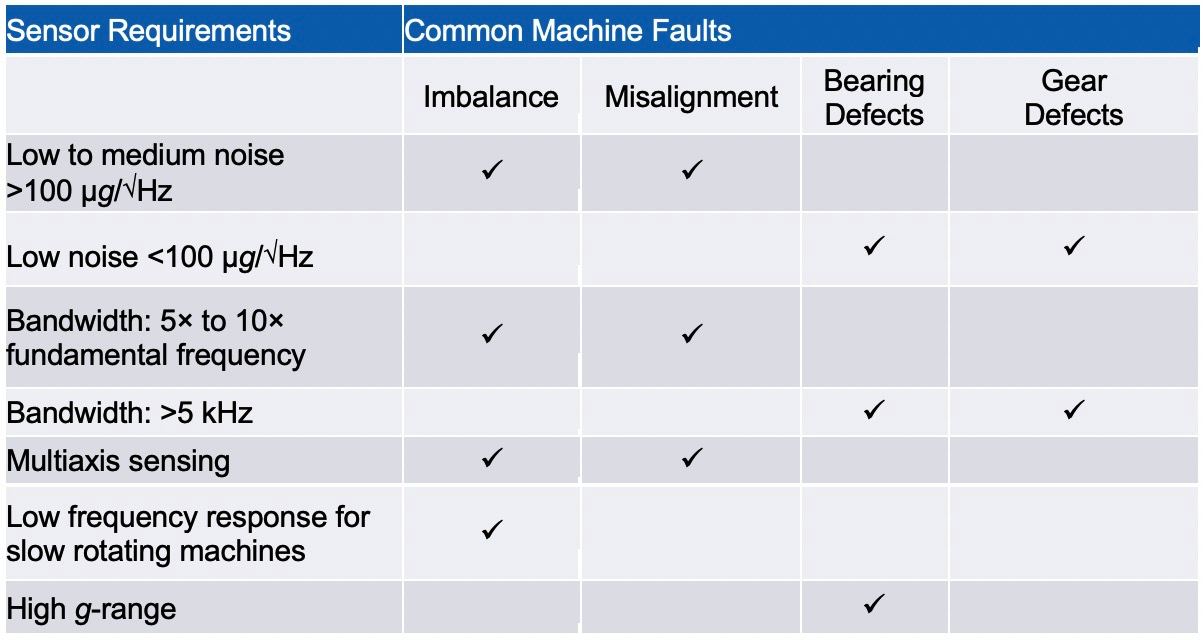

Tabelle 2 zeigt einige der häufigsten Fehler im Zusammenhang mit rotierenden Maschinen und einige entsprechende Anforderungen an Schwingungssensoren für den Einsatz in PdM-Anwendungen. Um Fehler möglichst frühzeitig zu erkennen, benötigen PdM-Systeme typischerweise Hochleistungssensoren. Das Leistungsniveau des an einer Anlage verwendeten vorausschauenden Wartungssensors hängt damit zusammen, wie wichtig es ist, dass Anlagen im Gesamtprozess kontinuierlich zuverlässig arbeiten können und nicht auf Kosten der Anlage selbst.

Tabelle 2. Kurzer Überblick über den Maschinenfehler- und Vibrationssensor Überlegungen (Quelle:Analog Devices) Klicken für größeres Bild

Anhand der Energiemenge der Vibration oder Bewegung (Spitze, Spitze-Spitze und Effektivwert) eines Motors können wir unter anderem feststellen, ob die Maschine unausgeglichen oder falsch ausgerichtet ist. 5 Manche Fehler, wie Lager- oder Getriebedefekte, sind vor allem früh nicht so offensichtlich und können nicht allein durch eine Zunahme der Schwingungen erkannt oder vorhergesagt werden. Diese Fehler erfordern in der Regel einen Hochleistungs-Vibrationssensor für die vorausschauende Wartung mit geringem Rauschen (<100 µg /√Hz) und große Bandbreite (>5 kHz) gepaart mit einer Hochleistungs-Signalkette, Verarbeitung, Transceivern und Nachbearbeitung.

Vibrations-, Schall- und Ultraschallsensoren für PdM

Mikroelektromechanische Systemmikrofone (MEMS) enthalten ein MEMS-Element auf einer Leiterplatte, das normalerweise in einem Metallgehäuse mit einem unteren oder oberen Anschluss enthalten ist, um Schalldruckwellen im Inneren zuzulassen. MEMS-Mikrofone bieten niedrige Kosten, geringe Größe und effektive Mittel zur Erkennung von Maschinenfehlern wie Lagerzustand, Zahneingriff, Pumpenkavitation, Fehlausrichtung und Unwucht. Dies macht MEMS-Mikrofone zur idealen Wahl für batteriebetriebene Anwendungen. Sie können sich in erheblichen Abständen von der Geräuschquelle befinden und sind nicht invasiv. Wenn mehrere Geräte in Betrieb sind, kann die mikrofonbasierte Leistung aufgrund der Menge hörbarer Geräusche von anderen Maschinen oder Umgebungsfaktoren wie Schmutz oder Feuchtigkeit beim Zugriff auf die Öffnung im Mikrofon beeinträchtigt werden.

Die meisten Datenblätter zu MEMS-Mikrofonen listen noch relativ harmlose Anwendungen wie mobile Endgeräte, Laptops, Spielgeräte und Kameras usw. auf unsachgemäße Handhabung kann das Teil dauerhaft beschädigen. Andere Datenblätter zu MEMS-Mikrofonen geben eine mechanische Stoßfestigkeit von bis zu 10.000 g . an . Es herrscht noch Unklarheit darüber, ob einige dieser Sensoren für den Betrieb in sehr rauen Betriebsumgebungen bei potentiellen Schockereignissen geeignet sind.

Die MEMS-Ultraschallmikrofonanalyse ermöglicht die Überwachung des Motorzustands in komplizierten Anlagen bei erhöhtem hörbarem Rauschen, da es Töne im nicht hörbaren Spektrum (20 kHz bis 100 kHz) hört, wo es weit weniger Rauschen gibt. Die Wellenlängen von niederfrequenten hörbaren Signalen reichen typischerweise von ungefähr 1,7 cm bis 17 m Länge. Die Wellenlängen von Hochfrequenzsignalen reichen von ungefähr 0,3 cm bis 1,6 cm Länge. Wenn die Frequenz der Wellenlänge zunimmt, nimmt die Energie zu, wodurch der Ultraschall direkter wird. Dies ist äußerst nützlich, wenn Sie versuchen, einen Fehler in einem Lager oder Gehäuse zu lokalisieren.

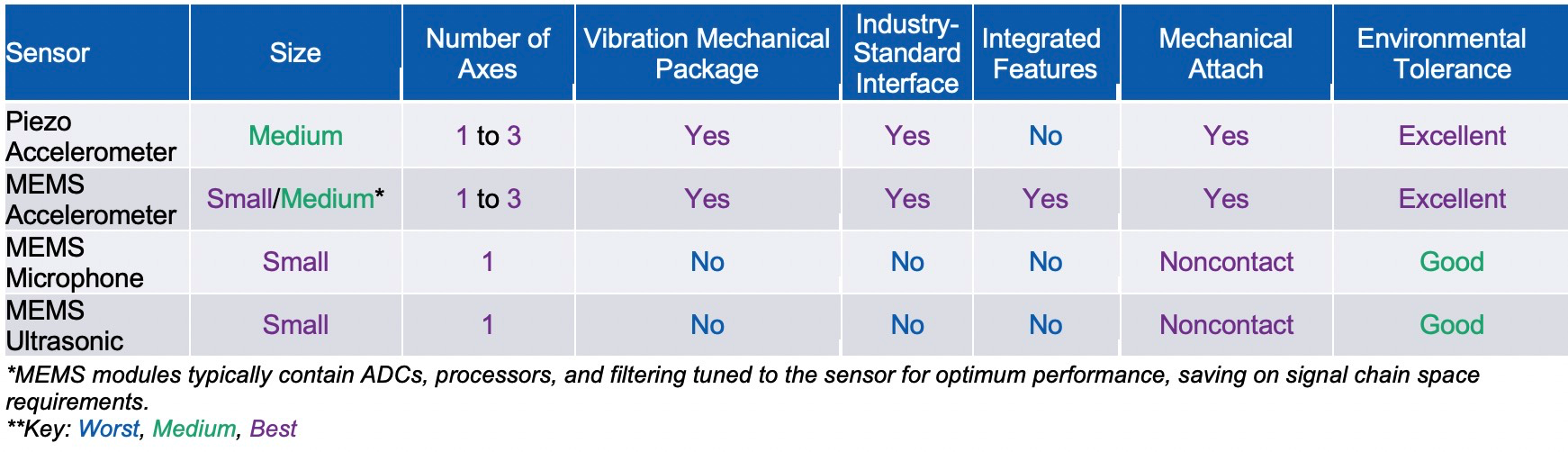

Beschleunigungsmesser sind die am häufigsten verwendeten Schwingungssensoren und die Schwingungsanalyse ist die am häufigsten verwendete PdM-Technik, die hauptsächlich bei großen rotierenden Geräten wie Turbinen, Pumpen, Motoren und Getrieben verwendet wird. Tabelle 3 und Tabelle 4 zeigen einige der wichtigsten Spezifikationen, die bei der Auswahl von Hochleistungs-MEMS-Vibrations- und Akustiksensoren im Vergleich zum Goldstandard-Piezo-Vibrationssensor zu berücksichtigen sind. Die Daten in jeder Spalte sind repräsentativ für die Min/Max-Variation innerhalb dieser Kategorie und korrelieren nicht mit benachbarten Spalten.

Die CbM-Branche wird in den nächsten fünf Jahren ein erhebliches Wachstum verzeichnen, wobei ein erheblicher Teil dieses Wachstums auf drahtlose Installationen entfällt. 6 Piezo-Beschleunigungsmesser sind aufgrund einer Kombination aus Größe, Fehlen integrierter Funktionen und Stromverbrauch weniger für drahtlose CbM-Systeme geeignet, es gibt jedoch Lösungen mit einem typischen Verbrauch im Bereich von 0,2 mA bis 0,5 mA. MEMS-Beschleunigungsmesser und -Mikrofone eignen sich aufgrund ihrer geringen Größe, ihres geringen Stromverbrauchs und ihrer hohen Leistungsfähigkeit hervorragend für batteriebetriebene PdM-Systeme.

Alle Sensoren haben geeignete Bandbreiten und geringes Rauschen, aber MEMS-Beschleunigungsmesser sind die einzigen Sensoren, die eine Reaktion bis hinunter zu Gleichstrom bieten können, was zur Erkennung von Unwuchten bei sehr niedrigen Drehzahlen und zur Neigungserkennung nützlich ist. MEMS-Beschleunigungsmesser verfügen außerdem über eine Selbsttestfunktion, mit der überprüft werden kann, ob der Sensor zu 100 % funktionsfähig ist. Dies könnte sich in sicherheitskritischen Installationen als nützlich erweisen, bei denen die Einhaltung von Systemstandards erleichtert wird, indem überprüft werden kann, ob ein Sensor noch funktionsfähig ist.

Es ist möglich, MEMS-Beschleunigungsmesser in Keramikgehäusen und Piezo-Beschleunigungsmesser in mechanischen Gehäusen für den Einsatz in rauen, schmutzigen Umgebungen vollständig hermetisch abzudichten. Tabelle 4 konzentriert sich auf die physikalische, mechanische und Umweltleistung der Sensoren. Hier sind die Hauptunterschiede zwischen den einzelnen Sensoren erkennbar, z. B. Integration, Toleranz gegenüber rauen Umgebungen, mechanische Leistung und Befestigung an einer rotierenden Maschine oder Halterung.

Tabelle 3. Sensorleistungsspezifikationen für vorausschauende Wartung (Quelle:Analoge Geräte) Klicken für größeres Bild

Tabelle 4. Mechanische Spezifikationen des Sensors zur vorausschauenden Wartung (Quelle:Analoge Geräte) Klicken für größeres Bild

Die Erfassung von Schwingungsdaten in drei Achsen bietet mehr diagnostische Erkenntnisse und kann zu einer besseren Fehlererkennung führen. Dies ist zwar nicht bei jeder PdM-Installation erforderlich, stellt jedoch einen klaren Vorteil dar, den Piezo- und MEMS-Beschleunigungsmesser in Bezug auf Datenqualität, Verkabelung und Platzersparnis bieten.

MEMS-Mikrofone haben Verzerrungen von bis zu –8 dB gezeigt, wenn sie über einen längeren Zeitraum erhöhter Luftfeuchtigkeit ausgesetzt waren. 7 Dies ist zwar keine eindeutige Schwäche, sollte jedoch in Betracht gezogen werden, wenn Ihre PdM-Anwendung in einer rauen Umgebung mit hoher Luftfeuchtigkeit betrieben wird. In solchen Fällen haben Elektret-Kondensatormikrofone (ECMs) Vorteile gegenüber MEMS-Mikrofonen gezeigt. Andere Umgebungsbedingungen, die sich auf Mikrofone auswirken können, sind Wind, Luftdruck, elektromagnetische Felder und mechanische Stöße. 8

In gutartigen Umgebungen bieten MEMS-Mikrofone eine hervorragende Leistung in PdM-Anwendungen. Derzeit fehlen Informationen zur Montage von MEMS-Mikrofonen in rauen Betriebsumgebungen mit übermäßigen Vibrationen, Schmutz oder Feuchtigkeit. Vibrationen können die Leistung von MEMS-Mikrofonen beeinträchtigen, und dies ist ein Bereich, der berücksichtigt werden muss. Sie haben jedoch eine geringere Vibrationsempfindlichkeit als ECMs. 9 Wenn eine drahtlose PdM-Lösung ein MEMS-Mikrofon verwenden würde, müsste die Montagebox ein Loch oder einen Anschluss haben, damit das akustische Signal den Sensor erreichen kann, was die Designkomplexität weiter erhöht und möglicherweise andere Elektronik anfällig für Schmutz oder Feuchtigkeit macht.

Die jüngsten Fortschritte in der kapazitiven MEMS-Beschleunigungsmesser-Technologie haben die Implementierung kleiner, kostengünstiger und stromsparender drahtloser CbM-Lösungen auf Anlagen mit niedrigerer Priorität ermöglicht, die weitere diagnostische Einblicke in das Gebäudemanagement und die Aufrechterhaltung kritischer Systembetriebszeiten ermöglichen. Diese Fortschritte brachten auch MEMS-Beschleunigungsmesser näher an die Piezo-Leistung für den Einsatz in traditionelleren, kabelgebundenen CbM-Systemen. Aufgrund ihres geringen Rauschens und der großen Bandbreite in Verbindung mit Verbindungen nach Industriestandard (ICP und IEPE) sind Piezo-Beschleunigungsmesser seit Jahrzehnten der Goldstandard in der Schwingungsmessung. MEMS-Beschleunigungsmesser wurden für die Schnittstelle mit IEPE-Standardmodulen angepasst, wie in Abbildung 3 gezeigt. Die Umwandlungsschaltung basiert auf einem Circuits from the Lab®-Referenzdesign. Die Schaltung wurde auf einer speziellen Leiterplatte entwickelt, die für hohe Bandbreiten ausgelegt ist und zu einem späteren Zeitpunkt in ein mechanisches Modul integriert werden kann.

Abbildung 3. MEMS-Beschleunigungsmesser, IEPE-Referenz, PCB-Design, das die Nachrüstung der ADXL100x-Familie von CbM-Beschleunigungsmessern in mechanischen IEPE-Modulen ermöglicht. Hinweis:Analog Devices stellt keine mechanischen IEPE-Module her. (Quelle:Analog Devices)

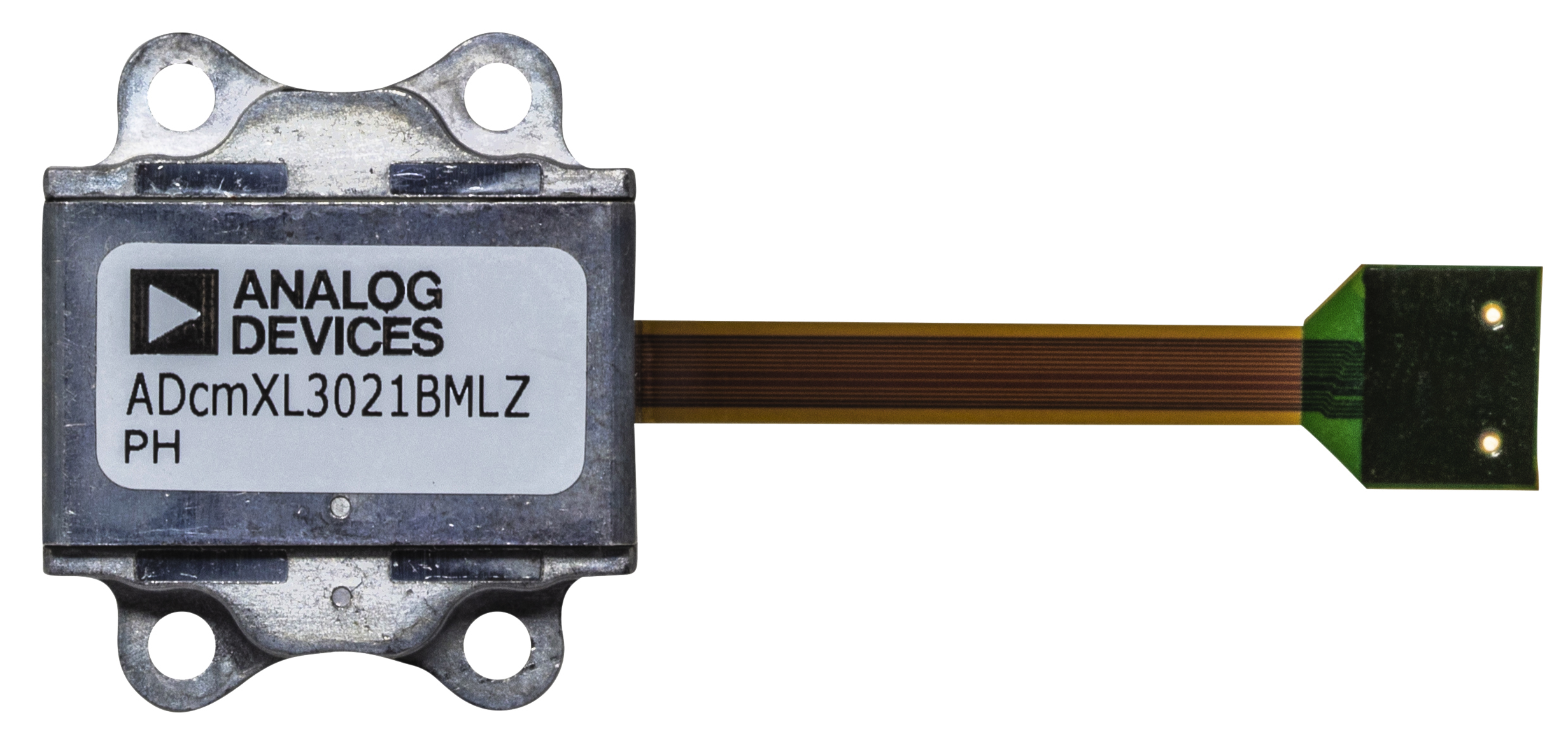

Dedizierte PdM-Module wie das ADcmXL3021 von Analog Devices bieten einen integrierten Ansatz für das Sensordesign. Das in Abbildung 4 gezeigte Gerät enthält beispielsweise drei einachsige MEMS-Beschleunigungsmesser, drei ADCs, einen Prozessor, Speicher und Algorithmen, alle in einem mechanischen Modul mit einer Resonanz von über 50 kHz. Dies unterstreicht die Fähigkeit von MEMS-Beschleunigungsmessern, Intelligenz am Sensorknoten zu integrieren, um sicherzustellen, dass der Sensor mit der besten Signalkette und Verarbeitung gepaart wird, um die bestmögliche Leistung zu erzielen. Dieses Modul kann FFTs durchführen, verschiedene Zeitbereichs- oder Frequenzbereichsalarme auslösen und Zeitbereichs-Statiken generieren, die für Algorithmen oder maschinelle Lernwerkzeuge zur Vorhersage von Fehlern unerlässlich sind.

Abbildung 4. Dreiachsiges MEMS-CbM-Modul mit integriertem ADC, Prozessor, FFT und Statistik sowie einem mechanischen Gehäuse mit Resonanzfrequenz über 50 kHz. (Quelle:Analog Devices)

Bei der Auswahl des am besten geeigneten Schwingungssensors für Ihre PdM-Lösung besteht die eigentliche Herausforderung darin, die Sensoren so zu koppeln, dass sie die wahrscheinlichsten potenziellen Ausfallarten Ihrer Anlagen erfüllen. MEMS-Mikrofone haben sich noch nicht als robust genug erwiesen, um alle vibrationsbasierten Fehlermodi in rauesten Umgebungen zuverlässig zu erkennen, während der Industriestandard für Vibrationssensorik, Beschleunigungsmesser, seit Jahrzehnten erfolgreich implementiert und zuverlässig betrieben wird. MEMS-Ultraschallmikrofone haben eine vielversprechende Leistung bei der Früherkennung von Lagerfehlern gezeigt als Beschleunigungsmesser, und diese potenzielle symbiotische Beziehung könnte in Zukunft die beste PdM-Lösung für die Schwingungsanalyseanforderungen Ihrer Anlage liefern.

Obwohl es schwierig ist, einen einzelnen Schwingungssensor für die Verwendung in einem PdM-System zu empfehlen, haben Beschleunigungsmesser eine erfolgreiche Geschichte und werden ständig weiterentwickelt und verbessert. Hersteller wie Analog Devices bieten eine Reihe von MEMS-Beschleunigungsmessern für allgemeine Zwecke, niedrige Leistung, geringes Rauschen, hohe Stabilität und hohe g . an , sowie intelligente Edge-Node-Module, um den unterschiedlichen Anforderungen von Anwendungen gerecht zu werden.

Referenzen

1 Leslie Langnau. „Sensoren helfen Ihnen, Ihre Motoren optimal zu nutzen.“ Maschinendesign, September 2000.

2 Bram Corne, Bram Vervisch, Colin Debruyne, Jos Knockaert und Jan Desmet. „Vergleich von MCSA mit Schwingungsanalyse zur Erkennung von Lagerfehlern – eine Fallstudie.“ 2015 IEEE International Electric Machines and Drives Conference (IEMDC), IEEE, Mai 2015.

3 Brian P. Graney und Ken Starry. „Analyse von Wälzlagern“. Materialbewertung , Bd. 70, No. 1, The American Society for Nondestructive Testing, Inc., Januar 2012.

4 Pratyay Konar, R. Bandyopadhyay und Paramita Chattopadhyay. „Lagerfehlererkennung von Induktionsmotoren mit Wavelet und neuronalen Netzen.“ Proceedings of the 4th Indian International Conference on Artificial Intelligence , IICAI 2009, Tumkur, Karnataka, Indien, Dezember 2009.

5 Pete Sopcik und Dara O’Sullivan. „Wie die Sensorleistung zustandsbasierte Überwachungslösungen ermöglicht“, Analoger Dialog , Bd. 53, Juni 2019.

6 Motorüberwachungsmarkt nach Angebot (Hardware, Software), Überwachungsprozess ( Online, tragbar), Bereitstellung, Industrie (Öl und Gas, Stromerzeugung, Metalle und Bergbau, Wasser und Abwasser, Automobil) und Region – Globale Prognose bis 2023 . Forschung und Märkte, Februar 2019.

7 Pradeep Lall, Amrit Abrol und David Locker. „Auswirkungen anhaltender Temperatur- und Feuchtigkeitseinwirkung auf die Zuverlässigkeit und Leistung von MEMS-Mikrofonen.“ ASME 2017 International Technical Conference and Exhibition on Packaging and Integration of Electronic and Photonic Microsystems, September 2017.

8 Marcel Janda, Ondrej Vitek und Vitezslav Hajek. Induktionsmotoren:Modellierung und Kontrolle . InTech, November 2012.

9 Muhammad Ali Shah, Ibrar Ali Shah, Duck-Gyu Lee und Shin Hur. „Designansätze von MEMS-Mikrofonen für verbesserte Leistung.“ Journal of Sensors , Bd. 1. März 2019.

Eingebettet

- Der Echtzeitwert der vorausschauenden Wartung

- Grundlagen digitaler Magnetsensoren

- Umsetzen der vorausschauenden Wartung mit Hilfe der vorbeugenden Wartung

- Die Vorteile der vorausschauenden Wartung verstehen

- Erklärte vorausschauende Wartung

- Wiederbelebung eines toten vorausschauenden Wartungsprogramms

- Predictive Maintenance:eine 28-Milliarden-Dollar-Industrie im Entstehen

- Untersuchung der Predictive Maintenance Journey

- Die Zukunft der Instandhaltung in der Lager- und Logistikbranche

- Predictive Maintenance:Die Continuous Intelligence Killer App