Erweiterte Switches bauen auf Technologiegeschichte auf

Fortschrittliche Switches überwinden traditionelle Mängel und bieten schnellen Betrieb, längere Lebensdauer und hohe Leistung Leistung und mikroskopische Packungsgröße.

Solid-State-Schalter und elektromechanische Relais helfen, die Energie in allem mit elektrischem Strom zu verwalten. Trotz ihrer Allgegenwart weisen herkömmliche Schalter und Relais erhebliche Mängel auf, einschließlich Energieverlust, Kosten, Gewicht, Größe, Leistung und Zuverlässigkeit. Diese inhärenten Einschränkungen beeinträchtigen die Fähigkeit, 5G-Netze der nächsten Generation zu entwickeln und bereitzustellen, und die Elektrifizierung von allem – den schnellen Übergang zu Elektrofahrzeugen, nachhaltigen Energiequellen und einem intelligenteren Stromnetz.

Menlo Micro hat die Grenzen von Halbleiterschaltern und mechanischen Relais mit einem mikromechanischen Schalterdesign überwunden, das Corning HPFS Fused Silica Glass (HPFS)-Materialien und kupfergefüllte Through-Glass-Via (TGV)-Technologie nutzt. Diese Fallstudie zeigt, wie Menlo Micro mit Cornings Precision Glass Solutions zusammengearbeitet hat, um Schalterprodukte auf der Basis von Cornings HPFS-Glas zu entwickeln. Die resultierenden Ideal Switch-Produkte können bis zu 1000x schneller als mechanische Relais arbeiten, haben eine längere Lebensdauer, können Kilowatt Leistung verarbeiten und sind in einer Mikrostruktur gebaut, die kleiner als ein menschliches Haar ist, was die Herstellung mikromechanischer Schalter ermöglicht, die jahrzehntelang unter Bedingungen mit hohem Stress.

Eine neue Art von Relais

Die Technologie macht riesige Fortschritte, da das IoT, künstliche Intelligenz, 5G-Konnektivität und die Elektrifizierung von allem die Art und Weise verändern, wie wir uns verbinden, Informationen teilen und die Welt um uns herum verstehen und kontrollieren. Um diesen Sprung nach vorn zu schaffen, müssen wir Mikroelektronik auf neue und bahnbrechende Weise entwickeln und bauen.

Ein typisches Beispiel:Wir brauchen Schalter und Relais der nächsten Generation, die schneller, kleiner, widerstandsfähiger und energieeffizienter sind als herkömmliche Halbleiter- und elektromechanische Geräte. Halbleiterschalter basieren auf der CMOS-Prozesstechnologie, bei der die meisten integrierten Schaltkreise (ICs) auf Siliziumwafern hergestellt werden. Da Silizium jedoch ein Halbleitermaterial (d. h. ein Teilleiter) ist, ist es nicht sehr effizient und leckageanfällig, was zu erheblichen Energieverlusten und Wärmeableitung führt. Während Mikroelektronik-Ingenieure die Isolationsleistung in CMOS auf ein höheres Niveau bringen können, stoßen sie schließlich auf grundlegende physikalische Probleme. Es gibt Grenzen, was mit Siliziumwafern erreicht werden kann, um die Energieeffizienz zu optimieren und Leckagen zu minimieren. Und mit fortschrittlicheren Technologien und Anwendungen wie 5G New Radio werden diese Einschränkungen noch deutlicher. Das Problem bei elektromechanischen Schaltern liegt in der Notwendigkeit, Größe, Gewicht, Leistung und Kosten zu reduzieren (SWaP-C). Diese Reduzierungen werden grundlegend sein, um den Energieverbrauch zu senken und den Übergang zu 5G-Infrastrukturen der nächsten Generation, Medizintechnik und Elektrofahrzeugen zu beschleunigen. Ein wichtiger Schlüssel zur Lösung dieser Herausforderungen liegen in Innovationen in der Materialwissenschaft und einem allgemein verfügbaren Material:Glas.

Glas ist ein Isolator; ideales Material als dielektrisches Substrat für Schalter, um hochohmige Siliziumwafer (HR-Si) zu ersetzen. Glas hat einen um mehrere Größenordnungen höheren spezifischen Widerstand als HR-Si, was bedeutet, dass kein Strom durchgelassen werden kann und keine Energie verloren geht. Die Zusammenarbeit von Corning mit Menlo Micro erweitert die Möglichkeiten dessen, was mit Glaswafern erreicht werden kann.

Corning und Menlo Micro Zusammenarbeit

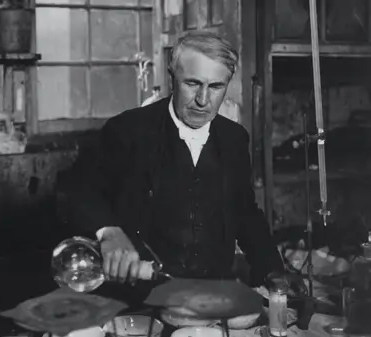

(Bildquelle:Menlo Micro)

Corning und Menlo Micro verbindet eine historische Verbindung mit einem der größten Erfinder aller Zeiten, Thomas Edison, dem sogenannten „Zauberer von Menlo Park“. Menlo Micro entstand aus einer jahrzehntelangen Forschungsarbeit bei der von Edison gegründeten General Electric (GE). Sowohl Corning als auch Menlo Micro konzentrieren sich darauf, etwas neu zu erfinden, für das Edison im 19. Jahrhundert Pionierarbeit geleistet hat:das mechanische Relais.

Ein Relais ist ein elektrisch betriebener Schalter, der verwendet wird, um alles zu steuern, zu versorgen und zu schützen, das mit elektrischem Strom arbeitet. Schalter sind kritische Komponenten in fast jedem elektrischen Gerät, das wir heute verwenden. Es gibt zwei traditionelle Arten von Schaltern und Relais – elektromechanische und Festkörper – und beide weisen erhebliche Mängel auf. Elektromechanische Schalter können mit hoher Leistung umgehen, sind jedoch groß, langsam, klobig und notorisch unzuverlässig. Obwohl Halbleiterschalter klein, schnell und zuverlässig sind, verlieren sie Strom und erzeugen Wärme, da sie als Halbleiterbauelemente nie vollständig „aus“ sind.

Ingenieure haben jahrzehntelang versucht, diese Mängel zu überwinden, aber das Endergebnis war eher eine Reihe von Kompromissen als eine nahezu perfekte Lösung für die grundlegenden Herausforderungen von Halbleiterschaltern und mechanischen Relais.

Menlo Micro hat eine mikromechanische Schaltertechnologie entwickelt, die die Hauptprobleme bestehender Schalter und Relais löst. Menlo Micro-Schalter sind kleiner, leichter, schneller, effizienter, können hohe Leistungen besser verarbeiten und haben eine längere Betriebslebensdauer als elektromechanische Relais. Sie sind auch HF-freundlicher (und bieten eine höhere Linearität) als Halbleiterschalter. Diese neue Schaltertechnologie kann auf eine Vielzahl von Anwendungen angewendet werden, von medizinischen Geräten und Kommunikationsinfrastruktur bis hin zu Luft- und Raumfahrt und Unterhaltungselektronik.

Menlo Micro konnte die Switch-Herausforderung zum Teil dank der Technologiezusammenarbeit mit Corning lösen. Der Menlo Micro-Schalter ist auf hochreinem Quarzglas von Corning aufgebaut, was ein kleineres, energieeffizienteres Schalterdesign ermöglicht. Menlo Micro fügte auch eine weitere Glasschicht auf dem Schalter hinzu, die winzige kupfergefüllte Löcher enthält, die als Durchgangsglas-Vias (TGVs) bekannt sind und den Strom zum und vom Schalter leiten sollen. Die Übertragung des Signals durch Glas verkürzt die Distanz, die der Strom zurücklegen muss, um 70 %, wodurch die Größe und die Kosten des Relais reduziert und die elektrische Leistung gesteigert werden.

Technische Grundlagen

Die Gründer von Menlo Micro begannen ihre Forschungs- und Entwicklungsarbeit bei Corning, als sie noch Mitarbeiter von GE waren. Das Team verbrachte Jahre damit, ein Glasverfahren von Grund auf zu entwickeln. Mit mehr als 40 Millionen US-Dollar Unterstützung von GE und mehr als 12 Jahren Forschung und Entwicklung entwickelte das Menlo Micro-Team eine Technologie, die letztendlich zu einer Lösung für den heutigen elektronischen Schalter führen würde. Ihre Erfahrungen bei GE lösten eine neue Denkweise aus, die zu einer neuen Kategorie von Schaltern führte, die in der Lage sind, die Herstellung mikromechanischer Schalter kostengünstig zu skalieren.

Die Zusammenarbeit von Menlo Micro mit Precision Glass Solutions von Corning spielte eine Schlüsselrolle beim neuen Schalterdesign; Der Geschäftsbereich Precision Glass Solutions von Corning ist ein Hersteller von hochreinen Quarzglas-Wafern. Die inhärenten Eigenschaften von Glas – ausgezeichnete elektrische Leistung, enge geometrische Toleranzen und makellose Oberflächenqualität – machen es zu einem geeigneten Material für Mikroelektronikgeräte der nächsten Generation.

Das Corning/Menlo Micro-Team begann seine Zusammenarbeit mit Corning HPFS Quarzglas , das zu 99,999 % aus reinem Siliziumdioxid (Siliziumdioxid) besteht und eine konstante, wiederholbare Leistung bietet. Für die Basisschicht verarbeitet Corning das HPFS-Glas zu 8-Zoll-Wafern, die einen halben Millimeter dick sind. Für die TGV-Schicht bearbeitete Corning einen dünneren Wafer und bohrte mit Lasern 100.000 Löcher, jedes halb so breit wie ein menschliches Haar, und das alles ohne das Glas zu knacken und diese Löcher schließlich mit Kupfer zu füllen, um Strom durch das Glas zu leiten. Das resultierende Gerät mit geringem Platzbedarf misst 5,6 Kubikmeter in der Größe. Dieser Menlo Micro-Schalter bietet die Belastbarkeit und HF-Leistung eines elektromechanischen Relais mit der Größe, dem Gewicht, der Zuverlässigkeit und der Geschwindigkeit eines Halbleiterschalters.

Corning und Menlo Micro demonstrierten die Integration der TGV-Packaging-Technologie, die die Entwicklung von Hochleistungs-HF- und Power-Produkten bis hin zu ultrakleinen Wafer-Scale-Packagings ermöglichte. TGV ermöglicht es Menlo Micro, die Größe seiner Relaisprodukte um mehr als 60 % im Vergleich zu herkömmlichen Wire-Bond-Packaging-Technologien zu verkleinern, wodurch es sich für Anwendungen eignet, bei denen eine erhöhte Kanaldichte und SWaP-C-Reduzierungen entscheidend sind.

Neben einer erheblichen Größenreduzierung bietet die TGV-Technologie weitere Vorteile für Relaisprodukte. Durch die Eliminierung von Drahtbonds und deren Ersatz durch kurze, gut kontrollierte metallisierte Vias konnte Menlo Micro die parasitären Eigenschaften des Gehäuses um mehr als 75 % reduzieren. Dieses Design unterstützt höhere Frequenzen, die in 5G-Netzen, Testinstrumenten und zahlreichen Luft- und Raumfahrt- und Verteidigungsanwendungen immer wichtiger werden. Darüber hinaus ermöglichen die einzigartigen Eigenschaften von Glas im Vergleich zu herkömmlichen Substratmaterialien wie Silizium (CMOS) geringere HF-Verluste und eine höhere Linearität, was sich in einem geringeren Stromverbrauch und einer höheren Gesamteffizienz niederschlägt.

Durch die Implementierung der TGV-Technologie in hermetisch abgedichtetes Glas werden unnötige Verbindungen eliminiert, die die Schalter- und Relaisleistung über Jahrzehnte eingeschränkt haben. Dieser Ansatz verbessert auch die Switch-Leistung und reduziert die Gesamtgröße und -kosten des Geräts auf ein Niveau, von dem viele Anwendungen profitieren.

Menlo Micro und Corning arbeiten derzeit zusammen, um die Produktion der Schalter hochzufahren und gleichzeitig die Herstellung kostengünstiger zu gestalten. Corning hat Interesse von anderen Unternehmen geweckt, die die TGV-Technologie für Anwendungen wie Glasverpackungen und rahmenlose High-End-Displays nutzen möchten. Corning hat auch ein proprietäres Via-Design und -Verfahren entwickelt, um hermetische Kupferverbindungen bereitzustellen, die eine hohe Zuverlässigkeit und eine reduzierte Gehäusegröße ermöglichen und einen Weg für die Massenproduktion von TGV-fähigen Geräten ebnen.

Unter Verwendung proprietärer Materialien, Designs und Verarbeitungstechniken auf Wafer-Ebene hat die Schaltertechnologie von Menlo Micro eine hohe Zuverlässigkeit in Anwendungen mit typischerweise mehr als 10 Milliarden Schaltvorgängen mit einer Roadmap von über 20 Milliarden gezeigt, während sie Hunderte von Volt und Dutzende von Ampere Strom handhabt. Diese Entwicklung in der fortschrittlichen Materialwissenschaft hat zu einer beispiellosen Leistungsaufnahme (Kilowatt) in einem mikromechanischen Gerät mit hervorragender elektrischer Leistung, Größe, Kosten und Zuverlässigkeit im Vergleich zu herkömmlichen elektromechanischen Relais und Halbleiterschaltern geführt.

Unter Nutzung des TGV-Pakets entwickelt Menlo HF-Relaisprodukte, die Bandbreiten von DC bis 26 GHz verarbeiten, mit einer Roadmap für eine Erweiterung über 50 GHz hinaus. Die mikromechanische Relaisplattform von Menlo Micro ermöglicht HF- und AC/DC-Anwendungen für verschiedene Märkte wie Batteriemanagement, Heimautomatisierung, Elektrofahrzeuge, Militär- und professionelle Funkgeräte, 5G-Basisstationen und das IoT.

Ramping-Produktion

Menlo Micro liefert seit Oktober 2020 Produkte auf Basis seiner Switch-Technologie aus seiner 8-Zoll-Großserienfertigungslinie und beliefert bis heute mehr als 60 führende Kunden. Im Gegensatz zu herkömmlichen elektromechanischen Relais, die einzeln auf Montagelinien gebaut werden, können Tausende von Menlo Micro-Schaltgeräten gleichzeitig in einem Batch-Prozess hergestellt werden. Menlo Micro verwendet denselben Herstellungsansatz, der von der Halbleiterindustrie genutzt wird:Wafer-basierte Fertigung. Dieser vollständig automatisierte Batch-Prozess ermöglicht eine massiv skalierbare Schalterfertigung.

Schlussfolgerung

Im Laufe seiner 170-jährigen Geschichte hat Corning viele Arten von Glasprodukten entwickelt, die heute in unserem täglichen Leben breite Anwendung finden, von der Entwicklung der ersten Glühbirnen bis zur Verbreitung fortschrittlicher Glasmaterialien, die in Smartphone-Bildschirmen und Glasfaserkabeln verwendet werden. Corning hat sich mit Menlo Micro zusammengetan, um die traditionellen elektromechanischen Relais und Halbleiterschalter neu zu überdenken. Gemeinsam machen sie winzige, energieeffiziente mikromechanische Schalter aus hochreinem Glas zu einer praktischen Realität für die Technologien der nächsten Generation, die die Elektrifizierung von allem ermöglichen.

— Chris Giovanniello ist Mitbegründer und SVP of Worldwide Marketing bei Menlo Micro.

Menlo Micro wurde als eines der 100 besten aufstrebenden Startups der EE Times ausgezeichnet, jetzt in seiner 21. Ausgabe.

Die Silizium 100 ist eine Liste von Elektronik- und Halbleiter-Startups, die im vergangenen Jahr unsere Aufmerksamkeit erregt haben.

Lesen Sie das neu veröffentlichte Silicon 100, das digital im EE Times Store erhältlich ist.

>> Dieser Artikel wurde ursprünglich auf unserer Schwesterseite EE Times Europe veröffentlicht.

Verwandte Inhalte:

- 10 Faktoren, um den perfekten Schalter für Ihre Anwendung zu finden

- Kleine taktile Schalter unterstützen kompakte IoT-Designs

- Intelligenter Netzschalter für die industrielle Automatisierung

- Ein effektiverer Ansatz für die Entwicklung automatischer AC-AC-Spannungsregler

- Minimieren des Standby-Stroms des Geräts

Für mehr Embedded, abonnieren Sie den wöchentlichen E-Mail-Newsletter von Embedded.

Eingebettet

- Was ist ein Membranschalter?

- Geschichte von SPICE

- Schaltertypen

- Schlüsseltechnologien vereinen sich in fortschrittlichen Robotersystemen

- Technischer Tipp:Motoren

- ExxonMobil baut seine erste großtechnische Anlage zum fortschrittlichen Recycling von Kunststoffabfällen

- Geschichte von Makino

- Geschichte von Haas

- Geschichte von Mazak

- Geschichte des Wasserstrahlschneidens