Titan-Aluminium-Niob-Zirkonium-Molybdän-Legierung für Unterwassergehäuse

Titan-Aluminium-Niob-Zirkonium-Molybdän-Legierung für Unterwassergehäuse

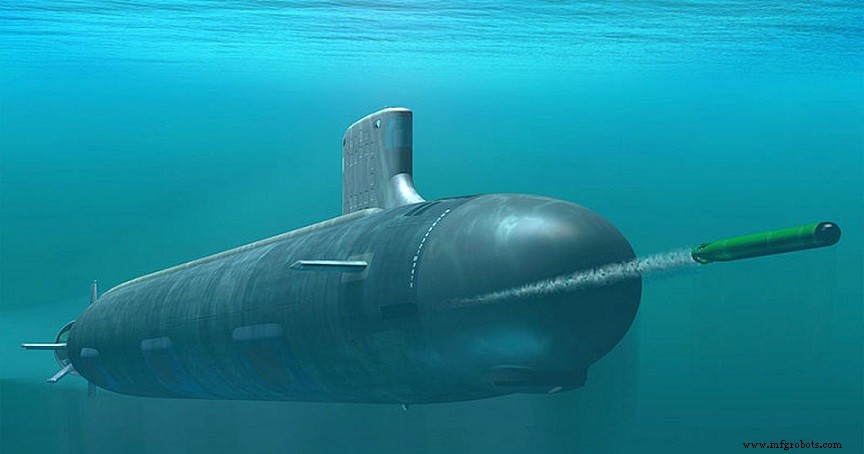

Im Vergleich zu Titanlegierungen , Titan -Aluminium-Niob –Zirkonium –Molybdän Legierungen sind besser geeignet, um tiefe Tauchhülsen mit hoher Gesamtleistung herzustellen. Dies liegt hauptsächlich an seiner hervorragenden Schweißleistung, Schlagzähigkeit, Bruchzähigkeit und Korrosionsbeständigkeit. Schauen wir uns in diesem Artikel die Titan-Aluminium-Niob-Zirkonium-Molybdän-Legierung für Tauchhülsen genauer an.

Titan-Aluminium-Niob-Zirkonium-Molybdän-Legierung für Unterwassergehäuse

Da die Tauchhülse lange Zeit in einer speziellen Umgebung mit hoher Luftfeuchtigkeit und hohem Salzgehalt war, sollte sie eine gute Druckfestigkeit und Schweißleistung aufweisen, damit das vorbereitete Produkt haben eine längere Lebensdauer. Titanlegierungen werden aufgrund ihrer hohen Festigkeit, guten Korrosionsbeständigkeit, ihres Nichtmagnetismus, ihrer starken Stoß- und Vibrationsbeständigkeit und ihrer hervorragenden Bearbeitbarkeit häufig zur Herstellung hochwertiger Materialien für die Schifffahrt verwendet.

Das traditionelle metallurgische Verfahren mit Titanlegierung hat jedoch einen langen Zyklus und einen hohen Energieverbrauch, was zu hohen Produktpreisen führt. Außerdem neigen nach diesem Verfahren hergestellte Produkte zu Segregation und grober Struktur.

Mit dem Ziel der oben genannten Mängel ist die Titan-Aluminium-Niob-Zirkonium-Molybdän-Legierung mit einheitlicher Zusammensetzung, hoher Dichte, hoher Festigkeit und hoher Plastizität besser geeignet für die Herstellung von belastete Bauteile, druck- und korrosionsbeständige Hüllen und Rohrleitungssysteme für Schiffe und Unterwasserfahrzeuge.

Herstellungsmethode der Titan-Aluminium-Niob-Zirkonium-Molybdän-Legierung

Wägen und mischen Sie zunächst Ti-, Al-, Nb-, Zr-, Mo-Metallpulver in einem bestimmten Verhältnis und erhalten Sie die gemischten Pulver nach intermittierendem Trockenkugelmahlen mit einer Kugelmühle. Dann wird das erhaltene gemischte Pulver in eine Graphitform gegeben, vorgepresst und dann in einen Funkenplasma-Sinterofen gegeben. Unter der Bedingung eines Vakuumgrads von 2–8 Pa zum Sintern einen axialen Druck von 10–50 MPa ausüben, in einem mehrstufigen Heizverfahren auf 1000–1150 °C erhitzen und dann 3–8 min halten. Dann wird es auf Raumtemperatur abgekühlt und entformt, um ein Titan-Aluminium-Niob-Zirkonium-Molybdän-Legierungsmaterial zu erhalten.

Im Vergleich zu herkömmlicher Produktionstechnologie hat diese Methode aufgrund ihrer einfachen Bedienung, des kurzen Zeitaufwands, der Energieeinsparung und des Umweltschutzes einen besseren Werbewert.

Schlussfolgerung

Vielen Dank für das Lesen unseres Artikels und hoffen, dass er Ihnen helfen kann, die Titan-Aluminium-Niob-Zirkonium-Molybdän-Legierung für Tauchgehäuse besser zu verstehen. Wenn Sie mehr über feuerfeste Metalle erfahren möchten und Legierungen empfehlen wir Ihnen, Advanced Refractory Metals (ARM) . zu besuchen für weitere Informationen.

Advanced Refractory Metals (ARM) mit Hauptsitz in Lake Forest, Kalifornien, USA, ist ein weltweit führender Hersteller und Lieferant von hochschmelzenden Metallen und Legierungen. Es bietet seinen Kunden hochwertige hochschmelzende Metalle und Legierungen wie Wolfram, Molybdän, Tantal, Rhenium, Titan und Zirkonium zu einem sehr wettbewerbsfähigen Preis.

Metall

- 3 Anwendungen von Eisen-Bronze-Legierungen mit hohem Siliziumgehalt

- Was ist eine 286-Legierung und wofür wird sie verwendet?

- Anwendungen für Nickellegierung 400

- Materialüberlegungen für thermische Verarbeitungsgeräte

- Beste Metalle für Hochdruckanwendungen

- Die besten Legierungselemente für stärkeren Stahl

- Spritzgeformte Hochleistungs-Aluminiumlegierung DISPAL S220 F

- Spritzgeformte Hochleistungs-Aluminiumlegierung DISPAL S220 O

- Spritzgeformte Hochleistungs-Aluminiumlegierung DISPAL S225 F

- COLDUR-A® Kupferlegierung