Molybdänhaltige Verbindungselemente im Large Hadron Collider (LHC)

Molybdänhaltige Befestigungselemente im Large Hadron Collider (LHC)

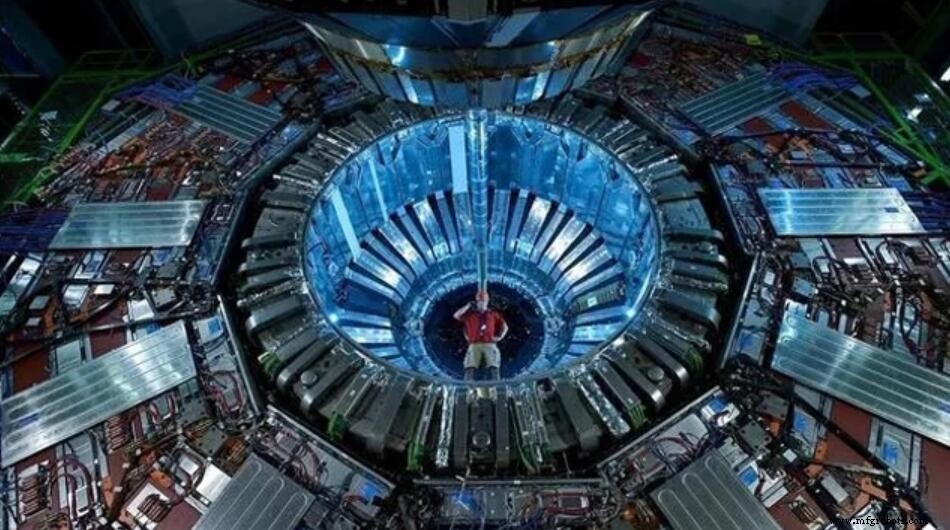

Large Hadron Collider (LHC) ist der weltweit größte Teilchenbeschleuniger mit mehr als 250.000 hochfestem, speziellem 316L Edelstahl Befestigungselemente. Diese molybdänhaltigen Befestigungselemente ermöglichen die freie Zerkleinerung von Teilchen ohne magnetische Interferenzen, was wichtige Beiträge zur Teilchenphysikforschung und zur Erforschung der Geheimnisse des Universums leistet.

Molybdänhaltige Befestigungselemente im Large Hadron Collider (LHC )

Der Large Hadron Collider ist ein Hochenergie-Physikgerät, das die Kollision von Protonen beschleunigt. Er ist der größte und energiereichste Teilchenbeschleuniger der Welt und besteht aus einem 27 Kilometer langen supraleitenden Magnetring . Es befindet sich in einem 100 Meter tiefen und 27 Kilometer langen Tunnel (einschließlich Ringtunnel) im Jura, dem Zusammenfluss von Schweiz und Frankreich bei Genf.

Der Large Hadron Collider wurde im September 2008 erstmals getestet. Der Beschleuniger wird Ende 2018 gewartet und aufgerüstet und soll 2021 wieder in Betrieb genommen werden. Neben der Wartung des Systems hoffen die Forscher, dass sich mit diesem Upgrade die Anzahl der Kollisionen des Colliders pro Sekunde verdoppeln wird, um mehr experimentelle Daten zu sammeln. Das Upgrade-Projekt umfasst den Austausch der Befestigungselemente zur Befestigung der Beschleuniger-Vakuumröhre, da das Verbindungsstück aus molybdänhaltigem Material für den reibungslosen Ablauf des Experiments benötigt wird.

Die beim Upgrade des Large Hadron Collider verwendeten Befestigungselemente haben besondere Anforderungen. Im Vergleich zu Standardbefestigungen aus Edelstahl 316L erfordern sie eine höhere Festigkeit und eine geringere magnetische Permeabilität. Die Mindestzugfestigkeit muss 1000 MPa und die Streckgrenze mindestens 900 MPa betragen. Die Befestigungselemente müssen nicht magnetisch sein, um die Bewegung der Partikel beim Beschleunigen nicht zu stören. Um diesen Leistungsanforderungen von Verbindungselementen gerecht zu werden, schreibt der Hersteller Bumax aus Schweden einen höheren Molybdängehalt vor:2,5%-3% (normalerweise beträgt der Molybdängehalt von 316L 2%-2,5%).

Neben der Verringerung der magnetischen Permeabilität von Edelstahl kann ein höherer Molybdängehalt auch die Festigkeit von Befestigungselementen erhöhen. Verbindungselemente aus austenitischem Edelstahl müssen kaltverformt werden, um die erforderliche Zugfestigkeit zu erreichen, um den extremen Temperaturen und Kräften des Colliders standzuhalten. Während dieses Kaltverfestigungsprozesses wird jedoch ein Teil der nichtmagnetischen Austenitstruktur des 316L-Edelstahls in eine magnetisch verformte Martensitstruktur umgewandelt. Diese winzigen Defekte können den Partikelfluss zwischen den supraleitenden Magneten stören , wodurch die Funktion des Gaspedals behindert wird. Der höhere Molybdängehalt hilft, diese martensitische Umwandlung zu verhindern.

Schlussfolgerung

Vielen Dank für das Lesen unseres Artikels und hoffen, dass er Ihnen helfen kann, die molybdänhaltigen Befestigungselemente besser zu verstehen im Large Hadron Collider (LHC) verwendet. Wenn Sie mehr über Molybdän und Molybdänlegierungen erfahren möchten , wir möchten Ihnen raten, Advanced Refractory Metals (ARM) zu besuchen für weitere Informationen.

Mit Hauptsitz in Lake Forest, Kalifornien, USA, Advanced Refractory Metals (ARM) ist ein weltweit führender Hersteller und Lieferant von feuerfesten Metallen und Legierungen. Es bietet seinen Kunden hochwertige hochschmelzende Metalle und Legierungen wie Molybdän, Tantal, Rhenium , Wolfram, Titan, und Zirkonium zu einem sehr konkurrenzfähigen Preis.

Metall

- Die 4 primären Schlitzantriebstypen für Befestigungselemente

- Automobilzulieferer Magna wählt die Form 3L für das Prototyping großer Teile

- Die antimikrobiellen Eigenschaften von Kupfer

- Die korrosionsbeständigsten Metalle

- Das UGI® 4313 +A

- Das UGI® 4313 +QT700

- Das UGI® 4313 +QT780

- Das UGI® 4313 +QT900

- Bearbeitung großer Teile:Verständnis der Probleme und Lösungen

- Die Wahl des richtigen Herstellers statt eines großen Herstellers