Herstellungsmethoden von Metallpulver | Brancheninformationen

Herstellungsmethoden von Metallpulver

Pulvermetallurgie ist ein Verfahren zur Herstellung von Metallpulvern und zur Verwendung von Metallpulver (oder Metall- und Nichtmetallmischungen) als Rohstoffe, um Teile und Produkte durch Formen und Sintern zu formen. Als Hauptrohstoff der Industrie wird Metallpulver häufig in den Bereichen Maschinenbau, Metallurgie, chemische Industrie und Luft- und Raumfahrt verwendet. Metallpulver ist der Grundrohstoff der pulvermetallurgischen Industrie und ihre Leistung und Qualität bestimmen die Entwicklung der pulvermetallurgischen Industrie. In diesem Artikel werden wir uns die Herstellungsmethoden von Metallpulver genauer ansehen .

Herstellungsmethoden von Metallpulver

Das Metallpulver ist normalerweise ein Aggregat von Metallpartikeln von weniger als 1 mm, und es gibt keine einheitliche Regulierung der Aufteilung des Partikelgrößenintervalls.

Häufig verwendete Methoden sind wie folgt:Partikel zwischen 1000~50μm sind herkömmliches Pulver; 50~10μm ist ein feines Pulver; 10~0,5μm ist ein sehr feines Pulver; <0,5μm ist ein ultrafeines Pulver; 0,1~100 nm ist Nanopulver.

Jedes der Pulverpartikel kann je nach Partikelgröße und Herstellungsverfahren ein Kristall oder eine Vielzahl von Kristallen sein.

Verfahren zur Herstellung von Metallpulver

Derzeit gibt es Dutzende von Verfahren zur industriellen Herstellung von Pulvern. Hinsichtlich der eigentlichen Analyse des Herstellungsprozesses wird dieser jedoch hauptsächlich in mechanische und physikalisch-chemische Verfahren unterteilt, die aus der direkten Raffination fester, flüssiger und gasförmiger Metalle gewonnen werden können und die Metallverbindungen in unterschiedlichen Zuständen gewonnen werden durch Reduktion, Pyrolyse und Elektrolyse.

Karbide, Nitride, Boride und Silizide von feuerfesten Metallen können im Allgemeinen direkt durch Compoundierungs- oder Reduktions-Kombinationsverfahren erhalten werden. Form, Struktur und Partikelgröße des gleichen Pulvers variieren oft stark je nach Zubereitungsmethode.

Herstellungsmethoden von Metallpulver

Herstellungsmethoden für Metallpulver – 1. Mechanische Physik

Die mechanische Methode ist eine Verarbeitungsmethode zum Aufbrechen eines Metalls in ein Pulver der gewünschten Partikelgröße durch eine mechanische äußere Kraft und die chemische Zusammensetzung des Materials in der Zubereitung Prozess ist im Wesentlichen unverändert.

Die derzeit weit verbreiteten Methoden sind Kugelmahlen und Mahlen, die die Vorteile eines einfachen Verfahrens und einer großen Ausbeute haben und ultrafeine Pulver aus Metallen und Legierungen mit hohem Schmelzpunkt herstellen können, die schwierig sind mit herkömmlichen Methoden zu erhalten.

* Kugelfräsen

Das Kugelmahlverfahren wird hauptsächlich in ein Kugelrollenverfahren und ein Vibrationskugelmahlverfahren unterteilt, bei dem ein Mechanismus verwendet wird, bei dem Metallpartikel mit unterschiedlichen Dehnungsraten gespannt werden, um zu brechen und zu verfeinern .

Diese Methode eignet sich hauptsächlich zur Herstellung von Pulvern wie Sb-, Cr-, Mn- und Fe-Cr-Legierungen. Es hat die Vorteile eines kontinuierlichen Betriebs, einer hohen Produktionseffizienz, geeignet zum Trockenschleifen und Nassschleifen und kann zur Pulveraufbereitung verschiedener Metalle und Legierungen verwendet werden.

Der Nachteil ist, dass die Selektivität zum Material nicht stark ist und es während des Pulveraufbereitungsprozesses schwierig zu klassifizieren ist.

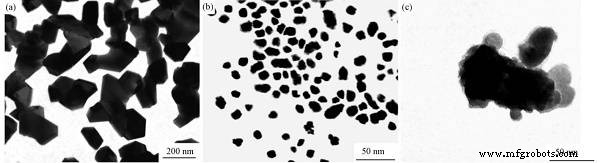

TEM-Bilder der durch Kugelmahlen gewonnenen Pulverproben für 12h (a), 18h (b) und 24h (c) bei 150 U/min

* Schleifen

Die Schleifmethode besteht darin, das komprimierte Gas durch die spezielle Düse zu sprühen und in die Mahlzone zu sprühen, wodurch die Materialien in der Mahlzone miteinander kollidieren und zu Pulver zerreiben. Nachdem sich der Luftstrom ausdehnt, steigt das Material in die Klassierzone, und das Material der Partikelgröße wird durch den Turbinenklassierer sortiert, und das verbleibende Grobpulver wird in die Mahlzone zurückgeführt, um weiter zu mahlen, bis die erforderliche Partikelgröße getrennt ist.

Schleifmethode wird häufig bei der ultrafeinen Pulverisierung von Nichtmetallen, chemischen Rohstoffen, Pigmenten, Schleifmitteln, Arzneimitteln und anderen Industrien verwendet. Da die Mahlung im Trockenverfahren erfolgt, entfällt der Prozess der Entwässerung und Trocknung des Materials. Das Produkt hat eine hohe Reinheit, hohe Aktivität, gute Dispergierbarkeit, feine Partikelgröße und enge Verteilung sowie eine glatte Oberfläche der Partikel.

Die Schleifmethode hat hohe Herstellungskosten, und im Herstellungsprozess des Metallpulvers muss kontinuierliches Inertgas oder Stickstoffgas als Druckgasquelle verwendet werden, und der Gasverbrauch ist groß, daher ist es nur zum Zerkleinern und Mahlen von spröden Metallen geeignet und Legierungen.

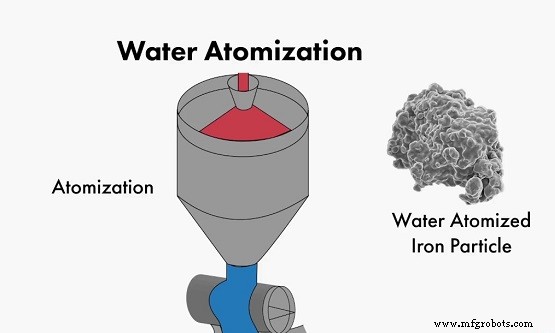

* Atomisierung

Die Atomisierung wird im Allgemeinen unter Verwendung eines Hochdruckgases oder einer Hochdruckflüssigkeit oder einer mit hoher Geschwindigkeit rotierenden Schaufel durchgeführt, um ein geschmolzenes Metall oder eine Legierung bei hoher Temperatur und hohem Druck in feine Tröpfchen zu zerbrechen und dann in einem Sammler zu kondensieren ein ultrafeines Metallpulver erhalten.

Die Atomisierungsmethode ist eine der Hauptmethoden zur Herstellung von Metall- und Legierungspulver, und es gibt keine chemische Veränderung bei diesem Prozess. Die Zerstäubungsmethode wird im Allgemeinen zur Herstellung von Metallpulvern wie Fe, Sn, Zn, Pb, Cu usw. verwendet und kann auch für die Herstellung von Legierungspulvern wie Bronze, Messing, Kohlenstoffstahl und legiertem Stahl verwendet werden.

Atomisierung

Das zerstäubte Pulver hat die Vorteile einer hohen Sphärizität, einer kontrollierbaren Pulverpartikelgröße, einem niedrigen Sauerstoffgehalt, niedrigen Produktionskosten und einer Anpassungsfähigkeit an die Herstellung verschiedener Metallpulver. Es hat sich zur Hauptentwicklungsrichtung der Hochleistungs- und Speziallegierungspulveraufbereitungstechnologie entwickelt.

Die Zerstäubungsmethode weist die Nachteile einer geringen Produktionseffizienz, einer geringen Ausbeute an ultrafeinem Pulver und eines relativ hohen Energieverbrauchs auf.

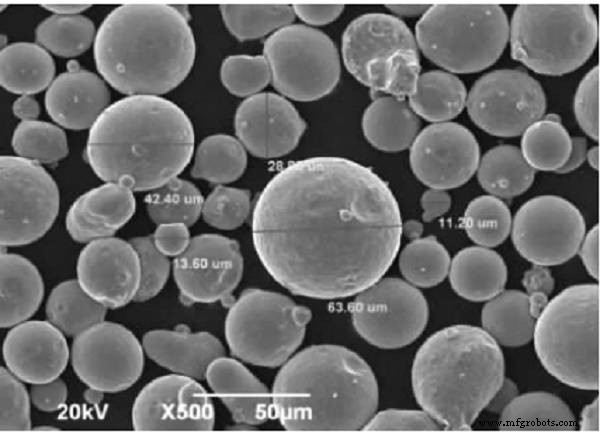

Die Mikrostruktur von 3D-gedrucktem Edelstahlpulver

Herstellungsmethoden für Metallpulver – 2. Physikalisch-chemische Methode

Die physikalisch-chemische Methode bezeichnet ein Verfahren zur Herstellung eines ultrafeinen Pulvers durch Änderung der chemischen Zusammensetzung oder des Aggregatzustands des Rohmaterials während der Herstellung des Pulvers. Nach den verschiedenen chemischen Prinzipien kann es in Reduktionsverfahren, Elektrolyseverfahren und chemische Ersatzverfahren unterteilt werden.

* Reduzierung

Die Reduktion ist ein Verfahren zum Reduzieren eines Metalloxids oder eines Metallsalzes unter Verwendung eines Reduktionsmittels unter bestimmten Bedingungen, um ein Metall- oder Legierungspulver zu erhalten, und ist eines der am weitesten verbreiteten Fräsmethoden in der Produktion.

Häufig verwendete Reduktionsmittel sind Gasreduktionsmittel (wie Wasserstoff, Ammoniak zersetzen, Erdgas umwandeln usw.), feste Kohlenstoffreduktionsmittel (wie Holzkohle, Koks, Anthrazit) , etc.) und metallreduzierende Mittel (wie Calcium, Magnesium, Natrium, etc.).

Hydrierung Dehydrierung mit Wasserstoff als Reaktionsmedium ist die repräsentativste Herstellungsmethode. Es nutzt die Eigenschaften der leichten Hydrierung des Rohmaterialmetalls, hydriert das Metall mit Wasserstoff bei einer bestimmten Temperatur, um ein Metallhydrid zu bilden, und bricht dann das erhaltene Metallhydrid mechanisch in ein Pulver der gewünschten Partikelgröße und zerbricht dann das Metall Hydrid. Der Wasserstoff im Pulver wurde unter Vakuum entfernt, um das Metallpulver zu erhalten.

Die Reduktionsmethode wird hauptsächlich auf die Herstellung von Metall(legierungs-)pulvern wie Titan angewendet , Eisen, Wolfram , Molybdän , Niob , und Wolfram-Rhenium.

Zum Beispiel beginnt Titan (Pulver) ab einer bestimmten Temperatur heftig mit Wasserstoff zu reagieren. Wenn der Wasserstoffgehalt mehr als 2,3% beträgt, ist das Hydrid locker und wird leicht zu feinen Teilchen von Hydridtitanpulver pulverisiert. Das Titanhydridpulver wird bei einer Temperatur von etwa 700°C zersetzt und der größte Teil des darin gelösten Wasserstoffs wird entfernt, um das Titanpulver zu erhalten.

Die Vorteile der Reduktionsmethode sind einfache Bedienung, einfache Kontrolle der Prozessparameter, hohe Produktionseffizienz, geringe Kosten und Eignung für die industrielle Produktion. Der Nachteil ist, dass es nur für Metallwerkstoffe geeignet ist, die leicht mit Wasserstoff reagieren und nach Wasserstoffaufnahme spröde und leicht brechen.

* Elektrolyse

Elektrolyse ist ein Verfahren, bei dem Metallpulver auf einer Kathode durch elektrolytisches Schmelzen einer wässrigen Lösung eines Salzes oder eines Salzes abgeschieden wird. Die elektrolytische wässrige Lösung kann Metall-(Legierungs-)Pulver wie Cu, Ni, Fe, Ag, Sn und Fe-Ni erzeugen, und das elektrolytische geschmolzene Salz kann Metallpulver wie Zr, Ta, Ti und Nb erzeugen.

Der Vorteil des Elektrolyseverfahrens ist, dass die Reinheit des hergestellten Metallpulvers relativ hoch ist und die Reinheit des elementaren Pulvers bis zu 99,7% oder mehr betragen kann.

Darüber hinaus kann die Elektrolysemethode die Partikelgröße des Pulvers gut kontrollieren und ultrafeines Pulver erhalten. Das elektrolytische Pulverisieren verbraucht jedoch viel Strom und verursacht hohe Mahlkosten.

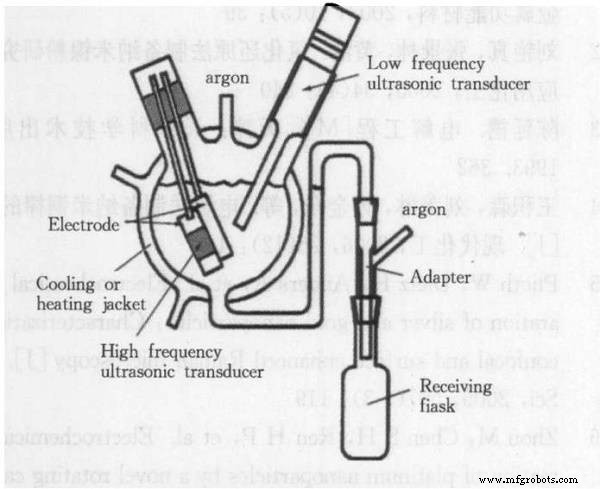

Ultraschallelektrolysevorbereitung von Eisenpulvergerät

* Hydroxyl

Die Hydroxylmethode bezieht sich auf die Synthese bestimmter Metalle (Eisen, Nickel usw.) und Kohlenmonoxid in Metallcarbonylverbindungen, die dann thermisch in Metallpulver und Kohlenmonoxid zersetzt werden. Industriell wird das Hydroxylverfahren hauptsächlich verwendet, um feine Pulver und ultrafeine Pulver aus Nickel und Eisen und Legierungspulver wie Fe-Ni, Fe-Co und Ni-Co herzustellen. Das durch das Hydroxylverfahren erhaltene Pulver ist sehr fein und hat eine hohe Reinheit, aber auch die Kosten sind hoch.

* Chemischer Ersatz

Die chemische Austauschmethode basiert auf der Aktivität des Metalls, und das Metall hat eine geringe Aktivität, die durch ein hochaktives Metall aus der Metallsalzlösung verdrängt wird, und das Metall durch die Substitution erhaltene wird mit anderen Methoden weiterverarbeitet und veredelt. Dieses Verfahren wird hauptsächlich zur Herstellung von inaktiven Metallpulvern wie Cu, Ag und Au angewendet.

Zusammenfassung

Vielen Dank für das Lesen unseres Artikels und hoffen, dass er Ihnen helfen kann, die Herstellungsmethoden von Metallpulver besser zu verstehen . Wenn Sie mehr über Metallpulver erfahren möchten, besuchen Sie Advanced Refractory Metals (ARM ) für weitere Informationen.

Mit Hauptsitz in Lake Forest, Kalifornien, USA, ARM ist einer der führenden Hersteller und Lieferanten von Metallpulvern auf der ganzen Welt und versorgt Menschen mit hochwertigen feuerfesten Metallpulvern wie Wolframpulver zu einem sehr konkurrenzfähigen Preis.

Metall

- Herstellungsmethoden von sphärischem Wolframpulver

- Herstellung von Rhenium-Pulver

- Methoden zur Herstellung von Tantalpulver

- TZM-Legierungsanwendungen, Eigenschaften und Herstellungsmethoden

- Arten und Anwendungen von Molybdänpulver

- 9 Vorteile der Pulverbeschichtung in der Metallverarbeitung

- Was ist Galvanisierung? - Definition, Methoden, Prozess

- Was ist Wärmebehandlung? - Verfahren und Methoden

- Verschiedene Methoden zur Veredelung von Metalloberflächen

- Eine Kurzanleitung zu Metalllegierungen in der Öl- und Gasindustrie