Verbindung herstellen

Während sich das IIoT von der Theorie zur Realität bewegt, gewinnt die Verwaltung von Betriebsdaten an Bedeutung

Vor nicht allzu langer Zeit klang das industrielle Internet der Dinge oder IIoT theoretisch. Die Idee, Fabrikmaschinen über Smartphones, Tablets und andere Geräte zu verwalten, erregte viel Aufmerksamkeit. Die Frage war, wie schnell sich das durchsetzen würde. Mit Fortschritten in Technologie und Geschäftsanforderungen war die Antwort sehr schnell.

„Ich bin seit mehr als 40 Jahren in der Fertigung tätig“, sagte Gregg Bigleman, Manager für TMS-Werkzeugverwaltungslösungen bei Zoller Inc. (Ann Arbor, MI), dem Hersteller Werkzeugvoreinstell- und Messmaschinen. „Als ich anfing, waren Werksleiter erfahrene Profis. Der Betriebsleiter war ein allsehender, allwissender Gott der Fertigung.“

Kunden in Branchen wie Automobil, Luft- und Raumfahrt und Energie „fordern jährliche Kostensenkungen“, sagte er. „Sie müssen die [Fabrik]-Informationen kennen, Sie müssen wissen, dass sie korrekt sind. Das geht nicht so wie früher, wenn der Werksleiter mit allem im Kopf herumläuft.“

Sogar kleine Hersteller „wollen daran teilhaben“, sagte Mike Rogers, Director of Automation bei Predator Software Inc. (Beaverton, OR).

"Alles, was sie hören, ist Industrie 4.0, IIoT und alles wird vernetzt", sagte Rogers.

“Die Vorteile von Industrie 4.0 – maximale Effizienz, höhere Qualität, höhere Rentabilität – alles führt dazu, dass die Dinge schneller, besser und kostengünstiger werden“, sagte Pete Tecos, Executive Vice President von 5ME LLC (Warren, MI). „Nachdem Standards entwickelt und eingeführt wurden, haben sich Technologien weiterentwickelt und greifbare Vorteile erzielt.“

Die Luft- und Raumfahrt ist ein Beispiel für eine Branche, die sich für die vernetzte Fabrik einsetzt, sagte Mohamed Abuali, CEO Americas von Forcam Inc. (Cincinnati).

„Es braucht 2,3 Millionen Teile, um eine Boeing 787 herzustellen, mit 5500 Fabriken in der Lieferkette und einer Vorlaufzeit von 10 Jahren pro Flugzeug“, sagte er. „Dies bedeutet einen erheblichen Druck auf die Lieferkette mit enormen Rückständen. Technologie und Digitalisierung sind eine entscheidende Strategie, um signifikante Leistungsverbesserungen zu erreichen.“

Unternehmen, die sich mit Datenmanagement in der Fertigung befassen, sagen, dass Kunden ihre Hausaufgaben in Bezug auf die Technologie machen.

„Die Grenzen zwischen Industrie 4.0, IIoT und datengesteuerter Fertigung haben sich erheblich verwischt, so dass sie in den Augen der Kunden jetzt wirklich ein einziges Konzept sind“, sagte David McPhail, Präsident und CEO von Memex Inc. (Burlington, ON). Hersteller, sagte er, „stellen ein Kompendium guter Informationen zusammen, was zu einem besser informierten Interessenten führt.“ Memex, sagte er, „kann sich auf den Wert konzentrieren, der durch die Einführung unterstützender Technologien geschaffen wird.“

Technische Verbesserungen haben die Einführung solcher Technologien beschleunigt.

„Die Verarbeitungsgeschwindigkeit von Computern hat zugenommen, und Hardware, die in der Lage ist, riesige Datenmengen zu analysieren, ist für jedermann zugänglich“, sagte Jody Romanowski, CEO und Partner bei Cimco Americas (Streamwood, IL). „Darüber hinaus denke ich, dass Menschen in vielen Bereichen ihres Lebens große Datenmengen verarbeiten. Es ist sinnvoll, dies auf ihre Herstellungsprozesse auszudehnen.

„Wenn Sie Daten sammeln und Messwerte zu Ihrer Aktivität erhalten können, indem Sie einfach ein Gerät tragen, erscheint es vernünftig, dass Sie in der Lage sein sollten, Daten darüber zu haben, was Ihre Werkzeugmaschine genau getan hat auch den ganzen Tag.“

Trotzdem liegt es an den Bedenken des Shopdatenmanagements, die Kunden zu überzeugen. Der Begriff Industrie 4.0 „gibt uns eine sofortige Möglichkeit, unsere Arbeit zu kategorisieren“, sagte Jim Finnerty, Produktmanager bei Wintriss Controls (Acton, MA). „Insofern sind die Einführungen einfacher. Aber es scheint uns nicht geholfen zu haben, mehr Verkäufe abzuschließen.“

Was folgt, ist ein Blick darauf, wie sich Unternehmen an die Veränderungen anpassen.

‘Ein Notenblatt’

Zoller vermarktet sich selbst als „Ein-Partner-Lösung ” für Kunden, um alle verfügbaren Daten zu sortieren.

Manager „wurden in ihrem Büro eingesperrt, als sie versuchten, diese Flut unsortierter, ungefilterter Informationen zu durchwühlen, um herauszufinden, was in dieser Masse nicht relevanter Daten relevant war.“ sagte Biglemann. „Ein echtes digitales Werkzeugmanagement erfordert eine einzige Quelle, um effizient zu arbeiten; eine Datenbank, die der gesamte Betrieb nutzt. Ein Manufakturorchester, das von einem Notenblatt spielt.

"Wir entwickeln uns jetzt dahin, wer diese Informationen in ein solches Format bringen kann, dass Hersteller auf der Grundlage von Echtzeitdaten aussagekräftige Entscheidungen treffen können", sagte er.

P>Zoller war traditionell als Hersteller von Einstell- und Messgeräten bekannt. Es positioniert sich jetzt als „Lösungsunternehmen“, dessen Ausrüstung Kunden dabei helfen kann, Pläne zu entwickeln, damit sie nicht so viel Lagerbestand für Werkzeugmaschinen benötigen und gleichzeitig Ausfallzeiten minimieren.

„Alles im Fertigungssystem kann über die Zoller-Datenbank gesteuert werden“, sagte Bigleman.

Das Unternehmen bietet eine Reihe von Voreinstellmaschinen, Prüfgeräten für Schneidwerkzeuge, Software, Verkaufslösungen und Datenübertragungstools an.

Zoller habe während der Rezession von 2007 und 2008 keine Stellen abgebaut, sagte die Führungskraft. Stattdessen plante das Unternehmen den Übergang zu „Lösungen“.

Die Muttergesellschaft von Zoller in Deutschland wird von Eberhard Zoller, einem Mitglied der zweiten Generation der Gründerfamilie, geführt. Zoller Inc. wird von Alexander Zoller, einem Familienmitglied in dritter Generation, geleitet. „Seine Vision ist es, den Kunden voraus zu sein“, sagte Bigleman. „Er konzentriert sich immer auf einen lösungsorientierten Ansatz.“

Zoller Inc. stellt Computerprogrammierer und andere Mitarbeiter ein. Es baut ein größeres Hauptquartier, ebenfalls in Ann Arbor.

Das Management in Werken „kann wirklich relevante Informationen in einem verständlichen Format zur Hand haben, während es durch den Betrieb geht“, sagte Bigleman.

'Struktur des Unternehmens'

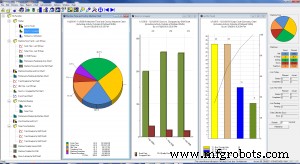

Predators Angebot umfasst seine Tracker-Software, die „alle die Werkzeuge“, einschließlich Lehren und Vorrichtungen, in einer Fabrikhalle, sagte Rogers. Weitere Produkte sind laut der Website des Unternehmens Predator MDC für die automatische Datenerfassung, Predator RCM für die Herstellung von Roboterzellen und Predator Virtual CNC für die 3D-Maschinensimulation.

Predator berechnet Kunden eine jährliche Wartungsgebühr. „Wenn Sie mit den Wartungsgebühren auf dem neuesten Stand sind, haben Sie Zugriff auf aktualisierte Software-Updates“, sagte er. Kunden „erben alle neuen Funktionen, die wir entwickeln … Sie wissen, dass sie das Neueste und Beste bekommen.“

Predator passt sein Softwareangebot an große und kleine Hersteller an. „Es hängt alles von der Struktur des Unternehmens ab“, sagte Rogers. „Wenn Sie 100 oder 200 Leute haben, die diese Maschinen manuell bedienen, werden wir noch mehr Chaos anrichten, indem wir versuchen, alles, was Predator tut, in den Rachen zu stopfen. Wir werden lernen, was für Ihre Werkstatt funktioniert.“

Das Softwareunternehmen sucht bei seinen Kunden den Input von Maschinenbedienern. „Wir müssen wissen, ob es an der Zeit ist, die Maschine auszutauschen. Die meisten Menschen wollen für das Unternehmen arbeiten und profitabel sein.“

Laut Rogers sucht Predator auch nach detaillierteren Informationen über Workstations. "Es hilft, versteckte Engpässe zu identifizieren", sagte er.

Luft- und Raumfahrtinteresse

Bei Forcam „drängen viele seiner Kunden darauf, ihre internen digitalen Initiativen zu etablieren, um ihre Fabriken für Wachstum neu zu positionieren“, sagte Abuali.

Forcam stellte 2016 sein Smart Factory Starter Kit vor. Die Idee ist, „zu beweisen, dass intelligente Fertigung nicht teuer sein muss, ein langfristiger Prozess ohne Zugriff auf Daten und wenig Rendite“, sagte er. „Wir haben bewiesen, dass Unternehmen innerhalb der dreimonatigen Testphase eine Produktivitätssteigerung von mindestens 10 % auf ihren drei ausgewählten Maschinen erzielen können.“

Das Unternehmen plant, dieses Jahr ein Update des Pakets anzubieten.

Das Unternehmen führte im vergangenen Jahr auch die Forcam Academy ein, um Kunden Informationen und Schulungen zur Maximierung des Nutzens der Forcam Force-Software bereitzustellen. Nach Angaben des Unternehmens konnten Kunden nach einer Schulung durch die Forcam Academy eigenständig Software-Updates durchführen.

Die Luft- und Raumfahrt ist ein wachsender Bereich für Forcam. Ein Kunde, GKN Aerospace, „konnte die Teilezykluszeit in weniger als sechs Monaten um mehr als 20 % reduzieren“, sagte Abuali.

Forcam richtet sich auch an große und kleine Kunden.

„Forcam glaubt, dass es bei der Smart Factory darum geht, mehrere Punkte zu verbinden“, sagte Abuali. „Wenn die Gleichung richtig ausbalanciert ist, wird dies zu einer erheblichen Akzeptanz durch große und kleine Geschäfte gleichermaßen führen.“

Abuali sagte, ein Forcam-Kunde, Richards Industries, habe 150 Mitarbeiter und 30 Maschinen. „Früher sammelte Richards Industries Daten manuell in der Werkstatt, bis sie Forcam für die Verwaltung von Fertigungsdaten auswählten. "Sie haben die Produktivität innerhalb von sechs Monaten um über 40 % gesteigert" mit einer Kapitalrendite von 250 %.

`Skalierbare‘ Technologie

5ME gehört ebenfalls zu den Unternehmen, die ihre Produkte anpassen Kundengröße und Konditionen.

"Deshalb lernen wir gerne so viel wie möglich über den Betrieb eines Kunden", sagte Tecos von 5ME. „Je mehr wir wissen, desto mehr können wir hilfreiche Informationen einwählen und den echten Mehrwert bieten, der ein Unternehmen transformieren kann … Wir erhalten mehr Feedback und Anfragen nach zusätzlichen Funktionen und erweiterten Funktionen.“

„Diese Technologie ist skalierbar“, sagte Tecos. „Geschäfte können mit der Überwachung einer einzelnen Maschine beginnen – vielleicht ein Arbeitstier, das viel Umsatz generiert – und dann nach Bedarf erweitern … Die Kosten für die Implementierung von Industrie 4.0-Lösungen sollten für kleine Geschäfte kein Hindernis darstellen.“

5ME führte Freedom 4.0 ein, das Industrie 4.0-Systeme ergänzen soll. Auf die Anwendung kann von jedem Gerät mit einem Browser zugegriffen werden. Es unterstützt auch den MTConnect-Standard der Association for Manufacturing Technology.

Viele 5ME-Kunden gewähren dem Unternehmen Zugriff auf ihre Freedom 4.0-Installationen. 5ME stellt Updates oder Upgrades remote zu gemeinsam vereinbarten Zeiten bereit.

Außerdem:„Wir sind an Projekten beteiligt, die Maschinenzustand, Prozesszustand, vorausschauende Wartung und Schnittstellen zu einer Vielzahl von Geschäftssystemen innerhalb der Fertigungsumgebung betreffen“, sagte Tecos.

P>Early Adopters

Bei Memex „führen wir nicht mehr mit der Vorgehensweise, sondern eher mit den geschäftlichen Vorteilen und Ergebnissen in Bezug auf die Einführung dieser Konzepte und Technologien“, sagte McPhail . „Wir nennen diesen Ansatz den „Warum sollte ich das tun“-Ansatz, der den Geschäftswert von vornherein festlegt.“

Die Zielkunden des Unternehmens „befinden sich noch in der Early-Adopter-Phase, aber diejenigen, die es bekommen, fordern schnell neue innovative Wege, um die gesammelten Daten zu nutzen und anzuzeigen“, sagte er.

Infolgedessen „erfordert das von uns kontinuierliche Innovationen, um der Nachfrage gerecht zu werden“, sagte McPhail. „Ständige Innovation führt zu Differenzierung, und Differenzierung ist das, wonach wir streben.“

Eines der Produkte von Memex ist Merlin Tempus, das nach Angaben des Unternehmens Metriken und Analysefunktionen bietet, um Ausfallzeiten zu reduzieren und die Produktion zu steigern. Tempus erhielt den Frost &Sullivan Award 2016 für die weltweite Führungsrolle bei der Maschinenüberwachung.

"Tempus ist unsere neue IIoT-Plattform der Zukunft und das Ergebnis von drei Jahren Bemühungen und Investitionen in Höhe von mehreren Millionen Dollar", sagte McPhail.

‚Jetzt Mainstream‘

„Sowohl große als auch kleine Geschäfte nehmen diese Technologie schnell an und ich denke, dass alle Geschäfte unter Druck stehen, diese Art von Technologie zu implementieren“, sagte Romanowski von Cimco. „Ich denke, diese Art von Systemen ist jetzt Mainstream.“

Laut Romanowski „sehen wir mehr Maschinen mit MTConnect oder einem anderen Standard für die Datenerfassung, obwohl diese Protokolle schon seit vielen Jahren verfügbar sind. Kunden wissen jetzt, dass sie sicherstellen sollten, dass ihre Maschinen mit installierten Datenerfassungsprotokollen ausgeliefert werden.“

Das Unternehmen hat letztes Jahr Cimco V8 herausgebracht.

„Zu den Höhepunkten dieser MDC-MAX V8-Version gehören die Datenbankoptimierung, eine Schnittstellenaktualisierung und eine effizientere Datenverarbeitung“, sagte Romanowski. „Die meisten Kunden erweitern weiterhin die Funktionalität ihrer MDC-Systeme und benötigen häufig unsere Unterstützung, um zusätzliche Möglichkeiten zur Analyse der von unserem System gesammelten Informationen hinzuzufügen.“

Implementierung

"Wir sind auf Software zur Verfolgung von Ausfallzeiten und Effizienz spezialisiert", sagte Finnerty von Wintriss. „Das Merkwürdige an dieser Art von Software ist, dass wir uns selbst obsolet machen, wenn wir unsere Arbeit gut machen.

„Sobald die Ausfallzeit auf ein Minimum reduziert und die Effizienz so hoch wie möglich gesteigert wird, wird die bloße Aufgabe der Verwendung und Wartung des Ausfallzeitverfolgungssystems zu einer messbaren Quelle der Ineffizienz.“

Finnerty sagte auch, dass kleinere Geschäfte Industrie-4.0-Systeme schneller einführen können.

„Sobald ein kleiner Shop feststellt, dass es vorteilhaft ist, geht die Implementierung schneller“, sagte er. „Ein größeres Unternehmen dazu zu bringen, in etwas Neues zu investieren, ist wie eine Kehrtwende mit einem Schlachtschiff.“

Automatisierungssteuerung System

- Netzwerkprotokolle

- Mikroprozessoren

- Op-Amp-Daten

- Python-Datentypen

- Einstieg ins Geschäft mit IoT

- Vernetzte Landwirtschaft erntet Daten und bringt die Landwirtschaft in Schwung

- IoT und LPWA:Perfekte Partner in einer vernetzten Welt

- C - Datentypen

- C - Gewerkschaften

- Zurück zu dem, was Sie an Daten lieben:Lösung allgemeiner Data-Science-Probleme mit AI Fabric