6 Verbesserungsbereiche, die jeder Berater analysiert

Bevor sich die Experten mit den fünf Bereichen befassen, die eine Verbesserung der Fertigungsqualität zum Ziel haben, es kann hilfreich sein zu verstehen, wo sich die Fertigung in den Vereinigten Staaten befindet. Es stellt sich heraus, dass es viel Grund zum Optimismus gibt.

Bevor sich die Experten mit den fünf Bereichen befassen, die eine Verbesserung der Fertigungsqualität zum Ziel haben, es kann hilfreich sein zu verstehen, wo sich die Fertigung in den Vereinigten Staaten befindet. Es stellt sich heraus, dass es viel Grund zum Optimismus gibt.

Amerikanische führende Hersteller aus dem verarbeitenden Gewerbe sagen, dass die USA China bei der Produktionsleistung bis zum Jahr 2020 überholen werden, obwohl nur neun Prozent der Belegschaft in den Vereinigten Staaten – 12,3 Millionen Arbeiter – in der verarbeitenden Industrie beschäftigt sind. Laut dem Bureau of Labor Statistics haben die Beschäftigten des verarbeitenden Gewerbes ihre Produktion seit 1987 um mehr als das 2,5-Fache gesteigert.

Wieso den? – Der Konsens unter Fertigungsexperten weist auf kontinuierliche Qualitätsverbesserungen hin. Unternehmen sind intelligenter geworden, wie sie den Produktionszyklus abschließen.

Es gibt mindestens fünf Bereiche oder Philosophien, die Berater zur Verbesserung der Fertigungsqualität analysieren. Die folgenden Denkschulen wurden von vielen übernommen, weil sie nachweislich funktionieren…

Lean &die 5 Prinzipien

Das größte Hindernis für die Produktion ist Verschwendung, und der gesamte Fokus von Lean liegt darauf, dieses Hindernis zu beseitigen. Das Lean Enterprise Research Center (LERC) schätzt, dass 60 Prozent des durchschnittlichen Fertigungssystems Abfall sind, in dem Sinne, dass es dem Kunden keinen Mehrwert bringt. Verschwendung im Sinne von Lean wird als alles in einem Produktionswertstrom definiert, das aus Kundensicht keinen Mehrwert bietet. Der von Toyota entwickelte Lean-Ansatz revolutionierte die Fertigung, nachdem sich das Automobilunternehmen von einem kleinen Hersteller zum weltweit größten Automobilhersteller entwickelt hatte.

Lean-Prinzipien

Obwohl es viel über Lean zu wissen gibt, können Neulinge mit den folgenden Informationen einen guten Überblick erhalten ...

Wert identifizieren: Erstellen Sie nach der Identifizierung das Produkt oder die Dienstleistung, die den größten Wert für den Kunden bietet – und hoffentlich seine Erwartungen übertrifft.

Wertstrom zuordnen: Identifizieren Sie die notwendigen Schritte, die eine optimierte Produktion während eines gesamten Workflows ermöglichen, indem Sie alles auslaufen lassen, was keinen Mehrwert bietet.

Flow erstellen: Löschen Sie Schritte in einem Workflow, die häufig zu Problemen führen können. Leiten Sie mit geübten Schritten um, frei von Blockierungen oder Rückflüssen.

Pull aufbauen: Liefern Sie nicht ohne Nachfrage oder ziehen Sie aus Ihrem Markt. Verschwenden Sie keine Ressourcen, es sei denn, Kunden möchten ein Produkt oder eine Dienstleistung.

Suche nach Perfektion: Da während des gesamten Lieferprozesses Abfallschichten entdeckt werden, sollten Sie diese weiterhin beseitigen. Verfeinern Sie Prozesse, bis sie so perfekt wie möglich sind.

Sechs Sigma

Diese Denkweise legt den Schwerpunkt auf die Reduzierung von Prozessschwankungen, damit die Analysten am Ende die Ursachen von Produktionsfehlern identifizieren und beheben können. Statistiken und formale Prozesse sind von grundlegender Bedeutung für das Sammeln von Informationen, daher wird die Prozessstandardisierung unter Six Sigma betont. Für Mitarbeiter ist eine spezielle Schulung erforderlich, um sicherzustellen, dass sie die Six Sigma-Methodik befolgen und den datengesteuerten Ansatz richtig anwenden.

Six Sigma betont die Reduzierung von Prozessvariationen, um die Ursachen von Produktionsfehlern zu stoppen #mfgDMAIC

So wie Lean seine 5 Prinzipien hat, hat es auch Six Sigma. Wie Lean verwendet DMAIC miteinander verbundene Phasen. Die Abkürzung steht für:

Definieren das Geschäftsproblem, das Ziel, die potenziellen Ressourcen, den Projektumfang und den Projektzeitplan auf hoher Ebene.

Maßnahme die aktuellen Baselines als Grundlage für eine objektive Verbesserung.

Analyse Informationen zum Identifizieren, Validieren und Auswählen einer Grundursache für die Beseitigung.

Verbessern die Problemsituation durch Lokalisieren, Testen und Implementieren einer Lösung.

Kontrolle – Dies ist der Punkt im Prozess, an dem Unternehmen die Gewinne festigen wollen. Kehren Sie nicht zu alten schlechten Gewohnheiten zurück; halte deinen Fortschritt aufrecht.

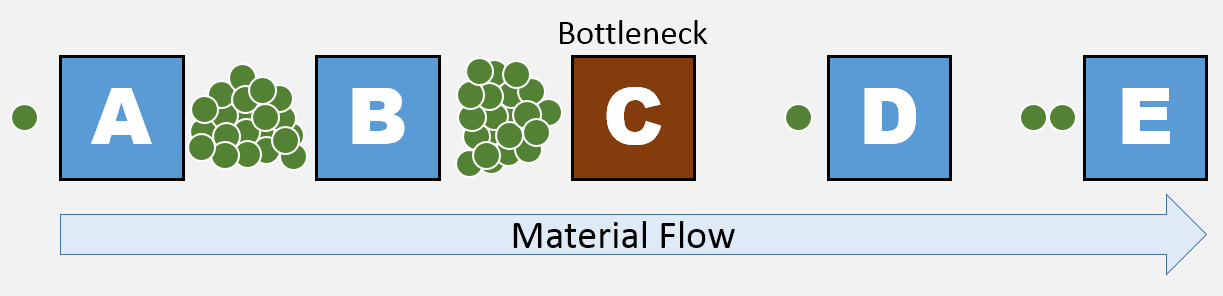

Theory of Constraints (TOC)

Aus dieser Perspektive ist das Endziel die Verbesserung der Rentabilität aus dem Durchsatz, der Produktmenge, die ein System passiert. Das TOC zeigt auf, wo Engpässe in der Produktion oder in einem Wertstrom auftreten können, und behebt das Problem systematisch, bis die Einschränkung angemessen gehandhabt wird. Das Verständnis, wie fundierte Finanzentscheidungen basierend auf Durchsatz, Inventar und Betriebskosten getroffen werden, ist eine entscheidende Voraussetzung für die Umsetzung von TOC-Praktiken.

Trommel-Puffer-Seil-Modell

Als TOC-Methodik kann man sich DBR als Analogie zu marschierenden Soldaten oder wandernden Pfadfindern vorstellen. Die Trommel beat synchronisiert das Tempo der Soldaten, das puffert der Schnellste und der Langsamste der Gruppe, um Engpässe zu vermeiden. Der schnellste Soldat ist gehärtet und das Seil zieht die langsamste Person mit. Dies kann auf die Fertigungslinie angewendet werden.

Viele Vordenker in der Branche haben entschieden, dass das Beschreiten eines Weges nicht auf Kosten anderer gehen muss. In dem Bemühen, die Vorteile mehrerer Perspektiven zu kombinieren, wurden einige der oben genannten Philosophien gegenseitig befruchtet. Dazu gehören Hybriden wie Ultimate Improvement Cycle (UIC) und Lean Six Sigma.

Am Ende zählt, was funktioniert. Lean hat eine Revolution des exponentiellen Fortschritts zur Verbesserung der Fertigungsqualität eingeleitet, und die Kombination der oben aufgeführten Perspektiven begeistert ambitionierte CEOs weiterhin. Um mehr darüber zu erfahren, wie diese Prinzipien Ihrem Endergebnis helfen können, lesen Sie unseren Leitfaden Guide to Six Sigma – eine umfassende 15-seitige Übersicht über die Prinzipien und Philosophien kombinierter, revolutionärer Denkschulen.

Industrietechnik

- Qualitätsverbesserung in der Fertigung:Entlastung für Betriebsleiter

- Lean Continuous Improvement – Schlüsselfaktoren für die kontinuierliche Verbesserung

- Vergleich von Six Sigma und Lean Manufacturing

- Vorteile der Automatisierung in der schlanken Fertigung

- Was ist Lean Manufacturing? Optimierung mit flexibler Automatisierung

- Prozessverbesserung:Der Schlüssel zu langfristigen Personalzuwächsen

- Top Lean Manufacturing Tools, die D2C-Hersteller benötigen

- Kontinuierliche Verbesserung in der Fertigung:Erste Schritte

- 6 Schwerpunktbereiche, um echte Innovation in der Fertigung zu erreichen

- Die 8 Verschwendungen von Lean Manufacturing