PCB-Schablonen – die ultimative Anleitung zur Herstellung

PCB-Schablonen Die Druckphase ist der kritischste Teil einer PCB-Baugruppe. Es ist auch das heikelste, da der kleinste Fehler die fertige Leiterplattenelektronik ruinieren kann. Die Fehler resultieren also meistens aus der Montage von Lötstellen auf den PCB-Pads.

Es wäre hilfreich, wenn Sie sich vor Fehlern in Acht nehmen würden, wenn Sie Hunderte, ja sogar Tausende von Lötstellen auf einmal erstellen. Eine Wunderwaffe, die Fehler eliminiert, die bei der Bestückung von Bauteilen auftauchen könnten, ist jedoch die Leiterplattenschablone.

Beim PCB-Schablonendruck können Sie alle Lötstellen in einem Durchgang auf der Platine montieren. Dadurch sparen Sie erheblich Zeit und eliminieren Fehler in der Lötstelle.

In diesem Leitfaden finden Sie alles, was Sie wissen müssen, um mit dem Lötpasten-Schablonendrucken zu beginnen.

Was ist eine PCB-Schablone

1.1 PCB-Schablonen —Definition

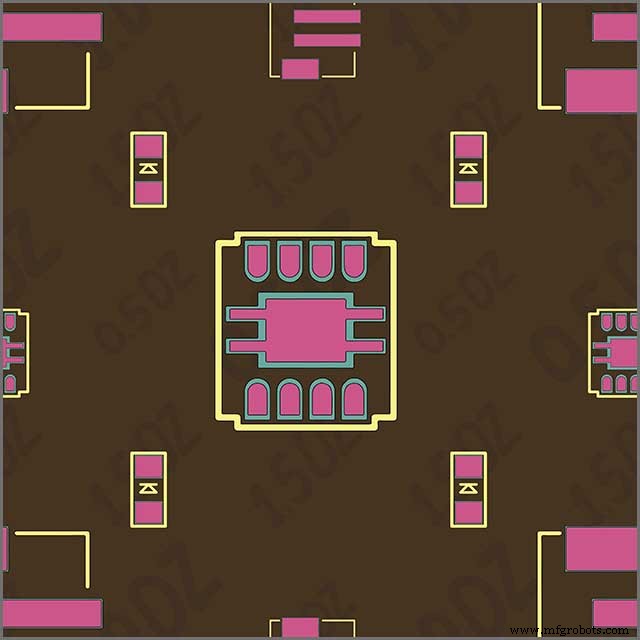

Eine Schablone ist eine dünne Materialbahn, die eine Anordnung von Öffnungen trägt, die das Layout von Komponenten auf der Leiterplatte bestimmen. Mit der Lotschablone können Sie die entsprechende Menge an Lotpaste punktgenau in einem Zug quer über die Platine auftragen.

Ihre Platine ist bereit für die Installation des SMD, sobald Sie Lötpaste auf ein mit der Schablone bedecktes PCB-Pad auftragen. Wenn Sie die Schablone entfernen, setzt sich das Lotpastendepot entsprechend der Ausbildung der Schablonenöffnungen auf der Platine ab.

Der fehlerfreie Auftrag der Lötpaste sorgt für optimale Lötstellen hinsichtlich mechanischer Festigkeit und elektrischer Verbindungen.

Mittlerweile stellen die meisten Anbieter von PCB-Pads auch PCB-Schablonen her. Wenn Sie bei solchen Lieferanten bestellen, haben Sie die Möglichkeit, Ihre Leiterplatte zusammen mit der benutzerdefinierten Schablone abzuholen.

Dennoch gibt es zwei Arten von Schablonen:die gerahmten und die rahmenlosen. Die rahmenlosen sind zwar billiger und einfacher zu lagern, aber sie sind die zweitbesten für den Einsatz beim Drucken hoher Auflagen.

Das Material der Schablone ist ein wesentlicher Faktor für ihre Fähigkeit, Lötpaste durch die Öffnungen freizusetzen. Mehr dazu erfahren Sie in den folgenden Abschnitten dieses Leitfadens.

Sie können jedoch die Pastenabgabekapazität einer Schablone verbessern, indem Sie eine bestimmte Art von Beschichtung darauf auftragen.

1.2 PCB-Schablonen —Stencil Design PCB

Im Folgenden finden Sie eine Aufschlüsselung der kritischen Elemente des Schablonendesigns:

Schablonendicke

Dies ist ein weiterer entscheidender Faktor für die Fähigkeit einer Schablone, die Lötpaste freizusetzen. Wenn die Dicke nicht für die Größe der Öffnungen geeignet ist, erhalten Sie nicht die erforderliche Lötstelle. In diesem Fall kann die Paste aufgrund der Oberflächenspannung an den Innenwänden der Risse haften bleiben.

Blendendesign

Das Aperturdesign kann die Lötstellen in vielerlei Hinsicht beeinflussen. Erstens bestimmt es die Wahrscheinlichkeit des Auftretens von Fehlern wie Brückenbildung und Lötperlen. Es kann auch eine Dichtung zwischen der Schablone und der Leiterplatte bereitstellen.

PCB-Schablonen– Ausrichtung

Sie ist entscheidend für die Präzision, mit der Sie Lötstellen auf die Pads drucken. Sie können eine hervorragende Ausrichtung erreichen, indem Sie sowohl auf der Leiterplatte als auch auf der Schablone Passermarken, sogenannte Passermarken, anbringen.

PCB-spezifisches Design

Leiterplatten mit Kupferpads, die die Leitfähigkeit und Wärmeableitung in den PCB-Pads fördern, erfordern Schablonen mit einzigartigen Designs. In solchen Fällen würde ein Schablonendesign für Leiterplatten ohne Kupferpads zu Kupferabhebungen und schlechtem Löten der äußeren Anschlüsse führen.

Um solche Fehler in solchen Fällen zu beseitigen, müssen Sie dem Blendendesign einen „Fenstereffekt“ hinzufügen. Das beseitigt die Defekte, indem es das Lotvolumen moderiert.

Wenn die Kupferpads auf dem PCB-Pad mit Durchkontaktierungen versehen sind, die die Ableitung weiter verbessern, ist ein anderes Schablonendesign erforderlich. Das Design der Schablone muss die Ablagerung von Lotpaste in den Vias verhindern.

Es gibt auch Fälle, in denen ein PCB-Pad die Verwendung von Schablonen unterschiedlicher Dicke erfordert. In solchen Fällen kann es empfindliche Teile geben, die dünne Schablonen erfordern, und wichtigere Teile, die dickere Schablonen erfordern.

Solche Anforderungen können Sie erfüllen, indem Sie mehrstufige Schablonen verwenden, die Step-up- und Step-down-Bereiche haben. Sie können Step-up-Räume erstellen, indem Sie einem ausgewählten Bereich der Schablone mehr Material hinzufügen.

Das erhöht die Lotpastenmenge und -höhe in den dort gebildeten Lötstellen. Das Gegenteil davon gilt im Step-Down-Raum.

Aus dem, was wir bisher gesagt haben, ist klar, dass die Dicke einer der kritischsten Aspekte einer PCB-Schablone ist. Im nächsten Kapitel betrachten wir die Rolle der Konsistenz in einer PCB-Schablone.

Leiterplattenschablonendicke

Die Kombination aus Kissengröße, Öffnungsbildung und Dicke bestimmt die Pastenabscheidungskapazität der Schablone. Aber auch bei geeigneter Lochform und Padgröße ist ohne die richtige Schablonendicke kein optimaler Pastenauftrag möglich.

Vor der Wahl der Schablonendicke zu berücksichtigende Faktoren

Im Folgenden finden Sie eine Aufschlüsselung kritischer Faktoren, die Sie bei der Auswahl Ihrer Schablonendicke berücksichtigen sollten:

Seitenverhältnis

Die Dicke bestimmt die Menge und Höhe der Lötpaste, die eine Lötstelle bildet. Je niedriger der Betrag, desto höher die Wahrscheinlichkeit von Unterbrechungen und desto geringer die Wahrscheinlichkeit von Jumpern.

Diese als „Aspekt“ bezeichnete Korrelation ergibt sich aus den unterschiedlichen Kräften, die auf die Paste einwirken, wenn sie durch die Öffnung gleitet. Dazu gehört die Kraft, die die Paste über die Öffnung hinaus drückt und die Paste in den Lücken hält.

Der Kontrast zwischen diesen beiden Kräften wird durch ein Maß dargestellt, das als Seitenverhältnis bekannt ist. Um eine optimale Pastenabscheidung zu erreichen, müssen Sie sicherstellen, dass das Seitenverhältnis größer als eins ist.

Die Oberflächenspannung zwischen Paste und Pad muss größer sein als die zwischen Paste und Aperturwand. Das Seitenverhältnis lässt sich aus dem Verhältnis der Öffnungsweite zur Schablonendicke (W/T) ableiten.

Nichtsdestotrotz definieren Industriestandards die Kriterien zur Bestimmung der Schablonendicke, die für eine Öffnungsgröße am besten geeignet ist. Die niedrigste Grenze des Industriestandards für das Seitenverhältnis ist 1,5.

PCB-Schablonen– Flächenverhältnis

Ein weiteres wichtiges Maß zur Bestimmung, wie sich die Dicke einer Schablone auf ihre Pastenabgabekapazität auswirkt, ist ihr Flächenverhältnis. Das Flächenverhältnis ist das Verhältnis der Oberfläche der Apertur zur Oberfläche der Aperturwand.

Die niedrigste Grenze des Bereichs der Oberflächenbereiche des Industriestandards ist 0,66.

QFP- und BGA-Pitch

Wenn Sie die geeignete Dicke für Ihre Schablone bestimmen, müssen Sie außerdem das Fine-Pitch-QFP, BGA und die kleinste Chipgröße genau berücksichtigen.

Bei einem QFP mit einem Abstand ≤ 0,5 mm sollte die Dicke Ihrer Schablone zwischen 0,12 mm und 0,13 mm liegen. Ein QFP mit einer Dicke> 0,5 mm erfordert eine Schablonendicke von 0,15 mm – 0,20 mm.

Für ein BGA mit einem Kugelabstand von 1,0 mm + beträgt die geeignete Schablonendicke 0,15 mm. Für ein BGA mit einem Pitch zwischen 0,5 mm und 1,0 mm sollten Sie 0,13 mm für die Schablonendicke wählen.

Es ist noch wichtiger, das BGA oder die Nebenkomponenten zu berücksichtigen, wenn Sie verschiedene ICs gleichzeitig auf der Platine platzieren.

SMT-Schablonengrößen

Komplizierter sind die Regeln zur Bestimmung der geeigneten Schablonendicke für eine SMT-Bestückung. Bei der Bestimmung der SMT-Schablonengröße müssen jedoch auch die Seiten- und Flächenverhältnisse berücksichtigt werden.

Für eine SMT-Baugruppe, die chemisches Ätzen verwendet, beträgt das geeignete Seitenverhältnis 1:1,5. Für lasergeschnittene Schablonen mit Abstand beträgt das richtige Seitenverhältnis 1:1,12.

Darüber hinaus sind Sie jetzt, da Sie mit angemessenen Informationen über die wesentlichen Eigenschaften ausgestattet sind, bereit, PCB-Schablonenhersteller zu erkunden. Das nächste Kapitel zeigt Ihnen wie.

PCB-Schablonenhersteller

Es ist eine Sache, eine dünne Materialbahn mit der richtigen Dicke zu erwerben. Es ist jedoch ein anderes Ballspiel, Löcher in der perfekten Größe in sie zu stanzen.

Angesichts der Tatsache, dass eine PCB-Schablone Hunderte oder sogar Tausende von Löchern tragen muss, die mit hoher Präzision ausgerichtet sind, ist es nicht ratsam, Löcher manuell zu stanzen.

Die drei am weitesten verbreiteten Methoden zur Herstellung von Schablonen mit geeigneten Löchern sind chemisches Ätzen, Laserschneiden und Galvanoformen. Jedes dieser Verfahren kann die Oberfläche der Porenwand zu einem unterschiedlichen Finish führen; Je glatter das Finish, desto effizienter die Pastenabgabe.

Der beliebteste unter diesen drei PCB-Schablonenherstellern ist der Laserschneider.

In diesem Kapitel zeigen wir Ihnen, wie Sie PCB-Schablonen mit einem Laserschneider herstellen. Beachten Sie, dass diese Technik nicht zum Erstellen von Schablonen mit sehr engen Abständen geeignet ist.

Es wäre hilfreich, wenn Sie die folgenden Werkzeuge für diese Technik hätten:

1.Laserschneider

2.Mylar-Blätter

3.ExpressPCB- oder EagleCAD-Software

4.ViewMate Gerber-Anzeigesoftware

5.PDF-Drucksoftware

6.SketchUp, AutoCAD oder jede Software, die .dxf-Dateien anzeigt und bearbeitet

Die Stufen

1. Stapeln Sie das Mylar-Blatt

Stapeln Sie zwei Mylar-Blätter zusammen. Bei dieser Technik erhitzen Sie die Mylar-Blätter, bis sich das erste Blatt vom Stapel löst. Dabei nimmt das zweite Blatt den geschmolzenen Belag des ersten Blattes auf, wodurch das erste Blatt sauber abgezogen werden kann.

2. Exportieren Sie die Designdatei aus ExpressCAD oder EagleCAD:

Exportieren Sie in EagleCAD Ihre oberen und unteren cremefarbenen Schichten über eine Cam-Datei, als würden Sie Gerber zur Herstellung versenden. Öffnen Sie in ExpressPCB das Menü „Datei“ und wählen Sie die Option „Export DXF Mechanical Drawing“.

3. PCB-Schablonen —Schwellpads in ViewMate

Wenn Sie eine Software verwenden, die Gerber exportiert, müssen Sie das durch den Schneidevorgang verursachte Schmelzen kompensieren. Da das Schmelzen zu einer Vergrößerung des Pads führt, müssen Sie die Größe des Pads präventiv verringern.

Wählen Sie zunächst Datei>Importieren>Gerber, um Ihre cremefarbenen Schichten in ViewMate zu importieren. Als nächstes wählen Sie Setup> D-Codes. Wählen Sie alle Spalten in diesem Bereich aus und öffnen Sie dann Operationen>Swell. Geben Sie den Wert für die Größenanpassungen gemäß Ihren Laserspezifikationen ein.

Drucken Sie anschließend das Gerber als PDF aus und speichern Sie es dann.

4. Quellpads mit Auto Cad

Wenn Sie ExpressPCB verwenden, müssen Sie möglicherweise auch den Inhalt von DXF mit einer anderen Software herunterskalieren. Mit AutoCAD ist das möglich. Markieren Sie dazu alle Zeichnungen im geöffneten AutoCAD-Fenster und geben Sie dann „SCALE“ ein.

Geben Sie im angezeigten Dialogfeld „Skalierungsfaktor“ die entsprechende Skalierungszahl ein. Es wird die Zeichnung in den richtigen Maßstäben rendern.

Sobald dies erledigt ist, drucken Sie die fertige Zeichnung als PDF aus.

5. PCB-Schablonen —Schneiden Sie die Schablonen aus

Passen Sie die Einstellungen an Ihrem Laserschneider entsprechend an, um durch die gestapelten Mylar-Blätter zu schneiden. Das erste Blatt wird durch die Hitze des Lasers ein wenig schmelzen. Das zweite absorbiert jedoch das geschmolzene Pad des ersten, sodass Sie das erste Blatt sauber und effizient herausziehen können.

Bisher haben wir einen weit verbreiteten Leiterplattenhersteller untersucht. Die Art und Qualität Ihrer Leiterplattenschablone bleiben jedoch die wichtigsten Erfolgsfaktoren beim Leiterplatten-Schablonendruck. Im nächsten Kapitel analysieren wir weiter die Preise und Arten von Lotpastenschablonen.

PCB-Schablonen – Lötpastenschablone

Neben dem PCB-Schablonendesign müssen beim Erhalt einer Lötpastenschablone vier Faktoren kritisch berücksichtigt werden:

Das Schablonenmaterial

Das Material ist ebenso entscheidend für den Erfolg des PBC-Schablonendrucks wie das PCB-Schablonendesign. Die dünnen Bleche bestehen üblicherweise entweder aus Metall oder Polyimid. Metallschablonen (in der Regel Edelstahl) eignen sich am besten für die Herstellung zahlreicher Prototypen.

Edelstahlschablonen ermöglichen die Bildung genauerer Öffnungen. Die Molekularstruktur von Edelstahl sorgt für viel glattere Öffnungswände und ermöglicht es Ihnen, schnell ein effektives Seitenverhältnis zu erreichen.

Da sie jedoch teurer sind, sind sie für die Herstellung einer Handvoll Prototypen eher übertrieben. Polyamidschablonen sind eine deutlich günstigere Alternative. Wenn sie durch eine Laserschneidtechnik geliefert werden, können sie auch für hervorragende Öffnungen sorgen.

Lötschablonentyp

Es gibt zwei Arten von Lötpastenschablonen:die gerahmten und die rahmenlosen. Rahmenschablonen, auch Klebeschablonen genannt, sind lasergeschnittene Schablonenfolien, die dauerhaft in einem Schablonenrahmen fixiert werden.

Framed stencils are the best choice when it comes to high-volume PCB printing. Since they usually come with very smooth aperture walls, they’re best suited for use when very tight pitches are required.

Frameless solder paste stencils, which are also produced through laser cutting, come with tensioning systems. With these tensioning systems, they don’t need to come fixed in a frame. It makes it much easier for you to store them.

They’re ideal for short runs of PCB production. They also have smooth apertures. Moreover, you can use them for PCB pads that require 16 Mil or fewer pitches and Micro BGA’s.

PCB Stencils– Solder Paste

The flux and the alloys in a solder paste can also impact the extent to which the solder joints hold components. If the change in the solder joint is insufficient, the solder won’t hold parts firmly on the board.

The Stencil Coating

There are various types of coating for PCB stencils that help tackle specific problems in PCB stenciling. For starters, it is pretty challenging to clean boards after large production runs.

You can easily wipe excess solder from the underside of a PCB to prevent the excess solder from smearing other boards. However, it’s excruciating to do the same in large production runs.

With certain types of coating, you can reduce the residual solder in the aperture walls that distort the required solder paste/flux formulation.

Now that you have a clearer understanding of the types and qualities of PCB stencils, you’re better off implementing PCB stenciling. The following chapter gives you a closer look at some essential equipment for making a PCB stencil.

PCB Stencil Printer

PCB stencil printers are famed for their defect-free and repeatable printing capacities. These printers are usually ideal for both low-volume and high-volume PCB production.

There are two main types of SMT stencil printers:automatic and semi-automatic SMT printers. There are also manual stencil printers designed explicitly for short-run and prototype production.

Some of the critical features of SMT stencil printers include a screwdriver, speed controllers, and camera systems that facilitate PCB alignment. The operations usually revolve around adjusting stencil size settings and the stencil placement on a frame mounter.

A typical printer allows you to set the print speed, stroke length, squeegee pressure, and more. SMT stencil printers also come with screens that display details of the operation.

They also come with compartments that wipe the underside of stencils through actions like wetting, drying, and vacuuming. The vacuuming steps expunge residual solder stuck in apertures.

PCB Stencils– PCB stencil laser cutter

It is a laser system that uses high-powered beams to punch holes in stencils according to parameters dictated by computer software.

It completely automates creating apertures in stencils, taking stress and margins of errors out of the equation. When you cut your PCB stencil using laser cutters, you can rest assured the edges and the aperture walls will be optimally smooth.

Stencil laser systems are usually highly versatile. With lasers, you can cut, drill, and ablate both stencils and PCB pads made of a wide variety of materials.

PCB laser cutters also carve stencils without producing dust, as with traditional mechanical cutting systems. It makes a whole lot of difference in PCB electronics that come with optical components.

Now, you know all you need to know about a PCB stencil’s qualities and makers. Let’s take a look at how everything comes together in a low-volume PCB assembly.

Conclusion

Los geht's. We’ve just dissected PCB stenciling inside out and shown you everything you need to know. Armed with this knowledge, you’ll be better off avoiding specific printing errors that might ruin your PCB project.

Moreover, you can reach out to us whenever you feel lost in the PCB manufacturing process. We have both top-draw expertise and state-of-the-art equipment to help you overcome any problem in the PCB stencil.

Industrietechnik

- Ultimate Guide:So wählen Sie einen richtigen SCARA-Roboter

- So löten Sie Aluminium – Eine vollständige Anleitung

- Leitfaden zur Auswahl von PCB-Materialien

- Leitfaden zu PCB-Versteifungen

- So auditieren Sie einen PCB-Lieferanten

- Verschmutzte Leiterplatte – Der ultimative Leitfaden, um Ihre Leiterplatte sauber und haltbar zu machen

- PCB-Tests – Ein ultimativer Leitfaden zum Testen von Prototypen und PCB-Baugruppen

- DIY-Elektronik – Der ultimative Leitfaden, wie man es einfach macht

- Wie funktioniert Piezoelektrik:Ein vollständiger ultimativer Leitfaden

- Schaltungsverfolgung – Der ultimative Leitfaden