7 Probleme im mehrschichtigen PCB-Fertigungsprozess

Leiterplatten, kurz auch PCBs genannt, sorgen dafür, dass die gesamte Elektronik wie gewünscht funktioniert. Also, wenn auf der Leiterplatte etwas schief geht. Es besteht die Möglichkeit, dass das elektronische Gerät nicht wie vorgesehen funktioniert. Leiterplattenprobleme sind große Herausforderungen für Hersteller, da vieles schief gehen kann. Besonders wenn es um den Herstellungsprozess von mehrschichtigen Leiterplatten geht. Nachfolgend finden Sie eine Liste von 7 Problemen im Herstellungsprozess von Multilayer-Leiterplatten.

Wenn Sie als Designer solche Probleme kennen, werden Sie sie beim Bau Ihrer Leiterplatte berücksichtigen, in der Hoffnung, sie zu vermeiden und anschließend Ihre Leiterplatte zu beschädigen.

Design

Beim Design von mehrschichtigen Leiterplatten können Probleme im Zusammenhang mit Krümmungen und Verdrehungen auftreten. Biegung und Verdrehung sind einige der häufigsten Merkmale, die bei der Bestimmung der Ebenheit von Leiterplatten verwendet werden. Der Bogenaspekt ist eine zylindrische oder sphärische Krümmung der gedruckten. Andererseits ist die Verdrehung ein Zustand, der auftritt, wenn die Verformung etwas parallel zur Diagonalen Ihrer Leiterplatte liegt.

Es gibt mehrere Schritte, die den richtigen PCB-Dienstleister mehrschichtig machen. Glücklicherweise gibt es verschiedene PCB-Hersteller, die sich dafür einsetzen können, Fälle von Verbiegungen und Verdrehungen zu vermeiden. Erstens müssen Hersteller von Multilayer-Leiterplatten beim Pressen von Multilayer-Leiterplatten die richtigen Parameter verwenden, um die Fälle von Stress auf der Leiterplatte zu reduzieren. Zweitens müssen sie vermeiden, Materialien von mehreren Lieferanten zu mischen. Drittens sollten die verwendeten Materialien diejenigen sein, die den RoHS-Richtlinien entsprechen. Als Leiterplattenhersteller müssen Sie während des Aushärtungsprozesses auch horizontale Öfen verwenden oder einsetzen, um Probleme im Zusammenhang mit Verbiegungen und Verdrehungen Ihrer Leiterplatte zu vermeiden.

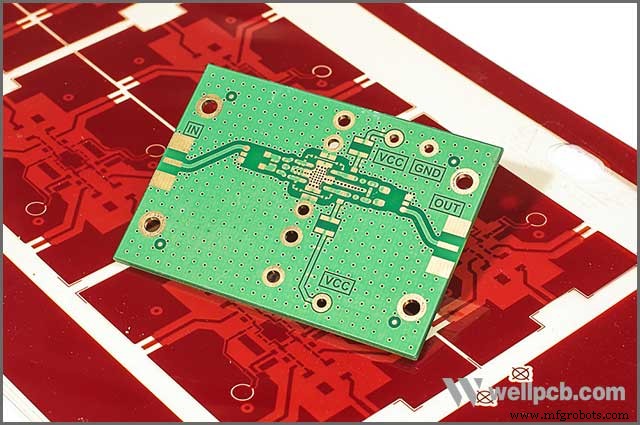

Pressen von Multilayer-Leiterplatten

Multilayer-Leiterplatten sind solche Platinen, die mehr als eine einzelne Schicht enthalten, daher ist eine Stapelung erforderlich. Stack-up ist die Anordnung von Isolier- und Kupferschichten zur Herstellung einer Leiterplatte vor dem PCB-Layout-Design.

Bei der Herstellung von Multilayer-Leiterplatten ergeben sich Herausforderungen beim Zusammenpressen von Isolier- und Kupferlagen. Ein Großteil der Hersteller von Multilayer-Leiterplatten stößt auf Schwierigkeiten, wenn es darum geht, Komponenten von Multilayer-Leiterplatten zusammenzupressen.

Um sicherzustellen, dass der Stapelprozess von mehrschichtigen Leiterplatten gut verläuft, müssen die Hersteller sicherstellen, dass sie neben den besten Laminatmaterialien auch die besten Maschinen verwenden, die für die jeweilige Aufgabe geeignet sind.

Auswahl des Substratmaterials

Materialien für Leiterplatten erfüllen zwei wesentliche Zwecke. Erstens leiten sie Strom und zweitens isolieren sie zwischen den leitenden Kupferschichten. Daher ist es leicht zu verstehen, warum die Auswahl der Substratmaterialien entscheidend für den Erfolg oder Misserfolg Ihrer Leiterplatte ist. Abgesehen von der Beeinflussung des thermischen Verhaltens Ihrer Leiterplatte. Die Dokumente, die Sie auf Ihrer Leiterplatte verwenden, wirken sich auch auf die mechanischen und elektrischen Eigenschaften Ihrer Leiterplatte aus.

1.Dielektrizitätskonstante

Denn ein Großteil der Leiterplattenfunktionen wird durch das Substratmaterial bestimmt. dann bedeutet dies, dass Substratmaterialien, die durch Hochfrequenz gekennzeichnet sind, ihre Anwendung in Hochfrequenz- und Hochgeschwindigkeits-Leiterplatten erfordern. Hochfrequenz-Substratmaterialien müssen jedoch eine kleine und stabile Dielektrizitätskonstante erfüllen.

2.Substrateigenschaften

Darüber hinaus muss das Substratmaterial auch in puncto Hitzebeständigkeit gut abschneiden. Stabilität, Schlagfestigkeit, chemische Beständigkeit und Herstellbarkeit. Es ist unbedingt darauf zu achten, dass das für Hochgeschwindigkeits- und Hochfrequenz-Leiterplatten vorgesehene Substratmaterial eine geringe Hygroskopizität aufweisen bzw. aufweisen muss. Die Kupferfolie muss auch eine hohe Schälfestigkeit aufweisen.

3.Isolierung

FR4, auch bekannt als FR-4, ist eines der vielseitigsten und kostengünstigsten mehrschichtigen Substratmaterialien, das für seine hervorragende Leistung bekannt ist. FR-4-Materialien bieten einige der besten elektrischen Isolierungen, die mit einer hohen Durchschlagsfestigkeit einhergehen.

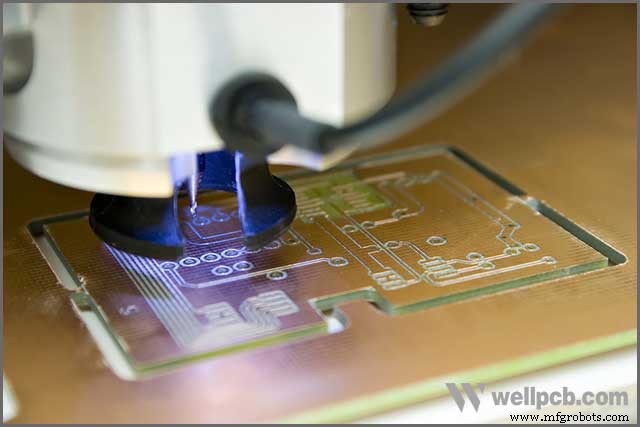

Herstellung mehrschichtiger Leiterplatten – Herstellung von harzverschlossenen Durchkontaktierungen

Das Resin-Plugging-Verfahren ist ein Standardverfahren in der gesamten Leiterplattenindustrie, insbesondere bei Hochfrequenzprodukten, die eine große Dicke und eine hohe Anzahl von Schichten erfordern. In letzter Zeit wird die Anwendung des Harz-Plugging-Verfahrens immer umfassender, bis hin zu einer weitverbreiteten Verwendung in HDI-Platten. Es ist wünschenswert, die Verwendung von Harzstopfen einzusetzen, wenn Probleme gelöst oder beseitigt werden sollen, die nicht durch Druckfüll- oder Grünölstopfen-Harze gelöst werden können.

Wenn es um die Herstellung von mehrschichtigen Leiterplatten geht, ist das Harz-Plug-Hole ein Problem, mit dem die meisten Hersteller konfrontiert sind. Der beste Weg, ein solches Problem zu lösen, ist jedoch die Verwendung einer Vakuumsteckmaschine.

Harzstopfen ist eine vorbeugende Maßnahme, die darauf abzielt, die Durchkontaktierungen vor unerwünschtem Fließen des Lötmaterials zu schützen, insbesondere während des Löt- und Montageprozesses. Die Hauptverwendung von Harz, insbesondere bei der Herstellung von Leiterplatten, besteht darin, Fasern zusammenzuhalten und sie vor äußeren Einflüssen zu schützen.

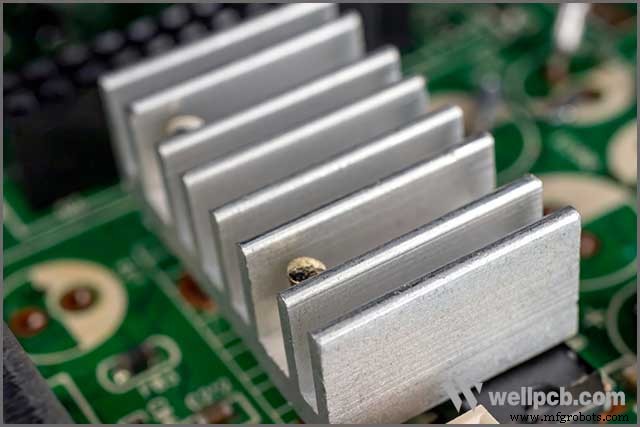

Herstellung dichter Wärmeableitungslöcher

Wenn es um die Herstellung von Leiterplatten geht, können Sie auf Fragen rund um Wärmeableitung stoßen . Die Wärmeableitung ist eine Methode der Wärmeübertragung. Wärmeableitung tritt auf, wenn ein Objekt, das heißer als für andere Zwecke ist, in eine Umgebung gestellt oder gestellt wird, in der die Wärme der stärker erhitzten Komponenten auf die kühleren Objekte übertragen wird. Die Wärmeableitung erfolgt durch mehrere Methoden, hauptsächlich durch Konvektion, Leitung und Strahlung.

Probleme im Zusammenhang mit der Wärmeableitung sind Probleme, mit denen viele Hersteller von Leiterplatten konfrontiert sind. Um jedoch eine dichte Wärmeableitung zu vermeiden, ist es besser, die besten oder empfohlenen Wärmeableitungsmaterialien wie Aluminium zu verwenden.

Herstellung mehrschichtiger Leiterplatten – Back Drilling Production

A Back Drilling ist eine der besten Herstellungstechniken, die üblicherweise auf vielen Hochgeschwindigkeits-Multilayer-Leiterplatten verwendet wird, um die Anzahl von Parasiten zu reduzieren oder zu minimieren, die durch plattierte Durchgangslöcher erzeugt werden. Rückbohren, auch bekannt als kontrolliertes Tiefenbohren, ist eine Technik, mit der Sie einige der nicht verwendeten Teile, Stummel und Kupferhülsen aus dem Durchgangsloch einer Leiterplatte auf der Platine entfernen können.

Das Back Drilling reduziert Rauschinterferenzen auf der gedruckten Schaltungsplatine zusätzlich zur Verbesserung der Signalintegrität und verringert die Schwierigkeiten bei der Herstellung von gedruckten Schaltungsplatinen. Wenn es um die Herstellung von Multilayer-Leiterplatten geht. Hinterbohren ist eine große Herausforderung, der sich viele Hersteller stellen müssen. Zu den wahrscheinlichsten Herausforderungen beim Back-Drilling gehört die Lochreinigung. Barytabsackung, festsitzendes Rohr, Zirkulationsverlust und Schieferinstabilität.

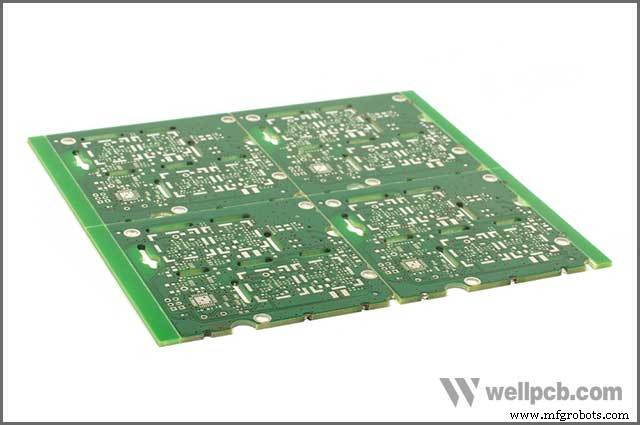

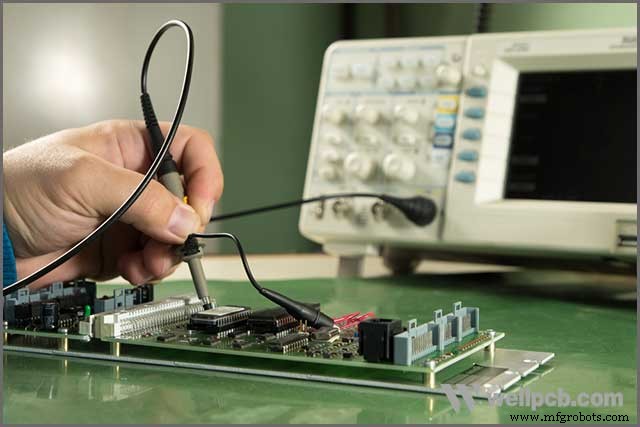

Mehrschichtige Leiterplattenherstellung – Testen

Die Testphase einer Leiterplatte ist ein wesentlicher Bestandteil im Entwicklungszyklus von Leiterplatten. Während der gesamten Herstellung von Leiterplatten durchgeführt. Das Testen von Leiterplatten hilft, Geld zu sparen und Probleme oder Schwierigkeiten beim endgültigen Produktionslauf zu vermeiden.

Leider, wenn es um mehrschichtige Herstellung geht 。 Die Mehrheit der PCB-Hersteller scheitert, wenn es darum geht, die besten PCB-Testmethoden einzusetzen. Einige der besten und empfohlenen Leiterplattentests sind Bare-Board-Tests, In-Circuit-Tests, Funktionstests und Tests auf Baugruppenebene. Beim Testen, insbesondere bei mehrschichtigen Leiterplatten, werden technische Defekte innerhalb einer Leiterplatte identifiziert.

Zusammenfassung

Da haben Sie sie, sieben Probleme im Herstellungsprozess von mehrschichtigen Leiterplatten. Wenn Sie das nächste Mal Ihre Multilayer-Leiterplatte herstellen lassen möchten, können Sie uns bei WellPCB vertrauen.

Bei Bedarf wissen Sie, wie Sie kundenspezifische Leiterplatten online bestellen können. Für die von Ihnen benötigte Leiterplatte können Sie sich bei WellPCB an uns wenden. Seien Sie versichert, dass Sie neben strengen Testverfahren, die darauf abzielen, die oben genannten Probleme zu vermeiden, auf die Herstellung hochwertiger Multilayer-Leiterplatten zurückgreifen können.

WellPCB ist ein transparentes Unternehmen, das die Kundenzufriedenheit an erster Stelle hält. Falls Sie dringende mehrschichtige Leiterplattenbestellungen haben, wenden Sie sich an WellPCB.

Industrietechnik

- Die Grundlagen der Leiterplattenherstellung

- Herstellungsprozess von Leiterplatten

- Die Geschichte der Leiterplatten

- Ausgasen auf einer Leiterplatte

- Wozu dienen Testpunkte in einer PCB-Schaltung?

- Wie teste und behebe ich die Defekte der Leiterplatte (PCB)?

- Schaltungsverfolgung – Der ultimative Leitfaden

- Warum ist der PCB-Herstellungsprozess so wichtig?

- Warum werden bestückte Leiterplatten gedruckt?

- Der Prozess einer Leiterplattenbestückung