7 Wissenswertes über Designrichtlinien für PCB-Panelisierung für Designer

Faktoren des PCB-Panelisierungsdesigns

Faktoren des Leiterplatten-Panelisierungsdesigns Es gibt mehrere Faktoren des Leiterplattendesigns. Unten diskutieren wir drei davon:

• Leiterplattendesign

Das Design einer Leiterplatte spielt die wichtigste Rolle bei der Entscheidung für die geeignete Panelisierungsmethode, die Sie verwenden werden. Im Allgemeinen bestimmen Designer die ideale Panelisierungsmethode basierend auf der Größe des Abstands zwischen den Komponenten und der Kante der Leiterplatte. Sie prüfen auch das Vorhandensein von kantenhängenden Elementen.

• Leiterplattenkomponenten

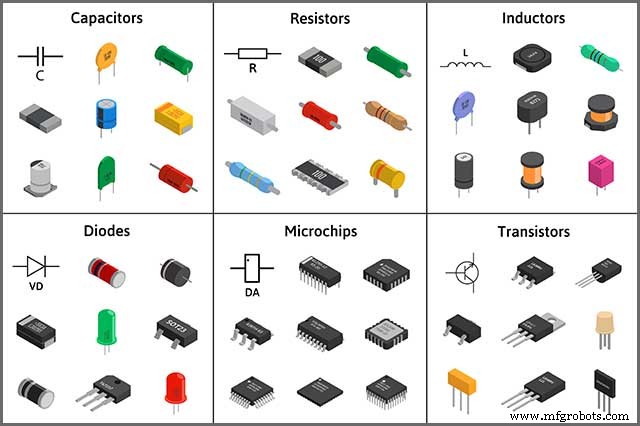

PCB-Komponenten sind die wichtigsten Teile des gesamten Panels. Jedes Element hat eine bestimmte Funktion. Merkmale verleihen der Leiterplatte die einzigartigen Qualitäten, die sie für den beabsichtigten Zweck geeignet machen.

Die Art der Komponenten, die ein Designer auswählt, ist ebenso entscheidend wie ihre Platzierung. Vor allem empfindliche Bauteile und Stecker spielen beim Breakout eine wesentliche Rolle. Einige kritische PCB-Komponenten umfassen die Batterie, Widerstände, LEDs, Transistoren, Kondensatoren, Induktivitäten, Dioden und Schalter.

• PCB-Material

Die Materialien, die Sie in einer Leiterplatte verwenden, können einschränken, welche Panelisierungstechnik am besten geeignet ist. Das liegt daran, dass einige Materialien während des Ausbrechvorgangs zum Splittern neigen. Ein weiterer kritischer Faktor ist die Plattendicke. Das liegt daran, dass dünne Boards bei der Montage anfälliger für Brüche sind. Dicke Leiterplatten hingegen können sich während des Breakout-Prozesses als schwierig erweisen.

Entwurfsrichtlinien für PCB-Panelisierung verstehen

Einer der größten und kostspieligsten Fehler, den Designer begehen, besteht darin, wichtige PCB-Richtlinien im Nachhinein zu belassen. Stattdessen widmen sie ihre ganze Zeit der Komponentenauswahl und dem Schaltungsdesign. Warum ist das ein Problem? Nun, wenn Sie den Grundlagen des PCB-Layouts nicht genügend Zeit und Mühe widmen, werden Sie wahrscheinlich mit einem Schaltungsdesign enden, das sowohl im digitalen Bereich als auch in der physischen Realität schlecht funktioniert. Die Herstellung des endgültigen Designs wird für den Leiterplattenhersteller problematisch.

Wie also erstellt der Designer ein Design, das sowohl auf dem Papier als auch in physischer Form realistisch ist? Das erste, was Sie wissen müssen, ist, dass es so etwas wie eine Standard-Leiterplatte nicht gibt. Jede Leiterplatte erfüllt in dem jeweiligen Produkt, für das Sie sie verwenden möchten, eine einzigartige Funktion.

Als Platinendesigner müssen Sie ein computergestütztes Designsystem mit spezieller Designsoftware verwenden, um Ihr Schaltungsmuster auf der Platine zu entwerfen. Häufig beträgt der Abstand zwischen zwei elektrischen Leiterbahnen 0,04 Zoll oder weniger. Mit der Konstruktionssoftware müssen Sie auch die Position der Löcher für Kontaktpunkte und Komponenten festlegen. All diese Informationen sind für die computergesteuerte Bohrmaschine während des Herstellungsprozesses unerlässlich.

Sobald das Schaltungsmuster fertig ist, druckt Ihr computergestütztes System ein Negativbild, auch Maske genannt, auf eine durchsichtige Plastikfolie. Diese Maske hat die exakte Größe der Leiterplatte. Alle Bereiche, die nicht Teil des Schaltungsmusters sind, erscheinen in Schwarz, während das Schaltungsmuster klar ist.

PCB-Panelisierungs-Designmethode

Derzeit sind verschiedene Panelisierungsverfahren im Einsatz. Sehen wir uns drei der häufigsten an.

V-Score-Panelisierung

V-Score des Panels, eine einzelne Leiterplatte, die durch eine V-förmige Nut getrennt ist. Typischerweise entfernen die Schlitze mit einer abgewinkelten Klinge etwa ein Drittel der Leiterplattendicke von der Ober- und Unterseite der Leiterplatte.

Hersteller verwenden üblicherweise eine Maschine, um den Ausbrechvorgang abzuschließen, da der verbleibende Teil der Platte zwischen den oberen und den unteren Nuten ziemlich groß ist. Wenn sie dieses Teil manuell zerbrechen würden, würde dies die Platine und die umliegenden Komponenten übermäßig belasten.

Solid Tab Panelization

Um die Gesamtfestigkeit der Leiterplatte zu verbessern, können Designer solide Laschen zwischen jede Platine setzen. Das Brechen dieser Art von Platten erfordert jedoch eine Laserschneidmaschine, eine Nuttrennfräse , oder ein hakenförmiges Werkzeug.

Diese Panelisierungsmethode ist weniger verbreitet, da die zum Depaneling verwendeten Werkzeuge nicht so effizient sind wie die Hersteller. Der Router kann beispielsweise Vibrationen und Staub verursachen. Der Laserschneider kann ziemlich teuer sein und funktioniert nicht gut für dickere Platten. Das Werkzeug mit Hakenklinge neigt zur Rotation der Klinge.

Registerkarten-Routing-Panelisierung

Wenn Leiterplattenhersteller die V-Groove-Methode nicht praktikabel verwenden können, entscheiden sie sich für die Tab-Rooting-Technik. Bei dieser Methode werden Leiterplatten aus dem Array vorgeschnitten und mit perforierten Laschen auf der Leiterplatte fixiert.

Hersteller verwenden typischerweise drei bis fünf Löcher in den Perforationsmustern. Die Tab-Routing-Panelisierung ist besonders vorteilhaft, wenn es um Designs mit kantenhängenden Werkzeugen geht. Außerdem können Sie mit dieser Methode Hände anstelle von Werkzeugen verwenden, wenn es um das Brechen geht.

Angelegenheiten, die beim PCB-Panelisierungsdesign beachtet werden müssen

Wir müssen sicherstellen, dass die Leiterplatte über ausreichende Festigkeit und Funktion verfügt, und Designer müssen mehrere Faktoren berücksichtigen. Dazu gehören:

Lücke

Zwischen Komponenten und V-Nuten ist ein Abstand von 0,05 Zoll erforderlich, um eine Beeinträchtigung der Komponenten während des Schneidvorgangs zu vermeiden. Bei höheren Komponenten muss dieser Abstand möglicherweise größer sein. Wenn Bauteile größere Anschlussflächen haben, platzieren Sie diese weiter entfernt von der Nut. Die Lötstellen können aufgrund der Trennspannung brechen, wenn sie zu nahe an der V-Nut liegen.

Problem mit der Etikettenplatzierung

Tab-Platzierung ist entscheidend, wenn es darum geht, die Integrität des PCB-Array-Designs aufrechtzuerhalten. Platzieren Sie Laschen alle zwei bis drei Zoll entlang der Platinenkante, wenn Sie eine perforierte Lasche mit fünf Löchern verwenden. Platzieren Sie bei perforierten Laschen mit drei Löchern die Laschen alle 1,5 Zoll. Stellen Sie sicher, dass die Kosten hoch genug sind, um Boards zu unterstützen.

Die Position der Perforation

Vermeiden Sie es, Laschenperforationen in der Mitte der Lasche zu platzieren, um Vorsprünge von den Platinenseiten zu vermeiden. Führen Sie sie stattdessen nahe an der Leiterplattenkante aus.

PCB-Array-Anordnung

Achten Sie beim Anordnen von Leiterplatten immer darauf, dass die Laschen gleichzeitig kollinear sind. Es stellt sicher, dass Bruchlinien im gesamten Array konsistent sind.

PCB-Panelisierungsdesign – Probleme, die im PCB-Array leicht auftreten

Selbst wenn das Design des PCB-Arrays perfekt ist, können während des Breakout-Prozesses einige Fragen auftauchen. Nachfolgend geben wir Ihnen einige Tipps, wie Sie diesen Problemen begegnen können:

Tabs manuell umbrechen

Sie können ein Tab-Routing-Panel mit Handwerkzeugen brechen. Um Fehler zu vermeiden, verwenden Sie eine Breitzange, wenn Sie einen Scheck in einer Bruchlinie biegen. Biegen Sie die Kosten in die entgegengesetzte Richtung, um sie entlang der Bruchlinie vollständig zu trennen.

Mit einer Maschine brechen

Das Brett ist zu dick, um es von Hand zu brechen; Verwenden Sie am besten ein Schneidwerkzeug. Verwenden Sie in diesem Fall eine Trennfräse oder eine Hakenmessermaschine, um die besten Ergebnisse zu erzielen.

Manuelles Brechen von V-Nuten

Designer können V-gekerbte Panels manuell brechen, abhängig vom Design der Platine und der Nähe der Komponenten zur Platine. Gehen Sie genauso vor wie beim manuellen Trennen von Tabulatoren.

V-Nuten schneiden

Sie können V-gekerbte Platten auch mit einem Depaneling-Computer brechen. Die Maschine verwendet normalerweise eine Klinge, die relativ billig und leicht zu warten ist. Der Hauptnachteil dieser Methode besteht darin, dass die Plattenkanten tendenziell rauer sind.

PCB-Panelisierungsdesign – Panelverdrahtungsmethode

Die Bestimmung der geeigneten Rätselmethode hängt von mehreren Faktoren ab. Dazu gehören:

Leiterplattenform

Die Form der Leiterplatte, die Sie entwerfen, bestimmt die Methode der Leiterplatten-Panelisierung, die Sie verwenden werden. Verwenden Sie für rechteckige oder quadratische Bretter die V-Ritzung.

Edge-Komponenten

Bei Leiterplatten, die auf kantenhängenden oder randnahen Komponenten angewiesen sind, müssen Sie möglicherweise eine Variante des Tab-Routing anstelle des V-Scoring verwenden.

Randqualität

Wenn die Kantenqualität ein Faktor ist, verwenden Sie das Tab-Routing. Obwohl dieser Vorgang einige Laminatnoppen hinterlässt, können Sie diese leicht abschleifen.

Aufgewendete Zeit

Im Allgemeinen nimmt das Tab-Routing mehr Zeit in Anspruch und erfordert mehr Arbeitsaufwand für die Einrichtung. Im Vergleich dazu nimmt V-Scoring unter den Maschinen weniger Zeit in Anspruch.

Materialverschwendung

Wenn Sie sich Sorgen um Materialverschwendung machen, verwenden Sie V-Scoring, da im Vergleich zum Tab-Routing weniger Material verschwendet wird. Sie geben daher viel weniger für die Gesamtkosten pro Platine aus.

Weitere Überlegungen zum PCB-Panelisierungsdesign

Bevor wir mit diesem Leitfaden abschließen, lassen Sie uns einen Blick auf einige andere Faktoren werfen, die Sie beim PCB-Design berücksichtigen müssen. Dazu gehören:

Qualitätskontrolle

Während des gesamten Konstruktions- und Herstellungsprozesses von Leiterplatten müssen Sie visuelle und elektrische Inspektionen durchführen. Diese Inspektionen helfen Ihnen, Fehler zu erkennen und zu beheben, bevor es zu spät ist. Einige dieser Mängel umfassen falsch platzierte Komponenten, überschüssiges Lötmittel und so weiter. Sobald die Platine fertig ist, müssen Sie sie auch auf Funktionsleistung testen, um zu überprüfen, ob ihre Leistung die gewünschten Grenzen einhält.

Sicherheitsüberlegungen

Einige der Materialien, die Sie zur Herstellung von PCBs verwenden, enthalten Blei, ein giftiges Material. Auch Lötdämpfe sind gesundheitsgefährdend. Deshalb ist es wichtig, bei jedem richtigen Leiterplatten-Dienstleister die entsprechende persönliche Schutzausrüstung zu haben. Glücklicherweise gibt es verschiedene Phasen des PCB-Herstellungsprozesses.

Zusammenfassung

Das PCB-Array-Design hat einen erheblichen Einfluss auf den Gesamterfolg und die Kosten des PCB-Fertigungsprozesses. Dies ist der Grund, warum Designer die obigen Designüberlegungen sehr sorgfältig treffen müssen. Diese Richtlinien geben Ihnen eine solide Grundlage für Ihre zukünftigen Leiterplatten-Array-Designs. Aber vielleicht noch entscheidender für den Erfolg Ihres PCB-Designprozesses ist die Zusammenarbeit mit dem richtigen PCB-Hersteller. Hier kommt WellPCB ins Spiel.

Bei WellPCB bieten wir Tausenden von Kunden auf der ganzen Welt außergewöhnliche PCB-Panelisierungsdienste. Mit unserem umfassend erfahrenen Team von Fachleuten können wir garantieren, dass wir uns um alle Ihre Leiterplatten-Panelisierungsanforderungen kümmern. Kontaktieren Sie uns noch heute für ein Angebot.

Industrietechnik

- Richtlinien für das HF- und Mikrowellendesign

- Richtlinien für die PCB-Panelisierung

- PCB-Materialien und Design für Hochspannung

- 5 Wissenswertes über kundenspezifische Gummiprodukte für Bahnanwendungen

- Rückschläge und Lösungen im HF-PCB-Design

- PCB-Design für Hochfrequenzschaltung und elektromagnetische Kompatibilität

- 5 Dinge, die Produktdesigner über Blechprototypen wissen sollten

- Ein Fokus auf wichtige Designrichtlinien für die einfache Leiterplattenherstellung

- Wissenswertes über Quick-Turn-Leiterplattenbaugruppen

- Informieren Sie sich über die Designfaktoren, die sich auf die Leiterplattendicke auswirken