Der umfassendste Leitfaden zur Leiterplattenbestückung

Was ist die Leiterplattenbestückung?

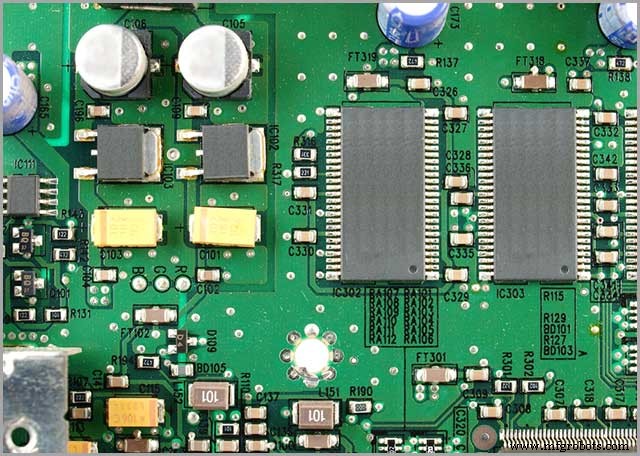

Die Leiterplattenbestückung, auch als PCBA bekannt, kann ein sehr kompliziert zu verstehendes Konzept sein. Aber warum, fragt man sich vielleicht. Der Grund dafür ist, dass PCBA nicht dasselbe ist wie die Herstellung von gedruckten Schaltungen, auch als PCB bezeichnet. Leiterplattenbestückung und Leiterplattenfertigung sind zwei unterschiedliche Disziplinen mit unterschiedlichen Anforderungen und Standards.

richtigen Leiterplatten-Dienstleister. Zum Glück gibt es verschiedene Leiterplattenfertigungen, bei denen sich alles um die Herstellung der Leiterplatte dreht. Die Leiterplattenbestückung hingegen befasst sich mit der Herstellung oder Bestückung von Bauelementen oder Teilen auf der bereits gefertigten Platine.

Vorbereitung vor der Leiterplattenmontage

Eine Leiterplatte ist ein kritisches Konzept in der Elektronik. Leider verstehen viele Menschen die Bedeutung einer Leiterplatte nicht. Schlimmer noch, viele Menschen sind sich der Zusammensetzung und Vorbereitung vor der Leiterplattenbestückung nicht bewusst. Folgendes müssen Sie vor SMT verstehen). Dadurch wird es für eine Bestückungsmaschine einfacher, die Komponenten auf der Leiterplatte aufzunehmen und zu platzieren (Leiterplattenbestückung.

2.1 PCB-Designgrundlage

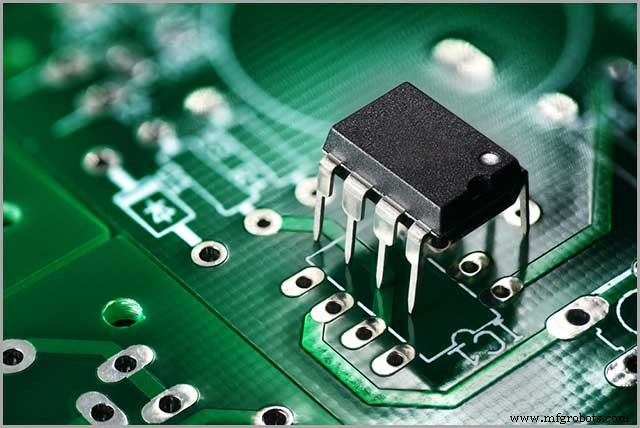

Substrat – PCB-Substrat ist das feste Material, das Komponenten und Spuren einer Leiterplatte enthält. Vor der Leiterplattenbestückung müssen Sie sicherstellen, dass Sie das richtige Substratmaterial verwenden. Die Auswahl des richtigen Substrats ist der erste Schritt auf dem Weg zur besten Leiterplatte. Kurz gesagt, die richtigen Substratmaterialien wirken sich hauptsächlich auf die Leistung Ihrer Leiterplatte aus.

Kupfer – Kupfer ist eines der am häufigsten verwendeten Elemente bei der Herstellung von Spuren. Aber warum ist Kupfer eine trendige Wahl in der gesamten Leiterplattenindustrie? Der wichtigste Vorteil von Kupfer ist die Tatsache, dass es sehr leitfähig ist. Kupfer kann Signale richtig übertragen, ohne dabei Strom zu verlieren.

Lötstopplack – Lötstopplack ist eine Schicht, die sich auf der Oberseite der Kupferfolie befindet. Diese Schicht verleiht einer Leiterplatte ihre grüne Farbe. Die Lötmaske wird auf die Kupferschicht aufgelegt, um Kupferbahnen zu isolieren und Kupferbahnen einer Leiterplatte vor Oxidationsfällen zu schützen. Die Lötmaske verhindert auch, dass sich Lötbrücken zwischen eng beabstandeten Lötpads bilden.

2.2 Die Leiterplattenmontage erfordert elektronische Teile und Verbrauchsmaterialien

Der Aufbau einer Leiterplatte unterscheidet sich von der Herstellung einer Leiterplatte. Die Produktion einer Leiterplatte umfasst mehrere Prozesse, wie z. B. das Entwerfen und Erstellen eines PCB-Prototyps. Es gibt einige Dinge, die Sie für eine Leiterplattenbestückung benötigen. Im Folgenden finden Sie elektronische Teile und Verbrauchsmaterialien, die Sie für SMT benötigen). Dies erleichtert es einer Bestückungsmaschine, die Komponenten einfach auf der Leiterplatte aufzunehmen und zu platzieren (Leiterplattenbestückung:

Leiterplatte

Die Elektronikkomponenten

Lötrauch

Lötausrüstung

(Wellenlötmaschine, Lötstation, SMT-Ausrüstung, Inspektions- und Testausrüstung).

2.3 Die drei Haupttypen von PCBs

Leiterplatten werden hauptsächlich nach der Frequenz, dem verwendeten Substrat und der Geschwindigkeit klassifiziert. Einige der beliebtesten sind die folgenden:

• Starre Leiterplatte – Starre Leiterplatten sind jene Arten von Leiterplatten, deren Materialien aus robusten Materialien hergestellt sind und nicht gebogen werden können. Starre Leiterplatten sind kompakt und im Schadensfall sehr einfach zu reparieren. Wenn Sie auf der Suche nach einer wartungsfreundlichen Leiterplatte sind, entscheiden Sie sich besser für starre Leiterplatten.

• Flexible Leiterplatte – Flexible Leiterplatten bestehen aus flexiblen Basismaterialien. Diese Arten von Leiterplatten sind in doppelseitigen, einseitigen und mehrschichtigen Formaten erhältlich. Dies hilft bei der Minimierung der Komplexität innerhalb des Zusammenbaus der Vorrichtung. WellPCB bietet DC-Motorsteuerungen sowohl auf dem nationalen als auch auf dem internationalen Markt an. Wir haben flexible Leiterplatten sind ideal für Arbeitsbedingungen, bei denen Dichte und Temperatur im Vordergrund stehen.

• Metallkern-Leiterplatte:(FR4-Platine) – FR4-Leiterplatten finden in letzter Zeit Verwendung in vielen elektronischen Geräten. FR gibt an, dass das Material schwer entflammbar ist, während die 4 die vier Elemente zeigt, die bei der Herstellung dieser Art von Leiterplatten verwendet werden.

2.4Drei Installationstechnologien in der Leiterplattenbestückungsindustrie

• Oberflächenmontagetechnologie – Dies ist eine Methode, bei der die elektrischen Komponenten einer Leiterplatte direkt auf der Oberfläche der Leiterplatte montiert werden. Die auf diese Weise verbauten elektrischen Komponenten sind Surface Mount Devices (SMD).

• Durchgangslochtechnologie – Dies ist ein Montageschema, das in elektronischen Bauteilen verwendet wird, bei dem Leitungen an Teilen verwendet werden, die in die Löcher eingeführt werden, die in die Leiterplatte gebohrt und manuell oder automatisch an Pads auf der gegenüberliegenden Seite des Ausschusses gelötet werden.

• Hybridtechnologie – Die Hybridtechnologie ist auch eine weitere zugängliche Installationstechnologie, die die Verwendung unterschiedlicher Materialien umfasst, um die elektrische Leistung zu optimieren und die Systemzuverlässigkeit zu verbessern.

2.5 DFM-Inspektion

Was ist eine DFM-Inspektion?

Auch kurz DFM genannt, beinhaltet Design for Manufacturing den Prozess des Entwerfens von Teilen, Produkten oder Komponenten für eine einfache Herstellung, um das Endprodukt zu geringeren Kosten herzustellen. Bei der DFM-Inspektion wird eine Leiterplatte auf ihre Funktionalität überprüft. Die DFM-Inspektion umfasst eine Überprüfung der Stückliste, der Teile, die nicht für die Herstellung empfohlen werden, und der Komponenten, die sofort ausgetauscht werden müssen.

Warum müssen wir eine DFM-Inspektion durchführen?

Die DFM-Inspektion bietet viele Vorteile. Die DFM-Inspektion ermöglicht es Designern, die Reproduzierbarkeit und Wiederholbarkeit eines Produkts zu verstehen. Es gibt auch Hinweise auf Toleranzen während des Herstellungsprozesses und ob die Anforderungen an das Produkt angemessen sind. Zu den Themen, die während des DFI behandelt werden, gehört die Überprüfung, wie sich Probleme mit Toleranzen auf das Messsystem auswirken, und die Erkennung von Problemen in Bezug auf Nichtkonformitäten.

Wichtigkeit

Wie bereits erwähnt, ist Design for Manufacturing der Prozess, Produkte so zu gestalten, dass sie einfach herzustellen sind. DFM ist einer der kritischsten Schritte bei der Entwicklung von Fertigungsprozessen und beim Werkzeugdesign vor dem Bau eines neuen Produkts.

DFM ist unerlässlich, wenn Sie planen, ein neues Produkt zu entwerfen. Bei der Herstellung von Leiterplatten ist DFM erforderlich, da es die Produktproduktion sicherstellen kann. Mit DFM kehren Produkte nicht schnell zurück zum Reißbrett. Zweitens ist DFM unerlässlich, da es die Haptik, das Aussehen, die Funktion und die Präzision Ihres Produkts beeinträchtigen kann. Schließlich ist DFM notwendig, da es Ihre Zeitpläne erheblich beeinflussen kann.

So führen Sie die detaillierten Schritte der Leiterplattenbestückung aus

Die Bestückung von Leiterplatten ist an sich kein komplizierter Prozess. Wenn Sie es jedoch falsch oder in Eile machen, wiederholen Sie möglicherweise den gesamten Vorgang. Es gibt nichts Schlimmeres und Kostspieligeres, als SMT wiederholen zu müssen). Dies erleichtert es einer Bestückungsmaschine, die Komponenten einfach auf der Leiterplatte (Leiterplattenbestückung) aufzunehmen und zu platzieren. Um auf der sicheren Seite zu sein, müssen Sie möglicherweise die echten Schritte des PCB Rapid Prototyping befolgen. 3D-Leiterplattendruck nicht nur stellt die Leiterplatte her, aber auch die Leiterplattenmontage (PCBA, wie unten hervorgehoben:

Erster Schritt:Lötpaste drucken – Wenn es um das PCB Rapid Prototyping geht. Der 3D-Leiterplattendruck stellt nicht nur die Leiterplatte her, sondern auch die Leiterplattenmontage (PCBA-Prozess, Sie müssen zuerst etwas Lötpaste direkt auf die Platine auftragen. Der Prozess ist der gleiche wie beim Siebdruck von Kleidung und Bekleidung, wobei Sie Legen Sie eine Edelstahlschablone über die Leiterplatte, die nun die Grundlage für die Erstellung eines Lotpastendrucks für neue Teile ist.

Lot hat eine Zusammensetzung von 3 % Silber, 95 % Zinn und 0,5 % Kupfer. In einem PCB Rapid Prototyping. Beim 3D-Leiterplattendruck wird nicht nur die Leiterplatte hergestellt, sondern auch die Leiterplattenmontage (PCBA-Linie, eine mechanische Halterung, die die Lötschablone und die Leiterplatte perfekt an Ort und Stelle hält. Danach schmiert ein Applikator etwas Lötpaste direkt auf die Bereiche in den idealen Portionen bestimmt.

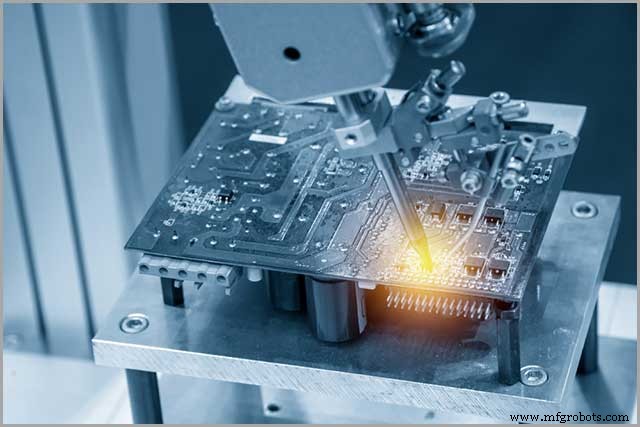

Zweiter Schritt:Pick &Place

Nach dem Auftragen der Lotpaste erfolgt das PCB Rapid Prototyping. Beim 3D-Leiterplattendruck wird nicht nur die Leiterplatte hergestellt, sondern auch die Leiterplattenmontage (PCBA-Prozess verlagert sich auf die Bestückungsmaschine. Anfänglich war Bestückung und Platzierung eine manuelle Methode, bei der Sie zum Zusammenbauen eine Pinzette verwenden mussten alle Elemente einer Leiterplatte von Hand. Mit verbesserter Technologie verfügen wir jetzt jedoch über Roboter, die Teile einer Leiterplatte automatisieren und platzieren. Der Roboter positioniert die Leiterplatte auch entsprechend und bringt Oberflächenhalterungen auf der Oberfläche der Leiterplatte an.

Dritter Schritt:Reflow-Löten

Sobald die Leiterplattenelemente und die Lötpaste angebracht sind, müssen sie richtig haften. Aus diesem Grund muss der Teig erstarren, um Teile durch Reflow auf der Platine zu befestigen. Die meisten PCBAs müssen beim Reflow-Prozess besonders berücksichtigt werden, insbesondere bei der zweiseitigen Leiterplattenbestückung.

Vierter Schritt:Inspektion und Qualitätskontrolle

In dem Moment, in dem diese Elemente eingelötet werden, muss die Platine getestet werden, um ihre Funktionalität zu bestimmen. Während des Aufschmelzens kann Bewegung zu fehlender oder schlechter Verbindung führen. Wne kann die Inspektion und Qualitätskontrolle manuell oder automatisch durchführen. Trotz intelligenter und automatisierter Fertigung müssen Sie bei SMT immer noch manuelle Prüfungen durchführen). Dies erleichtert es einer Bestückungsmaschine, die Komponenten einfach auf der Leiterplatte aufzunehmen und zu platzieren (regelmäßige Leiterplattenbestückung.

Leider neigt die manuelle Montage dazu, ungenau zu sein. Die automatische optische Inspektion ist besser geeignet und ideal für große Chargen. Hier verwenden Leiterplattenhersteller automatisierte Maschinen, um Leiterplatten in hoher Stückzahl in kurzer Zeit zu verarbeiten.

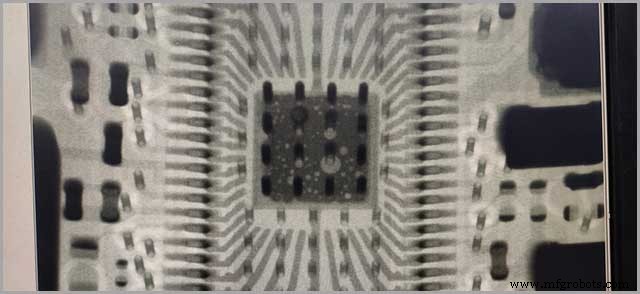

Am Ende steht eine Röntgenkontrolle. Diese Art der Inspektionsmethode ist nicht üblich, findet aber bei komplexen und geschichteten Leiterplatten häufig Anwendung. Mit Röntgenstrahlen kann ein Betrachter durch Schichten sehen und anschließend die unteren Schichten visualisieren, um verborgene Probleme zu sehen.

Fünfter Schritt:Durchgangslochmontage

Abhängig von der im Bau befindlichen Leiterplatte könnte sie verschiedene Elemente tragen, die normalerweise nicht auf den oberflächenmontierten Vorrichtungen vorhanden sind. Sie können plattierte Durchgangslochdetails oder PHT enthalten. Neben Lötpaste erfordern PHT-Komponenten möglicherweise spezielle Lötmethoden wie manuelles Löten oder Wellenlöten. Manuelles Löten ist kein komplizierter Prozess. Hier fügt eine Person Elemente in einen bestimmten PTH ein, bevor sie an die nächste Station übertragen werden. Manuelles Löten kann ein sehr langwieriger Prozess sein, und viele Unternehmen versuchen, es zu vermeiden.

Wellenlöten ist eine weitere Methode zum Einbringen von PTH. Die meisten Leute bezeichnen es vielleicht als die automatisierte Version des manuellen Lötens, aber es ist ein völlig anderer Prozess.

Sechster Schritt:Endkontrolle und Funktionstest – Nach Abschluss der Produktionsfilmarbeiten, die Sie für die Herstellung von Leiterplatten benötigen. Im Fall von PCBA müssen Sie die letzte Inspektion durchführen, um die PCB-Funktionalität zu beurteilen. Diese Inspektion prüft die Leiterplatte auf Herz und Nieren und repliziert die wahrscheinlichen und unwahrscheinlichen Szenarien, denen sie ausgesetzt wäre. Das Testen ist unerlässlich, da es den Ausfall oder Erfolg der Leiterplatte bestimmt. Wenn es ausfällt, kann die Leiterplatte verschrottet oder recycelt werden.

13 effektive Testmethoden für die Leiterplattenbestückung

Wenn Sie über PCBA nachdenken, müssen Sie sich der hohen Kosten von PCB-Ausfällen bewusst sein. Das Letzte, was auf Ihrer Wunschliste steht, ist, dass Ihr PCB ohne Vorwarnung tot umfällt. Hier sind 13 effektive Testmethoden für PCBA:

4.1 Warum wir einen PCBA-Test durchführen

PCBA-Tests sind im Entwicklungszyklus einer Leiterplatte unerlässlich. Durch die Durchführung von Tests, WellPCB. Wir bieten Ihnen Service aus einer Hand und qualitativ hochwertige Produkte. Sie können uns die erforderlichen Unterlagen zusenden und erhalten sofort ein Angebot! Auf was warten wir? Wir haben zehn Jahre Erfahrung in der Herstellung von Leiterplatten, die Mittel sparen können, die in Nacharbeit oder Recycling fließen. Bei Tests geht es um die Vermeidung unnötiger Kosten.

Bare-Board-Test

Beim Bare-Board-Test wird die Kontinuität und Isolierung elektronischer Verbindungen auf einer blanken/leeren Leiterplatte getestet. Dieser Test erfolgt auf der unbestückten Platine vor dem Anbringen wesentlicher Teile wie ICs.

Assembly-Level-Test

Tests auf Baugruppenebene sind unerlässlich, um die Funktionalität einer Leiterplatte zu überprüfen. Diese Arten von Tests können manuell oder mithilfe automatisierter Testgeräte durchgeführt werden. Mechanische Testgeräte sind in der Regel etwas teuer, obwohl die Ergebnisse hervorragend sind.

Online-Test

Auch als automatisierte Tests für Leiterplatten bezeichnet, können Sie Online-Prüfungen durchführen, nachdem der Herstellungsprozess einer Leiterplatte abgeschlossen ist. Bei Online-Tests werden Leiterplatten mit einem Flying-Probe- oder Adapter-E-Test-Equipment einer gründlichen Prüfung unterzogen.

Online-Test von FICT ohne Vorrichtungen

Ein anderer Name für einen Fixtureless In-Circuit-Test (FICT) ist der Flying-Probe-Test. Es ist ein Test, der ohne eine kundenspezifische Vorrichtung funktioniert und dadurch die Gesamtkosten der Inspektionen minimiert. FICT verwendet eine einfache Installation, die die Platine hält, während sich die Teststifte bewegen und relevante Punkte auf der Platine testen.

Funktionskreistest

Dieser Test ist der letzte Torwächter in der Leiterplattenfertigungsanlage. Funktionale Schaltungstests bieten entweder eine No-Go- oder Go-Wahl auf fertigen Leiterplatten.

Funktionale Schaltungstests prüfen das Gesamtprodukt. Es ist eine Analyse, die darauf abzielt festzustellen, ob alles richtig funktioniert.

Boundary-Scan-Test

Wir betrachten Boundary-Scan-Testprüfungen für Drahtleitungen von Leiterplatten und ein bevorzugtes Mittel zum Testen von Leiterplatten, insbesondere wenn es schwierig ist, die gesamten Knoten der Leiterplatte zu erreichen. Das Gute an diesem Test ist, dass er schnell das gesamte Board bewerten kann, ohne dass alle Knoten des Boards berührt oder erreicht werden müssen.

JTAG-Test

Auch als Joint Test Action Group Test bekannt, ist ein weiterer entscheidender Test für die Herstellung von Leiterplatten. Dies ist notwendig, um Designs zusätzlich zum Testen von Leiterplatten nach Abschluss der Fertigung einer Leiterplatte zu verifizieren. JTAG-Tests sind kostengünstig und stärken die Gesamtqualität der fertigen Leiterplatten.

Röntgenfluoreszenztransmission

Dieser Test ist ein Test, dessen Zweck darin besteht, den internen Aufbau einer Leiterplatte, einschließlich Schichten und Durchkontaktierungen, anzuzeigen. Dieser Test ist auch für die Überprüfung der Echtheit einer Leiterplatte unerlässlich. Mit solchen Tests können Hersteller Fehler bereits in der frühen Fertigung von Leiterplatten finden und lokalisieren. Es ist wichtig zu beachten, dass solche Tests von hochqualifizierten Experten durchgeführt werden müssen.

Röntgenlaminiersystem

Diese Art von Test ist eng mit der Röntgenfluoreszenzübertragung verwandt, die durch die Erzeugung einer Fokusebene funktioniert. Die Fokusebene wird durch den Prozess des Scannens erzeugt, bei dem sich ein Röntgendetektor synchron dreht. Diese Art von Test identifiziert unter anderem Fehler wie fehlende Lötstellen, Fehlausrichtungen und unzureichende Benetzung.

Ionenkontaminationstest

Nahezu 25 % der Leiterplattenausfälle sind auf ionische Kontamination zurückzuführen. Auch als ROSE-Test (Resistivity of the Solvent Extract) bekannt, erkennen ionische Kontaminationstests ionische Gewebe, die nach dem Lötprozess zurückbleiben.

Chemischer Widerstandstest der Lötstoppmaske

Das Hauptziel dieser Art von Tests ist es, die chemische Beständigkeit eines Lötstopplacks zu ermitteln. Diese Art der Analyse ist als solche nicht so kompliziert. Wenn es jedoch falsch gemacht wird, ist das Ergebnis möglicherweise nicht das gleiche wie erwartet.

Härtetest der Lötstoppmaske

Diese Art von Test zielt darauf ab, die Härte des Lötstopplacks einer Leiterplatte zu untersuchen. Wie der Name schon sagt, überprüft diese Art der Analyse die Härte einer Leiterplatte, um festzustellen, ob sie wie beabsichtigt funktionieren kann.

Der Unterschied zwischen Leiterplattenbestückung, THT-Bestückung, SMT-Bestückung und Hybridtechnologie

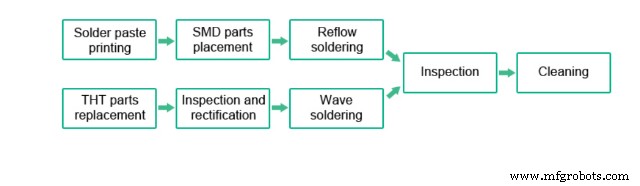

5.1 Montageprozess mit Durchgangslochtechnik (THT)

Bei der Durchgangslochtechnologie werden Komponenten mit Anschlüssen und Enden in Löcher eingeführt, die in der Leiterplatte gebohrt werden müssen. Diese Platinen sind als Through-Board-Komponenten bekannt. Diese Leitungen können dann auf Lands oder Pads auf der Unterseite der Platine gelötet werden, meist durch einen Wellenlötprozess. Das Folgende ist der THT-Montageprozess:

Schritt 1:Komponentenplatzierung

Die Komponentenplatzierung ist ein Elektronikherstellungsprozess, bei dem elektronische Komponenten auf einer Leiterplatte installiert werden, um elektrische Verbindungen zwischen funktionalen Komponenten und den Verbindungsschaltkreisen in der Leiterplatte herzustellen.

Schritt 2:Prüfen und korrigieren

Prüfen und Korrigieren ist der zweite Schritt in THT. Prüfen und Korrigieren umfasst das Prüfen und Korrigieren von Fehlern auf einer Leiterplatte, und das Prüfen zielt darauf ab, Fehler zu finden und zu beheben, bevor eine Leiterplatte marktreif ist.

Schritt 3:Wellenlöten

Wellenlöten ist ein groß angelegter Lötprozess, bei dem elektronische Komponenten auf eine Leiterplatte gelötet werden, um eine elektronische Baugruppe zu erstellen. Der Name leitet sich von der Verwendung von Wellen aus geschmolzenem Lot ab, um die Metallkomponenten auf der Leiterplatte zu befestigen.

5.2Surface Mount Technology (SMT) Montageprozess

Diese Technologie ist ein Verfahren, das bei der Montage elektronischer Schaltungen verwendet wird. Hier werden Bauteile mit einer speziellen Ausrüstung direkt auf die Leiterplatte montiert. SMT-Bauteile sind meist klein, weshalb Einzelmaschinen notwendig sind. Das Folgende ist die WellPCB, wir haben Fachleute und Experten, die über die richtigen Fähigkeiten verfügen, um Ihre PCB-Anforderungen zum Leben zu erwecken. Wir bieten Dienstleistungen wie Leiterplattenherstellung, Leiterplattenbestückung (SMT-Bestückungsprozess:

Schritt 1:Lötpastendruck – Dies ist ein Prozess, bei dem Sie Lötpaste direkt auf eine Leiterplatte auftragen. Dies erreichen Sie, indem Sie Lotpaste über Schablonenöffnungen schreiben.

Schritt 2:Komponenteninstallation – Leiterplatten bestehen aus mehreren Komponenten:Kondensatoren, Dioden, Sicherungen und Widerständen. Die Komponentenplatzierung ist der Prozess der Installation aller Teile, aus denen eine Leiterplatte besteht.

Schritt 3:Reflow-Löten – Dies ist ein Prozess, bei dem Sie Lötpaste verwenden, um vorübergehend Hunderte oder sogar Tausende von PCB-Komponenten an Bord zu befestigen. Nach dem Anbringen der Teile wird die gesamte Platine kontrolliert erhitzt.

Schritt 4:Wellenlötverfahren – Dies umfasst einen umfangreichen Lötprozess, bei dem elektronische Komponenten auf eine Leiterplatte gelötet werden, um eine elektronische Baugruppe zu bilden. Auch hier kommt der Name von der Verwendung von geschmolzenem Lot, um Metallkomponenten auf der Leiterplatte zu befestigen.

5.3 Hybridtechnologie

Eine integrierte Hybridschaltung ist eine miniaturisierte elektronische Schaltung, die aus einzelnen Bauelementen wie Transistoren, Widerständen und Kondensatoren besteht, die mit einem Substrat oder einer Leiterplatte verbunden sind. Die Montage mit Hybridtechnologie umfasst Folgendes:

Einseitige Mischbestückung:Bei dieser Art werden Durchgangslöcher und SMDs bestückt, aber nur auf einer Seite der Leiterplatte.

Einseitige WellPCB, wir haben Fachleute und Experten, die über die richtigen Fähigkeiten verfügen, um Ihre PCB-Anforderungen zum Leben zu erwecken. Wir bieten Dienstleistungen wie Leiterplattenherstellung, Leiterplattenbestückung (SMT und einseitiges THT:Hier wird die SMT-Technologie verwendet, um SMD-Bauteile auf einer Seite der Platine zu montieren.

Doppelseitige Mischbestückung:– Bei doppelseitiger Mischbestückung werden SMDs auf beiden Seiten der Leiterplatte bestückt.

5.4 So wählen Sie die richtige Leiterplattenbestückungstechnologie aus

Bei der Auswahl Ihres SMT gibt es viele Dinge zu beachten). Dies macht es für eine Bestückungsmaschine einfach, die Komponenten auf der Leiterplatte (PCB-Montagetechnologie) aufzunehmen und zu platzieren. Wenn Sie es falsch machen, besteht eine hohe Wahrscheinlichkeit, dass Sie am Ende eine schwache gedruckte Schaltung erhalten Board, das nicht wie gewünscht funktioniert. Wenn Sie beispielsweise einen Service auslagern möchten, müssen Sie sicherstellen, dass Sie mit dem richtigen Partner zusammenarbeiten.

Um sicherzustellen, dass Sie in sicheren Händen sind, möchten Sie vielleicht mit einer erfahrenen Firma zusammenarbeiten, die seit langem im Geschäft ist. Darüber hinaus müssen Sie einen angemessenen Zeitplan einhalten und nicht vergessen, die Qualität Ihres potenziellen Partners zu bewerten. Überprüfen Sie auch Probleme wie Kundensupport, Herstellungskosten und andere Warnsignale wie lange Reaktionszeiten und fehlende Referenzen.

Prozessschweißen bei der Leiterplattenmontage

Beim Wellenlöten wird geschmolzenes Lötmittel durch einen elektromagnetischen Stoß oder einen mechanischen Stoß, der einen Strahlfluss aufweist, in die erforderliche Lötwelle umgewandelt.

6.1 Grundlegendes Schweißen

Beim Schweißen werden eine oder mehrere elektronische Komponenten mit Lötzinn auf einer Leiterplatte platziert. Leiterplattenschweißen ist dasselbe wie Leiterplattenlöten. Das Löten von Leiterplatten lässt sich in Schmelzschweißen, Druckschweißen und Löten unterteilen. Beim Infusionsschweißen wird Wärme in Form eines Lichtbogens zugeführt. Beim Pressschweißen werden Bauteile durch Anwendung von Temperatur und Druck gefügt. Beim Lötschweißen schließlich wird ein mit Flussmittel beschichteter Messingfüllstab verwendet, um Teile einer Leiterplatte zu verbinden.

6.2 Lot

Lot ist eine sehr niedrig schmelzende Legierung, die hauptsächlich verwendet wird, um dauerhafte Verbindungen zwischen Metallwerkstücken herzustellen. Das Lot wird geschmolzen, um Teile nach dem Abkühlen zu haften und zu verbinden.

6.3 Schweißausrüstung

Schweißgeräte, die von Ingenieuren verwendet werden, helfen bei der Herstellung einer Verbindung an einem bestimmten Werkstück. Zu den Lötgeräten gehören Stabschweißgeräte, Lötkolben, MIG-Schweißgeräte, WIG-Schweißgeräte, Füllmetalle, Elektroden und Brenner.

Leiterplattenbaugruppe

Eine Leiterplatte, die aus darauf montierten Bauteilen besteht, ist eine bestückte Leiterplatte. Der Herstellungsprozess wird kurz als PCBA oder Leiterplattenbestückung bezeichnet.

7.1 Kostenstruktur

• Faktoren, die die Montagekosten beeinflussen – mehrere Faktoren können den Preis von SMT beeinflussen). Dies erleichtert es einer Bestückungsmaschine, die Komponenten einfach auf der Leiterplatte (Leiterplattenbestückung) aufzunehmen und zu platzieren. Dazu gehören Dicke, Anzahl der Schichten, Impedanzkontrolle, Kupfergewicht und Siebdruckfarbe, um nur einige zu nennen wenige.

• Arbeitskosten – natürlich wirken sich die Arbeitspreise auf die Gesamtkosten der Leiterplatte aus. Der an die Belegschaft gezahlte Geldbetrag bestimmt den Wert der Leiterplatte.

• Bearbeitungszeit – wie schnell Sie Ihre Leiterplatten geliefert bekommen möchten, wirkt sich auch auf deren Preise aus. Der Grund dafür ist, dass die Herstellerfirma Ihre Bestellungen möglicherweise zuerst priorisiert, was mit erhöhten Kosten verbunden ist.

• Menge – wie viele Leiterplatten möchten Sie? Wenn Sie eine große Anzahl wollen, dann müssen Sie mit enormen Kosten rechnen.

• Technologie – Die bei der Herstellung von Leiterplatten verwendete Technologie wirkt sich auf die Kosten Ihrer Leiterplatten aus. Wenn Sie die Verwendung der neuesten Technologie bevorzugen, zahlen Sie einen kleinen Aufpreis.

• Teileverpackung – schlechte Verpackung ist katastrophal, besonders beim Versand Ihres Boards. Mit den passenden Leiterplattenteilen wenden Sie sich selbst an die Spedition. Die meisten chinesischen Leiterplattenlieferanten stellen jedoch Verpackungen zur Verfügung, es besteht kein Zweifel, dass Sie mehr bezahlen müssen.

• Materialauswahl – Die Art des Materials, das Sie möglicherweise für Ihre Platten wünschen, insbesondere feuerfeste Materialien, kann Sie mehr kosten. So einfach ist das. Einige der besten Sachen da draußen werden Sie mehr kosten.

• Bestellte Menge – Wenn Sie mehr bestellen, müssen Sie mehr bezahlen. Das Angebot wirkt sich auf die Kosten aus.

7.2 So reduzieren Sie die Kosten der Leiterplattenbestückung

Es gibt mehrere Möglichkeiten, wie Sie die Kosten für die Leiterplattenbestückung senken können. Zunächst müssen Sie sicherstellen, dass Sie Ihrem Hersteller eine vollständige Stückliste liefern. Stellen Sie zweitens sicher, dass Sie die Beschaffungsdienste Ihrer Hersteller nutzen. Drittens:Sparen Sie nicht bei Angelegenheiten, die mit der Inspektion zu tun haben. Stellen Sie viertens und letztens sicher, dass Sie Ihre Bare-Board-Schaltpläne optimieren.

Bereiten Sie Dokumente für die Leiterplattenmontage vor.

Genaue Zusammenbauzeichnung

Bevor Sie eine Leiterplatte herstellen, ist es wichtig, eine transparente Bestückungszeichnung zu haben, die den Designprozess begleitet. Als PCB-Designer müssen Sie alles wissen, was für die Zeichnung notwendig ist, wie z. B. die Bohrgröße und spezielle Verarbeitungsanforderungen.

Fragen in der Stückliste

Ein Maß für den Inhalt ist eine umfassende Liste von Rohmaterialien, Baugruppen, Komponenten und anderen wesentlichen Materialien, die für WellPCB erforderlich sind. Wir bieten Ihnen Service aus einer Hand und qualitativ hochwertige Produkte. Sie können uns die erforderlichen Unterlagen zusenden und erhalten sofort ein Angebot! Auf was warten wir? Wir haben zehn Jahre Erfahrung in der Leiterplattenherstellung. Die falsche Stückliste kann dazu führen, dass ein Hersteller das fehlerhafte Produkt herstellt.

Gerber-Datei

Dies ist ein Dateiformat, das PCB-Designer verwenden, um ihre Designdaten zu erhalten. Sie enthalten Informationen über jede PCB-Schicht, die Bestücker während der PCBA verwenden. Gerber-Dateien übersetzen alle Details der Leiterplatte in die physischen Komponenten der Leiterplatte.

Lieferantenliste

Bei der Erstellung von Stücklisten und Schaltplänen für Elektronikgeräte möchten PCB-Designer ihre Liste zugelassener Anbieter verbessern. Es ist wichtig, die Lieferantenbasis zu verbessern, um sicherzustellen, dass Sie mit den richtigen Lieferanten zusammenarbeiten.

Stellen Sie sicher, dass Sie den PCB-Dokumentationsstandard verstehen

Um sicherzustellen, dass Ihre Leiterplatten durchgehend von der richtigen Qualität sind, ist es wichtig sicherzustellen, dass Sie die Standards der Leiterplattendokumentation gut verstehen. Eine Möglichkeit, dies zu erreichen, ist die Einhaltung der IPC-Regeln für die Montage elektronischer Geräte. Mit IPC-Standards können Sie sicher sein, leistungsstarke Leiterplatten zu entwickeln.

Dateien, die Sie normalerweise vergessen

Als PCB-Bestücker haben Sie viele Daten zur Verfügung. Leider gibt es als Mensch einige Dateien, die Sie vielleicht vergessen. Um dies zu vermeiden, müssen Sie sich einen bestimmten Ordner mit wichtigen Daten ausdenken. Um den Zugriff zu erleichtern, stellen Sie sicher, dass Sie solche Dateien unter einem verfügbaren Namen und wahrscheinlich auf dem Desktop Ihres PCs speichern.

Merkmale hochwertiger Dateien

Es gibt eine Reihe von Attributen, die hochwertige Dateien begleiten, wie z. B. Stücklisten, das Layoutformat und der Schaltplan. Andere umfassen die Zusammenbauzeichnungen, vollständige Netzlisten und die Gerber-Datei.

Häufige Probleme der Leiterplattenbestückung

PCBs stellen elektronische Geräte her, die wir täglich verwenden, um wie beabsichtigt zu funktionieren. Wenn einige Teile auf einer Leiterplatte nicht funktionieren, besteht daher eine hohe Wahrscheinlichkeit, dass das elektronische Gerät, das sich auf die Leiterplatte stützt, nicht richtig funktioniert. Im Folgenden sind einige der häufigsten Probleme bei PCBA aufgeführt.

1. Zu beachtende Probleme zwischen traditioneller Leiterplattenbestückung und moderner Leiterplattenbestückung

Gerade in der Leiterplattenbestückung hat sich in letzter Zeit einiges getan. Mit der Technologie verwenden Bestücker jetzt mehrere Techniken und Werkzeuge, um sicherzustellen, dass die Leiterplattenbestückung schnell und präzise ist. Um die besten Platinen zu finden, müssen Sie möglicherweise mit Herstellern zusammenarbeiten, die sich an die neuesten Probleme beim PCB-Design halten, wie z. B. SMT-Technologie, Wellenlöten, Durchstecklöten und DFM, um nur einige zu nennen.

2. LED-Probleme bei der Leiterplattenbestückung

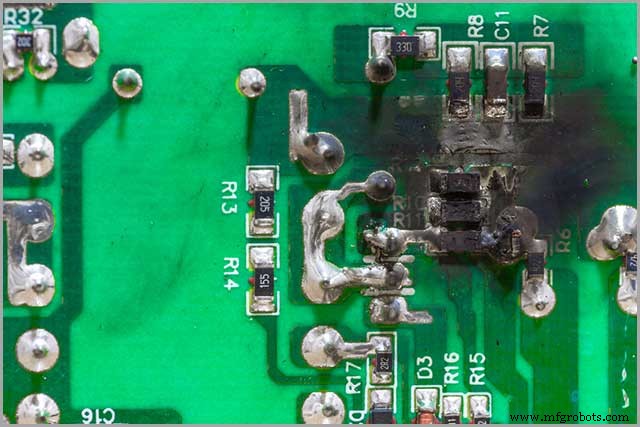

Dieses Problem ist ein weiteres Problem, mit dem Ingenieure bei der Leiterplattenmontage konfrontiert sind. LED-Punkte manifestieren sich durch Kurzschlüsse, erlöschende LED-Leuchten und Fälle mit offenen Kursen. Sie werden den Geruch von etwas Verbranntem wahrnehmen oder das LED-Licht geht ohne Vorwarnung aus.

3. Zu kleine/zu große Kupferkanten

Wenn die Kupferkanten einer Leiterplatte entweder zu klein oder zu groß sind, kann dies die Gesamtfunktionalität beeinträchtigen. Die empfohlene Mindestgröße für äußere Schichten muss 0,010 Zoll betragen. Andererseits sollte das bevorzugte Format für Innenlagen 0,020 Zoll betragen.

4. Lötstellendefekte

Als Leiterplattenhersteller sollten Sie Anomalien an Lötstellen unbedingt vermeiden. Häufige Schweißfehler können aufgrund von überhitzten Verbindungen, kalten Verbindungen, Schweißkugeln oder übermäßigem Lotverbrauch auftreten. Auch unzureichende Benetzung, Lötaussetzer und Lötspritzer können zu Schweißnahtdefekten führen.

5. Leiterplattenbestückung von Kleinteilen

Die Montage kleiner Leiterplattenteile ist ein Problem, das viele Designer zu lösen suchen. Die größte Herausforderung entsteht insbesondere dann, wenn einem Hersteller spezielles SMT-Equipment fehlt. Die manuelle Platzierung solcher kleiner Teile kann dazu führen, dass Platinen nicht wie beabsichtigt funktionieren.

6. Probleme mit der Abgabemethode

Beim PCB-Dispensing wird Klebstoff auf die Lötstoppmaske der Leiterplatte übertragen. Das Dispensen stellt sicher, dass alle Komponenten an der richtigen Stelle bleiben, bis die Leiterplatte wellengelötet wird. Die Wahl der falschen Dosiermethode ist ein weiteres PCBA-Problem. Die Roboterverteilung ist eine der besten Abgabemöglichkeiten, die Sie verwenden können.

7. Montage von regelmäßigen und unregelmäßigen Patches

Eine Leiterplatte besteht aus regelmäßigen und ungleichmäßigen Teilen. Einige Teile müssen zusammenpassen, während andere für sich alleine stehen müssen. Leider scheitern viele Hersteller bei der Bestückung von Leiterplatten an der Bestückung unregelmäßiger Teile. Häufiger sind dafür spezialisierte Maschinen und Fachkenntnisse erforderlich, und vielen Firmen fehlt es an solchen.

8. Materialhaftungsprobleme bei der Leiterplattenbestückung

Adhäsion ist der Prozess der Anpassung verschiedener Arten von Materialien aneinander. Bei der Leiterplattenbestückung sind hochwertige Klebstoffe notwendig. Der Grund dafür ist, dass die Materialien von hoher Qualität sind und eine ordnungsgemäße PCB-Funktionalität versprechen.

9. Der PCB-Montageprozess löst das Wärmeableitungsproblem

Wenn es um PCBA geht, ist das Wärmemanagement von entscheidender Bedeutung. Eine Leiterplatte, deren Design die Wärme nicht effektiv ableiten kann, führt zu einer Produktion von Geräten, die nicht ordnungsgemäß funktionieren. Platinen, die keine Wärme ableiten können, werden am Ende scheitern.

10. Konstruktion für die Fertigung (DFM)

Also known as DFM, in short, design for manufacturing is an engineering practice that PCB designers use to come up with products that are easy to use. DFM examines the design of a product based on its functionality, tolerances, and materials. Before purchasing PCBs, you need to ensure that the producers had DFM considerations at the back of their minds.

PCB Assembly Service

A printed circuit board populated with electronic parts is a printed circuit board assembly. In its free use, printed circuit board assembly (PCBA) commonly stands for “printed circuit assembly” that consist of components.

• PCB assembly characteristics

PCB assembly involves the entire process of connecting electronic components with the wirings of a PCB. Here, there’s the use of specialized equipment and tools required to achieve this.

• Parts procurement

A PCB is made of several components such as diodes, anodes, solder mask, and wires, to mention but a few. Parts procurement is necessary for PCBA. Parts procurement includes the identification of a need, the negotiation of a contract, vetting, and the selection of the best vendor.

• Service

This involves the selection of the best PCBA services around. There are plenty of PCBA service providers around. However, not all of them are good at their work. Service selection involves picking the best in the field.

• Overview of assembly capabilities

To ensure that your electronic components function correctly, you may have to source or use PCBs manufactured by firms with impressive assembly capabilities. Is the firm of your choice able to do conformal coating and potting? What about knowledge in PTH technology? Ensure that you work with a firm equipped in automated solder paste application, automatic optical inspection, and SMT reflow or wave soldering.

• Assembly equipment

The type of assembly equipment matters a lot. Standard or substandard assembly equipment may see you producing PCBs that aren’t fit for the market. As a manufacturer, you need to ensure that you use state-of-the-art equipment that produces high-quality PCBs.

• Quality Assurance

As a printed circuit board assembler, you need to ensure that you maintain the desired level of quality for your products. You can achieve this by paying particular attention to every stage of the manufacturing process.

Summary

Your printed circuit boards will function properly in your electrical components if you get to understand all the above aspects. Your printed contact us. We have a professional PCB production factory here, if you are interested, you can visit it. I hope this article is helpful to you.

Industrietechnik

- Die Grundlagen der Leiterplattenherstellung

- Herstellungsprozess von Leiterplatten

- Ausgasen auf einer Leiterplatte

- Wie teste und behebe ich die Defekte der Leiterplatte (PCB)?

- Warum ist der PCB-Herstellungsprozess so wichtig?

- Alle wichtigen Begriffe für die Leiterplattenbestückung definiert

- Der Prozess einer Leiterplattenbestückung

- Die verschiedenen Möglichkeiten der Leiterplattenmontage

- Anwendung der Bottom-Filling-Technologie bei der Leiterplattenbestückung

- Fortschritte in der Leiterplattenbestückung