Holzfleck

Hintergrund

Holzstücke werden oft dekoriert, um Farbe und Attraktivität zu verleihen. Holzprodukte werden oft mit einer holzfarbenen Beize versehen, um die natürliche Maserung zu verstärken oder dem Holz Tiefe oder Ton zu verleihen. Beizen können Farbe und Aussehen des Holzes verändern oder unschöne Maserungen verbergen. Beizen sind in einer Vielzahl von Holztönen erhältlich, von sehr hellen, halbtransparenten Beizen bis hin zu dunklen, fast deckenden Beizen.

Fleck ist eine Kombination von Farbstoffen und Pigmenten, die in einem Lösungsmittel suspendiert sind. Lösliche Farbstoffe lösen sich in kompatiblen Lösungsmitteln auf und sorgen für eine größere Kornklarheit, was bedeutet, dass die Körnung durch den Fleck hindurchscheint. Unlösliche Pigmente sind fein gemahlene Farbstoffe, die dispergieren, sich aber nicht im Lösungsmittel auflösen. Diese unlöslichen Pigmente neigen dazu, das Korn zu trüben. Beizen müssen häufig gemischt werden, damit die Pigmente gleichmäßig verteilt bleiben und die Maserung weder vollständig freigeben noch verdecken. Flecken werden im Allgemeinen durch die Art des Lösungsmittels gekennzeichnet, das bei ihrer Herstellung verwendet wird. Daher sind die am häufigsten verwendeten Flecken Alkohol (manchmal auch als nicht kornbildender Fleck bezeichnet), Wasser- und Ölflecken. Jedes Lösungsmittel beeinflusst das Aussehen und die Handhabung des Flecks. Heute wird Ölbeize in der größten Menge hergestellt und ist dem Hobbyholzarbeiter am bekanntesten. Es gibt zwei Arten von Ölflecken. Dazu gehören eindringender Ölfleck, der manchmal blutet und verblasst, und Wischölfleck (manchmal als pigmentierter Fleck bezeichnet), der gleichmäßiger ist und keine Streifen bildet.

Unabhängig vom Lösungsmittel dringen Beizen in der Regel nur in die obersten Holzschichten ein. So lässt sich die Beize abziehen und abschleifen, wodurch die ursprüngliche Farbe des Holzes zum Vorschein kommt. Beize muss mit einer Deckschicht versehen oder behandelt werden, d. h., sobald sie getrocknet ist, wird eine Art Oberflächenveredelung aufgetragen, um die Holzoberfläche und die Beize vor Feuchtigkeit, Kratzern, unerwünschten Flecken, Schmutz und Chemikalien zu schützen. Holzlasuren sind kompatibel mit natürlichen Oberflächen wie Lack oder Schellack und synthetischen Oberflächen wie Polyurethan oder Acryl.

Verlauf

Holzarbeiter färben Holz seit Jahrhunderten mit natürlichen Pigmenten und Farbstoffen aus Pflanzen und Mineralien. In Essig getränkte Eisennägel hinterlassen einen dunkelgrauen oder ebenholzfarbenen Fleck, braune Flecken können durch Einweichen von Tabak in Ammoniak und Wasser usw. entstehen. Viele der frühesten Flecken waren im Wesentlichen verdünnte Farben, die undurchsichtige Farbe und Ton wiedergeben. Es wird geschätzt, dass vor über 100 Jahren die ersten Beizen in Massenproduktion hergestellt wurden, und um 1920 stellten amerikanische Unternehmen wie Pratt &Lambert nicht nur eine Vielzahl von Ölbeizen her, sondern bewarben und vermarkteten ihre Produkte aktiv.

Neuere Entwicklungen bei Flecken umfassen eine größere Vielfalt von Flecken auf Lösungsmittelbasis. Wasser- und Alkoholflecken gelten als weniger umweltschädlich. (Mineralbenzine, die für Ölflecken unerlässlich sind, unterliegen nur eingeschränkten Entsorgungsrichtlinien, da sie die Wasserversorgung verunreinigen können.) Eine interessante Reihe halbtransparenter Farben wurde kürzlich von Fleckenherstellern entwickelt, um bunte, nicht natürliche Farben wiederzugeben, die von einigen Holzarbeitern gesucht werden. Es wurden auch synthetische Pigmente entwickelt, die zu einer gleichmäßigeren Färbung führen als einige der in der Natur vorkommenden Pigmente. Gelflecken sind pigmentierte Flecken in einer verdickten, geleeartigen Form. Die Pigmente bleiben gleichmäßig gemischt und die Beize tropft oder spritzt nicht so stark wie eine flüssige Beize.

Rohstoffe

Die für die Herstellung von Holzlasuren wesentlichen Rohstoffe variieren je nach Art. Wasserflecken verwenden Wasser als Lösungsmittel und umfassen wasserlösliche Anilin-Farbstoffe (chemisch abgeleitet), um Farbe zu verleihen. Nicht kornbildende Flecken, manchmal auch als Alkoholflecken bezeichnet, werden unter Verwendung von Alkohol oder Glykol als Lösungsmittel mit alkohollöslichen Anilinfarbstoffen hergestellt, die bei ihrer Herstellung verwendet werden. Da Alkohol fast sofort trocknet, kann dieser Farbstoff nicht viel manipuliert werden und der Fleck wird im Wesentlichen beim Auftragen fixiert.

Ölflecken verwenden Waschbenzin als Lösungsmittel. Testbenzine unterstützen die Viskosität und die einfache Anwendung des Produkts und sind der flüchtige Inhaltsstoff in Flecken (mit Flecken getränkte Lappen verbrennen bekanntermaßen sofort und müssen sorgfältig entsorgt werden). Auch Ölbeizen verwenden in der Regel Leinöl als Harz oder Bindemittel, das mit speziellen Säuren behandelt wurde, damit es nicht zu tief in die Holzoberfläche eindringt. Pigmente werden in 23-kg-Säcken geliefert und sind im Allgemeinen Eisenoxidpigmente (obwohl dies variieren kann). Metallsalze sind wichtige Bestandteile, da sie die Oxidation des Produkts unterstützen und den Ölfleck trocknen lassen. Schließlich wird ein Verdickungsmittel benötigt, das auch das Eindringen in das Holz kontrolliert. Diese Verdickungsmittel sind oft proprietär und werden vom Hersteller möglicherweise nicht diskutiert.

Der Herstellungsprozess

Es gibt viele verschiedene Flecken auf Lösungsmittelbasis. Ölfleck ist einer der am meisten produzierten und am meisten verkauften.

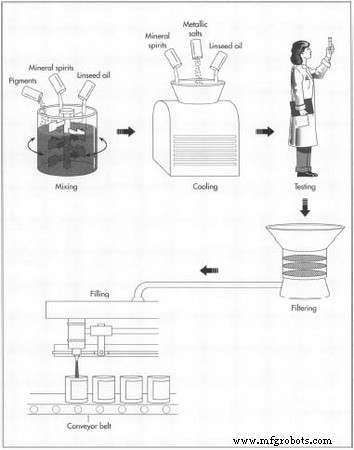

- Zuerst müssen die Komponenten miteinander vermischt werden, um den Prozess zu starten. Die Hauptkomponente – Leinöl als Bindemittel in der Beize – wird in einen Tank gepumpt. Nur etwa die Hälfte des Leinöls, das für die Beize benötigt wird, wird in diesem Schritt in den Tank gegeben. Als nächstes wird das Lösungsmittel, in der Regel Testbenzin, eingepumpt. Zuletzt werden die Pigmente zugegeben. Die Pigmente werden in Pulverform angemischt, an anderer Stelle sorgfältig vordosiert und von Hand zudosiert. Diese Menge wird sorgfältig überwacht, um die Tiefe und den Farbton der Flecken zu erreichen, die der Verbraucher erwartet. Diese pulverförmigen Pigmente haben auch einige Ölabsorptionseigenschaften und helfen, die Mischung zu verdicken. Schließlich wird ein spezielles Verdickungsmittel (verschiedene und in einigen Fällen ein proprietärer Inhaltsstoff) in den Tank gepumpt.

- Die Zutaten müssen in einem Prozess, der als "das Mahlen" bezeichnet wird, gründlich gemischt werden. Ein Hochgeschwindigkeitsspender, im Wesentlichen ein Sägezahnblatt, das sich mit sehr hoher Geschwindigkeit dreht, wird in den großen Bottich mit Chemikalien und Pigmenten abgesenkt. Diese Klinge rührt die Aufschlämmung ungefähr 20 Minuten lang und stellt sicher, dass das pulverisierte Pigment gleichmäßig in den Flüssigkeiten verteilt wird. Während sich dieser Hochgeschwindigkeitsspender mehrere Minuten lang in den Chemikalien dreht, steigt die Temperatur der Mischung.

- Die Charge muss abgekühlt sein. Um dieses dicke Gebräu abzukühlen, wird der Rest des Leinöls zusammen mit zusätzlichen Lösungsmitteln (mehr Testbenzin) und verschiedenen Metallsalzen eingepumpt. Die entstehende Beize wird schnell abgekühlt und auf fast die Viskosität verdünnt, die für eine hochwertige Wischbeize erforderlich ist. Diese einzelne Färbecharge hat ein Volumen von ungefähr 250 gal (946 l).

- Unter der Annahme, dass die in der Produktion befindliche Beize keine weiteren Qualitätsanpassungen erfordert, wird sie an ein Filtersystem angeschlossen, das im Wesentlichen alle Sedimente aus der Ölbeize entfernt, so dass die Flüssigkeit ohne Körner oder Klumpen ist. Einige Unternehmen lassen ihre Färbechargen durch zwei Filtersysteme, um sicherzustellen, dass die unerwünschten Feststoffe entfernt werden. Von der anfänglichen Befüllung des Tanks mit Zutaten bis zum vollständigen Umfüllen kann es bis zu 2,5 Stunden dauern.

- Der dekantierte Fleck, der derzeit in einem großen Bottich oder Tank im zweiten Stock einer Fabrik aufbewahrt wird, wird jetzt in eine Abfüllmaschine auf einer niedrigeren Ebene der Fabrik geschüttet. Hier kann die Flüssigkeit einzeln in Dosen dispergiert und verpackt werden. Diese Füllmaschine befüllt jede Dose automatisch, indem sie mit einem bereits angebrachten Etikett einen Lichtstrahl in die Dose strahlt. Bleibt der Balken ununterbrochen, zeigt dies an, dass die Dose gefüllt werden muss und füllt sie in einem schnellen Strahl. Wenn die Dose bis zum gewünschten Füllstand gefüllt ist, wird der Balken gebrochen und die Befüllung stoppt. Eine weitere Dose rückt an ihren Platz, ein Lichtstrahl wird eingestrahlt und eine weitere Dose wird gefüllt, bis alle 250 gal (946 L) aufgebraucht sind

Nach dem gründlichen Mischen für 20 Minuten wird die Lösung abgekühlt und weitere Zutaten werden hinzugefügt. Qualitätskontrolltests werden durchgeführt, bevor die Mischung gefiltert und zum Verkauf als Holzlasur verpackt wird. von der Maschine. Die Dosen werden von der Füllmaschine weggefahren, in Kartons verpackt und versandfertig gemacht.

Nach dem gründlichen Mischen für 20 Minuten wird die Lösung abgekühlt und weitere Zutaten werden hinzugefügt. Qualitätskontrolltests werden durchgeführt, bevor die Mischung gefiltert und zum Verkauf als Holzlasur verpackt wird. von der Maschine. Die Dosen werden von der Füllmaschine weggefahren, in Kartons verpackt und versandfertig gemacht.

Qualitätskontrolle

Die Herstellung von Ölholzbeize ist ein sorgfältig kontrollierter Kochprozess. Die Zutaten werden sehr sorgfältig abgemessen, während sie in den Mischtank gepumpt werden, und die Pigmente werden nach vorgeschriebenen Rezepten von Hand gewogen, um den gewünschten Ton zu erzielen. Die Qualität der Rohstoffe – insbesondere des proprietären Verdickungsmittels, des Leinöls und der Pigmente – sind entscheidend für die Herstellung eines Qualitätsprodukts. Die Maschinen müssen beim Dispergieren der Pigmente und beim Herausfiltern unerwünschter Partikel ordnungsgemäß funktionieren. Fertige Chargen werden auf richtige Viskosität, Gewicht und Farbe geprüft.

Nebenprodukte/Abfälle

Ölflecken verwenden im Allgemeinen Testbenzin, ein brennbares Material mit einem hohen Flammpunkt. Die meisten nicht verwendeten Lösungsmittel lassen sich leicht wiederverwenden und wieder in den Beizenherstellungsprozess einmischen, sodass das Lösungsmittel im Allgemeinen keine Gefahr darstellt. Wenn das Lösungsmittel aus irgendeinem Grund verunreinigt ist und im Produkt nicht wiederverwendet werden darf, gelten die Testbenzine als gefährlicher Abfall und müssen gemäß den für solche Abfälle geltenden Bundesvorschriften entsorgt werden. Diese verunreinigten Lösungsmittel werden zu einer Sondermüllanlage transportiert.

Die Zukunft

Da Ölbeizen mit Lösungsmitteln hergestellt werden, die als gefährlich gelten, wenden sich viele Holzarbeiter den Wasserbeizen zu, weil sie umweltfreundlich sind. Wasserflecken dringen tiefer in das Holz ein als Öl. Aber sie haben nicht immer die Farbtiefe oder Farbtiefe, die Ölflecken der ersten Schicht verleihen. Es kann einige Schichten erfordern, um die gewünschte Farbe zu erhalten. Wasserflecken neigen auch dazu, die Maserung anzuheben, was als unerwünscht angesehen wird, wenn man eine glatte, ebene Oberfläche wünscht, wenn das Stück mit einer Deckschicht versehen wird. Die Zukunft aller mit Leinöl und Waschbenzin hergestellten Farben und Ölbeizen ist fraglich, da die Entsorgung der gebrauchten und kontaminierten Produkte zum Thema wird.

Herstellungsprozess