Hartfaserplatten

Hintergrund

Als Holzverbundprodukte oder Holzwerkstoffe bezeichnet man Materialien aus Holz, die miteinander verleimt werden. In den Vereinigten Staaten werden jährlich rund 21 Millionen Tonnen (21,3 Millionen Tonnen) Verbundholz produziert. Zu den beliebtesten Verbundwerkstoffen gehören Sperrholz, Tischlerplatten, Faserplatten, Spanplatten und Furnierschichtholz. Die meisten dieser Produkte basieren auf ehemaligen Restholzresten oder wenig genutzten oder nicht kommerziellen Arten. Bei der Herstellung von Verbundwerkstoffen geht nur sehr wenig Rohstoff verloren.

Faserplatten mittlerer Dichte (MDF) ist ein Oberbegriff für eine Platte, die hauptsächlich aus Lignocellulosefasern besteht, die mit einem Kunstharz oder einem anderen geeigneten Klebesystem kombiniert und unter Hitze und Druck miteinander verbunden werden. Die Platten werden auf eine Dichte von 0,50 bis 0,80 spezifischem Gewicht (31-50 lb/ft.3) komprimiert. Während der Herstellung können Zusatzstoffe eingebracht werden, um bestimmte Eigenschaften zu verbessern. Da Faserplatten in eine Vielzahl von Größen und Formen geschnitten werden können, gibt es viele Anwendungen, darunter Industrieverpackungen, Displays, Exponate, Spielzeug und Spiele, Möbel und Schränke, Wandverkleidungen, Formteile und Türteile.

Die Oberfläche von MDF ist flach, glatt, gleichmäßig, dicht und frei von Ästen und Maserungen, was die Endbearbeitung einfacher und gleichmäßiger macht. Die homogene Kante von MDF ermöglicht komplizierte und präzise Bearbeitungs- und Veredelungstechniken. Auch der Schnittabfall wird bei der Verwendung von MDF im Vergleich zu anderen Substraten deutlich reduziert. Verbesserte Stabilität und Festigkeit sind wichtige Vorteile von MDF, wobei die Stabilität dazu beiträgt, präzise Toleranzen in genau geschnittenen Teilen einzuhalten. Es ist ein hervorragender Ersatz für Massivholz in vielen Innenanwendungen. Auch Möbelhersteller prägen die Oberfläche mit dreidimensionalen Mustern, da MDF eine so gleichmäßige Textur und gleichbleibende Eigenschaften besitzt.

Der MDF-Markt ist in den USA in den letzten 10 Jahren rasant gewachsen. Die Lieferungen stiegen um 62 % und die Werkskapazität um 60 %. Heute werden in Amerika jedes Jahr über eine Milliarde Quadratfuß (93 Millionen Quadratmeter) MDF verbraucht. Die weltweite MDF-Kapazität stieg 1996 um 30 % auf über 12 Milliarden Quadratfuß (1,1 Milliarden m²), und es sind jetzt über 100 Anlagen in Betrieb.

Verlauf

MDF wurde erstmals in den 1960er Jahren in den USA entwickelt und die Produktion begann in Deposti, New York. Ein ähnliches Produkt, Hartfaserplatten (komprimierte Faserplatten), wurde 1925 zufällig von William Mason erfunden, als er versuchte, eine Verwendung für die riesigen Mengen an Holzspäne zu finden, die von Sägewerken entsorgt wurden. Er versuchte, Holzfasern in Dämmplatten zu pressen, stellte jedoch eine haltbare dünne Platte her, nachdem er vergessen hatte, seine Ausrüstung abzuschalten. Diese Ausrüstung bestand aus einer Lötlampe, einer Buchdruckmaschine aus dem 18. Jahrhundert und einem alten Autokessel.

Rohstoffe

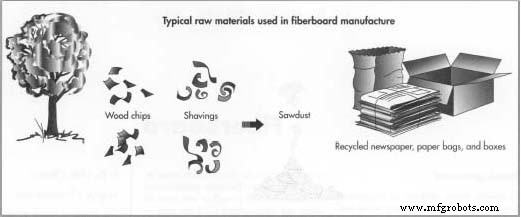

Holzspäne, Späne und Sägemehl bilden typischerweise die Rohstoffe für Faserplatten. Da jedoch Recycling und Umweltaspekte zur Norm werden, werden auch Altpapier, Maisseide und sogar Bagasse (Fasern aus Zuckerrohr) verwendet. Auch andere Materialien werden zu MDF recycelt. Ein Unternehmen verwendet trockene Abfallstoffe  Holzspäne, Späne und Sägemehl bilden typischerweise die Rohstoffe für Faserplatten. Da jedoch Recycling und Umweltfragen zur Norm werden, werden Altpapier, Maisseide, Bagasse (Fasern aus Zuckerrohr), Pappe, Getränkebehälter aus Karton mit Kunststoffen und Metallen, Telefonbücher und alte Zeitungen verwendet. mit einer Rate von 100.000 Tonnen pro Jahr. Neben Altholz werden bei diesem Unternehmen Pappe, kunststoff- und metallhaltige Getränkebehälter aus Karton, Telefonbücher und alte Zeitungen verwendet. Kunstharze werden verwendet, um die Fasern miteinander zu verbinden, und andere Additive können verwendet werden, um bestimmte Eigenschaften zu verbessern.

Holzspäne, Späne und Sägemehl bilden typischerweise die Rohstoffe für Faserplatten. Da jedoch Recycling und Umweltfragen zur Norm werden, werden Altpapier, Maisseide, Bagasse (Fasern aus Zuckerrohr), Pappe, Getränkebehälter aus Karton mit Kunststoffen und Metallen, Telefonbücher und alte Zeitungen verwendet. mit einer Rate von 100.000 Tonnen pro Jahr. Neben Altholz werden bei diesem Unternehmen Pappe, kunststoff- und metallhaltige Getränkebehälter aus Karton, Telefonbücher und alte Zeitungen verwendet. Kunstharze werden verwendet, um die Fasern miteinander zu verbinden, und andere Additive können verwendet werden, um bestimmte Eigenschaften zu verbessern.

Der Herstellungsprozess

Prozess

Fortschrittliche Technologie und Verarbeitung haben die Qualität der Faserplatten verbessert. Dazu zählen Innovationen in der Holzaufbereitung, Harzrezepturen, Presstechnik und Plattenschleiftechniken. Die fortschrittliche Presstechnologie hat die Gesamtpresszyklen verkürzt, während die Antistatiktechnologie auch zu einer längeren Lebensdauer des Bandes während des Schleifprozesses beigetragen hat.

Holzvorbereitung

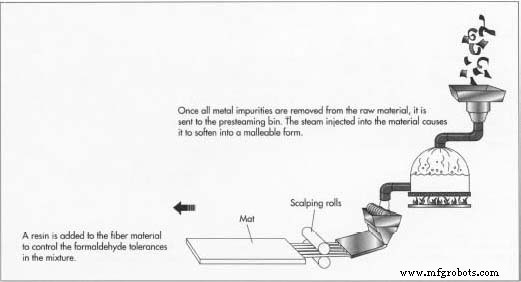

- 1 Die Herstellung von Qualitätsfaserplatten beginnt mit der Auswahl und Veredelung der Rohstoffe, die größtenteils aus Spänen und Spänen aus Säge- und Sperrholzwerken recycelt werden. Das Rohmaterial wird zunächst mit einem Magneten von metallischen Verunreinigungen befreit. Als nächstes wird das Material in große Brocken und kleine Flocken getrennt. Die Flocken werden in Sägemehl- und Hackschnitzelhaufen getrennt.

- 2 Das Material wird erneut durch einen Magnetdetektor geschickt, wobei das zurückgewiesene Material zur Wiederverwendung als Brennstoff getrennt wird. Gutes Material wird gesammelt und in einen Vordämpfbehälter geleitet. In den Behälter wird Dampf eingespritzt, um das Material zu erhitzen und zu erweichen. Die Fasern werden zuerst einer seitlichen Schneckenzuführung und dann einer Stopfschneckenzuführung zugeführt, die die Fasern komprimiert und Wasser entfernt. Das komprimierte Material wird dann einem Refiner zugeführt, der das Material in brauchbare Fasern zerreißt. Manchmal kann die Faser einem zweiten Raffinationsschritt unterzogen werden, um die Faserreinheit zu verbessern. Größere Motoren an den Refinern werden manchmal verwendet, um Fremdkörper aus dem Prozess auszusieben.

Aushärten und Pressen

-

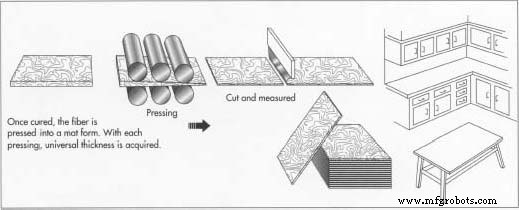

3 Harz wird vor dem Raffinationsschritt zugegeben, um die Formaldehydtoleranzen in der Mischung zu kontrollieren, und nach dem Raffinieren wird ein Katalysator zugegeben. Die Fasern werden dann in einen Flash-Rohr-Trockner geblasen, der entweder mit Öl oder Gas beheizt wird. Das Verhältnis von festem Harz zu Faser wird sorgfältig durch Wiegen jeder Zutat kontrolliert. Als nächstes wird die Faser durch Scalping-Walzen geschoben, um eine Matte mit gleichmäßiger Dicke zu erzeugen. Diese Matte durchläuft mehrere Pressschritte, um eine brauchbarere Größe zu erhalten, und wird dann vor dem letzten Pressschritt auf die gewünschte Breite zugeschnitten. Eine kontinuierliche Presse, die mit einer großen Trommel ausgestattet ist, verdichtet die Matte mit einer gleichmäßigen Geschwindigkeit, indem sie die Mattenhöhe überwacht. Pressen sind mit elektronischen Steuerungen ausgestattet, um eine genaue Dichte und Festigkeit zu gewährleisten. Die resultierende Platte wird vor dem Abkühlen mit Sägen auf die entsprechende Länge geschnitten.

Pressen verfügen über ausgeglichene, simultane Schließsysteme, die Hydraulikzylinder verwenden, um eine Plattennivellierung zu bewirken, die in Verbindung mit einer Vierpunkt-Positionssteuerung eine bessere individuelle Plattendickensteuerung ermöglicht. Das Hydrauliksystem kann die Presse mit Geschwindigkeiten und Drücken schließen, die Probleme beim Vorhärten der Platten reduzieren und gleichzeitig die Gesamtpresszyklen verkürzen.

Plattenschleifen

- 4 Um eine glatte Oberfläche zu erzielen, werden die Platten mit Schleifbändern geschliffen. Typischerweise wurde Siliziumkarbid verwendet, aber mit der Forderung nach feineren Oberflächen werden andere keramische Schleifmittel verwendet, einschließlich Zirkoniumoxid, Aluminiumoxid und Aluminiumoxid. Achtkopf-Schleifausrüstung und doppelseitiges Sortieren verbessern die Konsistenz der Oberflächenglätte. Antistatische Technologie wird verwendet, um die statische Elektrizität zu entfernen, die zu einer schnellen Belastung und übermäßigem Schleifstaub beiträgt, wodurch die Lebensdauer des Bandes erhöht wird.

Abschluss

- 5 Platten können je nach Endprodukt verschiedene Veredelungsschritte durchlaufen. Es können verschiedenste Lackfarben aufgetragen werden, sowie verschiedene Holzdekore. Guillotine-Schneiden wird verwendet, um die Faserplatte in große Platten (z. B. 100 Zoll breit) zu schneiden. Für kleinere Blattgrößen wie 42 x 49 Zoll (107 x 125 cm) wird Stanzen verwendet. Spezialmaschinen werden zum Schneiden von Faserplatten in schmale Streifen von 1-24 Zoll (2,5 -61 cm) Breite verwendet.

- 6 Laminiermaschinen werden verwendet, um Vinyl, Folie und andere Materialien auf die Oberfläche aufzubringen. Bei diesem Prozess wird eine Rolle Faserplattenmaterial abgewickelt, zwischen zwei Rollen transportiert, wo der Klebstoff aufgetragen wird, die klebstoffbeschichtete Faserplatte mit dem Kaschiermaterial zwischen einem anderen Rollensatz kombiniert und die kombinierten Materialien in den Laminator geschickt.

Qualitätskontrolle

Die meisten MDF-Werke verwenden eine computergestützte Prozesssteuerung, um jeden Herstellungsschritt zu überwachen und die Produktqualität aufrechtzuerhalten. In Kombination mit Endlosgewichtsbändern, Flächengewichtsmessgeräten, Dichteprofilmonitoren und Dickenmessgeräten wird die Produktkonsistenz aufrechterhalten. Darüber hinaus hat das American National Standards Institute Produktspezifikationen für jede Anwendung sowie Formaldehyd-Emissionsgrenzwerte festgelegt. Da sich Umweltvorschriften und Marktbedingungen ständig ändern, werden diese Standards überarbeitet.

Die Platten können je nach Endprodukt einer Vielzahl von Endbearbeitungsschritten unterzogen werden. Es können verschiedenste Lackfarben aufgetragen werden, sowie verschiedene Holzdekore. Zum Beispiel werden Laminiermaschinen verwendet, um Vinyl, Folie und andere Materialien auf die Oberfläche aufzubringen.

Die Platten können je nach Endprodukt einer Vielzahl von Endbearbeitungsschritten unterzogen werden. Es können verschiedenste Lackfarben aufgetragen werden, sowie verschiedene Holzdekore. Zum Beispiel werden Laminiermaschinen verwendet, um Vinyl, Folie und andere Materialien auf die Oberfläche aufzubringen.

Der neueste Standard für MDF, ANSI Standard A208.2, ist die dritte Version dieses Industriestandards. Diese Norm klassifiziert MDF nach Dichte und Verwendung (innen oder außen) und identifiziert vier Produktqualitäten für den Innenbereich. Zu den identifizierten Spezifikationen gehören physikalische und mechanische Eigenschaften, Maßtoleranzen und Formaldehyd-Emissionsgrenzwerte. Die Spezifikationen werden sowohl in metrischen als auch in Zoll-Pfund-Grenzen angegeben.

Zu den gemessenen physikalischen und mechanischen Eigenschaften des Endprodukts gehören Dichte und spezifisches Gewicht, Härte, Bruchmodul, Abriebfestigkeit, Schlagzähigkeit, Elastizitätsmodul und Zugfestigkeit. Außerdem werden Wasseraufnahme, Dickenquellung und innere Klebkraft gemessen. Die American Society for Testing of Materials hat einen Standard (D-1037) zum Testen dieser Eigenschaften entwickelt.

Die Zukunft

Obwohl 1996 über 750 neue Anlagen hinzukamen, wurde für 1997 ein Rückgang des MDF-Verbrauchs um bis zu 10 % unter das prognostizierte Niveau erwartet. Für bestimmte Märkte sind die Nutzungsraten gesunken und die Exporte sind zurückgegangen. Trotz dieses Trends werden einige Werke weiterhin in Hightech-Ausrüstung und Umweltkontrollen investieren, um ein qualitativ hochwertiges Produkt herzustellen.

Umweltauflagen werden die Faserplattenindustrie weiterhin vor Herausforderungen stellen. Obwohl Harnstoff-Formaldehyd-Harze aufgrund ihrer geringen Kosten und ihrer schnellen Aushärtungseigenschaften in der MDF-Industrie vorherrschend verwendet werden, weisen sie potenzielle Probleme mit der Formaldehyd-Emission auf. Phenol-Formaldehyd-Harze sind eine mögliche Lösung, da sie nach der Härtung kein Formaldehyd abgeben. Diese Harze sind zwar teurer, aber Voruntersuchungen haben gezeigt, dass sie in deutlich geringeren Mengen eingesetzt werden können und ähnliche Verarbeitungszeiten wie das Harnstoffharz erreichen.

Die Fortschritte in der Fertigungstechnologie werden ebenfalls fortgesetzt, einschließlich Plattenbearbeitungsmaschinen und Schneidwerkzeugen. Schließlich werden Pressmaschinen entwickelt, die das Vorhärten eliminieren und die individuelle Plattendickenvariation reduzieren. MDF und andere Holzwerkstoffprodukte werden noch konsistenter in den Kanteneigenschaften und der Oberflächenglätte und haben bessere physikalische Eigenschaften und Dickenkonsistenz. Diese Verbesserungen werden dazu führen, dass mehr Möbel- und Schrankhersteller solche Produkte in ihre Designs integrieren.

Herstellungsprozess