Fußballhelm

Hintergrund

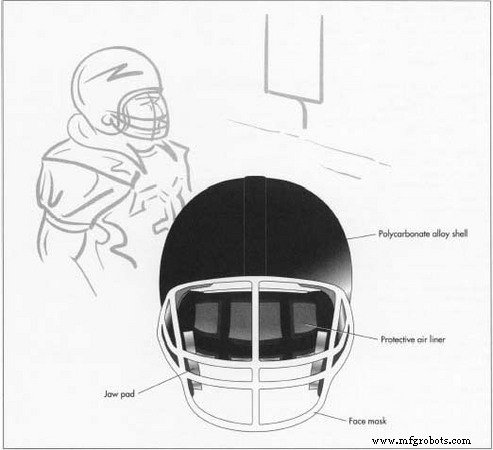

Amateur- und Profifußballer tragen gleichermaßen Schutzkleidung, um das Verletzungsrisiko beim Fußballspiel zu verringern. Der Football-Helm mit Kinnriemen, Gesichtsmaske und optionalem Mundschutz ist ein Beispiel für Schutzausrüstung.

Der Football-Helm dient auch einem ästhetischen Zweck. Da der Helm das Logo des Teams trägt, dient er als Markenzeichen. Die Los Angeles Rams sind die erste Fußballmannschaft, die Grafiken für ihre Helme entworfen hat. Die Widderhörner zieren noch immer ihre Helme und lassen ihre Gegner wissen, dass sie keine Angst haben, mit ihnen zusammenzustoßen.

Die ersten Helme, um 1915, waren einfache Kopfbedeckungen aus Leder ohne Gesichtsmasken. Mit ihrem Flat-Top-Design ähnelten sie stark der weichen Lederkopfbedeckung der heutigen Wrestler. Das Design dieser Helme schützte in erster Linie die Ohren der Spieler; Doch ohne Ohrlöcher machte diese Art von Helm die Kommunikation auf dem Feld praktisch unmöglich.

Helme mit härterem Leder zum Schutz des Schädels tauchten erstmals während des Ersten Weltkriegs auf. In den folgenden Jahren wurden immer härtere Leder verwendet, um noch mehr Schutz zu bieten. Im gleichen Zeitraum kam die erste Stoffpolsterung auf den Plan, um Stöße abzufedern, die durch Kollisionen verursacht werden. Die Helmhersteller begannen auch, das Flat-Top-Design auslaufen zu lassen und es durch eine ovalere Form zu ersetzen. Der Vorteil dieser neuen Form bestand darin, dass Schläge auf den Kopf nach einer Seite abgelenkt werden konnten, anstatt die Oberseite des Kopfes zu zwingen, den Großteil des Aufpralls zu absorbieren.

Das Design von Footballhelmen machte 1939 einen großen Schritt, als die John T. Riddell Company Kunststoffhelme einführte. Dies führte auch zu einer Neugestaltung von Helmbändern, die bisher für die Befestigung um den Hals konzipiert waren. Das Redesign erforderte, dass die Riemen am Kinn befestigt werden.

Innerhalb von 10 Jahren wurden Lederhelme obsolet. Zwei weitere bedeutende Ereignisse fanden in den 1940er Jahren statt. Die National Football League (NFL) machte die Ausrüstung für Footballhelme erforderlich, und die erste Gesichtsmaske wurde entwickelt.

Seit den 1970er-Jahren haben Football-Helme eine andere Rolle übernommen – die des Souvenirs. Fußballfans haben die Nachfrage nach Nachbildungen von Fußbällen ihrer Lieblingsmannschaft geweckt, die in praktisch jedem Geschäft zu finden sind, das sich auf Sport-Erinnerungsstücke spezialisiert hat.

Rohstoffe

Die für die Herstellung von Fußballhelmen verwendeten Materialien haben sich von Leder über härteres Leder bis hin zu geformten Polycarbonatschalen entwickelt, die heute aufgrund ihrer Festigkeit und ihres Gewichts verwendet werden.

Design

Vom frühen Flat-Top-Design ohne Löcher für die Ohren bis hin zur eher ovalen Form fand in den frühen 1970er Jahren wahrscheinlich die einzige Innovation mit dem größten Einfluss auf das Design von Footballhelmen statt. Dr. Richard Schneider vom University of Michigan Hospital soll geglaubt haben, dass Luft der effektivste Weg zum Schutz vor stumpfer Gewalt ist. Mit dieser Theorie im Hinterkopf erfand er eine aufblasbare Blase für den Einsatz in einem Football-Helm.

Ein Prototyp wurde vom Team der University of Michigan entwickelt und verwendet. Es dauerte nicht lange, bis die Bike Athletic Company Dr. Schneider engagierte und mit der Massenproduktion des Helms begann, der heute als AirTM-Helm der Schutt Sport Group bekannt ist.

Der Kinnriemen, der hilft, den Helm am Kopf des Spielers zu befestigen, begann als Riemen, die um den Hals befestigt wurden. Die Neugestaltung der Riemen zur Befestigung um das Kinn erfolgte 1939.

Die Gesichtsmaske, die meist aus Kunststoff- oder Metallstangen besteht, wird an der Vorderseite des Helms befestigt. Es gibt zwei Arten von Gesichtsmasken, den offenen Käfig und den geschlossenen Käfig. Der offene Käfig wird normalerweise von Quarterbacks, Running Backs, Wide Receivern und defensiven Backfield-Männern bevorzugt, da der offene Käfig – mit zwei oder drei horizontalen Balken und keinem vertikalen Balken über der Nase – eine bessere Sicht ermöglicht. Der geschlossene Käfig ist normalerweise die Wahl der Linienrichter, weil der geschlossene Käfig – ein vertikaler Balken, der mit zwei, drei oder vier horizontalen Balken über die gesamte Länge der Maske verläuft – hilft, die Finger und Hände anderer Spieler aus den Augen zu halten. In den 1970er Jahren wurde eine Vinylbeschichtung auf die Stäbe geschichtet, um sie vor Abplatzungen und Abrieb zu schützen. Bald wurden den Gesichtsmasken Farben hinzugefügt, um Spieler und Teams zu unterscheiden.

Das Logo einer Spielermannschaft ziert normalerweise beide Seiten des Helms.

In den 1970er Jahren hat eine als NOCSAE (National Operating Committee on Standards for Athletic Equipment) bekannte Gruppe Leistungsstandards für Footballhelme sowie vorgeschriebene Verben für den Helm selbst festgelegt. Das NOCSAE-Warnschild besagt, dass der Helm nicht zum Schlagen eines Gegners verwendet werden darf. Eine solche Aktion verstößt gegen die Fußballregeln und kann zu schweren Hirn- oder Nackenverletzungen führen. Das Fußballspiel an sich kann zu Verletzungen führen, und kein Helm kann all diese Verletzungen verhindern. Die Warnung weist die Spieler auch darauf hin, den Helm auf eigene Gefahr zu verwenden. Diese NOCSAE-Warnung musste in jedem Helm angebracht werden. 1983 begann die NOCSAE-Warnung auf der Außenseite jedes Helms zu erscheinen.

Ein weiteres Konstruktionsmerkmal war die Verwendung von Funkempfängern in den Helmen, damit Trainer Spiele an ihre Signalrufer weitergeben können. Um den Fans das Spiel näher zu bringen, wurde auch eine "Helm-Cam" verwendet, damit die Fans genau sehen können, was die Spieler auf dem Spielfeld sehen.

Der Herstellungsprozess

Prozess

- Die Helmaußenschale besteht aus einem robusten Kunststoff namens Polycarbonatlegierung. Die Polycarbonat-Legierung kommt in Form von Pellets in die Produktionsstätte – in Kisten mit thermoplastischen Pellets in der Größe von Bienen. Die Pellets werden in eine Spritzgussmaschine geladen, geschmolzen und in eine Kavität von der Größe eines Football-Helms gepresst. Es dauert ungefähr eine Minute, um eine Schale zu formen. Muscheln gibt es in kleinen, mittleren, großen und extra großen Größen.

- Die Schale fällt dann aus der Maschine.

- Als nächstes bohrt eine Mehrfachbohrvorrichtung 14-15 Löcher in die Form, ein Vorgang, der ungefähr 12-15 Sekunden dauert.

-

Als nächstes werden Schutzluftliner hergestellt. Bestimmte rotationsgeformte, einteilige Einlagen sind aufblasbar und werden im Helm verwendet, um eine richtige Passform zu erhalten und die Verteilung der durch einen Aufprall übertragenen Energie zu unterstützen. Andere speziell entwickelte Liner enthalten spezielle Schäume und energiedämpfende oder elastische Materialien. Wie Luft sind diese Materialien so konzipiert, dass sie kinetische Bewegungsenergie absorbieren und den Aufprall eines Schlags auf den Kopf verlangsamen oder verringern. Die Liner auf Schaumstoffbasis bestehen aus mehreren Teilen – eines für Rücken, Nacken und Seiten des Helms und ein weiteres für die Krone.

Um die für den Liner benötigten Spezialschäume herzustellen, werden große Schaumstoffplatten auf Maß gestanzt. Anschließend wird die Vinylummantelung auf Maß gestanzt. Ein Stück Vinyl wird in einen Vakuumformer geladen. Die Stücke des gestanzten Schaumstoffs werden in das Vinyl gelegt und thermogeformt, um eine luftdichte Versiegelung zu erzielen. Eine weitere Vinylschicht wird auf die Thermoform gelegt und der Vorgang wiederholt.

- Die Kieferpolster, die so konstruiert sind, dass sie unter das Ohrläppchen passen, werden angebracht. Verschiedene Größen oder Dicken sind erhältlich.

Materialien zur Herstellung von Footballhelmen haben sich von Leder über Horderleder zu geformten Polycarbonatschalen entwickelt, die werden heute wegen ihrer Stärke und ihres Gewichts verwendet.

Materialien zur Herstellung von Footballhelmen haben sich von Leder über Horderleder zu geformten Polycarbonatschalen entwickelt, die werden heute wegen ihrer Stärke und ihres Gewichts verwendet. - Anschließend werden Gesichtsmasken angebracht. Es gibt verschiedene Arten von Gesichtsmasken. Die Gesichtsmasken sind aus Stahldraht gefertigt und mit Kunststoff beschichtet. Es gibt auch drei verschiedene Versionen von Plastik-Gesichtsmasken.

- Anschließend werden die Kinnriemen angebracht.

- Die Helme können in allen Standardfarben lackiert werden. Es stehen über 50 Standardfarben zur Auswahl. Häufiger jedoch wird das Farbfinish bei der Konstruktion der Schale eingespritzt. Zierteile wie Abziehbilder werden in der Regel nicht vom Hersteller angebracht, sondern von der Organisation, die die Helme kauft. Die NFL macht auch ihre eigenen Aufkleber.

- Am Ende der Montagelinie wird jeder Helm einer Inspektion unterzogen, um sicherzustellen, dass die Verarbeitungsstandards eingehalten wurden. Erst dann wurde jeder Helm in einen Polybeutel und in einen Karton mit Fächern für den Versand an das Lager gelegt. Jeder Helm hat eine Seriennummer im Inneren der Schale und die entsprechende Seriennummer ist außen am Karton angebracht.

Helmüberholungsprozess

Die regelmäßige Helmüberholung trägt dazu bei, dass jeder Sportler im vollen Umfang seiner Ausrüstung geschützt ist. Dieser Aufarbeitungsprozess trägt auch dazu bei, die effektive Lebensdauer des Helms zu verlängern und die Austauschkosten zu senken.

- Hochdruckdüsen sprühen Reinigungs- und Desinfektionslösungen auf den Helm, um Schmutz zu entfernen und ihn zu desinfizieren. Getrennt davon werden innere Schutzauskleidungen und Zubehör gereinigt und desinfiziert.

- Unter Verwendung von Glasperlen durch einen sorgfältig kontrollierten Drucksandstrahler wird lose und abplatzende Farbe entfernt. Zum Entfernen von Abziehbildern und verbleibenden Klebstoffresten werden Luftpuffer und Wattepads verwendet.

- Druck- und Durchflusskontrolldüsen werden verwendet, um Farbe gleichmäßig aufzutragen, um die Farbhaftung zu maximieren.

- Gesichtsmasken werden abgenommen und überprüft und dann mit korrosionsbeständiger Hardware wieder am überholten Helm angebracht.

- Nach gründlicher Reinigung und Desinfektion werden Kieferpolster und Kinnriemen überprüft und dann wieder angebracht.

- Jeder Helm wird innen und außen von Hand poliert und abgewischt, um den Glanz und die Sauberkeit des Helms zu maximieren.

- Jeder Helm ist in einem Polybeutel verpackt, um ihn staubfrei zu halten.

- Helme werden dann in Kartons verpackt, die die Helme während des Transports schützen sollen.

Qualitätskontrolle

Das für die Helmschale verwendete Material muss den anerkannten Standardrichtlinien der NOCSAE entsprechen. Alle eingehenden Rohstoffe, die zur Herstellung von Footballhelmen verwendet werden sollen, unterliegen einer Kontrolle. Nach der Produktion der Helme werden drei von 1.000 Helmen jeder Größe und Ausführung vom Band ins Produktprüflabor gebracht, wo sie auf eine quasi-humanoide Kopfform aufgesetzt und einer Reihe von Aufpralltests unterzogen werden. Pro Tag werden ca. 10 bis 15 Helme getestet.

Die Zukunft

Ein neues Helmdesign, das getestet wird, ist eine einteilige Helm-/Schulterpolster-Kombination, die zum Schutz der Spieler beitragen kann, indem die Kraft auf den gesamten Rumpf verteilt wird, nicht nur auf Kopf und Nacken. Dieses Produkt befindet sich noch in der Testphase. Protective Sports Equipment hat ein Sicherheitszubehör aus Polyurethan entwickelt, das am Football-Helm befestigt werden kann, um Stöße zu reduzieren, die zu Gehirnerschütterungen führen können. Beim Aufprall kehrt der ProCap in seine ursprüngliche Form zurück. Das Design und das Material, das bei der Herstellung des ProCap verwendet wurde, ermöglichen eine größere Stoßdämpfung bei einer Kollision. Erste Tests des Sicherheitszubehörs aus Polyurethan hatten keine schlüssigen Ergebnisse. Es werden deutlich mehr Tests und Bewertungen durchgeführt, bevor dieses Produkt akzeptiert wird.

Riddell sagte, dass seine Forschungs- und Entwicklungsabteilung auf Vorschläge und Forderungen von Personen mit einem berechtigten Interesse am Fußball hört. Sie suchen ständig nach neuen Rohstoffen, die helfen, den Aufprall beim Auftreffen eines Helms auf ein anderes Objekt zu verteilen oder die Verzögerungszeit zu verlängern. Die derzeit verwendete runde/tropfenförmige Konfiguration gleitet von einem anderen Helm und trägt als solche dazu bei, vor Rotationsverletzungen zu schützen, im Gegensatz zu der Helmform, die von Hockeyspielern getragen werden kann, die sich zusammenschließen können.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- 5 Vorteile eines Motorradhelms aus Kohlefaser

- Wenn Ihre militärische Fußballmannschaft mehr Licht bei den Spielen benötigt

- ABB baut „intelligentes“ Fußballstadion für FK Austria

- 8 verschiedene Arten von Schweißhelmen mit Vor- und Nachteilen

- Was ist der Schleifmodus bei einem Schweißhelm?

- IOT IM FUSSBALL:BEYOND GOAL LINE TECHNOLOGY