Arduino CNC-Schaumschneidemaschine

In diesem Tutorial lernen wir, wie man eine Arduino CNC-Schaumschneidemaschine baut. Dies ist eine typische DIY-CNC-Maschine, da sie aus einfachen und billigen Materialien, einigen 3D-gedruckten Teilen und einem Arduino als Controller besteht.

Sie können sich das folgende Video ansehen oder das schriftliche Tutorial unten lesen.

Anstelle von Bits oder Lasern ist das Hauptwerkzeug dieser Maschine ein heißer Draht oder eine spezielle Art von Widerstandsdraht, der richtig heiß wird, wenn Strom durch ihn fließt. Der heiße Draht schmilzt oder verdampft den Schaum beim Durchlaufen, sodass wir präzise und einfach jede gewünschte Form erhalten können.

Ich sagte leicht, weil der Bau einer CNC-Maschine eigentlich gar nicht so schwer ist. Wenn Sie Anfänger sind und darüber nachdenken, Ihre erste DIY-CNC-Maschine zu bauen, bleiben Sie einfach dran, denn ich werde erklären, wie alles funktioniert. Ich zeige Ihnen den gesamten Prozess des Baus, beginnend mit dem Entwerfen der Maschine, dem Anschließen der elektronischen Komponenten, dem Programmieren des Arduino und erkläre auch, wie Sie Ihre Formen vorbereiten, G-Codes erstellen und die Maschine mit kostenlosen Open-Source-Programmen steuern. Tauchen wir also ein.

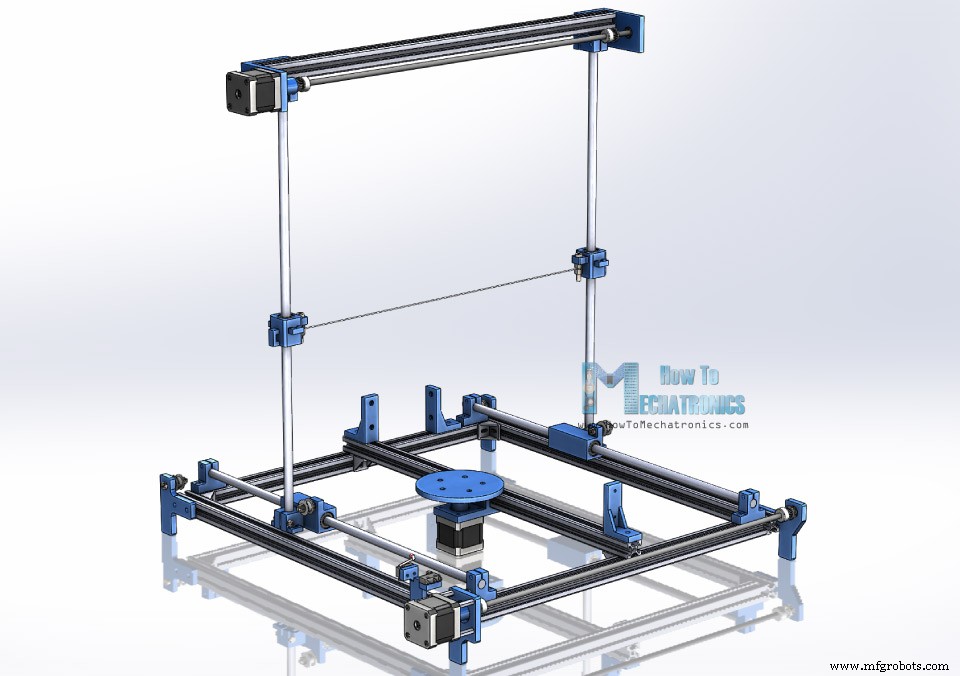

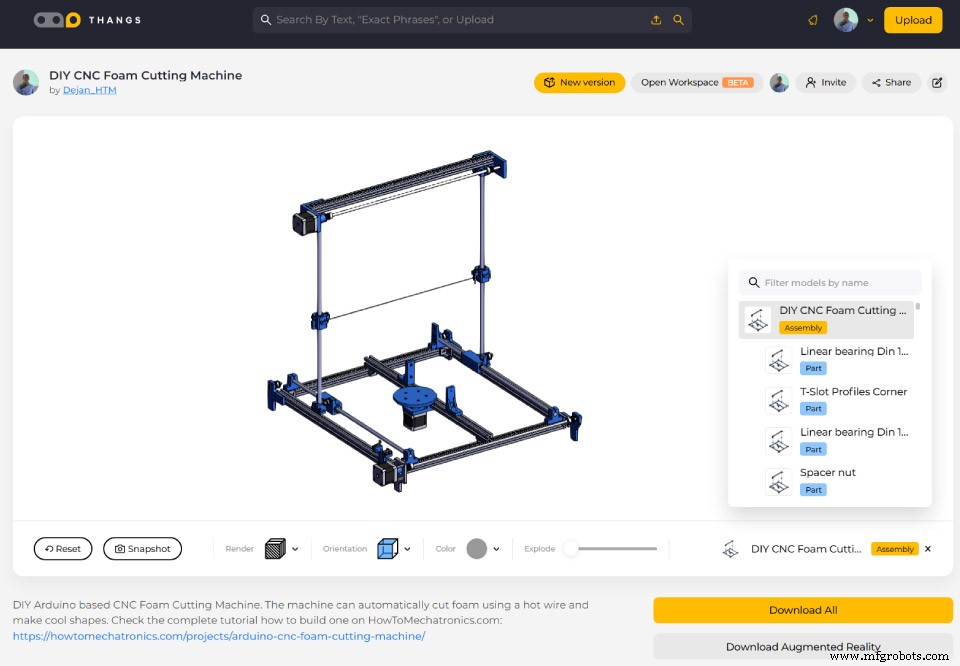

Hier ist zunächst das 3D-Modell dieser Maschine. Sie können das 3D-Modell unten herunterladen.

Sie können dieses 3D-Modell finden und herunterladen sowie es in Ihrem Browser auf Thangs erkunden.

Laden Sie das 3D-Montagemodell unter Thangs herunter.

STL-Dateien für den 3D-Druck:

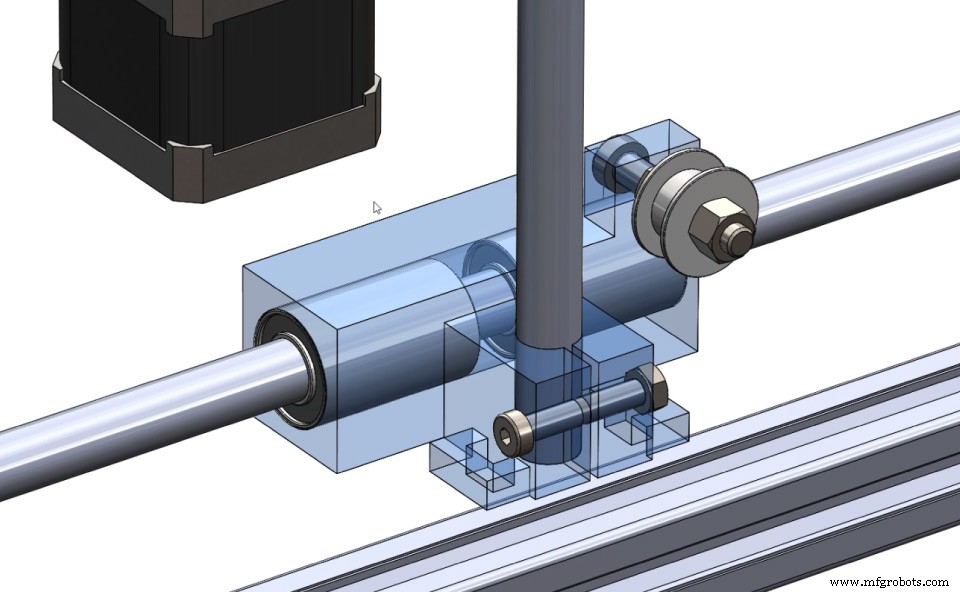

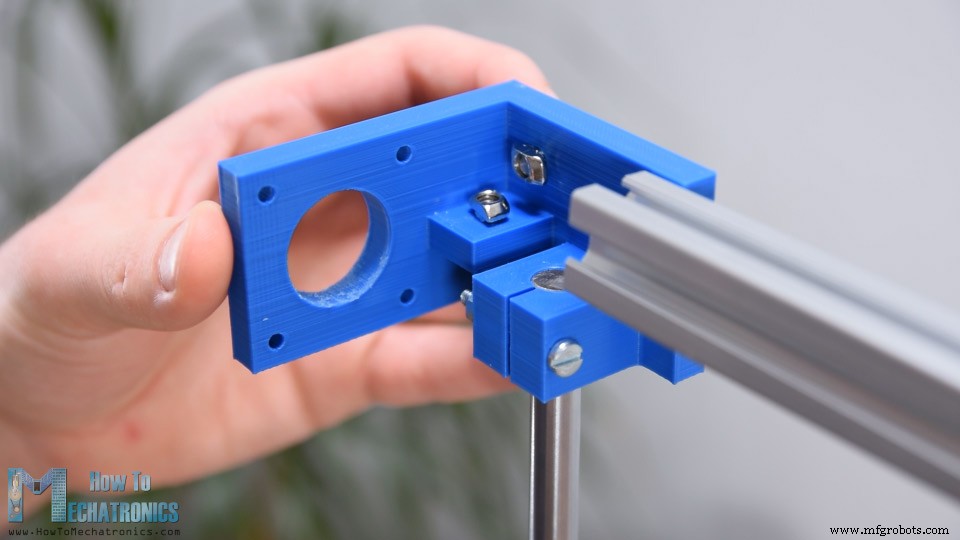

Die Grundkonstruktion besteht aus 20 x 20 mm T-Nut-Aluminiumprofilen. Ich habe mich für diese Profile entschieden, weil sie einfach zu verwenden sind, wir beim Zusammenbau keine Löcher oder ähnliches bohren müssen, und außerdem sind sie wiederverwendbar, wir können sie leicht zerlegen und für andere Projekte verwenden. Die Bewegung jeder Achse wird durch die Verwendung von Linearlagern erreicht, die auf glatten 10-mm-Stangen gleiten. Ich habe zwei Stäbe für jede Achse verwendet.

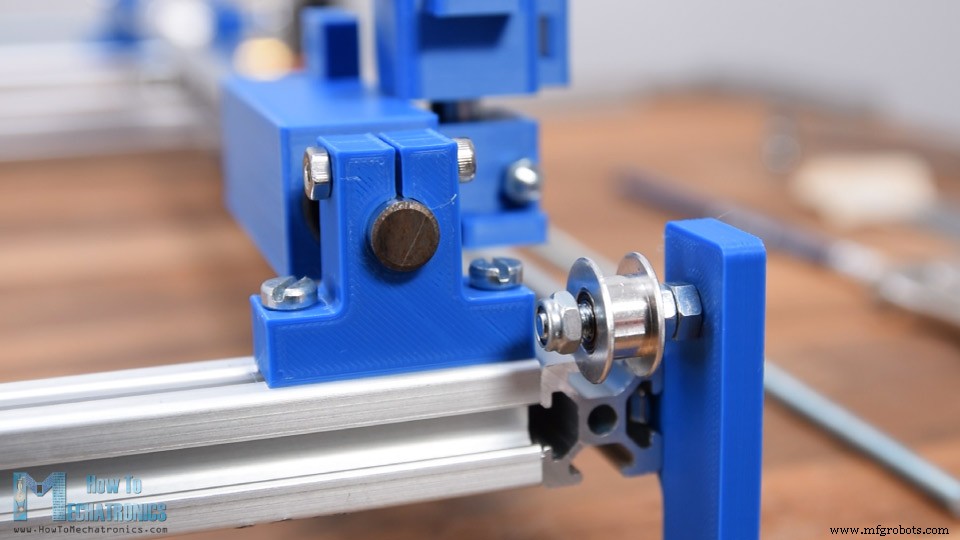

Die Gleitblöcke sehen vielleicht etwas seltsam aus, aber sie sind so konstruiert, dass sie einfach als einzelnes Teil 3D-gedruckt werden können und gleichzeitig mehrere Funktionen haben. So nimmt beispielsweise der X-Gleitklotz die beiden Linearlager auf, er hält die Stange der Y-Achse, er hält die Riemenscheibe für den Riemen der Y-Achse, sowie er hat Griffe zum Anbringen des Riemens der X-Achse.

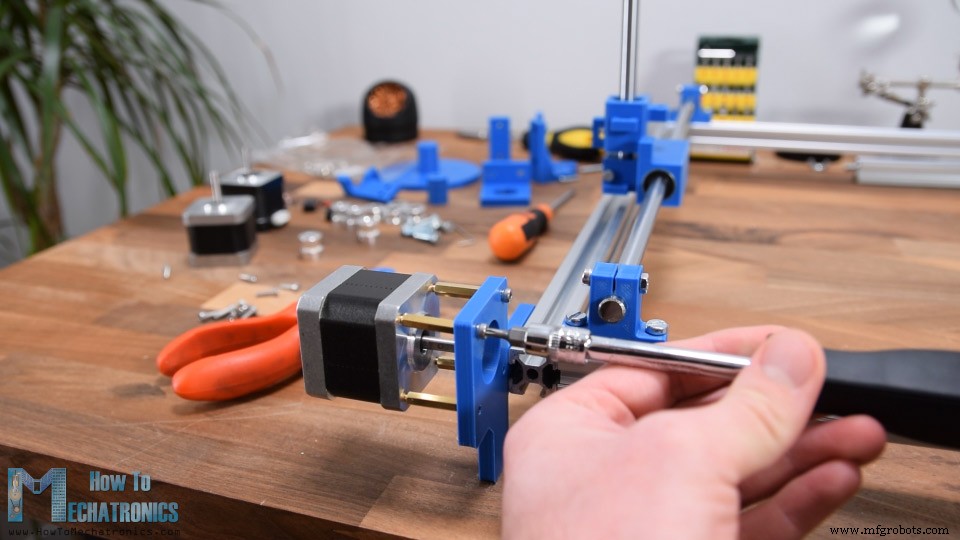

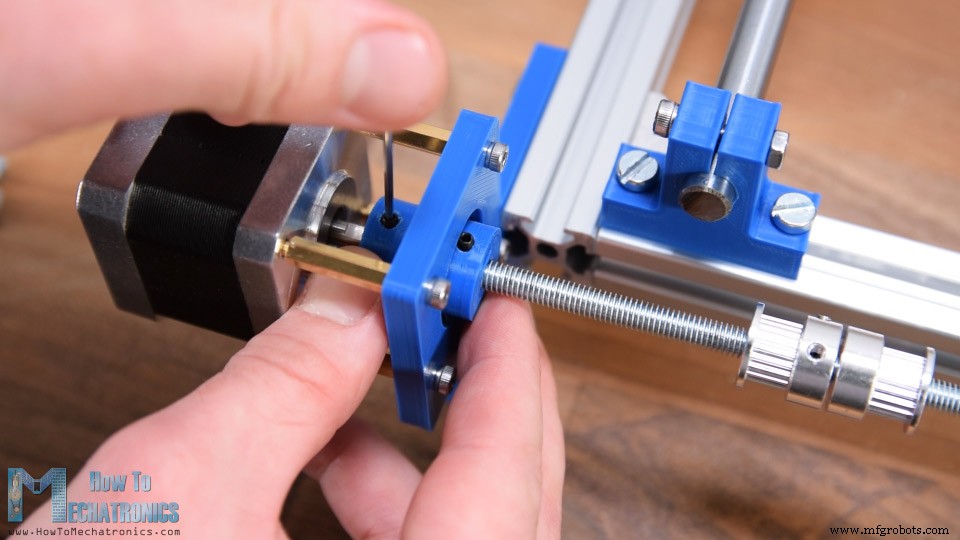

Für den Antrieb der Nutensteine verwenden wir NEMA 17 Schrittmotoren. Mit einer Wellenkupplung, einer einfachen Gewindestange, zwei Riemenscheiben und zwei Riemen können wir die beiden Gleitschuhe auf jeder Schiene gleichzeitig gleichmäßig antreiben.

Hier können wir auch feststellen, dass wir einen dritten Schrittmotor haben, der es der Maschine ermöglicht, 2,5D-Formen herzustellen, und wir werden etwas später im Video erklären, wie das funktioniert.

Insgesamt ist das Design in Bezug auf Konstruktion und Steifigkeit wahrscheinlich nicht so gut, aber mir ging es darum, eine funktionierende Maschine mit einem Minimum an Teilen zu ermöglichen und trotzdem in der Lage zu sein, die Arbeit zu erledigen.

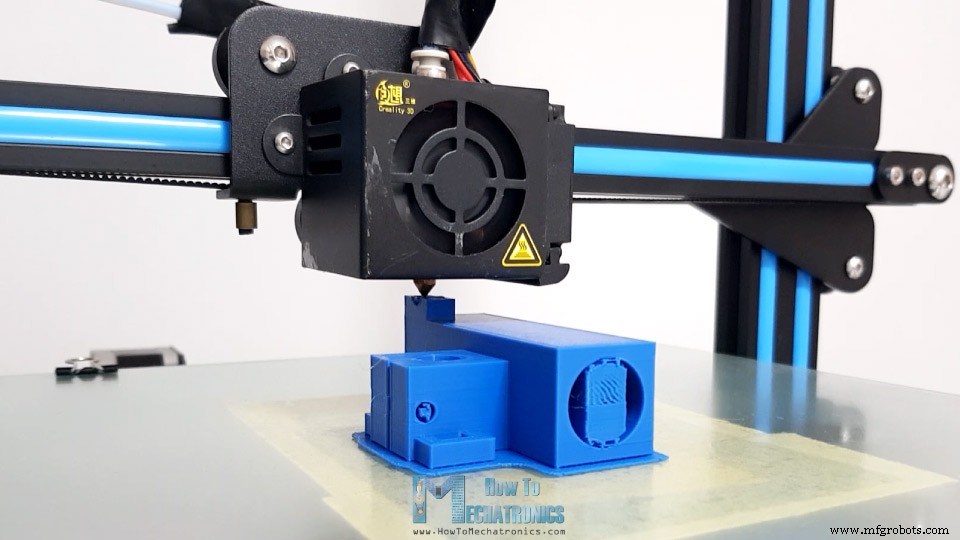

Für den 3D-Druck der Teile habe ich meinen Creality CR-10 3D-Drucker verwendet, der ein wirklich guter 3D-Drucker zu einem vernünftigen Preis ist.

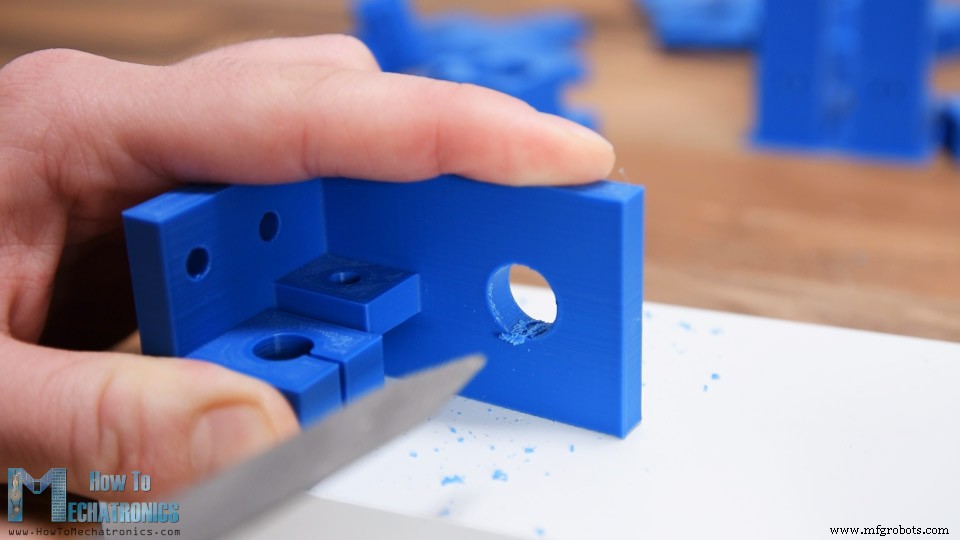

Beachten Sie, dass einige der 3D-gedruckten Teile etwas nachbearbeitet werden müssen oder das Stützmaterial vor der Verwendung entfernt werden sollte.

In einigen Fällen musste ich auch eine Raspel verwenden, um das überschüssige Material zu entfernen, ich schätze, aufgrund schlechter Unterstützungseinstellungen in der Slicing-Software.

Wie auch immer, jetzt habe ich alle Materialien bereit, damit ich mit dem Zusammenbau der Maschine beginnen kann.

Hier ist eine Liste aller Hauptkomponenten, die in dieser CNC-Maschine verwendet werden. Die Liste der Elektronikkomponenten finden Sie weiter unten im Schaltplanteil des Artikels.

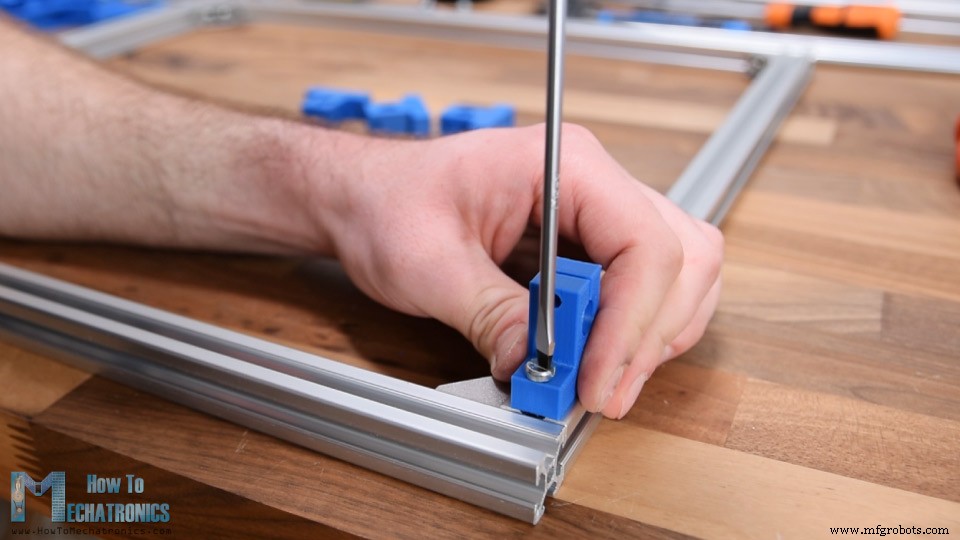

Die T-Nut-Aluminiumprofile, die ich hatte, waren 60 cm lang, also habe ich sie gemäß dem 3D-Modell mit einer Metallhandsäge zugeschnitten. Dann montierte ich mit den Eckwinkeln den Grundrahmen. Als nächstes montiere ich die Wellenklemmen für die X-Achse. Sie sehen, das Arbeiten mit T-Nutenprofilen ist so einfach, wir brauchen nur ein paar M5-Schrauben und T-Nutensteine, um alles Mögliche daran zu befestigen.

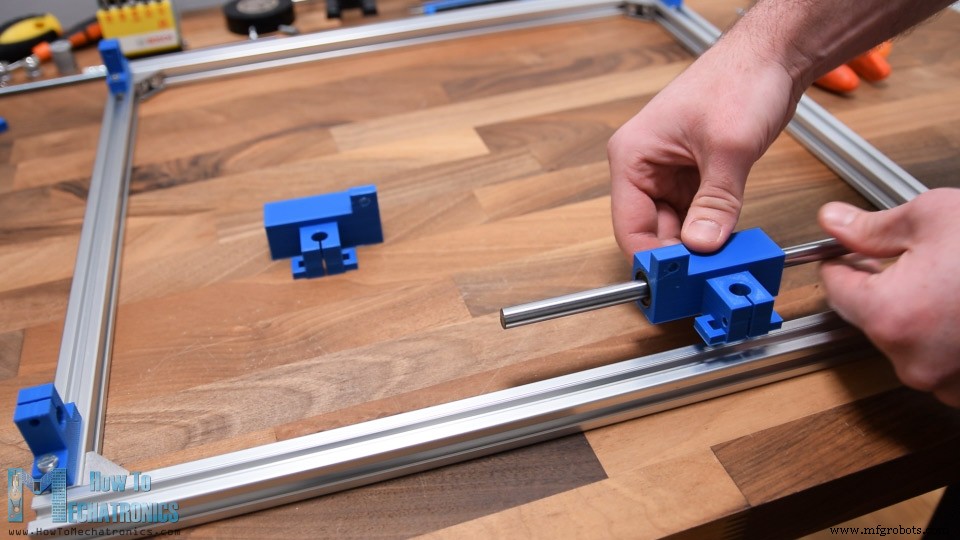

Als nächstes stecke ich die Schaftstange durch die Klemmen. Während die Hälfte eingeführt ist, müssen wir auch den X-Achsen-Gleitblock hinzufügen. Wir setzen einfach die beiden Lager hinein und setzen sie dann auf die Welle. Jetzt können wir die Welle auf die andere Seite schieben und mit einer M4-Schraube und einer Mutter die Welle festziehen. Diesen Vorgang habe ich auch für die andere Seite wiederholt.

Als nächstes müssen wir die Y-Achsen installieren. Dazu müssen wir zuerst die Stangen in die Nutensteine der X-Achse einsetzen, bündig mit der Unterseite des Teils platzieren und mit M4-Muttern und -Schrauben befestigen. Dann können wir die Nutensteine der Y-Achse einsetzen. Diese Gleitblöcke verwenden nur ein einziges Linearlager.

Oben auf den Y-Achsenstangen müssen wir die Montagehalterungen befestigen, die die beiden Y-Achsenstangen mit einem T-Nut-Profil auf der Oberseite verbinden. Auch hier verwenden wir die gleiche Methode, um sie an den Stangen zu befestigen. Zur Befestigung des T-Nutenprofils an den Montagewinkeln habe ich zuerst 3 M5-Schrauben und T-Nutensteine hinzugefügt. Dann habe ich einfach das Profil hineingeschoben und die Schrauben befestigt.

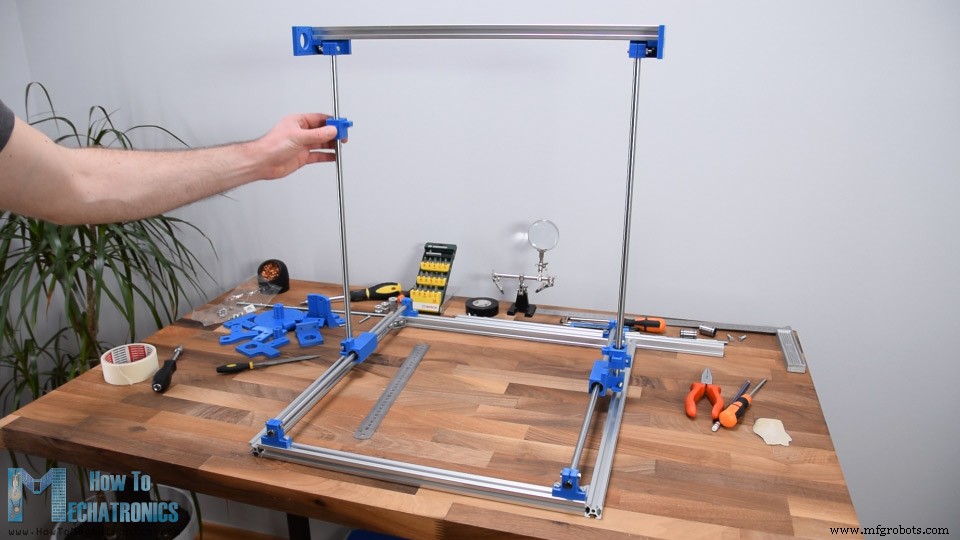

Damit haben wir also die Hauptkonstruktion gebaut und können uns sowohl in der X- als auch in der Y-Achse frei bewegen.

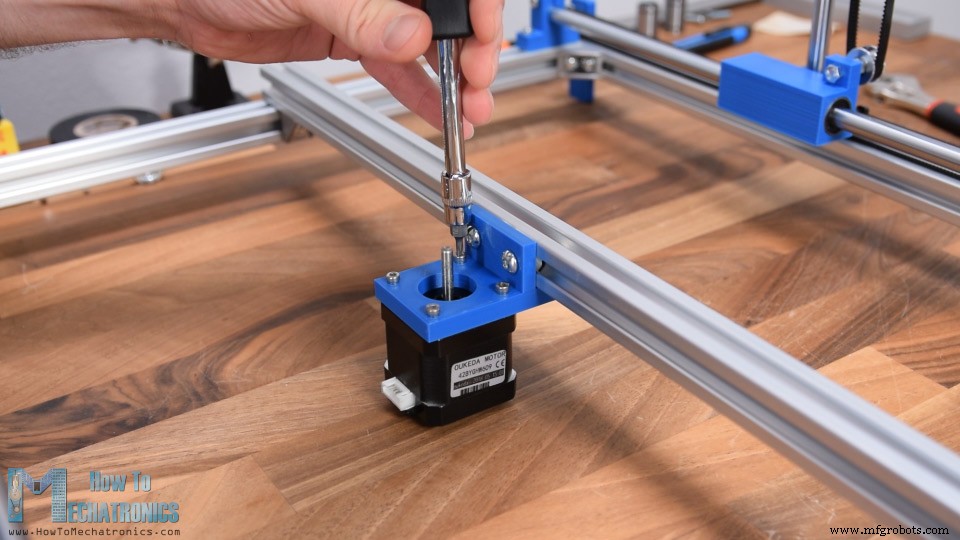

Als nächstes befestige ich die Beine am Grundrahmen. Auch das geht ganz einfach mit den T-Nut-Profilen. Sobald die Beine befestigt sind, werde ich den ersten Schrittmotor für die X-Achse einsetzen. In diesem Fall verwende ich 20 mm Distanzmuttern, um die Motorwelle zu distanzieren, damit ich später eine Riemenscheibe in der Nähe des Beins platzieren kann.

Ok, als nächstes habe ich eine einfache 6-mm-Gewindestange, die die beiden Riemen gleichzeitig antreibt. Also habe ich es erstmal zugeschnitten, ein Lager mit 6mm Innendurchmesser auf das gegenüberliegende Bein des Steppers gesetzt und die Gewindestange hindurchgeführt. Dann habe ich eine Mutter zur Befestigung der Stange am Lager und zwei Zahnscheiben für die Riemen eingesetzt.

Zum Verbinden der Gewindestange mit den Schrittmotoren habe ich eine Wellenkupplung mit einem 5 mm Loch auf der Schrittmotorseite und einem 6 mm Loch auf der Stangenseite 3D gedruckt. Die Wellenkupplung hat Schlitze zum Einsetzen von M3-Muttern und kann dann mit M3-Bolzen oder Madenschrauben einfach an der Motorwelle und der Gewindestange befestigt werden. Als nächstes müssen wir die Riemenscheiben in einer Linie mit den Griffen der Gleitblöcke positionieren und auch mit den Madenschrauben sichern.

Auf der gegenüberliegenden Seite der Maschine können wir die beiden Umlenkrollen einsetzen. Ich habe zu diesem Zweck einige M5-Schrauben und Muttern verwendet.

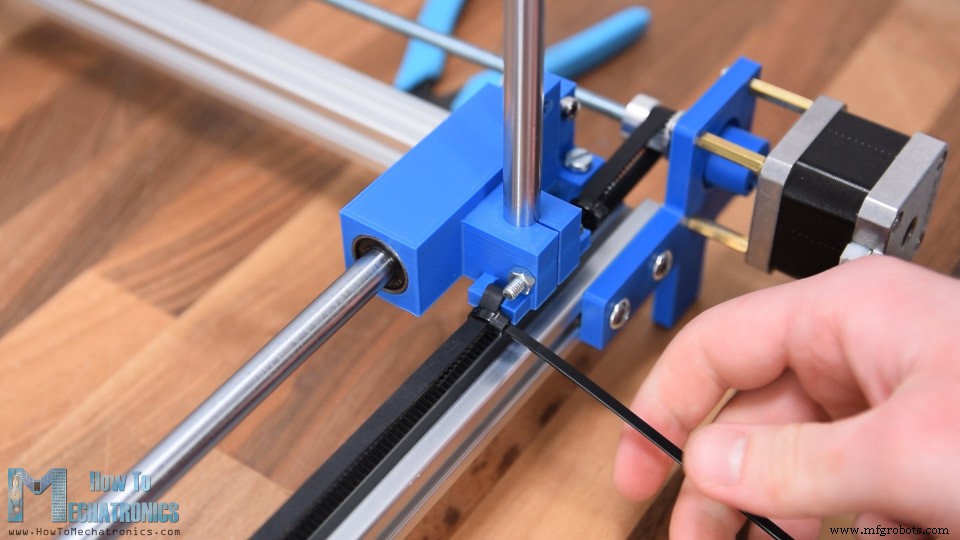

Ok, jetzt sind wir bereit, die GT2-Riemen für die X-Achse zu installieren. Zuerst habe ich den Riemen mit Hilfe eines Kabelbinders am Gleitklotz eingesteckt und befestigt. Dann habe ich den Riemen um die Zahnscheibe, auf der anderen Seite um die Umlenkrolle geführt, auf die passende Größe gekürzt und auf der anderen Seite des Nutensteins wieder mit einem Kabelbinder befestigt.

Diesen Vorgang habe ich auch für die andere Seite wiederholt. Bei der Befestigung der anderen Seite müssen wir darauf achten, dass die beiden Nutensteine auf der X-Achse auf der gleichen Position stehen. Zu diesem Zweck können wir sie einfach an das Ende der Schienen verschieben und so den Gurt spannen und mit einem Kabelbinder sichern. Damit ist der X-Achsen-Schiebemechanismus fertig.

Verwandte: DIY Pen Plotter mit automatischem Werkzeugwechsler | CNC-Ziehmaschine

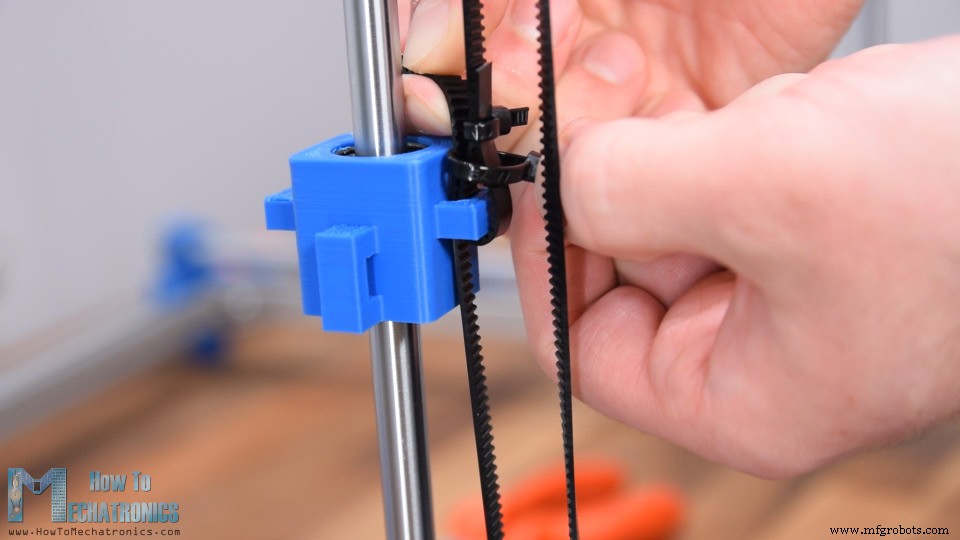

Als nächstes werden wir mit der gleichen Methode den Y-Achsenmechanismus zusammenbauen. Zur Befestigung des Riemens am Gleitstein verwenden wir wieder Kabelbinder. Hier hat der Gleitklotz nur einen Griff und um den Gürtel zu sichern, habe ich zuerst ein Ende des Gürtels mit einem Reißverschluss verbunden, dann habe ich den Gürtel straff genug gespannt und mit einem anderen Reißverschluss habe ich beide Enden des Gürtels gefangen. Jetzt kann ich einfach den vorherigen Reißverschluss entfernen und den überschüssigen Gürtel abschneiden. Wie bereits erwähnt, müssen wir bei der Befestigung des Riemens auf der anderen Seite darauf achten, dass sich die beiden Nutensteine auf der Y-Achse auf der gleichen Position befinden. Damit ist auch der Mechanismus der Y-Achse erledigt.

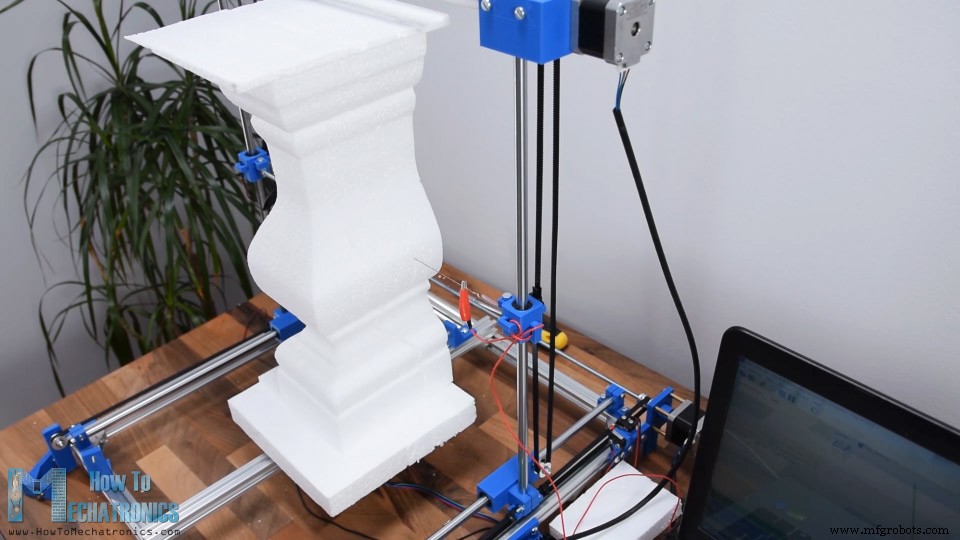

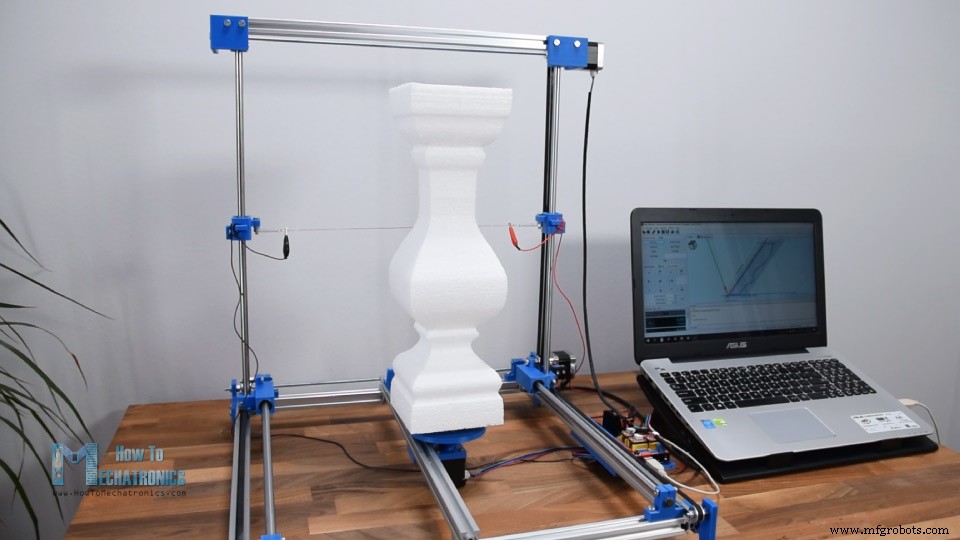

Als nächstes werde ich ein weiteres T-Nut-Profil über die X-Achse anbringen. Dieses Profil dient zum Anbringen des 3. Schrittmotors sowie zum Platzieren der Schaumstoffstücke darauf. Mit dem 3. Schrittmotor können wir mit dieser Maschine 2,5D oder sogar dreidimensionale Formen herstellen, wie zum Beispiel die Schachfigur.

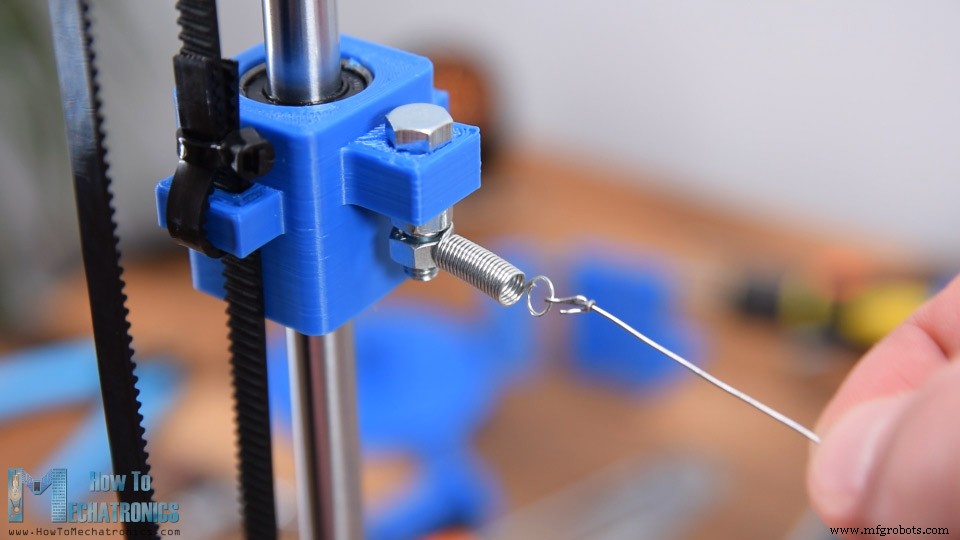

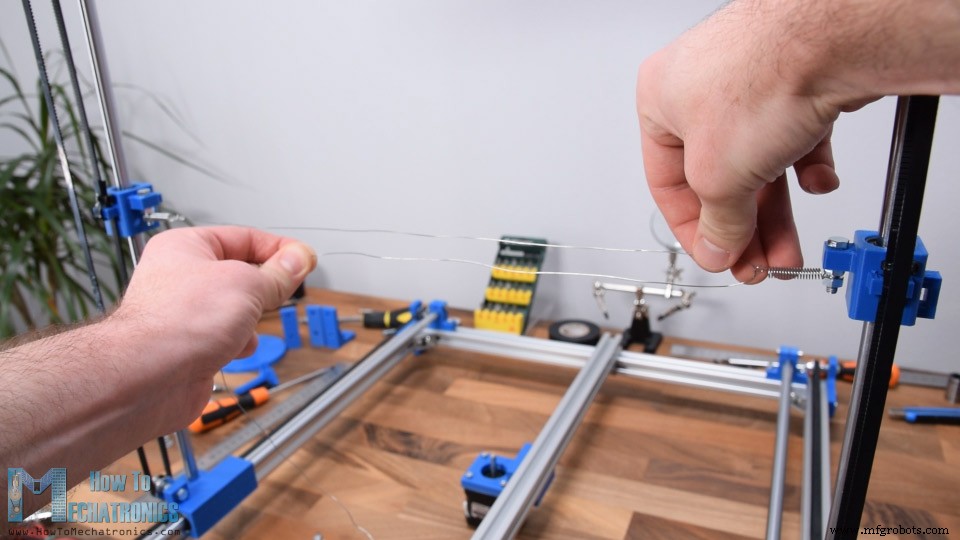

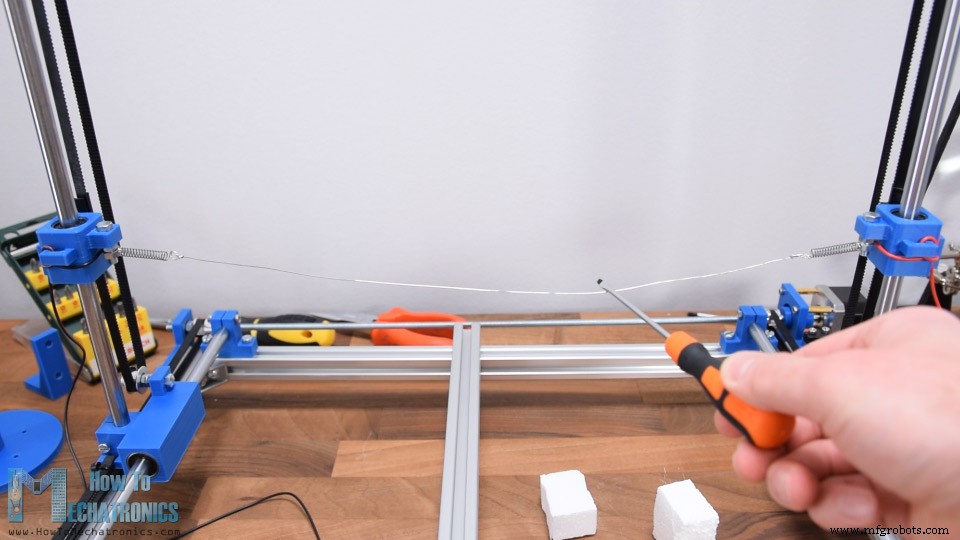

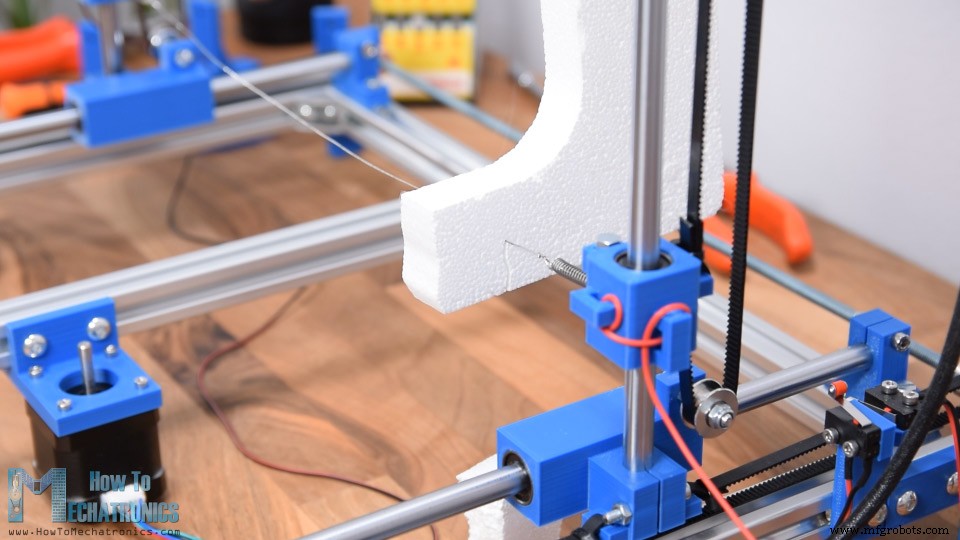

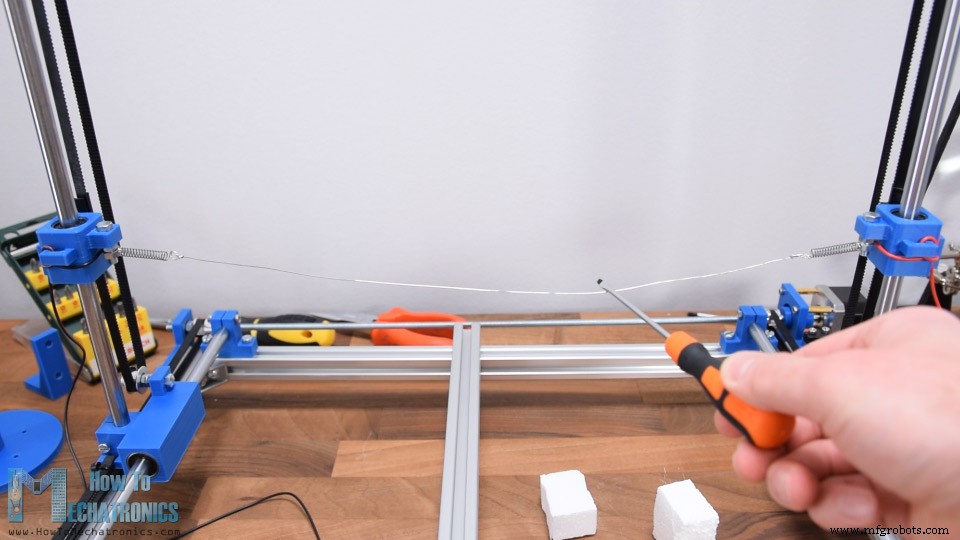

In Ordnung, als nächstes müssen wir den Widerstandsdraht installieren. Dieser Draht muss in der Lage sein, hoher Hitze standzuhalten und gleichzeitig eine gleichmäßige Temperatur über seine Länge aufrechtzuerhalten. Das ist normalerweise Nichrome-Draht oder ein Angeldraht aus rostfreiem Stahl, die eigentlich preiswert und leicht zu bekommen sind. Um richtig zu funktionieren, muss der Draht zwischen den beiden Türmen oder Gleitblöcken gespannt werden, und so habe ich es gemacht. An beiden Nutensteinen habe ich M5-Schrauben angebracht und mit kleinen Zugfedern versehen.

Dann habe ich einfach den Draht an den Federn befestigt. Ich habe den Draht so stark gespannt, wie es die Federn zuließen. Der Draht muss so mit Federn gespannt werden, denn wenn er heiß wird, dehnt er sich auch aus und die Federn können dies ausgleichen.

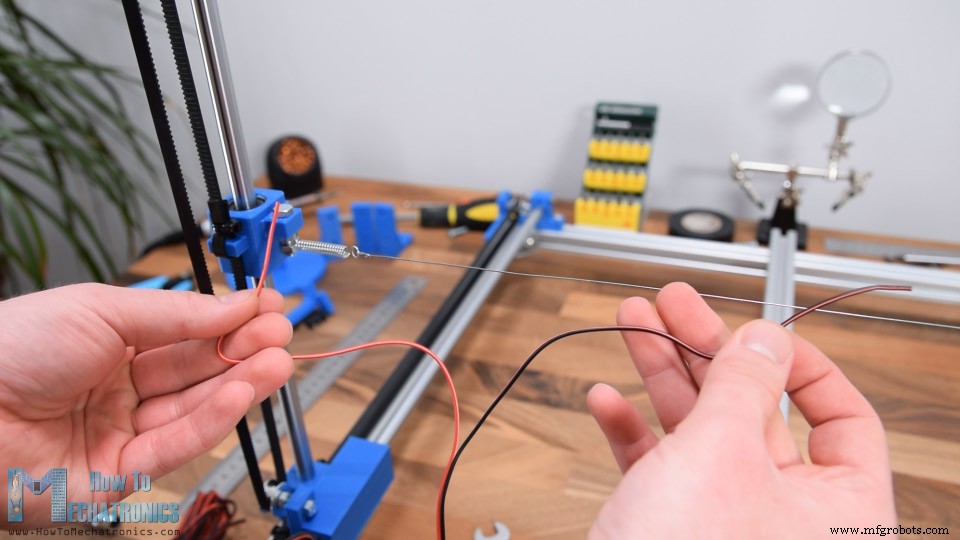

Ok, als nächstes können wir den Widerstandsdraht mit elektrischen Drähten verbinden. Wir werden Gleichstrom verwenden, daher spielt die Polarität keine Rolle, es ist nur wichtig, dass ein Strom durch den Draht fließt, um heiß zu werden. Stellen Sie hier sicher, dass Ihr Stromkabel ausreichend gekreuzt ist, um eine Stromaufnahme von etwa 3 bis 5 Ampere zu unterstützen. In meinem Fall verwende ich 22-Gauge-Draht, aber ich würde auf jeden Fall 20- oder 18-Gauge-Draht vorschlagen.

Zuerst befestigte ich den elektrischen Draht zwischen den beiden Muttern, und so konnte der Strom durch die Spule zum Widerstandsdraht fließen. Das hat eigentlich nicht wirklich gut funktioniert und ich werde Ihnen gleich zeigen, warum. Ich habe den Draht durch die Griffe des Nutensteins geführt, um sauber und weg vom heißen Draht zu bleiben.

Als nächstes müssen wir die Endanschläge oder Endschalter der CNC-Maschine installieren. Diese Mikro-Endschalter haben 3 Anschlüsse, Masse, Schließer und Öffner. Anfangs habe ich sie mit normalerweise offenen Verbindungen verbunden, aber nach con

Bei einigen Tests habe ich auf Öffner umgestellt, da die Maschine so stabiler arbeitet.

Das Problem ist das elektrische Rauschen, das erzeugt wird, während die CNC-Maschine arbeitet, das die Schalter fälschlicherweise auslöst, als ob sie gedrückt würden, und dazu führt, dass die Maschine aufhört zu arbeiten.

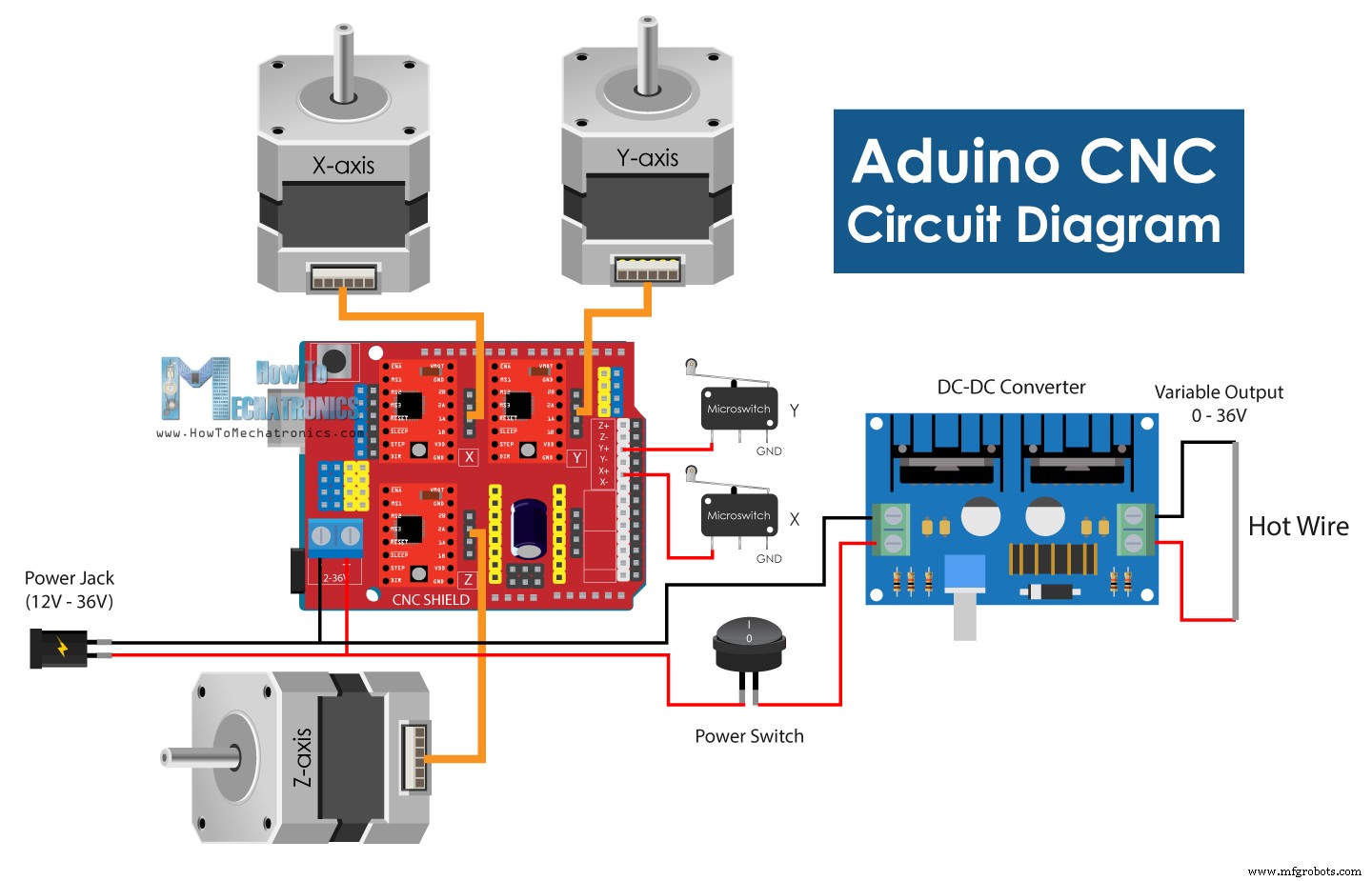

Als nächstes können wir die Kabel der Schrittmotoren anschließen und dann sehen, wie alle elektronischen Komponenten angeschlossen werden. Hier ist ein Schaltplan, wie alles angeschlossen werden muss.

Natürlich ist das Gehirn dieser CNC-Maschine ein Arduino-Board. Dazu benötigen wir noch ein Arduino CNC Shield, drei A4988 Stepper-Treiber und einen DC-DC-Wandler zur Temperaturregelung des heißen Drahtes.

Die für dieses Projekt benötigten Komponenten erhalten Sie über die folgenden Links:

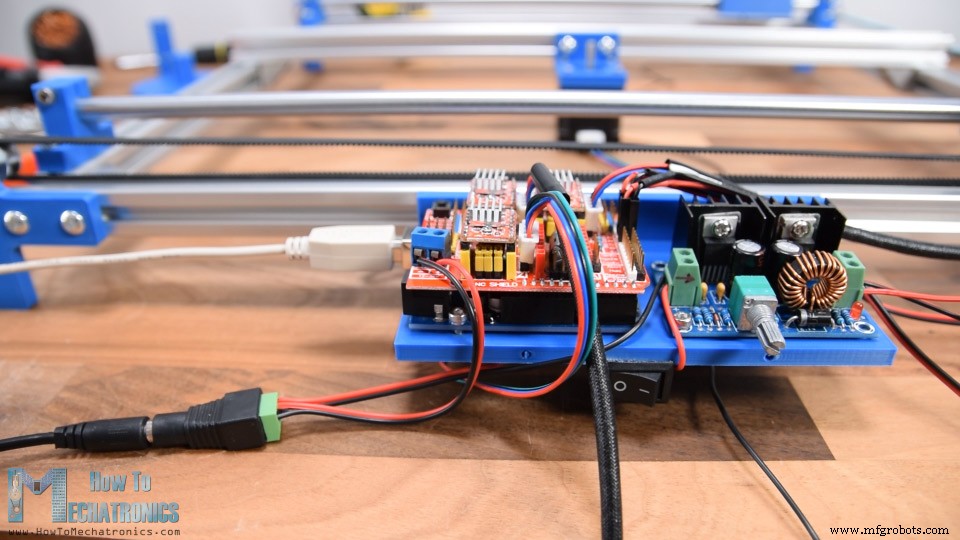

Ich 3D druckte einen Ständer für die Elektronikkomponenten, die ich an einer Seite des T-Nut-Profils befestigte. Mit M3-Schrauben befestigte ich zuerst das Arduino-Board am Ständer und steckte dann das Arduino-CNC-Schild darauf.

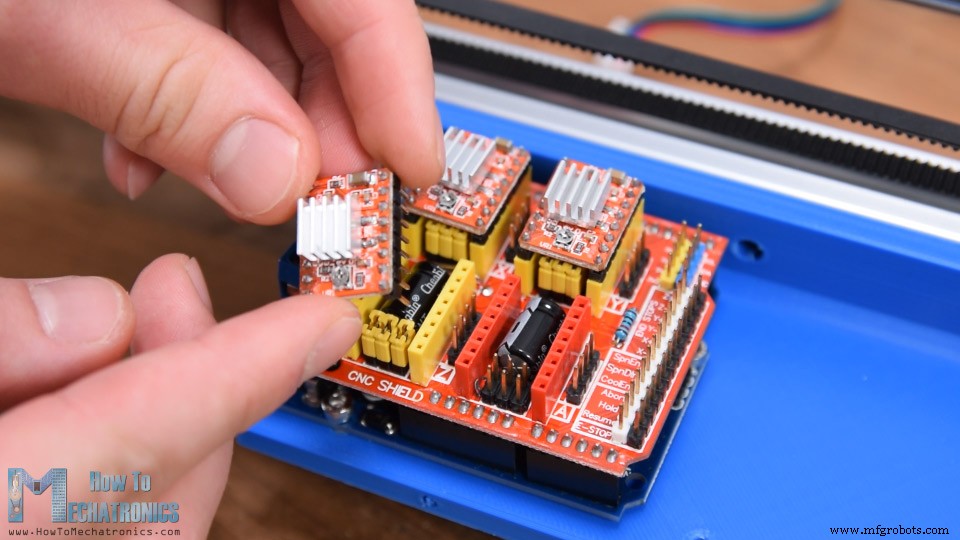

Als nächstes müssen wir die Auflösung auswählen, mit der die Schritttreiber die Motoren mit einigen Jumpern antreiben. In meinem Fall habe ich die 16. Schrittauflösung gewählt, indem ich jedem Treiber drei Jumper hinzugefügt habe, damit die Stepper sanftere Bewegungen haben.

Achten Sie beim Platzieren der Treiber auf die richtige Ausrichtung, das kleine Potentiometer kann ein Indikator dafür sein, was auf die Unterseite des Schildes ausgerichtet sein sollte.

Ich fuhr mit der Sicherung des DC-Wandlers fort. Dann verband ich die drei Schrittmotoren mit dem Arduino-CNC-Schild sowie die beiden Endschalter mit den Endanschlagstiften X+ und Y+. Für die Stromversorgung der Maschine verwende ich eine 12-V-6-A-Gleichstromversorgung. Der Arduino CNC-Schild kann tatsächlich von 12 bis 36 Volt arbeiten und auch der spezielle DC-Wandler, den ich verwende, kann mit den gleichen Spannungen arbeiten. Am Eingang des DC-Konverters habe ich einen Schalter hinzugefügt, damit ich den heißen Draht separat ein- und ausschalten kann. Am Ausgang des DC-Wandlers habe ich einfach die beiden Drähte von den beiden Enden des Widerstandsdrahtes angeschlossen. Schließlich können wir das Arduino über den USB-Anschluss anschließen und mit Strom versorgen und das Arduino-CNC-Schild und die Schrittmotoren über den Gleichstromstecker mit Strom versorgen.

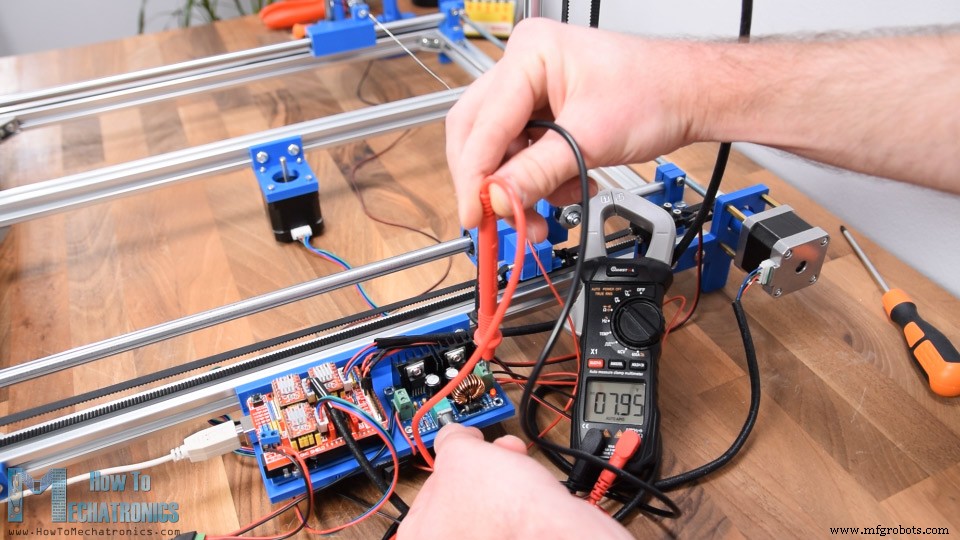

So, jetzt ist es an der Zeit, die Maschine zu testen, ob sie richtig funktioniert, und ich fange mit dem heißen Draht an. Sie können hier sehen, dass ich 0 Volt am DC-Wandlereingang habe, und sobald ich den Schalter einschalte, bekomme ich 12 V am Eingang. Dann haben wir am Ausgang des DC-Wandlers wieder null Volt, aber wenn wir anfangen, das Potentiometer zu drehen, können wir die Ausgangsspannung von 0 auf 12 V einstellen und so den Stromfluss durch den heißen Draht und vorzeitig seine Temperatur.

Der beste Weg, um zu testen, auf welche Spannung Sie den Ausgang des DC-Wandlers einstellen sollten, ist, indem Sie versuchen, ein Schaumstoffstück durchzuschneiden. Der heiße Draht sollte in der Lage sein, den Schaum ohne großen Widerstand und Biegung zu durchschneiden.

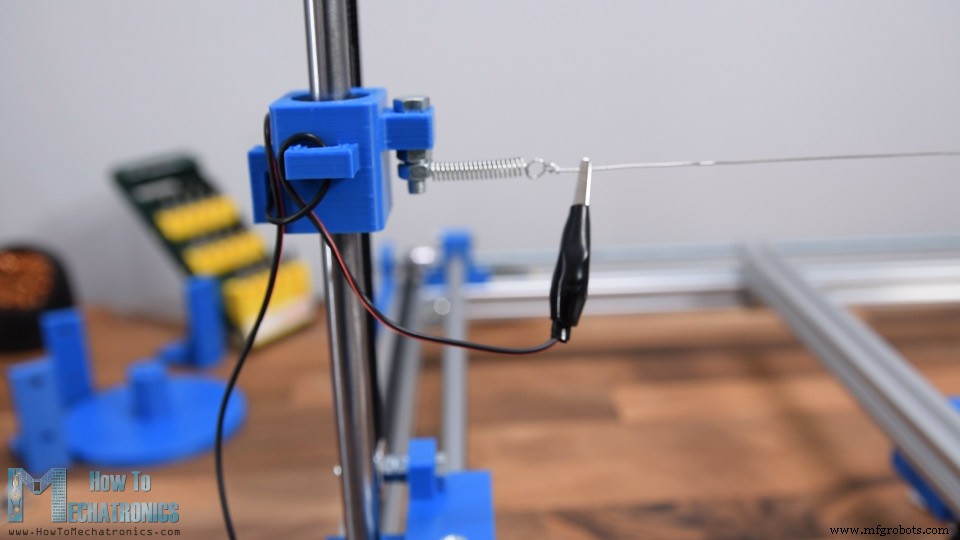

Nach den ersten Tests können Sie jedoch sehen, was mit meinem heißen Draht passiert ist. Es verlängerte sich durch die Hitze und die Federn, die das kompensieren sollten, erfüllten nicht ihre Aufgabe.

Tatsächlich verloren die Federn durch Überhitzung ihre Funktion, da bei dieser Konfiguration der Strom auch durch sie floss.

Also habe ich die alten Federn durch neue ersetzt und jetzt die Federn umgangen, indem ich die elektrischen Drähte mit Hilfe einiger Krokodilklemmen direkt mit dem Widerstandsdraht verbunden habe.

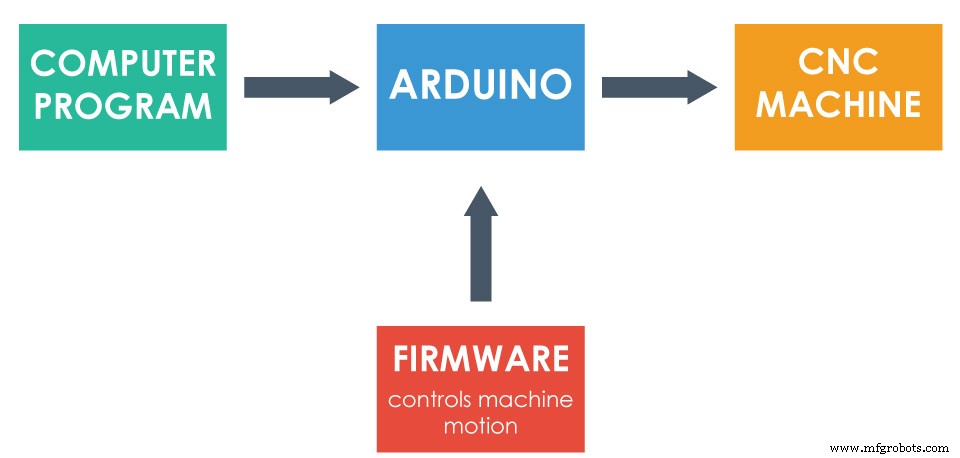

Ok, jetzt ist es an der Zeit, dieser Maschine Leben einzuhauchen und sie zu einer echten CNC-Maschine zu machen.

Zu diesem Zweck müssen wir zuerst eine Firmware auf den Arduino hochladen, die die Bewegung der Maschine steuert. Die beliebteste Wahl für DIY-CNC-Maschinen ist die GRBL-Firmware.

Es ist Open Source und wir können es von GitHub.com herunterladen. Sobald wir es als ZIP-Datei heruntergeladen haben, können wir es extrahieren, den Ordner „grbl“ kopieren und in das Arduino-Bibliotheksverzeichnis einfügen. Dann können wir die Arduino IDE öffnen und unter Datei> Beispiele> grbl das grblUpload-Beispiel auswählen. Jetzt müssen wir das Arduino-Board auswählen, das wir verwenden, Arduino UNO, und den COM-Port auswählen, an den unser Arduino angeschlossen ist, und schließlich diese Skizze auf den Arduino hochladen. Einmal hochgeladen, weiß der Arduino jetzt, wie man G-Codes liest und wie man die Maschine entsprechend steuert.

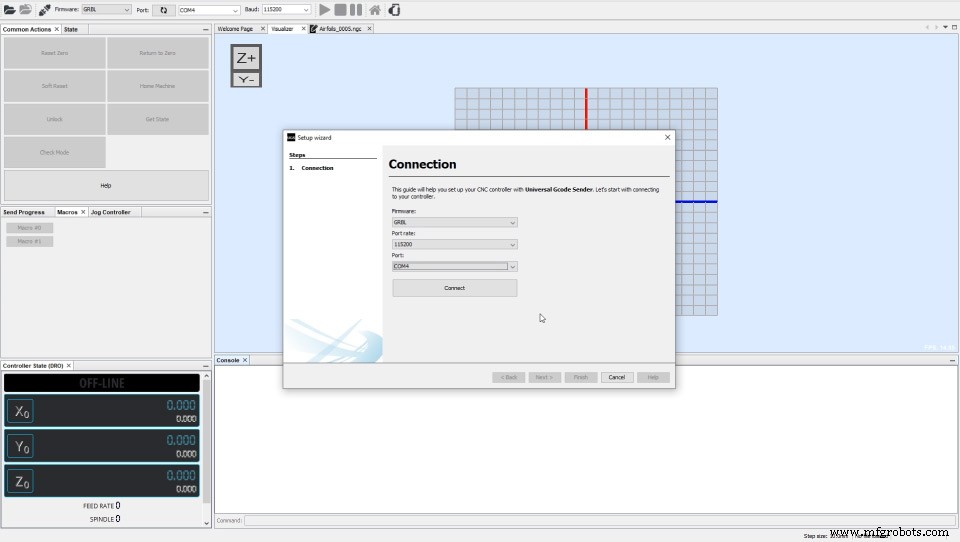

Als nächstes brauchen wir eine Art Schnittstelle oder einen Controller, der kommuniziert und dem Arduino sagt, was er tun soll. Auch hier wähle ich für diesen Zweck ein Open-Source-Programm und das ist der Universal G-Code Sender.

Ich habe die Plattformversion 2.0 heruntergeladen. Um das Programm auszuführen, müssen wir die ZIP-Datei extrahieren, in den Ordner „bin“ gehen und eine der ausführbaren ugsplatfrom-Dateien öffnen. Dies ist eigentlich ein JAVA-Programm, also müssen wir, um dieses Programm ausführen zu können, zuerst die JAVA-Laufzeitumgebung installieren. Wir können es auch kostenlos von der offiziellen Website herunterladen.

Sobald wir also das Universal G-Code Sender-Programm öffnen, müssen wir zuerst den Setup-Assistenten ausführen, um die Maschine zu konfigurieren.

Hier müssen wir nur den richtigen Port auswählen und das Programm mit dem Arduino verbinden. Sobald die Verbindung hergestellt ist, können wir die Bewegungsrichtung der Motoren überprüfen, indem wir auf die Schaltflächen klicken. Bei Bedarf können wir die Richtung umkehren. Ich habe die positiven Bewegungen gewählt, um von der Ausgangsposition, wo sich die Endschalter befinden, zu den anderen Seiten zu gehen.

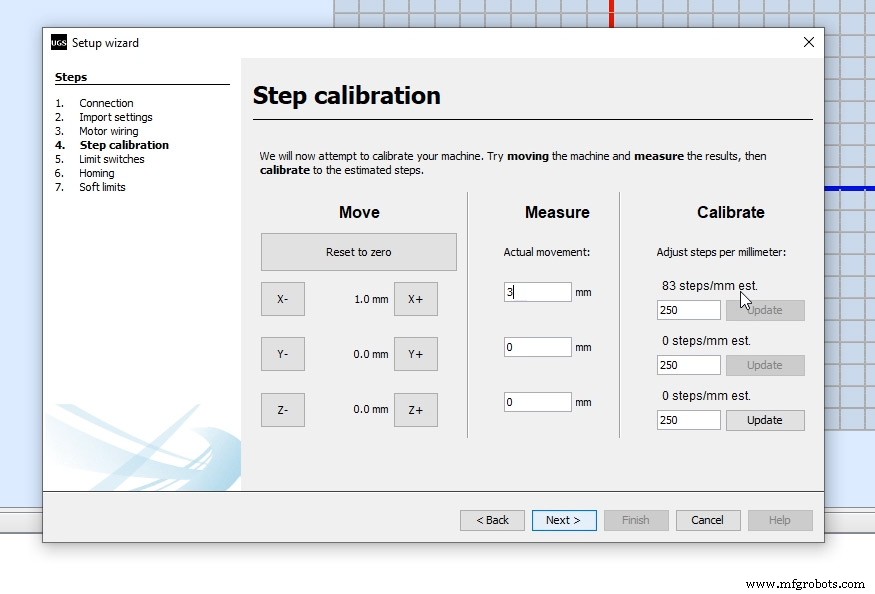

Als nächstes müssen wir die Schritte der Motoren kalibrieren, um korrekte und genaue Bewegungen zu erreichen. Als wir den 16

th

ausgewählt haben Schrittauflösung auf den Treibern, und die Motoren haben 200 physische Schritte, was bedeutet, dass 3200 Schritte erforderlich sind, damit der Motor eine volle 360-Grad-Bewegung ausführt. Jetzt müssen wir je nach Getriebetyp oder in diesem Fall der Größe der Riemenscheiben die Anzahl der Schritte berechnen, die der Motor benötigt, damit sich die Maschine 1 mm bewegt. Der Standardwert hier ist auf 250 Schritte pro mm eingestellt. Sobald wir also auf eine dieser Bewegungstasten klicken, macht der Motor 250 Schritte.

In Wirklichkeit messen wir nun mit einem Lineal die tatsächliche Bewegung der Maschine und geben diese Zahl hier in das Programm ein. Dementsprechend wird das Programm diesen Wert berechnen und uns mitteilen, dass wir den Parameter Schritte/mm ändern und aktualisieren sollten. In meinem Fall sind das 83 Schritte/mm. Was die Z-Achse betrifft, stelle ich sie auf 400 Schritte/mm ein, oder das bedeutet, dass ein Wert von 1 mm für die Z-Achse eine Drehung von 45 Grad bewirkt.

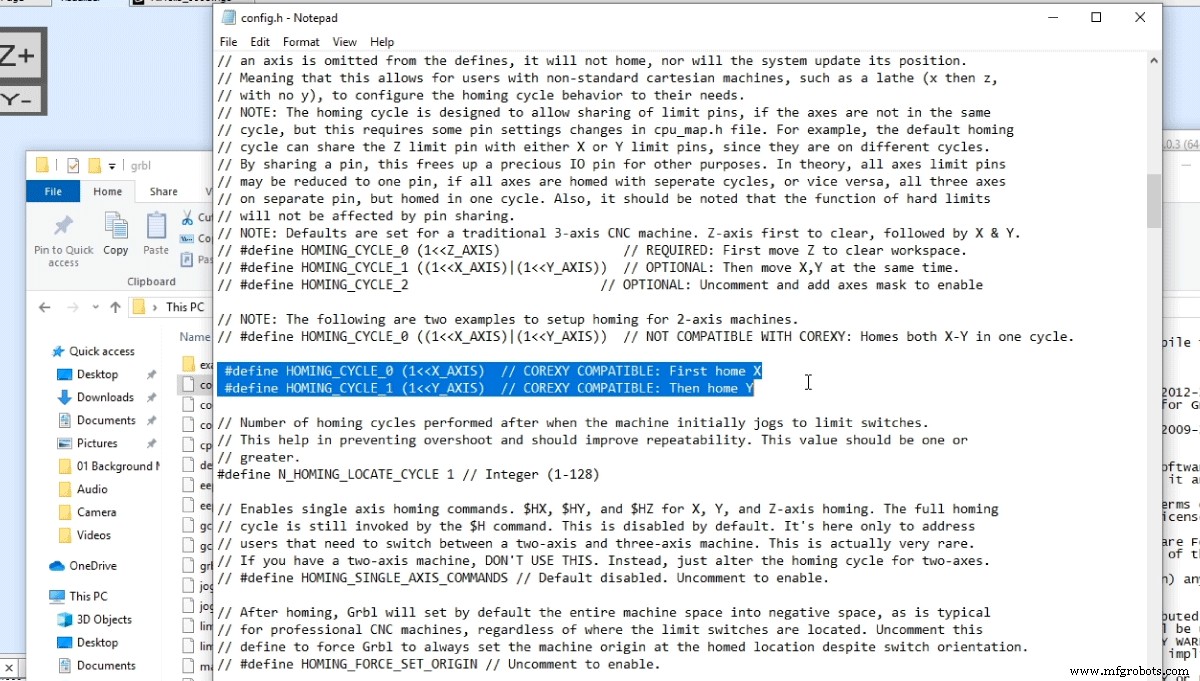

Als nächstes müssen wir prüfen, ob die Endschalter richtig funktionieren. Je nachdem, ob wir sie NO oder NC angeschlossen haben, können wir sie hier auch invertieren. Wie ich bereits sagte, funktionierte die NC-Verbindung für mich besser. Wie auch immer, hier müssen wir beachten, dass wir den Endschalter der Z-Achse ausschalten müssen, da wir keinen in unserer Maschine haben. Wenn wir es nicht ausschalten, können wir die Maschine nicht lokalisieren. Dazu müssen wir den grbl-Ordner in der Arduino-Bibliothek aufrufen und die Datei config.h bearbeiten.

Hier müssen wir die Homing-Cycle-Zeilen finden und den Standardsatz für 3-Achsen-CNC-Maschinen kommentieren und das Setup für 2-Achsen-Maschinen auskommentieren. Jetzt müssen wir die Datei speichern und das grblUpload-Beispiel erneut auf den Arduino hochladen. Beachten Sie, dass Sie die Programme möglicherweise erneut starten sollten, damit alles ordnungsgemäß funktioniert.

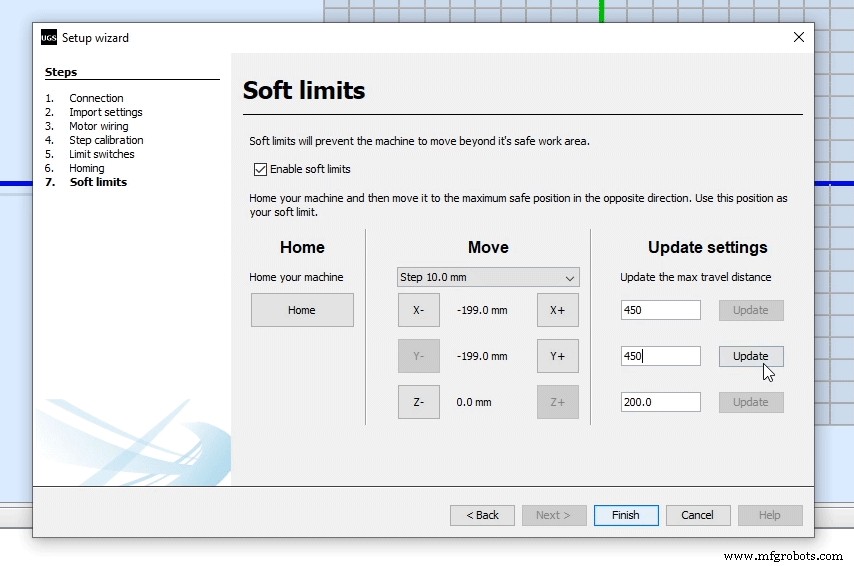

In Ordnung, als nächstes können wir versuchen, die Maschine mit der Schaltfläche Try homing zu referenzieren. Wenn Sie darauf klicken, sollte die Maschine beginnen, sich in Richtung des X-Endschalters zu bewegen, und sobald sie gedrückt wird, beginnt sie, die Y-Achse zu bewegen. Bei Bedarf können wir die Richtung der Endschalter ändern. Am Ende des Einrichtungsassistenten können wir Soft Limits festlegen, die tatsächlich die maximale Entfernung begrenzen, die die Maschine in jede Richtung zurücklegen kann. In meinem Fall sind das 45 x 45 cm.

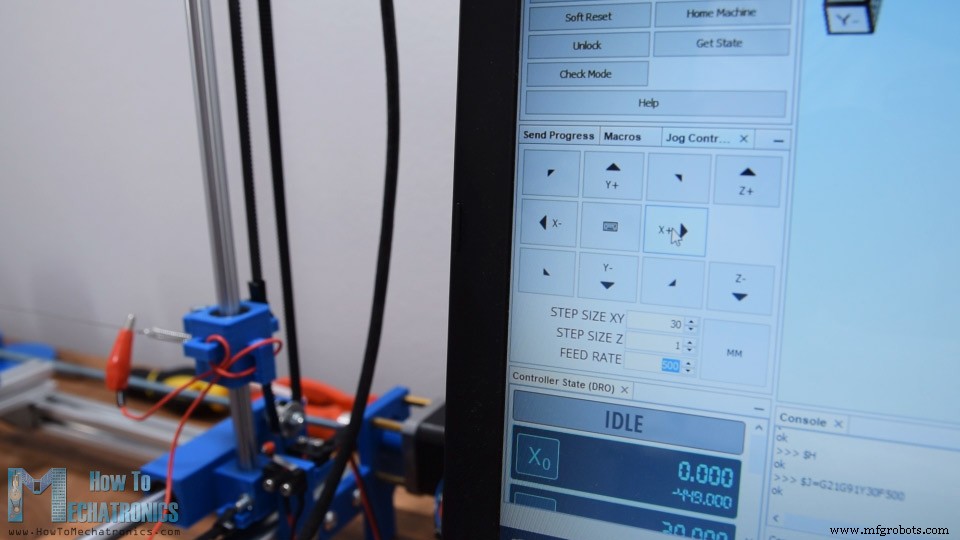

Ok, jetzt ist das Programm betriebsbereit. Vor jedem Gebrauch sollten Sie die Maschine immer auf Home stellen und dann können Sie tun, was Sie wollen. Zuerst würde ich vorschlagen, herumzuspielen und den Jog-Controller zu testen oder die Maschine manuell zu bewegen. An dieser Stelle sollten Sie auch versuchen, einige Schaumstoffstücke zuzuschneiden, um herauszufinden, welche Vorschubgeschwindigkeit oder Bewegungsgeschwindigkeit für Sie am besten geeignet ist.

Sie sollten also sowohl mit der Heißdrahttemperatur als auch mit der Vorschubgeschwindigkeit herumspielen, um herauszufinden, was Ihnen die saubersten und präzisesten Schnitte auf Ihren Schaumstoffstücken liefert.

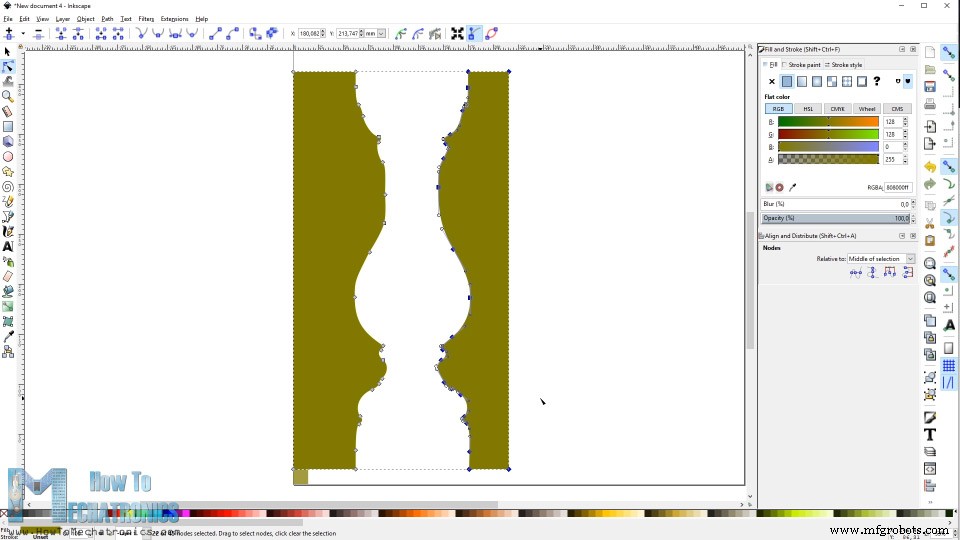

Abschließend bleibt in diesem Video übrig, einen Blick darauf zu werfen, wie die Zeichnungen vorbereitet werden, damit die CNC-Maschine daraus Formen erstellen kann. Zu diesem Zweck brauchen wir eine Vektorgrafik-Software, und ich habe mich wieder für eine Open-Source-Software entschieden, und das ist Inkscape. Sie können es kostenlos von der offiziellen Website herunterladen.

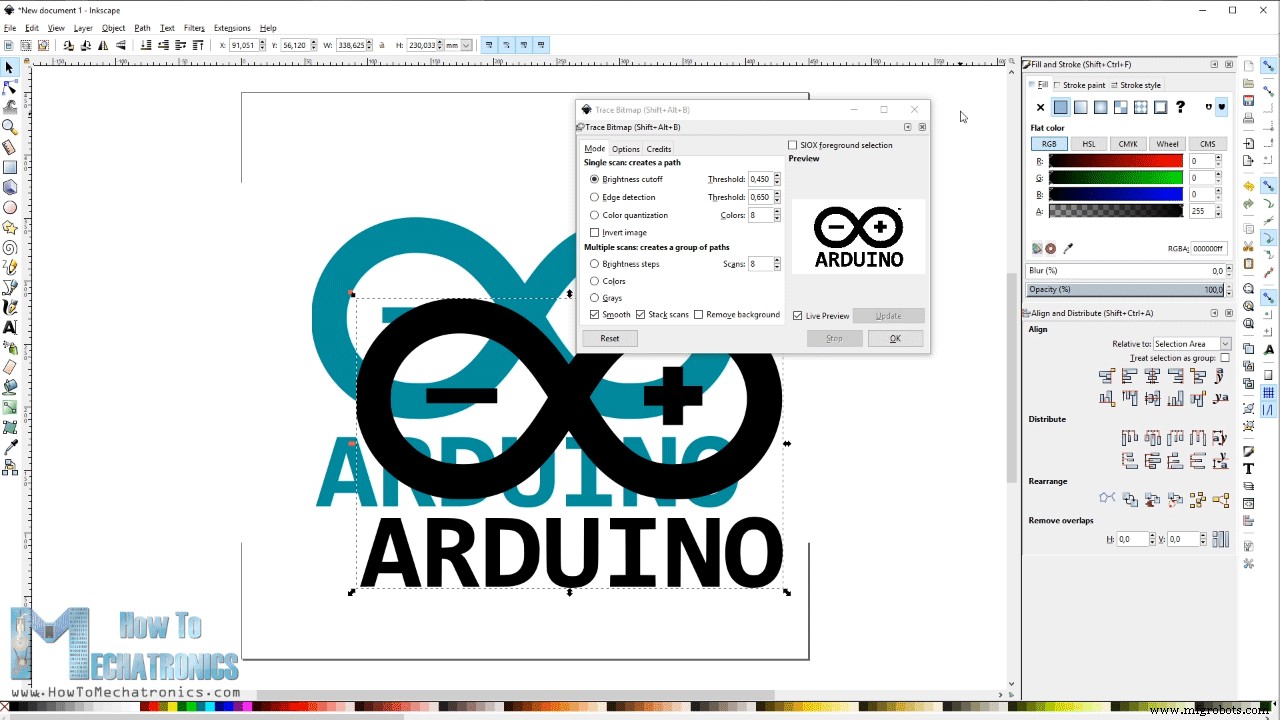

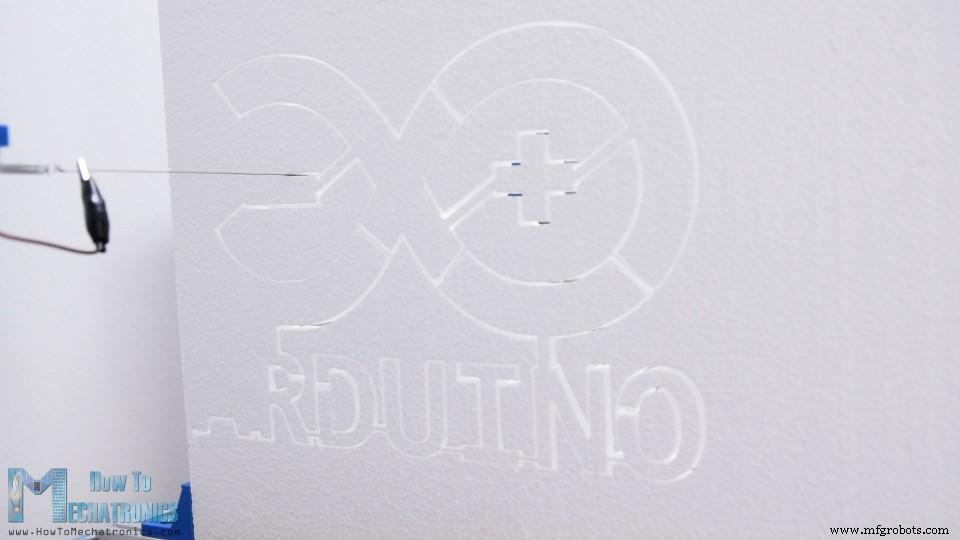

Ich zeige Ihnen zwei Beispiele, wie Sie den G-Code für die Arduino-CNC-Maschine mit Inkscape vorbereiten. Also sollten wir zuerst die Seitengröße auf die Größe unseres Arbeitsbereichs einstellen und das ist 45x45cm. Für das erste Beispiel habe ich ein Bild des Arduino-Logos heruntergeladen und in das Programm importiert. Mit der Trace Bitmap-Funktion müssen wir das Bild in das Vektorformat konvertieren.

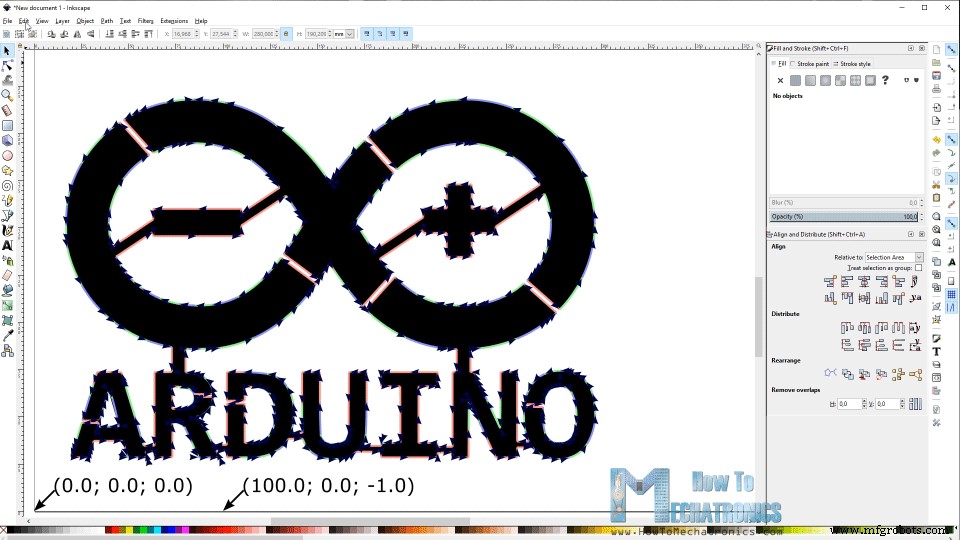

Um diese Form nun mit dem heißen Draht schneiden zu können, müssen wir die Form zu einem durchgehenden Pfad machen. Das liegt daran, dass der heiße Draht immer im Arbeitsbereich vorhanden ist, er kann nicht wie zum Beispiel ein bisschen angehoben oder im Falle eines Lasers ausgeschaltet werden, während er von einem Buchstaben oder einer anderen Form zu einem anderen wandert. Also habe ich mit einfachen Quadraten alle Einzelteile miteinander verbunden. Dazu wählen wir die Teile aus und verwenden dann die Union-Funktion. Andererseits müssen die inneren geschlossenen Schleifen geöffnet werden, und wir tun dies mit der Differenzfunktion.

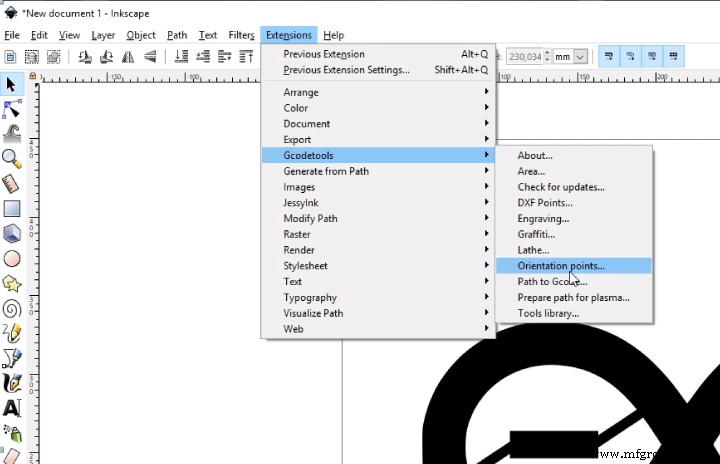

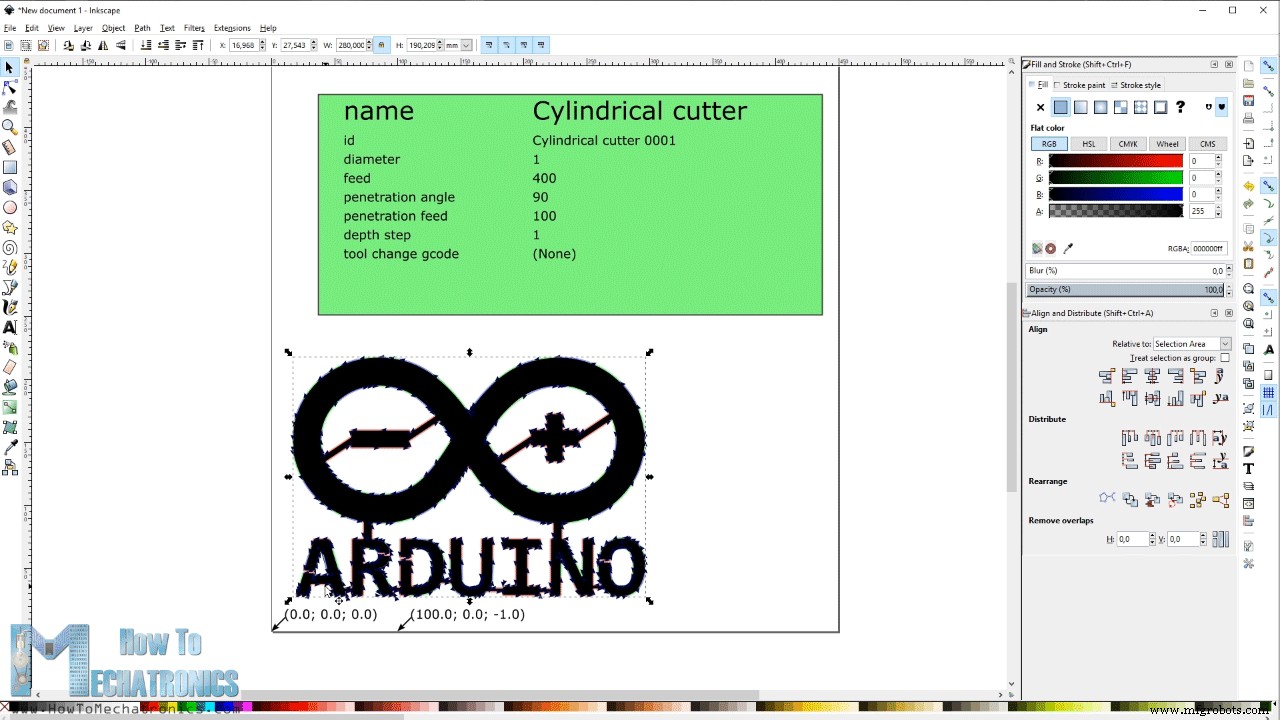

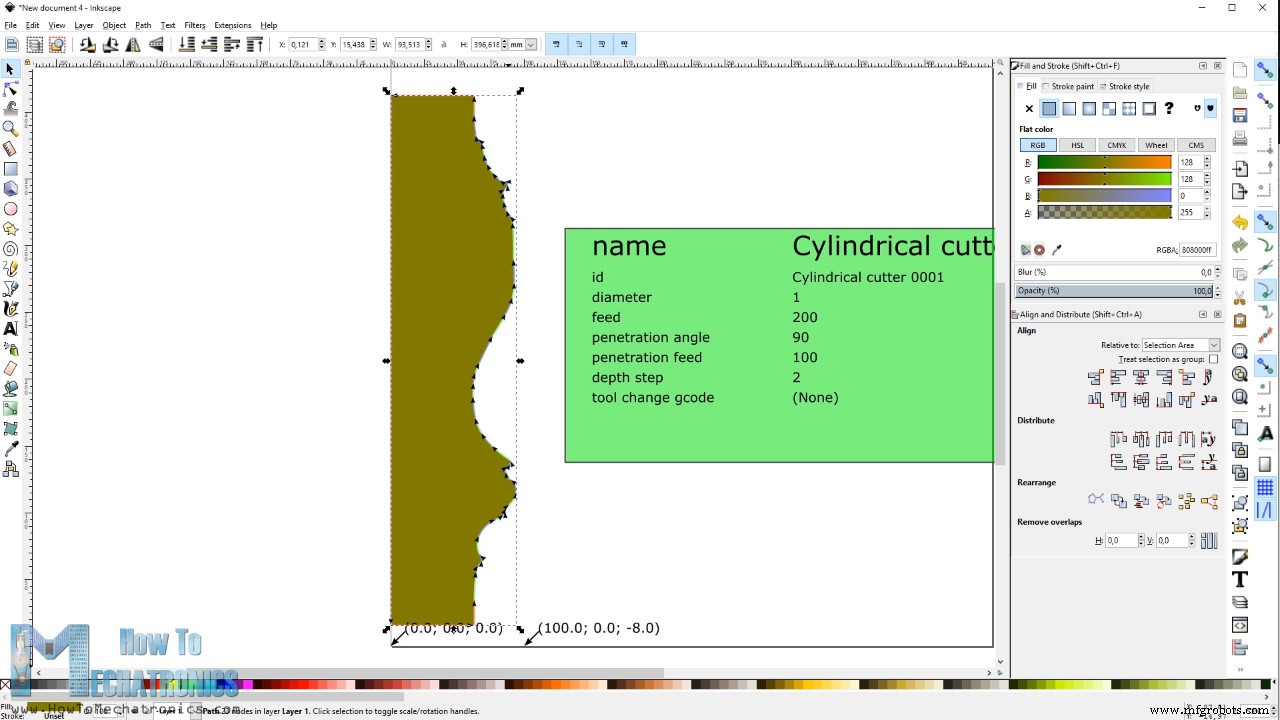

Sobald wir also unsere Zeichnung fertig haben, können wir die Gcodetools-Erweiterung verwenden, um den G-Code zu generieren. Zuerst müssen wir Orientierungspunkte generieren.

Dann können wir unser Modell auf die gewünschte Größe skalieren. Als nächstes müssen wir zur Werkzeugbibliothek gehen und damit das Werkzeug definieren, das wir für die Arduino CNC-Maschine verwenden. Wir können einen Zylinder auswählen, da der Draht offensichtlich eine zylindrische Form hat. Hier können wir die Parameter wie den Durchmesser des Werkzeugs, ich habe ihn auf 1 mm eingestellt, sowie den Vorschub ändern. Die anderen Parameter sind zu diesem Zeitpunkt nicht wichtig. Jetzt können wir endlich den G-Code für diese Form mit der Funktion „Pfad zu Gcode“ generieren.

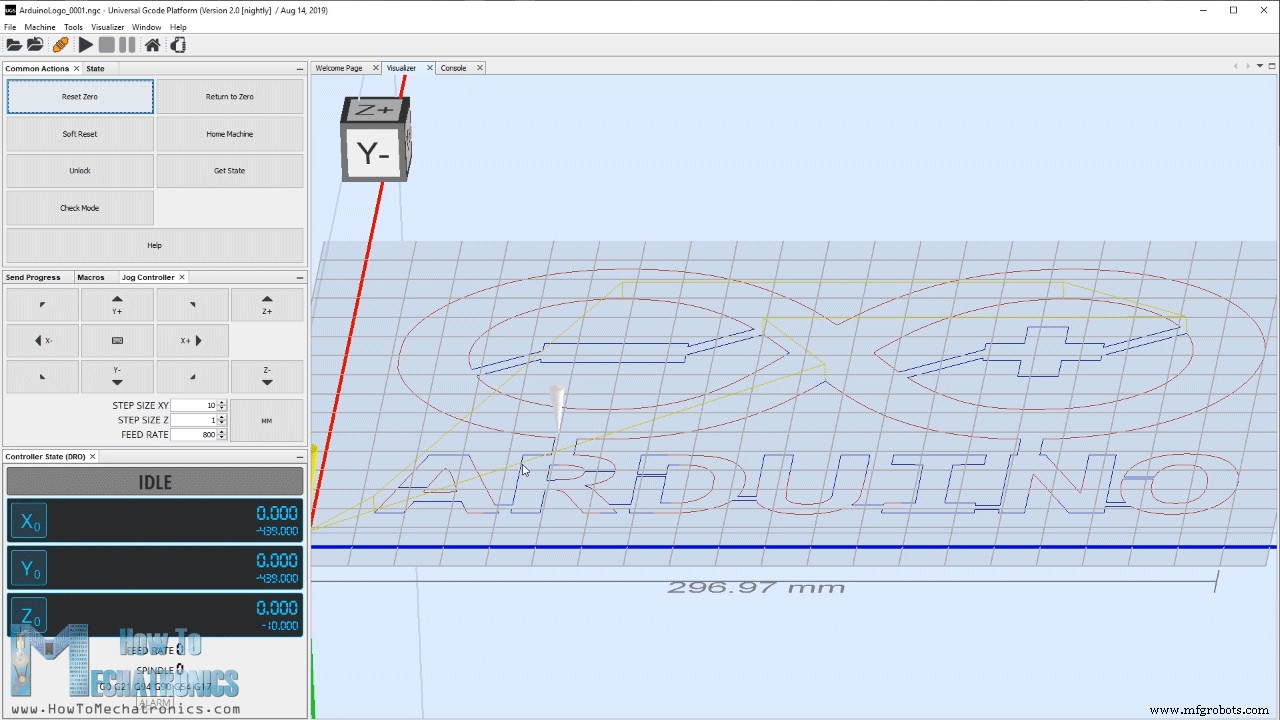

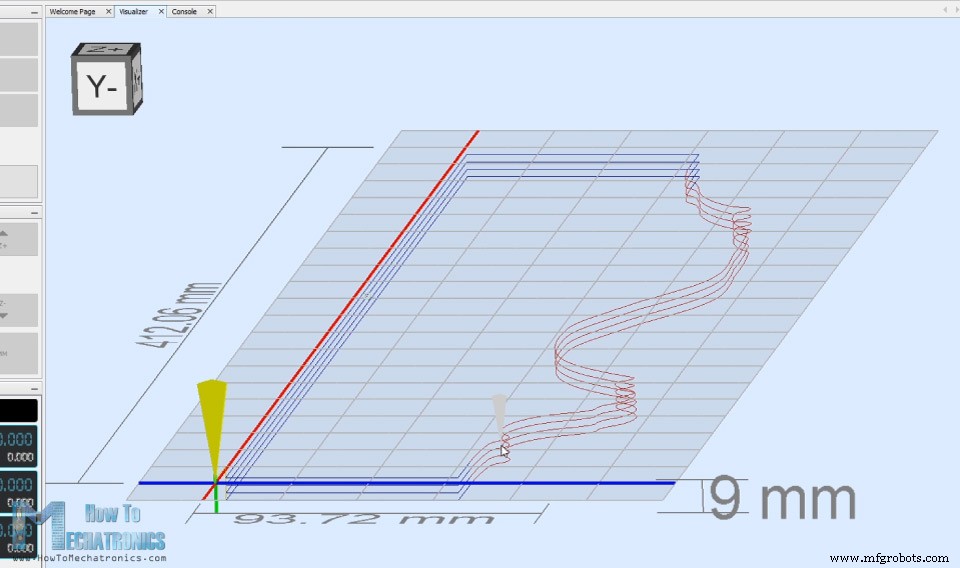

Der G-Code ist einfach eine Reihe von Anweisungen, die der GRBL oder der Arduino verstehen und entsprechend die Schrittmotoren antreiben können. Jetzt können wir also den Gcode im universellen G-Code-Senderprogramm öffnen und durch das Visualizer-Fenster können wir den Pfad sehen, den die Maschine durchlaufen sollte.

Wir können hier jedoch gelbe Linien erkennen, die eine Leerfahrt darstellen oder bei Verwendung eines Bits oder Lasers durch die Luft reisen. Wie ich bereits erwähnt habe, kann sich der heiße Draht in diesem Fall auf diesen Wegen nicht bewegen, da der Draht das Material durchschneiden und die Form zerstören würde. Hier können wir tatsächlich feststellen, dass wir keinen einzigen Pfad für die gesamte Form haben, weil wir vergessen haben, geschlossene Bereiche innerhalb des Logos zu öffnen. Wir können also einfach zur Zeichnung zurückkehren, diese geschlossenen Bereiche öffnen und dann den G-Code erneut generieren.

Eine weitere Sache zu erwähnen, dass es eine gute Idee ist, Ihren eigenen Startpunkt auszuwählen, indem Sie auf die Form doppelklicken, einen Knoten auswählen und Pfad am ausgewählten Knoten unterbrechen auswählen. Wenn wir jetzt den neuen G-Code öffnen, können wir sehen, dass der Pfad beim späteren A beginnt, durch die gesamte Form geht und wieder beim Buchstaben A endet.

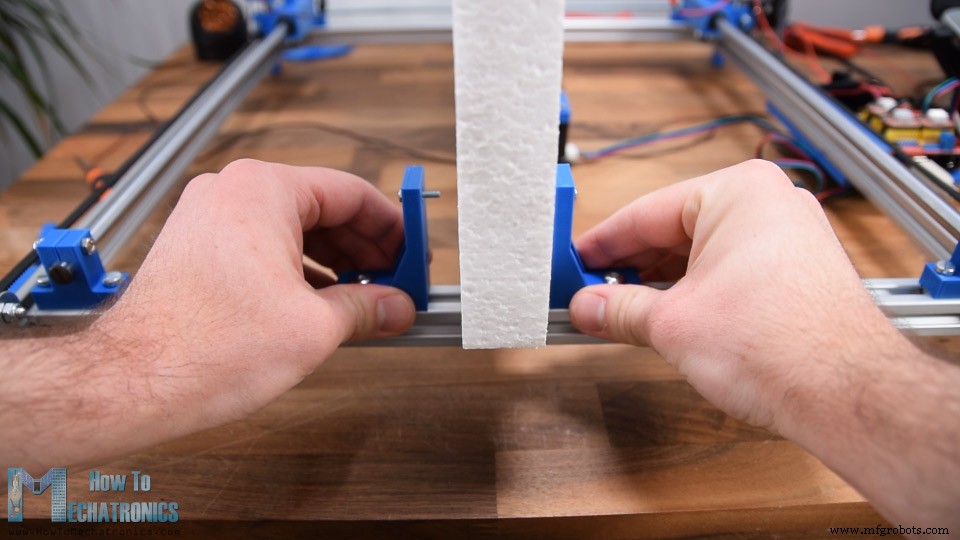

Zur Befestigung der Schaumstoffteile an der CNC-Maschine habe ich diese einfachen Halter hergestellt, die M3-Schrauben haben, die den Schaumstoff durchdringen und ihn an Ort und Stelle halten.

Ok, jetzt zeige ich Ihnen ein weiteres Beispiel dafür, wie man eine dreidimensionale Form erstellt. Wir werden eine quadratische Säulenform machen, die an vier Seiten im 90-Grad-Winkel voneinander geschnitten werden muss.

Ich habe die Säulenform mit der zuvor gezeigten Trace Bitmap-Methode erhalten. Jetzt können wir ein einfaches Rechteck so groß wie die Säule zeichnen und die Säule vom Rechteck subtrahieren. Wir werden eine der Seiten löschen, da wir nur einen Profilpfad der Säule benötigen. Dies ist also der eigentliche Weg, den die CNC-Maschine machen sollte, und nach jedem Durchgang müssen wir den 3

rd

drehen Stepper 90 Grad.

Um dies beim Erstellen der Orientierungspunkte zu tun, müssen wir die Z-Tiefe auf -8 mm einstellen. Dann müssen wir in den Werkzeugparametern den Tiefenschritt auf einen Wert von 2 mm einstellen. Nachdem wir nun den G-Code generiert haben, können wir ihn im G-Code-Sender öffnen und wir können sehen, dass die Maschine 4 Durchgänge des gleichen Pfads bei 2 mm Tiefenunterschied durchführt. Im Falle eines CNC-Fräsers würde dies bedeuten, dass der Bohrer jedes Mal 2 mm tiefer wird, um das Material zu schneiden, aber hier, wie zuvor gezeigt, stellen wir die Z-Achse so ein, dass sie sich mit jedem Millimeter um 45 Grad dreht, oder um 90 Grad für einen 2 mm Z-Schrittmotorweg .

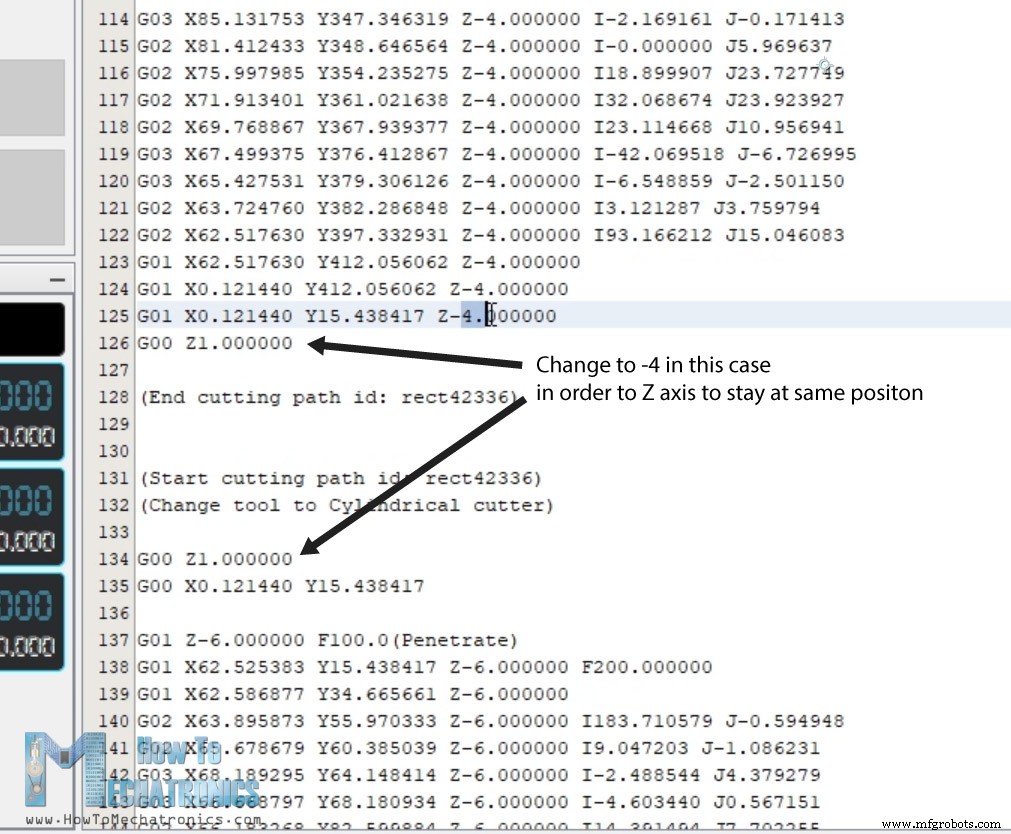

Wie auch immer, hier müssen wir auch den G-Code ein wenig modifizieren. Standardmäßig bewegt der generierte G-Code nach jedem Durchgang die Z-Achse auf einen Wert von 1 mm, was im Falle eines CNC-Fräsers bedeutet, dass der Bit angehoben wird, wenn ein Leerweg benötigt wird.

Eigentlich könnten wir den G-Code unverändert lassen, aber er führt zu unnötigen Bewegungen der Z-Achse oder dreht den Schaum ohne Grund. Daher müssen wir nach jeder Iteration des Codes nur die Werte der Z-Achse ändern, um an derselben Stelle zu bleiben, ohne zum Wert von 1 mm zurückzukehren.

Zur Montage des Schaumstoffstücks zur Herstellung der 3D-Form verwenden wir diese Plattform, die einige M3-Schrauben enthält, die in das Schaumstoffstück gestapelt werden und es halten, während es geformt wird.

Bevor wir den G-Code ausführen, müssen wir den heißen Draht manuell in die Nähe des Schaumstoffstücks bringen. Der Abstand von der Mitte zum heißen Draht sollte so groß sein, wie wir möchten, dass unsere Form tickt. Oder falls wir die exakte Abmessung wie in der Zeichnung wollen, müssen wir den Abstand vom Ursprung zum Mittelpunkt der Form in der Zeichnung messen.

Dann müssen wir in der Steuerung auf die Schaltfläche Reset Zero klicken, um dem Programm mitzuteilen, dass es von hier aus starten soll, anstatt von der Ausgangsposition. Und das war's, jetzt müssen wir nur noch auf die Play-Schaltfläche klicken und die Arduino-CNC-Maschine erstellt die 3D-Form.

Sie können die G-Code-Dateien und die Inkscape-Dateien für alle Beispiele hier herunterladen:

Das ist also so ziemlich alles für dieses Tutorial. Ich hoffe, die Erklärung war klar genug und Sie können Ihre eigene CNC-Maschine bauen. Fühlen Sie sich frei, Fragen im Kommentarbereich unten zu stellen und sehen Sie sich meine Arduino-Projektsammlung an.Übersicht

Arduino CNC-Schaumschneidemaschine 3D-Modell

Montage der CNC

Arduino CNC-Schaumschneider-Schaltplan

Software für Arduino CNC-Maschinen

Generieren von G-Code für die CNC-Maschine

Herstellungsprozess

- Leitfaden zum CNC-Prototyping

- CNC-Werkzeugmaschine

- Ein vollständiges Handbuch für CNC-Schneidemaschinen

- Was ist CNC?

- Anwendungen des CNC-Oszillationsmesserschneiders

- Ein schneller Vergleich von CNC-Werkzeugmaschinen

- Verwenden einer erschwinglichen CNC-Maschine zum Metallschneiden zu Hause

- 18 Kapitel 8:CNC

- Einführung in die CNC-Fräsmaschine

- Ein umfassender Überblick über CNC-Plasmaschneidmaschinen