Herstellungsprozess von Autobatterien

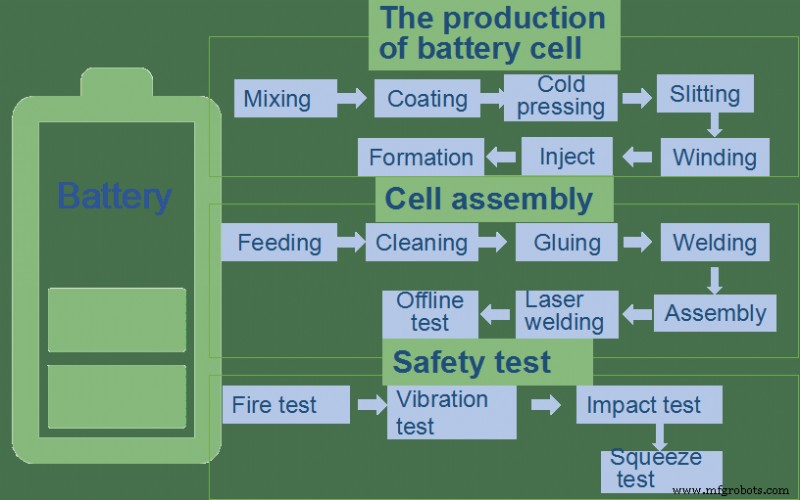

So gewöhnlich eine Batterie auch aussehen mag, ihr Herstellungsprozess könnte ziemlich kompliziert sein. In diesem Beitrag zeigen wir Ihnen am Beispiel der fertigen Fahrzeugbatterie, wie eine Batterie von Anfang an entsteht . Ich hoffe, Sie können nach dem Lesen mehr über die Stromquelle erfahren.

1. Wie wurde eine Batteriezelle geboren?

Die Zelle ist die kleinste Einheit eines Batteriesystems. Eine Ansammlung von Batterien bildet ein Modul, und dann bildet die Ansammlung dieser Module ein Batteriepack. Dies ist die Grundstruktur der Fahrzeugbatterie.

1.1 Aufschluss von Wirkstoffen – Mischen

Der Mischprozess besteht darin, das aktive Material mit einem Vakuummischer zu einer Aufschlämmung zu rühren. Dies ist der erste Prozess der Batterieproduktion. Die Qualitätskontrolle dieses Prozesses wirkt sich direkt auf die Qualität der Batterie und die qualifizierte Rate des Endprodukts aus.

1.2 Auftragen der gerührten Aufschlämmung auf die Kupferfolie – Beschichtung

Das Verfahren besteht darin, die nach dem vorherigen Vorgang gerührte Aufschlämmung mit einer Geschwindigkeit von 24 Fuß pro Minute auf eine 4000 Meter lange Kupferfolie aufzutragen. Die Kupferfolie ist vor dem Beschichten nur 6 Mikrometer dick.

1.3 Pressen und Spalten des Kathodenmaterials auf der Kupferfolie – Kaltpressen und Vorschneiden

In der Fräswerkstatt wird die Walze verwendet, um den Polschuh dorthin zu pressen, wo die positiven und negativen Elektroden angebracht sind, und die kaltgepressten Polschuhe werden entsprechend der Größe der herzustellenden Batterie geschnitten.

1.4 Ausschneiden der positiven und negativen Elektroden an der Batterie – Stanzen und Schlitzen

Der Stanzprozess besteht darin, eine leitfähige Elektrodenlasche für eine Batteriezelle durch eine Stanzmaschine zu bilden. Die Polfahne ist der Metallleiter, der von den positiven und negativen Polen in der Zelle abgeleitet wird. Der Schlitzprozess besteht darin, den Batteriepolschuh mit einem Schneider zu schneiden.

1.5 Fertigstellung des Prototyps der Batteriezelle – Wickeln

Wickelndes Kombinieren der positiven Elektrodenfolie, der negativen Elektrodenfolie und des Separators der Batterie zu einer nackten Zelle.

1.6 Feuchtigkeit entfernen und Elektrolyt injizieren – Backen und Injizieren

Feuchtigkeit ist der Feind des Batteriesystems. Der Batteriebackprozess dient dazu, das Wasser in der Batterie auf den Standard zu bringen und sicherzustellen, dass die Batterie während des gesamten Lebenszyklus eine gute Leistung erbringt. Die Injektion dient dazu, Elektrolyt in die Zelle zu injizieren.

1.7 Der Prozess der Zellaktivierung – Bildung

Die Bildung ist ein Prozess der Aktivierung der Zelle nach der Injektion, und chemische Reaktionen innerhalb der Zelle bilden durch Laden und Entladen einen SEI-Film (der Elektrolyt und das Anodenmaterial reagieren auf der Fest-Flüssig-Phase, sodass ein Passivierungsfilm gebildet wird ). Der Prozess umfasst auch die zweite Elektrolytinjektion, das Wiegen, das Schweißen der Injektionsöffnung und die Gasdichtheitsprüfung nach der Aktivierung der Zelle.

2. Batteriepack-Produktionsprozess

Eine einzelne Batteriezelle kann nicht direkt verwendet werden. Nur wenn viele Zellen zusammen mit Schutzschaltungen und Schalen kombiniert werden, können sie direkt verwendet werden. Dies ist das sogenannte Batteriemodul.

2.1 Fütterung

Die Batteriezelle wird zur Setzposition transportiert, und der Roboter greift sie automatisch und schickt sie an die Formmontagelinie.

2.2 Plasmareinigungsprozess

Reinigen der Oberfläche jeder Zelle. Die Ionenreinigung wird hier verwendet, um sicherzustellen, dass Verunreinigungen im Prozess nicht am Boden der Zelle anhaften.

2.3 Kleben für die Zelle

Vor dem Zusammenbau der Zelle muss die Oberfläche verklebt werden. So wird der Akku fixiert, isoliert und die Wärme abgeführt.

2.4 Schweißen der Endplatte und der Seitenplatte

Die Batteriemodule bestehen meist aus Aluminium-Endplatten und -Seitenplatten, die später von Robotern laminiert und verschweißt werden.

2.5 Montage der Kabelbaum-Isolationsplatte

Nachdem das Schweißüberwachungssystem die Schweißposition genau lokalisiert hat, wird der Material-Barcode der Kabelbaum-Trennplatte an das Manufacturing Execution System gebunden und eine separate Codierung zur Rückverfolgbarkeit generiert. Nach der Codierung wird die Kabelbaum-Isolationsplatine automatisch von den Robotern in das Modul geladen.

2.6 Fertigstellen der Serien-Parallel-Verbindung der Batterie – Laserschweißen

Durch automatisches Laserschweißen wird die Verbindung zwischen Pol und Anschlussstück komplettiert und somit ist die Batterie seriell parallel möglich

2.7 Ein wichtiger Test vor dem Versand – Offline-Test

Überprüfen Sie die volle Leistung des Moduls, bevor es die Produktionslinie verlässt, einschließlich Modulspannung/-widerstand, Batteriezellenspannung, Stehspannungstests und Isolationswiderstandstests.

3. Der ultimative Test des Akkupacks – Sicherheitstest des Akkupacks

Tatsächlich müssen Elektrofahrzeuge von der ersten Entwurfsphase an verschiedene Methoden anwenden, um maximale Sicherheit zu gewährleisten. Das perfekte Design muss jedoch in der Praxis getestet werden.

3.1 Brandtest

In Bezug auf die Sicherheitsleistung ist der Standard in China eine externe Verbrennung für 130 Sekunden, und die Batterie darf nicht entzündet oder explodiert werden.

3.2 Vibrationstest

Der Vibrationstest wird verwendet, um die holprigen Straßenbedingungen von Batteriepacks im tatsächlichen Gebrauch zu simulieren. Es wird verwendet, um zu testen, ob die Vibration von Akkupacks dazu führen kann, dass sich Teile von Akkuprodukten mit schlechter Qualität lösen oder sogar die Hülle zerbricht.

3.3 Aufpralltest

Ähnlich wie beim Vibrationstest wird der Schlagtest verwendet, um die mechanische Stabilität des Akkupacks zu testen. Es simuliert den Aufprall eines plötzlichen Stoßes auf die Struktur des Batteriepakets, wenn ein Fahrzeug eine Straßensperre passiert.

3.4 Drucktest

Was den Extrusionstest anbelangt, so darf die Batterie weder Feuer fangen noch explodieren.

Wenn Sie mehr über Batterien erfahren möchten, können Sie sich gerne an uns wenden oder einen Kommentar hinterlassen. Wir würden uns sehr freuen, von Ihnen zu hören.

Herstellungsprozess

- Den Wellenherstellungsprozess verstehen

- Parallelbatterien

- Spezialbatterien

- Praktische Überlegungen – Batterien

- Was gehört zum Herstellungsprozess?

- Was sind die 4 Arten von Herstellungsprozessen?

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- Was Sie vor dem Kauf einer Autobatterie beachten sollten

- Auftragsfertigungsprozess

- 3 Arten von Elektroautobatterien, die Sie kennen sollten