Der Druckguss-Herstellungsprozess im Detail

Druckguss ist ein Metallgussverfahren gekennzeichnet durch die Verwendung eines Formhohlraums, um hohen Druck auf das geschmolzene Metall auszuüben. Formen werden normalerweise aus hochfesten Legierungen hergestellt, von denen einige dem Spritzgießen ähneln.

Die meisten Druckgussteile werden aus Nichteisenmetallen wie Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn-Legierungen sowie deren Legierungen hergestellt. Je nach Art des Druckgusses wird eine Kaltkammer-Druckgussmaschine oder eine Warmkammer-Druckgussmaschine benötigt.

In diesem Beitrag ist das Hauptthema der Herstellungsprozess aus Druckguss. Um Ihnen ein umfassendes Verständnis des Druckgussprozesses zu vermitteln, stellen wir Ihnen die Grundlagen 2 vor Arten von Druckgussmaschinen und die detaillierten Herstellungsverfahren . Nachdem Sie den Beitrag gelesen haben, werden Sie den Produktionsprozess erheblich optimieren.

1. Zwei Arten von Druckgussmaschinen

Druckgussmaschinen können in zwei Typen unterteilt werden, Warmkammer-Druckgussmaschinen und Kaltkammer-Druckgussmaschinen . Der Unterschied liegt darin, wie viel Kraft sie aushalten können. Der typische Druck liegt zwischen 400 und 4.000 Tonnen.

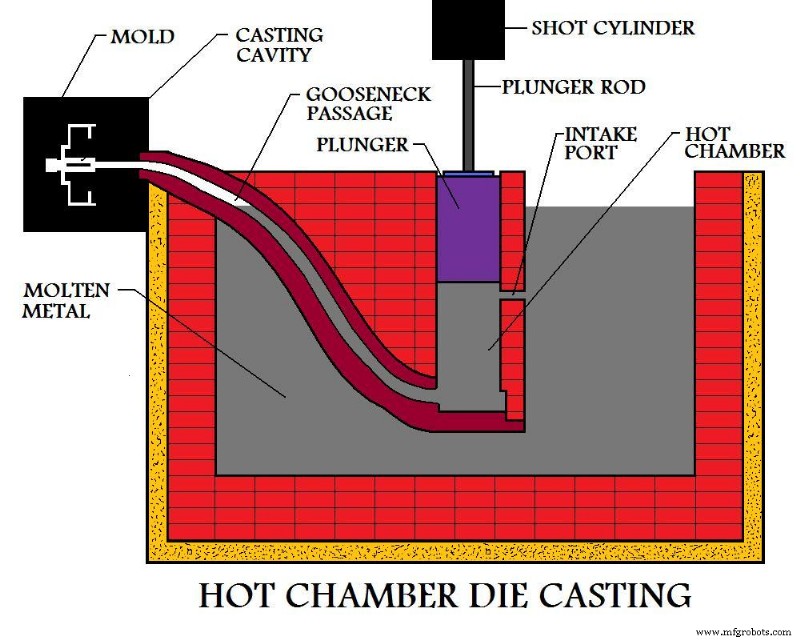

1.1 Warmkammer-Druckgussmaschinen

Warmkammer-Druckguss, manchmal auch Schwanenhals-Druckguss genannt , beruht auf einem Pool aus geschmolzenem Metall, um die Form unter Druck zu füllen. Zu Beginn des Zyklus befindet sich der Kolben der Maschine in einem eingefahrenen Zustand, an welchem Punkt das geschmolzene Metall den „Schwanenhals“ füllen kann.

Der pneumatisch oder hydraulisch angetriebene Kolben drückt das Metall zusammen und füllt es in die Form. Zu den Vorteilen dieses Systems gehören schnelle Taktzeiten (ca. 15 Zyklen pro Minute), einfache Automatisierung und die Fähigkeit, Metall zu schmelzen .

Zu den Nachteilen gehört jedoch die Unfähigkeit, ein Metall mit einem hohen Schmelzpunkt druckzugießen , sowie das Druckgießen von Aluminium , da Aluminium das Eisen aus dem Schmelzbad trägt.

So werden Warmkammer-Druckgussmaschinen üblicherweise für Legierungen aus Zink, Zinn und Blei verwendet. Darüber hinaus wird Warmkammer-Druckguss eher für den Druckguss kleiner Gussteile als für große Gussteile verwendet.

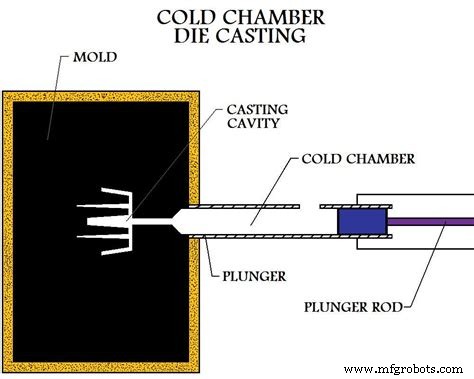

1.2 Kaltkammer-Druckgussmaschinen

Kaltguss kann für Druckgussmetalle verwendet werden, die nicht in Warmkammer-Druckgussverfahren verwendet werden können, einschließlich Aluminium-, Magnesium-, Kupfer- und Zinklegierungen mit höherem Aluminiumgehalt.

Bei diesem Verfahren muss das Metall zunächst in einem separaten Tiegel geschmolzen werden . Eine bestimmte Menge geschmolzenen Metalls wird dann in eine unbeheizte Einspritzkammer oder -düse überführt. Diese Metalle werden durch hydraulischen oder mechanischen Druck in die Form eingespritzt.

Aufgrund der Notwendigkeit, geschmolzenes Metall in die Kaltkammer zu überführen, ist der größte Nachteil dieses Prozesses der lange Zeitzyklus .

Kaltkammer-Druckgussmaschinen sind auch in vertikaler und horizontaler Ausführung erhältlich. Vertikale Druckgussmaschinen sind in der Regel kleine Maschinen, während horizontale Druckgussmaschinen in verschiedenen Ausführungen erhältlich sind.

2. Detaillierte Fertigungsschritte im Druckguss

Das Hochdruckgussverfahren besteht aus vier Schritten, einschließlich Formvorbereitung, Füllen, Einspritzen und Ausschütteln, die auch die Grundlage für verschiedene verbesserte Druckgussverfahren bilden.

2.1 Vorbereitung

Im Vorbereitungsprozess ist es notwendig, ein Gleitmittel aufzusprühen in den Hohlraum. Das Schmiermittel hilft nicht nur dabei, die Temperatur der Form zu kontrollieren, sondern kann auch beim Entfernen des Gussstücks helfen, und dann kann die Form geschlossen werden.

2.2 Füllung

Das geschmolzene Metall wird mit hohem Druck in die Form gefüllt , der im Bereich von etwa 10 bis 175 MPa liegt. Wenn das geschmolzene Metall eingefüllt wird, wird der Druck aufrechterhalten, bis der Guss erstarrt.

2.3 Injektion

Die Matrizen werden dann geöffnet und das Schrot (Schüsse unterscheiden sich von Gussteilen, da es mehrere Hohlräume in einer Matrize geben kann, was zu mehreren Gussteilen pro Schuss führt) wird von den Auswerferstiften ausgeworfen.

Die Hochdruckinjektion führt zu einem sehr schnellen Füllen der Form, sodass das geschmolzene Metall die gesamte Form füllen kann, bevor irgendein Teil erstarrt. Auf diese Weise lassen sich auch in schwer zu füllenden dünnwandigen Abschnitten Oberflächensprünge vermeiden.

Die meisten Druckgussteile können verwendet werden, um Strukturen herzustellen, die nicht durch Gießen vervollständigt werden können, wie z. B. Bohren und Polieren.

2.4 Ausschütteln

Der Vorgang des Ausschüttelns erfordert das Trennen des Schrotts, einschließlich Anschnitte, Läufer, Ausläufer und Grat. Dieser Prozess wird normalerweise durchgeführt, indem das Gussteil durch eine spezielle Abrichtdüse extrudiert wird. Andere Sandfallmethoden umfassen Sägen und Schleifen.

2.5 Fehlerprüfung

Fehler können nach Abschluss des Auspackvorgangs überprüft werden. Die häufigsten Mängel sind Stagnation und Kaltstauchung.

Das ist alles, was Sie wissen müssen, wenn Sie Qualitätsprodukte durch die Druckgusstechnologie herstellen müssen. Hinterlassen Sie unten einen Kommentar, wenn Sie Fragen haben.

Hinweis: Wir besitzen nicht die in diesem Beitrag verwendeten Bilder. Wenden Sie sich gerne an uns, wenn sie Ihnen gehören, und wir werden sie so schnell wie möglich entfernen.

Herstellungsprozess

- Den Wellenherstellungsprozess verstehen

- Die Vor- und Nachteile des Druckgusses

- Ein kurzer Überblick über den Casting-Prozess

- Schritte des Casting-Prozesses:Die 4 wichtigsten Schritte | Fertigungswissenschaft

- Was gehört zum Herstellungsprozess?

- Was ist der Seifenherstellungsprozess?

- Was sind die 4 Arten von Herstellungsprozessen?

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- Die Einfachheit des Schwerkraftgusses

- Druckguss verstehen