Wie oft sollten Sie Geräte inspizieren?

Diese Frage hören wir oft, wenn wir weltweit in Werken, Mühlen und Bergwerken vor Ort sind. Die kurze Antwort auf diese Frage ist, dass Sie Ihre Erfahrung und Ihren gesunden Menschenverstand nutzen müssen, unterstützt durch eine logische Entscheidungsstruktur.

Beginnen wir damit, zu definieren, was wir unter Inspektionen verstehen. Inspektionen umfassen alle objektiven und subjektiven Inspektionen.

-

Objektive Kontrollen (wir messen etwas) durch Beobachtung oder mit einem Instrument. Zu den Instrumenten können ein Schwingungsanalysator, eine Infrarotkamera, ein Voltmeter, ein Durchflussmesser oder ein Ultraschallgerät gehören.

-

Subjektive Inspektionen sind solche Inspektionen:Schauen, hören, fühlen und riechen

Um die Häufigkeit Ihrer vorbeugenden Wartungsinspektionen festzulegen, müssen Sie die Fehlerentwicklungsperiode (FDP) verstehen.

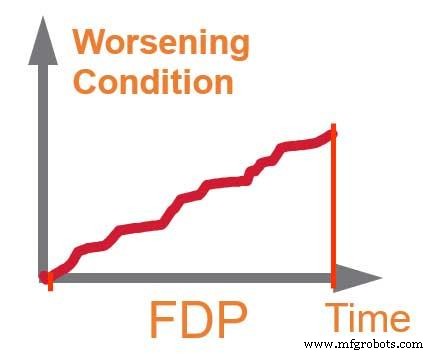

Fehlerentwicklungsphase (FDP) (oder Pf-Kurve)

Der FDP ist der Zeitraum von der Möglichkeit der Fehlererkennung bis zum Ausfall. Ein Fehler liegt vor, wenn ein System oder eine Ausrüstung innerhalb der gegebenen Parameter korrekt funktioniert, aber Anzeichen von Problemen aufweist.

Zum Beispiel kann eine Kreiselpumpe kavitieren, liefert aber immer noch den erforderlichen Durchfluss für den Betrieb; Dies ist ein Fehler, aber kein Zusammenbruch. Die Kavitationen in unserem Beispiel entwickeln sich schließlich zu einem Durchbruch. Der Ausfall tritt auf, wenn die Pumpe ihre beabsichtigte Funktion nicht erfüllen kann.

Der FDP ist der Zeitunterschied zwischen dem Ausfall und dem Zusammenbruch . Wenn die Pumpe um 6 Uhr morgens zu kavitieren begann und 6 Tage später um 18 Uhr ausfiel, beträgt die FDP 156 Stunden.

Wie ist die Inspektionshäufigkeit?

Die theoretische Antwort auf die Frage ist sehr einfach. Die Inspektionshäufigkeit sollte ungefähr sein:FDP/2

Zum Beispiel, wenn die geschätzte Fehlerentwicklungszeit 14 Tage beträgt und wir etwas Zeit benötigen, um die korrektive Wartung für diesen Fehler zu planen und zu planen, um einen Ausfall zu vermeiden. Eine angemessene Inspektionshäufigkeit beträgt 7 Tage (FDP/2). Wenn die Inspektionshäufigkeit länger als 14 Tage ist, können wir den Fehler übersehen und eine Panne haben.

Das eigentliche Problem ist, dass wir nicht wissen, was die FDP ist. Es gibt keinen Standard, keine Dokumentation und die meisten Anlagen haben keine Historie auf FDP.

Inspektionstools ändert die FDP

FDP ändert sich, wenn wir Zugang zu besseren Tools haben. Beispielsweise können wir ein Problem mit einem Stehlager erkennen, indem wir es mit einem Stethoskop abhören. Diese Methode kann uns eine Vorwarnzeit von einigen Tagen geben (im Durchschnitt je nach Situation). Wenn wir jedoch einen Schwingungsanalysator verwenden, können wir den gleichen Fehler wahrscheinlich mindestens 6 Wochen im Voraus erkennen.

Der Ausfall ist der gleiche, aber die FDP hat sich geändert! Meistens kaufen wir Inspektionswerkzeuge nur, um die FDP genauer zu erweitern.

In Wirklichkeit hängt die Fähigkeit, einen Fehler während der FDP zu erkennen, auch von der Fähigkeit der Person zur Durchführung der Inspektion, der Umgebung (Beleuchtung, Temperatur, Innen- vs. Außenraum usw.) und den Betriebsparametern zum Zeitpunkt der Inspektion, dem Gerätedesign und Zugänglichkeit und vieles mehr.

Zu viele Variablen

Einige Variablen, die bei der Berechnung der FDPs viele Pflanzen zum Stolpern bringen, sind:

-

Jede Komponente hat viele Fehlermodi und jeder Fehlermodus kann unterschiedliche FDPs haben.

-

Die FDP kann sich je nach Inspektionswerkzeug, Technik, Person, die die Inspektion durchführt, usw. ändern.

-

Jede Komponente läuft mit unterschiedlichen Geschwindigkeiten, unterschiedlichen Umgebungen und unterschiedlicher Last.

All diese Variablen führen unweigerlich dazu, dass viele Pflanzen das Falsche tun ... starten Sie eine umfangreiche Studie, um die Antworten auf diese Variablen zu finden.

Warum ist eine umfangreiche Studie kein guter Ansatz? Ich meine, du hast nur Zeit, oder?

Dies ist kein guter Ansatz, da Sie in 999 von 1000 Fällen nicht über die Daten verfügen, die Sie für die Analyse benötigen Inspektionen statt eine große Analyse durchzuführen.

Wenn Sie eine komplizierte Analyse ohne Daten durchführen, erhalten Sie am Ende eine Schätzung, die auf viel Arbeit basiert. Lassen Sie uns die komplizierte Analyse also nicht durchführen, sondern raten wir stattdessen mit unserer Erfahrung und sparen Sie 99,9 % der Arbeit ein.

Beispiel

Schauen wir uns einige typische Probleme mit einem Wechselstrommotor an. Dieses Beispiel enthält nicht alle Fehlermodi. Wenn Sie sich beispielsweise das Handbuch des Lagerherstellers ansehen, hat ein Lager über 50 Fehlermodi . Stattdessen müssen wir uns die häufigsten und wahrscheinlichsten Probleme ansehen.

Beispiel:Wechselstrommotor, 125 PS, 80 % Last, 24/7-Betrieb, staubige Umgebung.

HÄUFIGES PROBLEM

GESTIMMTER FDP

INSPEKTION &HÄUFIGKEIT

Temperaturerhöhung in der Mitte des Motors aufgrund von Überlastung oder beschädigter Wicklung

Wochen

Wöchentlich Temp-Pistole

Schwingungen in Lagern

4 -12 Wochen

Schwingungsanalyse alle 2 Wochen

Schmutzablagerungen am Motor

1 Monat

Kontrolle/Reinigung zweiwöchentlich

Schrauben locker

1 Monat

Kontrollieren Sie die Schrauben zwei Mal pro Woche

Rahmen &Fundament für Korrosion

1 Jahr

Halbjährlich visuelle Detailprüfung

Temperaturerhöhung im inneren Lager (kann keine gute Temperaturmessung am äußeren Lager erhalten)

2 Wochen

IB-Lager wöchentlich mit IR-Pistole prüfen (170 F 77C nicht überschreiten)

Elektrischer Anschlusskasten und Kabel

1 Monat

Zweiwöchentlich

Geräusche von Lagern, Wicklung, Überlast usw.

1 Woche

Andere oben genannte Tools erkennen die Geräuschquelle früher, empfohlen wöchentlich.

Sofortiger Schaden wie Gabelstaplereinfahren, Herunterfallen auf den Motor

Sofort

Ohne FDP können keine Probleme frühzeitig erkannt werden.

Lasterhöhung (A)

2-4 Wochen

Wöchentlicher aktueller (A) Messwert

Wie bereits erwähnt, gibt es viele weitere Fehlermöglichkeiten. Ich habe einige allgemeine Probleme ausgewählt, um meinen Standpunkt zu veranschaulichen.

Beachten Sie in der rechten Spalte, dass es viele verschiedene Inspektionshäufigkeiten gibt, auch wenn wir eine vereinfachte Analyse durchführen. Unsere Schätzungen sind nur Vermutungen und variieren je nachdem, wer die Inspektion durchführt, der Art des Werkzeugs und der Umgebung, daher sollten wir die Zahlen nicht zu ernst nehmen, es handelt sich um Schätzungen.

Stattdessen sollten Sie sich einige der kürzere Inspektionsintervalle und fügen Sie dann einige der längeren Inspektionsintervalle hinzu, da Sie die längeren Inspektionsintervalle auch vor Ort durchführen können. Es dauert nicht lange und wir schätzen nur die Intervalle.

In unserem AC-Motor-Beispiel könnten wir sie in einer typischen Prozessanlagenumgebung wie folgt gruppieren:

Beispielprüfungen an einem Wechselstrommotor

Wöchentlich

Temperatur IB Lager

Temperatur Mittelmotor

Vibrationsstift an lackierter Stelle

Sauberkeit des Motors prüfen

Zustand der Anschlussdose und Kabel prüfen

Sichtbar auf Wasser am Motor

Lüfter mit Stroboskop prüfen

Auf ungewöhnliche Geräusche achten

Monatlich

Ampere messen

Schwingungsanalyse mit Analysator (anders als Stift oben)

6 Monate

Unterbau (Stahl) und Fundament (Beton) sorgfältig prüfen

Andere Inspektionen

Wenn es sich um einen kritischen Motor handelt, möchten Sie vielleicht eine vollständige Motoranalyse oder einen Erdschlusstest durchführen.

Häufiger logischer Fehler

Die Häufigkeit der vorbeugenden Wartung basiert auf der FDP, nicht auf der Lebensdauer der Komponente oder der Kritikalität der Gerätefunktion.

Das Leben eines Bauteils hat nichts mit der Prüfhäufigkeit zu tun . Zum Beispiel hatte eine Weltklasse-Anlage eine durchschnittliche Motorlebensdauer von 18 Jahren, einige Motoren halten 8 Jahre etwa 25.

Die FDP für die häufigsten Fehlermodi für diese Motoren liegen jedoch am wahrscheinlichsten in der Zeitspanne von 1-4 Wochen, daher hat die Lebensdauerstatistik nichts mit der Inspektionshäufigkeit zu tun.

Ein häufiges irriges Argument ist „Wir haben dieses Bauteil 3 Jahre lang geprüft und keine Probleme festgestellt“. Deshalb verlängern sie die Kontrollhäufigkeit von einer Woche auf vier Wochen. Nur weil Sie kein Problem gefunden haben, hat das nichts mit der FDP zu tun, es hat sich auch nicht geändert, nur weil die Komponente ohne Anzeichen eines Fehlers läuft.

Wenn diese Komponente einmal ausfällt, kann es nach 15 Jahren der Fall sein, die FDP kann noch zwei Wochen dauern und Sie müssen sie auffangen, wenn dies finanziell machbar ist. Wenn Sie den Inspektionszeitraum auf vier Wochen ändern, besteht ein Risiko von ca. 50 % +, dass Sie ihn verpassen.

Kritikalität hat keinen Einfluss auf die FDP, kann aber ein Faktor sein, wenn wir die Inspektionshäufigkeit zuweisen.

Die Kritikalität des Motors ist ein entscheidender Faktor bei der Abschätzung der finanziellen Amortisation und kann die Wahl der Inspektionshäufigkeit ändern, da wir uns der FDP nicht sicher sind.

Die FDP ist eine Vermutung. Eine sehr kritische Komponente kann also häufiger überprüft werden, weil wir die FDP nicht wirklich kennen. Es ist eine Versicherungspolice.

Um diesen Artikel zusammenzufassen:

-

Die Inspektionsfrequenzen basieren auf dem FDP, nicht auf der Kritikalität oder der Lebensdauer der Komponenten.

-

Die FDP für alle Fehlermodi ist ziemlich undurchführbar und unpraktisch vorherzusagen. Wir können jedoch ziemlich gut erraten, was es ist.

-

Wenn Sie keine sehr guten historischen Daten über die FDP haben, verschwenden Sie keine Zeit mit einer aufwendigen Studie, stellen Sie eine vernünftige Schätzung, es ist sowieso das Ergebnis einer Studie ohne zuverlässige Daten.

-

Wenn Sie die FDP-Daten haben, fragen Sie, ob es besser ist, Menschen in die Durchführung von Inspektionen und die Planung und Planung von Korrekturmaßnahmen zu schulen, anstatt eine überdimensionale Studie zu erstellen. Es ist viel kostengünstiger, die Zeit darauf zu verwenden, die Durchführung guter Inspektionen in die Realität umzusetzen.

Wir laden Sie ein, sich mit Kommentaren oder Fragen an IDCON zu wenden. Und sieh dir den Rest unserer Videos auf unserem YouTube-Kanal an.

Gerätewartung und Reparatur

- Wie viele Nutzer sollten Sie in Ihrem CMMS haben?

- Wie sollten Sie das IoT im Jahr 2022 in Ihrem Unternehmen einführen?

- Wie oft sollte Ihre CNC-Maschine inspiziert werden?

- Sollten Sie die Ausrüstung mieten, die Sie für Ihr Bauunternehmen benötigen?

- Wie oft sollte ich meine Industrieanlagen überprüfen lassen?

- Warum Sie sich für generalüberholte Industrieanlagen entscheiden sollten

- 3 Gründe, warum Sie Ihre Industrieausrüstung aufrüsten sollten

- Warum Sie eine Karriere im Maschinen- und Anlagenbau in Betracht ziehen sollten

- Wie oft müssen Kraninspektionen durchgeführt werden?

- Produktleitfaden:Wie oft sollte ich meine Ausrüstung überprüfen lassen?