Wie sich Maschinenhandhabung und Reparaturen auf die Zuverlässigkeit auswirken

In einem früheren Artikel habe ich vorgeschlagen, dass die Zuweisung von Seriennummern zu Komponenten und deren Nachverfolgung zur Identifizierung „unerheblicher“ Teile . ist kein guter Weg, um Zuverlässigkeit zu gewährleisten. Rogue-Komponenten sind als Komponenten oder Baugruppen definiert, die eine kürzere Lebensdauer als Original-Equipment-Hersteller (OEM)-Komponenten haben.

In einem früheren Artikel habe ich vorgeschlagen, dass die Zuweisung von Seriennummern zu Komponenten und deren Nachverfolgung zur Identifizierung „unerheblicher“ Teile . ist kein guter Weg, um Zuverlässigkeit zu gewährleisten. Rogue-Komponenten sind als Komponenten oder Baugruppen definiert, die eine kürzere Lebensdauer als Original-Equipment-Hersteller (OEM)-Komponenten haben.

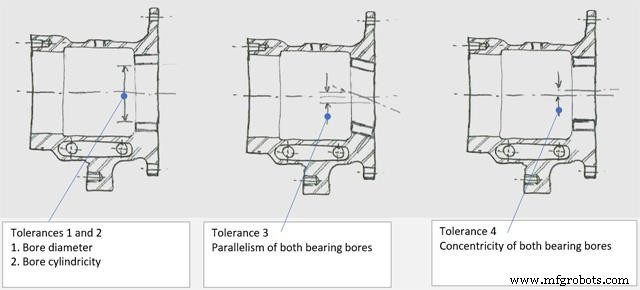

Lagerausfälle in rotierenden Pumpenbaugruppen führen beispielsweise oft zu einer Beschädigung der Gehäusebohrung, die das ausgefallene Lager enthielt. Da Pumpenlagergehäuse teure Ersatzteile sind, wird dieser Schaden oft repariert. Der Reparaturprozess besteht in der Regel darin, die beschädigte Oberfläche aufzubohren, eine Hülse einzusetzen und diese Hülse dann mit einer handelsüblichen Werkstattdrehmaschine auf den vom Lagerhersteller empfohlenen Bohrungsdurchmesser zu bearbeiten. Diese Art der Reparatur führt normalerweise dazu, dass eine Dimension (der Bohrungsdurchmesser der neuen Hülse) innerhalb der erforderlichen Toleranzen für Durchmesser und Zylindrizität liegt, aber es gibt zwei andere kritische Toleranzen, die ein oder zwei Größenordnungen weniger genau sind als beim OEM Teil. Dies sind die Toleranzen „Parallelität“ und „Konzentrizität“ zwischen der Mittellinie der reparierten Lagerbohrung und der Mittellinie der anderen Lagerbohrung bei anderen funktionell bearbeiteten Durchmessern (Bild 1).

Abbildung 1. Wichtige Toleranzen bei der Reparatur von Gehäusen mit zwei Lagerstellen

Es ist praktisch unmöglich, die Bohrungsausrichtung, die in einer herstellertypischen Reihenbohrmaschine erreicht wird, durch die Bearbeitung nur einer Bohrung in einer Standarddrehmaschine zu erreichen. Solche Fehler, auch wenn sie klein sind, können die Laufflächen des Lagers belasten, die ihre Lebensdauer verkürzen und dazu führen, dass das reparierte Gehäuse als „schurkisch“ angesehen wird.

Durch die Weiterentwicklung von Materialien, Schmierstoffen und Bearbeitungstechnologien ist es möglich geworden, bei viel kleineren Komponenten eine hohe Zuverlässigkeit zu erreichen. Um diese Zuverlässigkeit bei Werkstattreparaturen aufrechtzuerhalten, müssen jedoch die gleichen Standards, die im OEM-Fertigungsprozess befolgt werden, dupliziert werden. Diese Normen gelten nicht nur für die Bearbeitungsgenauigkeit. Teile müssen mit den gleichen hohen Standards gelagert und gehandhabt werden.

Es ist nicht ungewöhnlich, dass Lager mit einer beschädigten Schutzumhüllung gelagert oder ausgepackt und vor dem Einbau einer schmutzigen Werkstattumgebung ausgesetzt werden. Ich habe einmal beobachtet, wie ein erfahrener Mechaniker ein einreihiges Radialkugellager mit 3 Zoll Bohrung aus seiner Box entfernte, indem sie die Box an ihrem Ende etwa 20 Zoll über einer Stahlwerkbank drehte und das Lager auf die Tischplatte fallen ließ. Der Aufprall auf die Laufflächen hat wahrscheinlich mehr Schaden angerichtet als viele Jahre normaler Betrieb. Ich bin mir sicher, dass ein solcher Umgang das Ergebnis mangelnder Schulung und wahrscheinlich auch mangelnder Aufsicht war. Mechaniker, Lagermitarbeiter und alle anderen Beteiligten sollten sich sowohl vor als auch nach der Installation im Umgang mit Lagern „wie Eiern“ üben. Reparierte Geräte sollten wie der OEM verpackt, gelagert und behandelt werden.

Die gleichen Prinzipien gelten für die Herstellung von Ersatzteilen, entweder im eigenen Haus oder durch lokale Geschäfte. Um OEM-Teile sicher zu ersetzen, ist es notwendig zu verstehen, warum sie so konstruiert wurden, wie sie waren und welches Material genau ist. OEMs stellen diese Informationen normalerweise nicht zur Verfügung. Beim Kopieren eines Teils können kritische Abmessungen dupliziert werden, aber es kann unmöglich sein zu sagen, wo diese Abmessungen innerhalb der zulässigen Toleranz liegen oder ob die Abmessungen der Kopie innerhalb dieser Toleranzen liegen.

In einem klassischen Fall wurden eine Untersetzungswelle und ein Ritzel von einer renommierten Getriebewerkstatt kopiert. Es wurde davon ausgegangen, dass das Ritzel einen festen Sitz auf der Welle haben sollte. Diese falsche Annahme führte über einen Zeitraum von 18 Monaten zu drei Ausfällen mit einem Produktionsverlust von mehr als 1,5 Millionen US-Dollar. Das Ritzel sollte eine enge Gleitpassung auf der Welle haben, damit die große Sicherungsmutter das Ritzel gegen die Wellenschulter vorspannt, was die Ermüdungsfestigkeit der Baugruppe stark erhöht.

Es ist nicht nur notwendig, das Design beim Austausch zu verstehen, sondern auch mit dem Betriebskontext aller Geräte vertraut zu sein, in denen die Komponente verwendet werden kann. Beispielsweise verwenden Hersteller Viton-Dichtungen nicht nur, um ihre Kosten zu erhöhen. Sie verwenden sie, um sicherzustellen, dass ihre Kunden über zuverlässige Geräte verfügen. Das Ersetzen von Viton-Dichtungen durch Standard-Nitrilkautschuk-Dichtungen kann Geld sparen, aber dies sollte nur mit dem Wissen erfolgen, dass sie in der Umgebung und den Bedingungen, denen sie ausgesetzt sind, zuverlässig funktionieren können.

Das Ersetzen von OEM-Komponenten durch kopierte Teile, Teile mit einem anderen Design oder solche aus anderen Materialien ist eine Entscheidung, die von jemandem mit technischem Verständnis für das Gerät und seine Funktionsweise getroffen werden sollte. Es sollte nie von einem Käufer einfach wegen eines niedrigeren Preises entschieden werden.

Gerätewartung und Reparatur

- Beste Leistung bei Wartung und Zuverlässigkeit

- Wie Fett tötet

- Details sind wichtig für Wartung und Zuverlässigkeit

- So rechtfertigen Sie eine Investition in Wartung und Zuverlässigkeit

- Wie Beschilderung und Beschriftung die Zuverlässigkeit verbessern können

- So starten Sie ein Zuverlässigkeitsprogramm

- So maximieren Sie die Lebensdauer von Maschinen und Komponenten in der Fertigung

- Wie sich KI und maschinelles Lernen auf die CNC-Bearbeitung auswirken

- Die häufigsten Ursachen für Maschinenausfälle und wie man sie vermeidet

- Wie man die Maschinenverfügbarkeit berechnet und verbessert