Leerlaufzeit – Definition, Ursachen und wie man sie reduziert

Leerlauf ist ein Begriff, den Sie häufig in der Fertigung und im Personalmanagement hören, da er eng mit der Produktivität verbunden ist.

Es ist nicht übertrieben zu sagen, dass Unternehmen durch die Reduzierung von Leerlaufzeiten ihren Gewinn steigern können. Um dies jedoch in die Tat umzusetzen, müssen Sie zuerst verstehen, was Leerlauf ist und was nicht.

In dieser Übersicht definieren wir Leerlaufzeiten, zeigen, wie sie berechnet werden, diskutieren die häufigsten Ursachen für Leerlaufzeiten und skizzieren Schritte, mit denen Sie die Leerlaufzeiten in Ihrem Unternehmen minimieren können.

Was ist Leerlaufzeit?

Leerlaufzeit ist ein Zeitraum, in dem ein Asset (Maschine oder Mitarbeiter) bereit und verfügbar ist, aber nichts Produktives tut. Aus diesem Grund wird Leerlaufzeit manchmal als Wartezeit bezeichnet .

In der Leerlaufzeit wartet eine Maschine auf Eingabematerial. Es ist ein Büroangestellter, der darauf wartet, dass die Internetverbindung wiederhergestellt wird. Ein LKW auf einer Baustelle, der darauf wartet, dass sich ein Bagger bewegt, damit er an seinen Zielort gelangen kann. Es ist ein Wartungsmechaniker, der darauf wartet, dass eine Kreissäge verfügbar wird, damit er seine Arbeit beenden kann.

Der Grund, warum Sie Leerlaufzeiten verstehen und verfolgen möchten, liegt darin, dass sie auf die Lücke zwischen Ihrem vorhandenen Output und Ihrem theoretisch maximalen Produktivitätsniveau hinweisen. Einfach ausgedrückt, jede Minute, in der Ihre Maschine oder Ihr Mitarbeiter inaktiv ist, ist eine Minute Produktivitätsverlust .

Davon abgesehen kann kein Unternehmen mit 100 % Effizienz arbeiten. Ein gewisses Maß an Leerlaufzeit ist unvermeidlich. Das Ziel eines jeden Managers sollte es nur sein, Leerlaufzeiten zu minimieren, nicht sie zu eliminieren. Die Eliminierung von Leerlaufzeiten ist nahezu unmöglich und kommt möglicherweise nur für geschlossene, hochautomatisierte Systeme in Betracht.

Leerlaufzeit =Ausfallzeit?

Leerlaufzeit nicht gleiche Ausfallzeiten. Während in beiden Fällen die Maschine nichts Produktives tut, liegt der Hauptunterschied darin, warum passiert das.

Im Zusammenhang mit anormalen Leerlaufzeiten ist die Maschine in der Lage, ihre beabsichtigte Funktion auszuführen, aber aus einem bestimmten Grund ist dies nicht der Fall. Es gibt viele mögliche Ursachen für Maschinenstillstand wie:

- kein Input-Rohmaterial

- Warten, bis eine andere Maschine ihre Arbeit beendet hat

- unterschiedliche Workflow- und Prozessineffizienzen

- Produktion muss verlangsamt oder gestoppt werden (z. B. aus Gründen der Auslastung des Lagerbestands)

- Stromausfälle oder ähnliche technische Probleme, die nicht mit der Maschine selbst zusammenhängen

- …

Wenn wir von Maschinenstillstand sprechen, ist die Anlage aus einem von zwei Gründen nicht betriebsbereit:

- Geplante Wartung: Dies ist der Fall, wenn Sie geplante Ausfallzeiten planen, um eine vorbeugende Wartung einer Anlage durchzuführen. Dies wird manchmal als bezeichnet normale Leerlaufzeit weil geplante Wartungsarbeiten durchgeführt werden müssen, um die Maschinen in gutem Zustand zu halten.

- Maschinenfehler: Unerwarteter Maschinenausfall, der behoben werden muss, bevor die Maschine weiterarbeiten kann. Kann sein bezeichnet als ungewöhnliche Leerlaufzeit , da es sich um ein Ereignis handelt, das sich unserer Kontrolle entzieht und die Gesamtproduktivität des Unternehmens beeinträchtigt.

Im Großen und Ganzen, wenn wir über Leerlaufzeiten sprechen, kann das Asset laufen, aber es funktioniert nicht . Und wenn wir von Maschinenstillstand sprechen, dann läuft die Maschine nicht, weil sie es nicht kann .

Aufgrund dieses Unterschieds sollten Wartungsteams geplante und ungeplante Maschinenstillstandszeitengetrennt track verfolgen aus der Leerlaufzeit.

Reaktive Wartung um 73,2 % reduzieren

Sehen Sie sich die Ergebnisse an, die Red Hawk mit Limble genießt

Lesen Sie unsereFallstudie

Wie berechne ich die Leerlaufzeit?

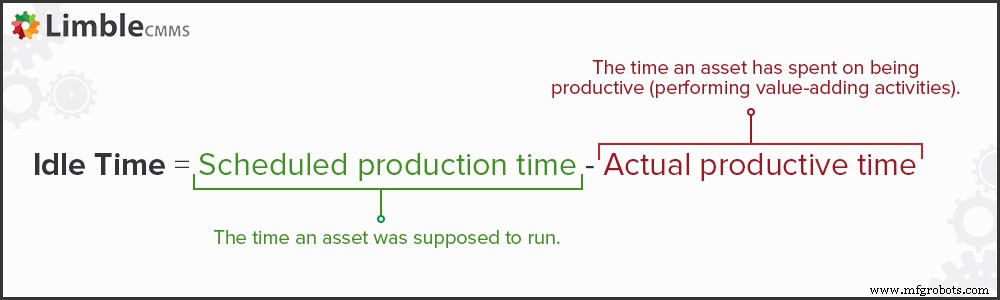

Die Leerlaufzeit stellt die Diskrepanz zwischen der geplanten Ausführungszeit eines Assets und der tatsächlich aufgewendeten Produktionszeit dar.

Beispielsweise kann ein Mitarbeiter in einer 8-Stunden-Schicht 7 Stunden und 20 Minuten produktiver Arbeit nachverfolgen. Dies deutet darauf hin, dass sie 40 Minuten Leerlaufzeit hatten, vorausgesetzt, sie haben alles auf Zeitbasis genau verfolgt.

Wenn wir von Maschinen sprechen, wird es etwas komplizierter, weil man unterscheiden muss, wann eine Maschine gerade eingeschaltet wird, und der eigentlichen produktiven Arbeit.

Stellen wir uns vor, Sie haben eine Maschine, die 16 Stunden lang arbeitet. Nehmen wir für dieses Beispiel an, es braucht 10 Minuten zum Einschalten, 5 Minuten zum Herunterfahren, hat eine 30-minütige Reinigungspause und wird für einen Schichtwechsel 15 Minuten lang angehalten.

Mit anderen Worten, die Maschine soll 15 Stunden produktiv arbeiten oder 900 Minuten .

Man kann sich leicht eine Situation vorstellen, in der eine Maschine im Leerlauf war:

- 5 Minuten pro Stunde Warten auf Eingabematerial (75 Minuten insgesamt)

- 10 Minuten weil ein Schichtwechsel 25 statt der üblichen 15 Minuten dauerte

- 40 Minuten weil eine andere Maschine in der Produktionslinie einen unerwarteten Ausfall hatte

Dies würde allesamt 125 Minuten Leerlaufzeit bedeuten.

Müssen Sie es auf Null reduzieren? Nicht unbedingt. Vielleicht werden diese 5 Minuten pro Stunde auch von Maschinenbedienern benötigt, um notwendige Pausen einzulegen oder aufzuräumen. Abgesehen davon möchten Sie auf jeden Fall Leerlaufzeiten durch ungeplante Maschinenausfälle vermeiden.

Häufige Ursachen für Leerlauf

Bevor wir Best Practices zur Reduzierung skizzieren, wollen wir kurz die häufigsten Ursachen für Leerlaufzeiten besprechen:

- Ineffizienz der Mitarbeiter: Arbeiter sind keine Maschinen und manche sind effizienter als andere. Sie brauchen Pausen, um Burnout zu vermeiden. Einige Ineffizienzen sind darauf zurückzuführen, dass neu eingestellte Mitarbeiter eine Anpassungsphase durchlaufen. Um die Ineffizienz von Mitarbeitern zu beheben, können Sie Ihren Onboarding-Prozess verbessern und eine Unternehmenskultur entwickeln, in der jeder sein eigenes Gewicht ziehen muss.

- Prozess- und Workflow-Ineffizienzen: Schlecht optimierte Produktions- und Geschäftsprozesse, das Warten auf Genehmigungen und das Fehlen verfügbarer Tools zur Ausführung zugewiesener Arbeitsaufträge sind Dinge, die Sie beachten sollten, um Prozess- und Workflow-Ineffizienzen zu reduzieren.

- Fehlerhafte Ausrüstung: Unerwartete Maschinenausfälle können ernsthafte Betriebsprobleme verursachen. Wartungsabteilungen sollten ein CMMS-System verwenden und einen proaktiven Wartungsplan für alle Anlagen mit mittlerer und hoher Priorität haben.

- Unfälle und Naturkatastrophen: Dinge, die größtenteils außerhalb unserer Kontrolle liegen. Normalerweise ist es sinnvoller, sich auf solche Ereignisse vorzubereiten, als zu versuchen, sie zu verhindern.

Wie reduziert man die Leerlaufzeit?

Bevor wir uns mit umsetzbaren Tipps befassen, müssen Sie sich eine Frage stellen, auf die wir bereits angespielt haben:Möchten Sie überhaupt Leerlaufzeiten eliminieren?

Dies ist besonders wichtig, wenn wir über Mitarbeiter sprechen. Sie können nicht erwarten, dass die Leute jede Sekunde des Tages produktiv sind. Nicht ohne Grund arbeiten die meisten Schulen und Universitäten in 40-60-Minuten-Blöcken mit kurzen Pausen. Um Burnout zu vermeiden und die Gesamtproduktivität tatsächlich zu verbessern, schlagen verschiedene Untersuchungen einen idealen Arbeitsblock vor dauert zwischen 50-90 Minuten mit Pausen von 5-20 Minuten.

Die Dinge sind anders, wenn wir über Maschinen sprechen, da sie nicht müde werden, die Konzentration verlieren und Chaos anrichten. Allerdings gibt es auch Gründe, nicht alle Maschinen an ihre Grenzen zu bringen. Maschinen werden zwar nicht müde, aber abgenutzt. Einige Maschinen haben beispielsweise Komponenten, die bestimmte Temperaturniveaus nicht überschreiten sollten. Ein bisschen Leerlauf könnte genau das sein, was sie brauchen, um sich abzukühlen.

Dies sind spezielle Fälle, die Sie im Auge behalten sollten.

Es besteht jedoch kein Zweifel, dass eine hohe Leerlaufzeit angegangen werden muss, da sie eine Organisation auf lange Sicht ruinieren kann – entweder durch Produktivitätsverlust oder durch tatsächliche Kostensteigerungen ohne Wertschöpfung (dies macht sich besonders bemerkbar in die Bau- und Transportindustrie durch die Kosten für verschwendeten Kraftstoff durch die Maschinen und Lastwagen, die stillstehen).

Hier sind einige Möglichkeiten, wie Sie Leerlaufzeiten reduzieren und die Produktivität steigern können:

#1) Optimieren Sie Ihren Workflow

Wie bereits erwähnt, sind Workflow- und Prozessineffizienzen eine häufige Ursache für Leerlaufzeiten. Aus diesem Grund sollte jede Organisation daran arbeiten, Engpässe und andere Probleme, die durch diese Ineffizienzen verursacht werden, zu erkennen und zu beseitigen.

Der erste Schritt zur Lösung eines Problems besteht darin, zu erkennen, dass Sie eines haben. Wenn Sie überprüfen möchten, ob Leerlaufzeiten Ihrer Abteilung schaden, sollte der erste Schritt darin bestehen, ein Programm zur Verfolgung und Berichterstellung von produktiver und nichtproduktiver Zeit zu implementieren.

Um die Leerlaufzeiten der Mitarbeiter zu reduzieren, können Sie:

- Schaffen Sie ausgewogenere Zeitpläne und Arbeitsbelastung, insbesondere für größere Projekte mit mehreren Teammitgliedern, bei denen eine Aufgabe abgeschlossen sein muss, bevor die nächste beginnen kann

- Beseitigen Sie unnötige Verwaltungsaufgaben (wie (Vor-)Genehmigungen, Verfolgung einer Sache an mehreren Stellen usw.)

- Klare Betriebsanweisungen für Routineaufgaben erstellen (im Wartungsbereich würde dies zum Beispiel zur Erstellung von Standardbetriebsanweisungen und Checklisten für die vorbeugende Wartung führen)

- Stellen Sie sicher, dass Mitarbeiter Werkzeuge zur Verfügung haben, wenn sie sie brauchen (sei es ein Schraubenschlüssel oder Zugriff auf ein Projektmanagement-Tool)

- Lean-Praktiken übernehmen

Wenn es um Workflow-Optimierungen für Maschinen geht, sind Ihre Möglichkeiten irgendwie eingeschränkt, da Sie die Funktionsweise einer Maschine nicht ändern können. Sie können weiterhin nachsehen:

- Maschinen so anordnen, dass der Output einer Maschine effizient fließt, um der Input für eine andere Maschine zu sein

- Sie haben genügend qualifiziertes Personal, um die Maschinen zu betreuen/zu bedienen

- Suchen Sie nach Möglichkeiten, die Produktionsleistung zu maximieren und die aktive Zeit Ihrer Anlagen zu erhöhen

#2) Halten Sie Ihr Vermögen in Schuss

Die unvermeidliche Tatsache ist, dass beschädigte Vermögenswerte ihre maximale Produktivität nicht erreichen können. Wenn die Assets nicht mit ihrer vollen Kapazität funktionieren, bedeutet dies, dass Sie Verbesserungspotenzial haben.

Hier sind ein paar Tipps, um Anlagen in einem optimalen Betriebszustand zu halten:

- wichtige Vermögenswerte in einen vorbeugenden Wartungsplan aufnehmen

- implementieren Sie Zustandsüberwachung und autonome Wartung, um eine Verschlechterung der Ausrüstung so früh wie möglich zu erkennen

- Qualitäts-Inputmaterial (Rohmaterial) verwenden

- Reduzieren Sie die Anzahl improvisierter Lösungen und minderwertiger Ersatzteile und versuchen Sie, hauptsächlich OEM-zugelassene Ersatzteile zu verwenden

- Verwenden Sie mobiles CMMS, um sicherzustellen, dass erforderliche Wartungsarbeiten durchgeführt werden – und zwar pünktlich

#3) Informationsfluss verbessern

Dieser Tipp könnte leicht den Titel „Kommunikationswege verbessern . tragen ” da der Begriff im Grunde gleich ist.

Es gibt eine Theorie, dass der Hauptgrund für das Versagen von Unternehmen (von Korruption und illegalen Geschäftspraktiken abgesehen) darin liegt, dass sie zu steif und ineffizient werden. Mit anderen Worten, wenn ein Markt sie zu Veränderungen zwingt, sind sie nicht agil genug, um strukturelle Veränderungen schnell genug umzusetzen, und sie werden von ihrer Konkurrenz abgehängt.

Das knüpft gut an die Leerlaufzeit an. Mit dem Wachstum der Organisation wächst auch die Zahl der Verwaltungsaufgaben, da die Abteilungen mehr Informationen austauschen müssen.

Wenn eine Frage mehrere Führungsebenen durchlaufen muss, bevor ein Mitarbeiter eine eindeutige Antwort erhält, geht viel Zeit mit dem Warten auf Freigaben verloren.

Eine Lösung hierfür besteht darin, nach Möglichkeit Zwischenhändler zu eliminieren , klar definieren, wer wofür verantwortlich ist, und direkte Kommunikationskanäle zwischen Parteien sicherstellen, die voneinander abhängig sind.

Andere Lösungen, insbesondere im Office-Umfeld, bestehen darin, verfügbare Softwarelösungen zu verwenden, um die Kommunikation zu beschleunigen, automatisierbare Aufgaben zu automatisieren, die Arbeit zu verfolgen und hilfreiche Berichte zu generieren. Zufälligerweise ist dies alles, was ein CMMS für eine Wartungsabteilung leistet.

Identifizieren, aufschlüsseln, korrigieren

Herauszufinden, ob Leerlaufzeiten für Ihr Unternehmen ein Problem darstellen, ist oft viel einfacher, als sie zu reduzieren.

Die größte Herausforderung besteht darin, die Ursache für Leerlaufzeiten herauszufinden . Ist eine Maschine im Leerlauf, weil der Produktionsprozess ineffizient ist? Liegt es daran, dass eine vorgeschaltete Maschine in der Produktionslinie nicht voll ausgelastet ist? Liegt es daran, dass minderwertiges Inputmaterial zu mehr Eingriffen der Maschinenbediener führt und die Produktion verlangsamt? Ist es eine Kombination verschiedener Gründe?

Auch wenn die Reduzierung von Leerlaufzeiten nicht immer so einfach ist, wie wir es gerne hätten, ist dies aufgrund der Auswirkungen auf Ihr Endergebnis ein lohnendes Unterfangen.

Gerätewartung und Reparatur

- Wie bekomme ich das aktuelle Datum und die Uhrzeit in Python?

- Wie man Fertigungssysteme optimiert und Zeit spart

- So reduzieren Sie den Energieverbrauch in der Fertigung

- 4 Hauptursachen für Schaltanlagenausfälle und wie man sie vermeidet

- Was ist Schweißrauch? - Gefahren und wie man sie reduziert

- Was sind Schweißspritzer und wie können sie reduziert werden?

- Die häufigsten Ursachen für Maschinenausfälle und wie man sie vermeidet

- So reduzieren Sie die Umstellungszeit mit SMED- und Standardarbeiten

- Wie man Ausfallzeiten reduziert und die Produktivität steigert

- So senken Sie die Transportkosten