Die Drei-Barrieren-Lösung

Der Anblick eines stark verschmutzten Lagers ist für die meisten Menschen vielleicht keine emotionale Reaktion, aber für viele in der Instandhaltungsbranche löst dieses Bild ein Gefühl der Besorgnis aus, da bekannt ist, dass 34 % der Lager aufgrund von Verschmutzung ausfallen.

Lager sind in verschiedenen Industrien, wie Bergbau, Mineralverarbeitung, Zement, Zellstoff und Papier, Metallen und anderen Schwer- und Prozessindustrien, harten Bedingungen ausgesetzt. Verunreinigungen können in Art und Größe variieren, von Dampf und Feuchtigkeit oder anderen korrosiven Medien bis hin zu feinem Staub oder schwerem Gestein. Daher ist die Verwendung einer geeigneten Dichtungslösung von großer Bedeutung.

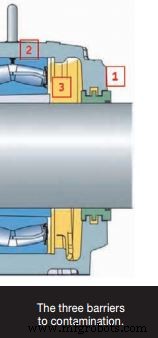

In Anwendungen mit rauen Umgebungsbedingungen und hohen Wartungskosten aufgrund kurzer Lagerlebensdauern ist eine Möglichkeit, eine hervorragende Abdichtung zu erzielen, die Verwendung der „Drei-Barrieren-Lösung“. Dies beinhaltet die Verwendung von:

1. Labyrinthdichtungen als primäre Barriere

2. Ein mit Fett gefüllter Hohlraum im Gehäuse als sekundäre Barriere

3. Lagerdichtungen als dritte und letzte Barriere.

Es ist wichtig sicherzustellen, dass die Primärbarriere mit Fett ausspülbar ist, um sicherzustellen, dass beim Nachschmieren des Gehäuses das alte Fett (mit einigen Verunreinigungen) während der Nachschmierung ausgespült wird.

Der Hohlraum im Gehäuse sollte zunächst zu ca. 70 bis 80 % mit Fett gefüllt sein. Dadurch wird sichergestellt, dass eine ausreichende Fettfüllung als sekundäre Barriere fungiert.

Im Gehäuse kann eine andere Fettsorte verwendet werden, als im abgedichteten Lager verwendet wird. Da dieses Fett ausgespült wird (je nach Schmierintervall und -menge), wird empfohlen, ein umweltfreundliches Fett zu verwenden, um die Auswirkungen von Fettaustritt und/oder Entsorgung auf die Umwelt zu reduzieren.

Die letzte Barriere soll die Lagerdichtung selbst sein. In solchen Fällen kommt häufig ein abgedichtetes Pendelrollenlager zum Einsatz, da diese Lager hohe radiale und axiale Belastungen aufnehmen können und sich aufgrund ihrer nicht trennbaren Bauweise für integrierte Dichtungen eignen.

Durch die Verwendung abgedichteter Lager wird das übliche Auftreten von Verunreinigungen durch Einbau- oder Nachschmierverfahren in das Lager praktisch eliminiert, da das Lager werkseitig geschmiert und abgedichtet wird.

Neben der Reduzierung der Verschmutzung des Lagers und der Erhöhung der Gebrauchsdauer bietet dieser Ansatz weitere Vorteile. Das im Gehäuse verwendete Fett muss nicht nach der vom Lager geforderten NLGI-Klasse oder Betriebsviskosität ausgewählt werden, da das Lager abgedichtet ist. Das Austreten von Fett aus dem Lager selbst ist praktisch ausgeschlossen (obwohl es vor allem bei der Erstinbetriebnahme zu einem geringen Fettaustritt aus dem abgedichteten Lager kommen kann). Daher ergibt sich eine sofortige Einsparung beim Fettverbrauch, die sich schnell summieren kann.

Durch die Verwendung der abgedichteten Lager kann in vielen Anwendungen auch eine Verkleinerung der Lager in Betracht gezogen werden, da ein geringerer Verschmutzungsgrad zu einer höheren Lagerlebensdauer führt, gemäß den Lebensdauermodifikationsfaktoren, die bei der Berechnung der Lagerlebensdauer verwendet werden (ISO 281:1990/Amd .). 2:2000).

Beispielsweise kann der Verschmutzungsgrad eines offenen Lagers im Bereich von 0,1 bis 0,4 auf 0,6 bis 0,9 (je nach Größe und Anwendung) verbessert werden. Dieser höhere Faktor trägt zu einer längeren Lebensdauer und längeren Betriebszeit eines abgedichteten Lagers bei.

Stellen Sie abschließend sicher, dass die Drei-Barrieren-Lösung für Ihren Einzelfall geeignet ist, und achten Sie auf die Auswahl jedes Teils der Baugruppe. Wenn Sie sich bei einem Detail nicht sicher sind, gehen Sie auf Nummer sicher und wenden Sie sich an Ihren Lagerhändler oder Hersteller Ihrer Wahl.

Bleib sauber, lebe lange und gedeihe.

MRO John Melanson ist der Engineering Manager bei SKF Kanada.

Suchen Sie den Originalartikel auf der Website von MRO.

Gerätewartung und Reparatur

- Der Anfängerleitfaden für Flanschlager

- Die 3 Teile eines Kugellagers

- Die drei Herausforderungen der IoT-Lösungsentwicklung

- Wie Fett tötet

- Einfetten oder nicht schmieren

- Die Folgen des Vergessens

- Gibt es eine Lösung für den Arbeitskräftemangel in der Lieferkette?

- Nutzung der Leistungsfähigkeit einer IoT-fähigen Asset-Monitoring-Lösung

- Die Funktionalität und Weiterentwicklung des Lagers

- Welche Arten von Lagern gibt es?