Eine höhere Qualität der Werkzeugmaschinenqualität

Die Werkzeugmaschinen-Qualitätssicherung steht an der Schwelle zu einem tiefgreifenden Wandel. Laut Steffen Hailer, Produktmanager und Anwendungstechniker bei AfM Technology in Aalen, Deutschland, wird eine bald herausgegebene ISO-Norm (ISO 230-13) den Prozess definieren, mit dem eine Werkzeugmaschine so kalibriert werden kann, dass ihre Sondierungsmessungen können von der Qualitätsabteilung akzeptiert werden.

Das bedeutet nicht, dass die Werkzeugmaschine immer so genau ist wie ein typisches KMG. Aber die Produktions- und QC-Abteilungen sprechen die gleiche Sprache, und die Maschinenmessungen werden für die QC verwendbar sein. Das wiederum bietet Vorteile bei einer besseren Prozesskontrolle und niedrigeren Qualitätskosten.

Die volumetrische Fehlerkompensation (VEC) ist vielleicht der wichtigste Faktor, der es einer Werkzeugmaschine ermöglicht, eine akzeptable Qualitätskontrolle durchzuführen. Aber selbst wenn Sie immer noch Offline-Geräte für die Endkontrolle verwenden (was im Allgemeinen der Fall sein wird), bieten die neuesten Methoden in VEC den besten Weg, um eine hohe Genauigkeit bei der Herstellung komplexer Teile zu gewährleisten.

Beispielsweise sagte Art Kietlinski, Betriebsleiter bei Automated Precision Inc. (API) aus Rockville, Maryland, dass das Vergütungspaket des Unternehmens die volumetrische Genauigkeit einer mehrachsigen Werkzeugmaschine um das Vier- bis Fünffache verbessern wird manchmal eine noch größere Verbesserung. „Normalerweise sehen wir eine Maschine mit einem maximalen volumetrischen Fehler an der Werkzeugspitze von beispielsweise 0,3 bis 0,5 Millimeter vor der Kalibrierung. Und dann könnten wir nach der Kalibrierung bei etwa 0,075 liegen. Auf einer 5-Achs-Maschine betrachten und verbessern wir alle 43 möglichen Fehler.“ [Siehe „Keeping Machines Honest with Advanced Calibration, Optimization“, Manufacturing Engineering, Juni 2019, für eine Erläuterung der 43 möglichen Abweichungen von Werkzeugmaschinen.]

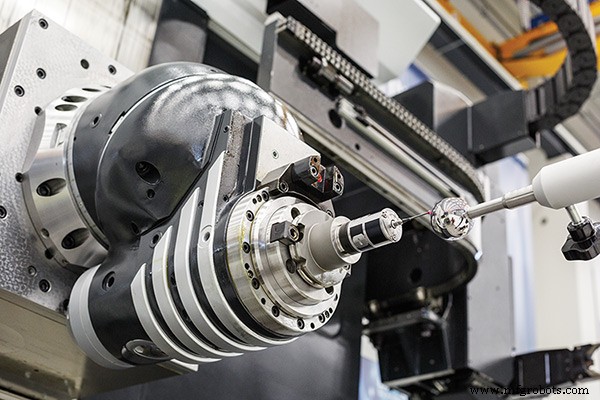

API tut dies durch die Kombination eines Lasertrackers mit dem, was sie ihr aktives Ziel nennen, erklärte Ron Hicks, Vizepräsident für Produktmanagement und Marketing. „Active Target ist ein kleiner motorisierter Reflektor, der in der Spindel montiert ist. Es ermöglicht dem Lasertracker, die Position der Werkzeugspitze der Maschine von einer einzigen Instrumentenposition aus genau zu messen.“ Das sei wichtig, betonte Hicks, denn das VEC-Verfahren bewege die Spindel während des Messvorgangs in Echtzeit durch alle Achsen der Maschine. Mit einem Standard-Lasertracker-Reflektor wäre das nicht möglich, da der Strahl an verschiedenen Stellen im gesamten Maschinenvolumen gebrochen würde. Hicks fügt hinzu:„Im Gegensatz zu herkömmlichen Laserverfahren muss unser System nicht auf die Hauptachsen einer Werkzeugmaschine ausgerichtet werden. Dies hat dramatische Vorteile in Bezug auf Geschwindigkeit und Genauigkeit … Wir konnten zwei Maschinen an einem einzigen Tag kompensieren.“

Das System von API misst „alle möglichen Maschinenposen“, fügte Kietlinski hinzu, sodass es in einem großen Maschinenvolumen (z. B. 10 m) bis zu 250 Punkte darstellen könnte. Daraus generiert die proprietäre Software Koeffizienten für die Polynome, die die notwendigen Fehlerkorrekturen für jede Achse berechnen. Wie Kietlinski erklärte, ist dies komplexe Mathematik, denn „die Fehler sind nicht unbedingt linear. Sie könnten am Ende ein Polynom zweiter oder dritter Ordnung haben, nach dem aufgelöst werden muss.“

Das Werk von Northrop Grumman in Palmdale, Kalifornien, ist eine von mehreren Erfolgsgeschichten, sagte Hicks. Das Werk verwendet große fünfachsige Portalmaschinen, um alle Trimm- und Lochbohrungen für den gesamten F-35-Rumpf durchzuführen, und jedes Jahr API-Besuche, um VEC an jeder Maschine durchzuführen. In der Zwischenzeit, so Kietlinski, fertigen Lockheed Martin und Israeli Aerospace die Flügelabschnitte auf Horizontalen, die auch von API bedient werden.

Es gibt Grenzen. Ein kürzlicher Besuch bei einem Unternehmen in Michigan, das hochwertige Werkzeuge, Prototypen und Kleinserienkomponenten herstellt, führt zu einer Warnung.

Einschränkungen verstehen

Kietlinski erzählte, dass das Unternehmen aus Michigan API eingeladen hat, seine Ausrüstung auf einer fünfachsigen Maschine zu demonstrieren, die bereits VEC auf der Grundlage einer 21-Fehler-Karte unterzogen wurde, „was die Norm für die meisten Maschinen und CMMs ist“. Wie Kietlinski erklärte:„All diese Kalibrierungen gehen davon aus, dass die Maschine einen starren Körper hat, was bedeutet, dass alle Winkelfehler während der gesamten Bewegung dieser Achse durch das Volumen gleich wären. Egal, wo ich beispielsweise die X-Achse durch das Volumen führe, wenn ich Nick-, Gier- und Rollfehler messen würde, würde ich die gleichen Winkeldaten erhalten. Aber das ist bei diesen größeren Maschinen nicht immer der Fall.“ Das liegt normalerweise daran, dass die Schienen nicht parallel sind, sagte er. Dadurch wird die Maschine und ihr Antriebssystem belastet, was zu einem Anstieg der „Lastströme und einer Reihe anderer Probleme“ führt.

Als erstes überprüfte Kietlinski also die Geradheit der Linearachsen, was mit dem Lasertracker weniger als eine Stunde dauerte. Er fügte hinzu, dass normalerweise eine direkte Beziehung zwischen der Geradheit und anderen geometrischen Fehlern wie Neigungs-, Gier-, Roll- und Rechtwinkligkeitsfehlern besteht, „weil Sie die Rechtwinkligkeit nicht einmal beurteilen können, wenn Sie nicht gerade sind.“ In diesem Fall fand er Fehler von bis zu 200 bis 250 Mikrometer (0,010 Zoll). API führte eine vollständige Ausrichtung an der Maschine durch, „wobei sogar die Brücke gelöst und mechanisch ausgerichtet wurde. Dann haben wir die 21-Fehlerkorrekturkarte angewendet. An diesem Punkt … waren die Winkelfehler auf der gesamten Maschine gleich, und wir konnten die Maschine gegenüber der vorherigen Kalibrierung um das Zehnfache verbessern.“

Das liege vor allem an der verbesserten mechanischen Ausrichtung, betonte Kietlinski. „Je besser man die Maschine mechanisch ausgerichtet hat, desto besser sind die Ergebnisse der Kalibrierung.“ Umgekehrt:„Sie können nicht eine Maschine nehmen, die nicht mechanisch ausgerichtet ist, und versuchen, alles mit Software zu reparieren.“

Korrektur von In-Process-Fehlern

Innerhalb der gerade diskutierten Grenzen kann VEC die geometrischen Ungenauigkeiten einer Maschine erheblich verbessern. Aber was ist mit „Arbeitsungenauigkeiten“, den zusätzlichen Fehlern, die während der Bearbeitung aufgrund von Betriebsspannungen, thermischer Instabilität und anderen Faktoren auftreten? Bill Malanche, Chief Operating Officer von Mitsui Seiki (USA), Franklin Lakes, N.J., nannte die Hauptursachen für Ungenauigkeiten „Bewegungsverlust, Hitze und Design. Lost Motion funktioniert in vielen Aspekten, aber es kann durch geometrische Ausrichtung und Passform zusammengefasst werden.“ Da VEC die anderen Faktoren berücksichtigt, stellt sich die thermische Instabilität möglicherweise als die Hauptquelle von In-Process-Fehlern heraus. Und je größer die Maschine ist, desto mehr Abweichungen kann man in der tatsächlichen gegenüber der nominellen Werkzeugposition feststellen.

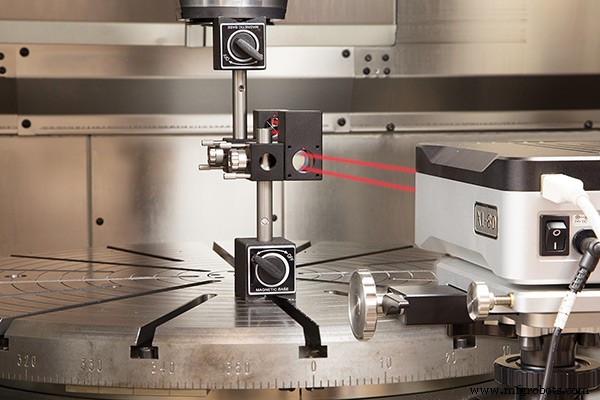

Ein Ansatz zur Lösung dieses Problems besteht darin, die interne Sonde einer Maschine zu verwenden, um diese Abweichung zu berechnen und sie dann zu kompensieren. Doug Schulte, Business Development Manager bei Select Machining Technologies, Windsor, Conn., sagte, dass ihre Soraluce-Maschinen „einen Qualifizierungsbereich in einer Reihe von voreingestellten Punkten untersuchen. Er tut dies für viele Kopf- und Achsenpositionen. Die Software vergleicht dann die gemessenen Punkte mit dem kinematischen Modell der Maschine und nimmt alle erforderlichen Kompensationen vor, um sicherzustellen, dass der Werkzeugarbeitspunkt in der Geometrie der Maschine vorhanden ist.“ Soraluce nennt diese Funktion „Dynamische Kopfkalibrierung“ (DHC), und Schulte sagte, es sei ein allgemeines Merkmal bei Fünf-Achsen-Maschinen. [Fertigungstechnik hat die Version von Okuma im Artikel vom Juni 2019 behandelt.]

Soraluce-Maschinen sind im Allgemeinen mit mehreren zweiachsigen Köpfen ausgestattet, und DHC benötigt 25 bis 30 Minuten für den gesamten Messzyklus. Es ist wie VEC für die periodische Vorbearbeitungskompensation ausgelegt. Aber Soraluce hat eine zusätzliche Funktion namens Accura Heads, die auf mögliche In-Process-Fehler abzielt und dafür nur ein oder zwei Minuten benötigt. Diese Option verwendet den gleichen Messtaster und die gleiche Messkugel, läuft aber innerhalb des Bearbeitungsprogramms, erklärt Schulte.

„Wenn Sie ein Merkmal an einem Teil bearbeiten, das sich in einem bestimmten Winkel befindet und dieser Winkel sehr kritisch ist, können Sie die Accura Heads-Routine verwenden, um den Winkel und die Position der Werkzeugspitze dieser bestimmten Ausrichtung zu überprüfen. Dann wird es diesen Offset für dieses eine Werkzeug machen. Sie führen diesen Sondenzyklus unmittelbar vor der Ausführung dieser Operation durch.“

Schulte wies auch darauf hin, dass der Benutzer für engere Toleranzen bei bestimmten Maschinenkonstruktionen die Kugel je nach Größe der Maschine näher an dem Bereich montieren sollte, in dem sie schneiden werden. „Soraluce hat Maschinen mit Längsbewegungen von mehr als 60 Metern gebaut“, fügte er hinzu. Man kann sich leicht vorstellen, dass durch äußere Einflüsse eine so große Abweichung zwischen Ist- und Soll-Positionierung entstehen könnte.

Der Bearbeitungs-/QC-Handshake

Ausgehend von einer „kompensierten Maschine“ können Bediener die Möglichkeit in Betracht ziehen, den Messtaster einer Werkzeugmaschine zur Durchführung von QC-Funktionen zu verwenden. Die neue Norm ISO 230-13 wird die Anforderungen definieren und dabei auf ISO 10360 verweisen, die die Norm für KMGs ist. Die Schlüsselspezifikation, mit der KMGs beurteilt werden, ist ihr maximal zulässiger Fehlerwert (MPE). Ein Abnahmetest würde sieben Orientierungen (vier Körperdiagonalen plus je eine entlang X, Y und Z) entweder mit einem Stufenendmaß oder einem Laser in Kombination mit einer Messkugel messen. Um den Test zu bestehen, darf die maximale Abweichung (E0) nicht größer als der MPE sein.

Wie Hailer erklärte, definiert die neue ISO-Norm das Abnahmetestverfahren und die erforderlichen Werte für Werkzeugmaschinen ebenso klar, ist aber ein neues Konzept für Maschinenbauer. „Momentan kennt kein Werkzeugmaschinenhersteller die Größe seines MPE. Sie müssen lernen, wie ein solcher Wert ermittelt wird, und dann herausfinden, was es ist. Dies ist einer der Services, die wir OEMs anbieten.“ Sobald ein Konstrukteur diesen Wert für eine bestimmte Maschine bestimmt hat – und er vor Ort überprüft wurde, genau wie bei einer KMG-Installation – könnte ein Benutzer eine abschließende Teileinspektion an der Maschine durchführen, ohne sie auf ein KMG zu setzen, und das Teil liefern an einen Kunden mit einem Bericht, der die Genauigkeit der Messungen dokumentiert.

Ob die MPE einer Werkzeugmaschine für den Endverbraucher akzeptabel ist, ist eine andere Frage. Aber es scheint wahrscheinlich, dass Maschinen mit höherer Präzision zumindest für einige Anwendungen eine zufriedenstellende Qualitätskontrolle erfüllen. Das gilt besonders für sehr große Teile, beobachtete Béat Ries, Manager für Schleifprodukte bei Mitsui Seiki. „Sie zahlen viel Geld für ein großes KMG, insbesondere wenn Sie eine ultrahohe Genauigkeit erreichen möchten. Die Zahlen sind astronomisch. Es scheint, dass niemand in der Lage ist, eine wirtschaftliche Lösung anzubieten.“

Es gibt noch mehr, sagte Ries. Nur die MPE eines KMG oder einer Werkzeugmaschine zu kennen, reicht nicht aus, um Luft- und Raumfahrt- oder Automobilstandards zu erfüllen. Das liegt daran, dass sie auch „neben jeder Messung oder Validierung, die an Teilen durchgeführt wird, einen Unsicherheitswert erfordern“. Während also viele Menschen den MPE allein als die „Genauigkeit“ einer Maschine betrachten, erfasst die Zahl nicht die Messabweichungen – und zusätzliche Ungenauigkeiten – die in der realen Welt auftreten. Ries erklärte beispielsweise:„Temperaturschwankungen in einem Geschäft würden zu unterschiedlichen Messwerten führen. Wenn also ein KMG einen MPE von 1,9 plus L/250 Mikron hat, könnte die berechnete Unsicherheit 3 Mikron pro Meter betragen. Wenn Sie über einen Meter messen, würde der MPE-Wert darauf hindeuten, dass Sie auf 5,9 Mikrometer genau sind. Aber wenn Sie den Unsicherheitswert hinzufügen, sehen Sie, dass Sie tatsächlich auf plus oder minus 8,9 Mikrometer messen.“

Teilen des Mikrometers

Eine Werkstatt, die Messungen sehr ernst nimmt, ist die treffend benannte Precision Grinding Solutions (PGS) in Hamden, Connecticut. Besitzer Curt Reed hält es für wesentlich, dass sie ihre Qualitätskontrolle genau im Griff haben, um Unsicherheitsmessungen einzubeziehen, da sie rotierende Düsentriebwerksteile schleifen für große OEMs wie Pratt &Whitney sowie Tier-1- und Tier-2-Luftfahrtzulieferer. PGS hat sogar einen Vertrag zur Kalibrierung von Messgeräten für mehrere Pratt-Standorte.

PGS verfügt über ein Zeiss PRISMO ultra CMM, das Reed als „Referenzklasse“ bezeichnet. Das CMM weist einen E0 von 0,5 + L/500 μm auf, und PGS hat das Unsicherheitsbudget „auf eine der altmodischen Weisen“ bestimmt. Sie nehmen ein bekanntes Artefakt, beispielsweise eines der Pratt-Messgeräte, an dessen Kalibrierung wir beteiligt sind, und messen ein kritisches Merkmal etwa 50 Mal. Dann untersuchen Sie diese Streuung von Daten, ziehen Faktoren wie Änderungen der Raumtemperatur in Betracht, fügen all das in eine seit langem bestehende Formel ein und erhalten eine Unsicherheitszahl.“

Jetzt implementiert PGS eine neue Methode, um die Messunsicherheit noch besser in den Griff zu bekommen:Virtual CMM (VCMM). Reed erklärte, dass VCMM ein Plugin-Modul für das Executive-Softwarepaket Calypso von Zeiss ist, das „es Ihnen ermöglicht, eine weitere Spalte in Ihre Berichte einzufügen, die die Unsicherheit jeder einzelnen von Ihnen durchgeführten Messung anzeigt“. Darüber hinaus erfasst es auch alle anderen Fehler, die die Laserkalibrierung nicht berücksichtigt, fügte Reed hinzu.

PGS arbeitet mit AfM zusammen, um die für diese Bemühungen erforderlichen Daten zu erfassen, die laut Reed über die Verfolgung von Temperaturschwankungen und Vibrationen hinausgehen. „Zum Beispiel wird berücksichtigt, ob Sie einen langen Stift mit dünnem Schaft oder einen kurzen Stylus verwenden. Wie sieht die Maschinenbiegesignatur aus? Wenn Sie die Maschine vermessen, wie ist die eigentliche Geometrie, die Maßstäbe, die Führungsbahnen … Wie sieht das alles aus?“ AfM wird all dies durch eine Reihe spezieller Messungen mit einer Reihe von Artefakten ermitteln, die verschiedene Bälle und Schritte enthalten. Dann werden Fehlerdateien im Hintergrund ausgeführt, um die Unsicherheit zu ermitteln.

Zusammenfassend sagte Reed:„VCMM ist eine viel modernere und umfassendere Methode zur Untersuchung der Unsicherheit für das gesamte System und das Labor. Es basiert nicht nur auf einem Artefakt. Es qualifiziert durch alle Messungen, die AfM durchführt, und es qualifiziert das gesamte Messvolumen des KMG, nicht nur einen lokalen Bereich, in dem Sie ein Messgerät getestet haben.“

Sobald sie fertig sind, kommentierte Reed, würden die neuen Berichte die Bildqualität schlechter erscheinen lassen, „weil sie Funktion für Funktion besser funktionieren. Wenn Sie diese Funktion einschalten, sehen Sie die Ungewissheit jeder einzelnen Funktion, die in jedem Programm ausgeführt wird. Wenn Sie also etwas messen, das „auf den Mikrometer genau“ gewesen wäre, und Sie die Unsicherheit hinzufügen, sind es vielleicht 1,15 Mikrometer. Aber es liefert eine echte, wahrheitsgemäße Untersuchung der Ungewissheit des gesamten Systems.“

Reeds System ist bereits ausgezeichnet. PGS verfügt über ein erstklassiges KMG und sein Labor ist bis auf ein Drittel Grad F temperaturstabil. Aber sie haben andere Investitionen getätigt, um die Unsicherheit zu begrenzen:„Wir haben die Software und die Messartefakte von AfM gekauft, um die Genauigkeit der Maschine besser kontrollieren zu können . Wir haben auch eine 700-Millimeter-Stufenkante gekauft, die identisch mit der vom Zeiss-Service verwendeten ist. Unser Ziel ist es, jederzeit zu verstehen, wo sich die Maschine befindet.“

PGS wird sich nicht mehr nur auf jährliche Kalibrierungen des OEM verlassen, da diese nur eine Momentaufnahme darstellen. Reed sagte, dass diese Besuche eine beträchtliche Menge Geld kosten und man sich immer noch fragt, wie die Maschine das ganze Jahr über funktioniert. „Wenn der Erstausrüster in einem Jahr zurückkommt und die Vor-Ort-Kalibrierung nicht den Spezifikationen entspricht, stellt dies jedes Produkt, das Sie mit der Maschine angenommen haben, in Frage. Wir sind nicht mehr bereit, dieses Risiko einzugehen. Wir versuchen, unsere CMMs wöchentlich oder sogar täglich zu untersuchen.“

Gerätewartung und Reparatur

- Corner Engagement:So bearbeiten Sie Ecken

- 10 wichtige Schritte zur Auswahl eines Maschinenprognose-Tools

- Drehmaschinenoperationen und Drehschneidwerkzeuge

- Auftragseingänge für Werkzeugmaschinen gehen im September zurück

- Fuji stellt Multitasking-Maschine vor

- Methods Machine Tools zur Übernahme von Koch Machine Tool

- Fräskapazität des Dreh-Fräszentrums

- Drehzentrum und Maschinentechnik

- 3 Methoden zum Bau eines 5-Achsen-CNC-Werkzeugs

- Bearbeitungsprozess und Werkzeugmaschine verstehen