Wie 4-Achsen- und 5-Achsen-CNC-Maschinen komplexe Teile herstellen können

Die CNC-Bearbeitung hat die Welt der Fertigung verändert. Während Fräsmaschinen – Geräte, die Rotationsschneider verwenden, um Material von einem ungeformten „Werkstück“ abzuschneiden – seit dem 19. Jahrhundert existieren, hat das Aufkommen der CNC-Technologie (Computer Numerical Control) Mitte des 20. Jahrhunderts die Bearbeitung viel schneller und umfassender gemacht genau.

Die heutigen CNC-Maschinen, die Computer verwenden, um die Bewegung der Schneidevorrichtung und/oder des Tisches zu steuern, sind hochentwickelte Geräte, die es Herstellern ermöglichen, komplexe Teile mit extrem geringen Toleranzen herzustellen.

Bei all den verschiedenen CNC-Bearbeitungsoptionen kann es jedoch schwierig sein zu wissen, wo man anfangen soll. Unterschiedliche Teile erfordern je nach Form, Größe, Menge und Endzweck unterschiedliche Bearbeitungsprozesse, sodass die Auswahl des richtigen CNC-Prozesses selten eine einfache Aufgabe ist.

Eine der größten Fragen für Unternehmen, die CNC-Maschinen einsetzen, betrifft die Anzahl der von der Maschine angebotenen Achsen. 3-Achs-, 4-Achs- und 5-Achs-Maschinen werden alle häufig verwendet, aber was ist der praktische Unterschied zwischen ihnen? Und was noch wichtiger ist, was sollten Sie für Ihren Teil verwenden?

Was sind die „Achsen“ der CNC-Maschine?

Sich mit den vielen „Achsen“ der Bearbeitung vertraut zu machen, kann verwirrend sein – und das aus gutem Grund.

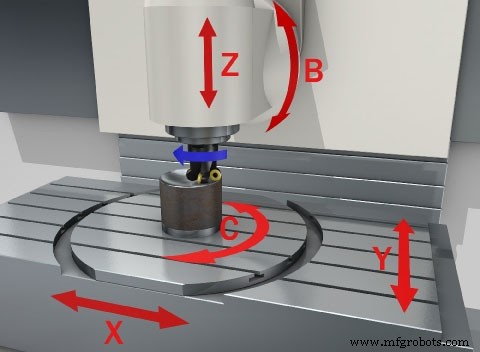

Das Konzept ist verwirrend, weil es intuitiv scheint, dass drei Achsen alle möglichen Formen abdecken könnten. Durch einen Fräser, der sich entlang der X-, Y- und Z-Achse bewegen kann (von Seite zu Seite, vor und zurück, auf und ab), sollte eine Maschine in der Lage sein, ein Werkstück an jedem Punkt seiner Oberfläche zu schneiden. Durch manuelles Neuausrichten des Werkstücks auf dem Tisch in bestimmten Abständen (Erstellen einer neuen „Einrichtung“) kann der Maschinenbediener dem Schneidwerkzeug auch den Zugriff auf jede Seite des Werkstücks ermöglichen.

Aber während viele CNC-Maschinen nur drei Achsen verwenden und die oben beschriebene Art der dreiachsigen CNC-Bearbeitung für viele Projekte ausreichen kann, gibt es auch andere Achsen, die genutzt werden können.

Diese zusätzlichen Achsen sind das Ergebnis einer Drehung um eine oder zwei der X-, Y- und Z-Achsen, wobei nicht nur die Position, sondern auch die Ausrichtung berücksichtigt wird. In der Praxis können diese Achsen ausgenutzt werden, indem entweder das Schneidwerkzeug gedreht oder der Tisch mit dem Werkstück gekippt wird.

Warum sind CNC-Maschinen mit 4 und 5 Achsen nützlich?

Eine CNC-Maschine mit diesen zusätzlichen Achsen bietet viele Vorteile. Da sie das Werkstück aus verschiedenen Winkeln schneiden können, können 4-Achsen- und 5-Achsen-Maschinen ein Teil in kürzerer Zeit fertigstellen, ohne dass mehrere Einrichtungsschritte erforderlich sind. Dies hat den weiteren Vorteil, dass eine fehlerhafte Ausrichtung eliminiert wird – ein Risiko, das jedes Mal besteht, wenn das Werkstück für eine neue Einrichtung manuell neu ausgerichtet werden muss.

Ein weiterer damit verbundener Vorteil der mehrachsigen Bearbeitung besteht darin, dass keine komplexen Vorrichtungen erforderlich sind, die im Allgemeinen erforderlich sind, um Teile auf 3-Achsen-Maschinen an Ort und Stelle zu halten.

Aus Kundensicht besteht der größte Vorteil der 4-Achsen- und 5-Achsen-CNC-Bearbeitung jedoch darin, dass extrem komplexe Formen auf sehr hohem Niveau hergestellt werden können. Mit den zusätzlichen Achsen kann sich die Maschine mit größerer Reichweite und Flexibilität in neuen Bögen und Winkeln bewegen. Dies führt letztendlich zu der Möglichkeit, eine Vielzahl ungewöhnlicher Geometrien zu erstellen.

Darüber hinaus kann der Job mit einer Maschine, die ihren Fräser in jedem Winkel ausrichten kann, so programmiert werden, dass das Werkstück auf die effizienteste Weise geschnitten wird – in einem Winkel, der eine optimale Schnittgeschwindigkeit und Spanabfuhr bietet, was zu einer höheren Qualität führt das fertige Teil.

Die Anordnung ist auch ideal zur Herstellung von konturierten Oberflächen. Bei einer 3-Achsen-Maschine erfordert eine gekrümmte Kante mehrere kleine Schnitte, deren Ausführung viel Zeit in Anspruch nehmen kann und die selten ein perfektes Finish hinterlassen. Aber bei einer mehrachsigen Maschine kann eine allmähliche Drehung – Anpassung der vierten oder fünften Achse – nahezu perfekte Konturen mit einem glatten Finish erzeugen.

5-Achsen-Bearbeitung oder 3+2?:Eine kurze Anleitung zum Finden der richtigen Lösung

Wenn es um Schneidwerkzeuge geht, ist eine der wichtigsten Überlegungen, die Sie anstellen müssen, die Anzahl der Achsen, die für Ihren Arbeitsablauf geeignet sind. Sie können sich für relativ einfache Aufgaben mit einem 3-Achsen-System zufrieden geben, aber für komplexere Teile benötigen Sie möglicherweise ein Upgrade. Hier kommen 5-Achs- und 3+2-Achs-Maschinen ins Spiel.

Während die 5-Achsen-Bearbeitung so etwas wie ein Dauerbrenner ist, hat 3+2 auch ihren eigenen besonderen Stellenwert und bietet einige deutliche Vorteile. 3+2- oder 5-Achsen-Indexierung (oder einer der verschiedenen alternativen Titel) ist eine Form der Bearbeitung, die bei Formenbauern und Unternehmen mit weniger komplexen Druckanforderungen beliebt ist.

Sehen wir uns das genauer an:

Workflow-Unterschiede

Die Hauptunterschiede zwischen den beiden Technologien liegen in der Winkelung und der kontinuierlichen gegenüber der indexierten Bearbeitung. Dies bedeutet, dass die 3+2-Bearbeitung oder die 5-Achsen-„indexierte“ Bearbeitung keinen kontinuierlichen Kontakt des Schneidwerkzeugs und des Werkstücks über alle Rotationsachsen aufrechterhält. Im Gegensatz zu diesem Bearbeitungsmodus verwendet die simultane oder echte 5-Achsen-Bearbeitung gleichzeitig die drei linearen Achsen (X, Y und Z) und zwei Drehachsen (A und B) der Werkzeugmaschine, was zu einer komplexeren Konturoberflächenbearbeitung führt.

In Bezug auf den Code verwendet die 3+2-Bearbeitung im Allgemeinen auch weniger komplexe G-Codes. Viele Anbieter von 5-Achsen-Bearbeitungssoftware enthalten Bestimmungen für die 3+2-Bearbeitung. Die 3 + 2-Bearbeitung vereinfacht jedoch die Werkzeugbewegungen, da es sich effektiv um eine dreiachsige Maschine ohne die „Drehungen und Wendungen“ des Spindelkopfs zum Manövrieren des Schneidwerkzeugs handelt.

Was Benutzer möglicherweise im Hinterkopf behalten sollten, ist, dass sie die Kollisionsvermeidungs- und Programmsimulationsfähigkeiten der CAM-Software evaluieren sollten. Einer der Gründe, warum 3+2 so populär werden konnte, sind die umfangreichen verfügbaren Programmierwerkzeuge, die aufgetaucht sind, also sollte es keine so große Hürde sein.

Ähnlichkeiten

Was die gemeinsamen Vorteile betrifft, so bringen beide Maßhaltigkeit durch weniger Aufspannungen und verbesserte Oberflächengüte durch kürzere Werkzeuge. Der 3+2-Prozess verwendet die gleiche 3-Achsen-Steuerung für den Fräsprozess, aber der Bearbeitungstisch kann neu ausgerichtet und in zwei zusätzliche Richtungen gedreht werden. Infolgedessen kann das bearbeitete Objekt von allen Seiten bearbeitet werden, was den Rüstaufwand verringert und die Gesamtkosten senkt. Die geringeren Zykluszeiten senken bei beiden Technologien auch die Kosten im laufenden Betrieb.

Wie jeder erraten kann, erfordert die Bearbeitung von Teilen von allen fünf Seiten mit einer einzigen Einrichtung weniger Vorbereitung und profitiert von viel kürzeren Vorlaufzeiten, während mit höherer Genauigkeit gearbeitet wird und die Notwendigkeit entfällt, Ihre Objekte von einem Gerät zum anderen zu verschieben.

Besondere Anwendungen

Die 5-Achsen-Bearbeitung kann insgesamt komplexere Endprodukte liefern, aber in gewisser Weise hebt sich die 3+2-Achsen-Bearbeitung ab. Die 3+2-Achsen-Bearbeitung eignet sich hervorragend für Teile, die keine extremen Kontursteuerungen erfordern, wie z. B. Vorrichtungen, Vorrichtungen, Gehäuse und andere derartige Komponenten. Wenn Sie ein Design mit extrem feinen Merkmalen herstellen müssen, ist die echte 5-Achsen-Bearbeitung möglicherweise das Beste für Sie.

Die 5-Achsen-Bearbeitung ist aufgrund der verbesserten Qualität und Endbearbeitung besonders nützlich für Automobil-, Luft- und Raumfahrt- oder medizinische Teile. Einfach ausgedrückt sind engere Toleranzen und komplexere Geometrien besser für die 5-Achs-Bearbeitung geeignet. Dies ist jedoch nicht das Ende der Diskussion. Wie bereits erwähnt, bietet die 3+2-Achsen-Bearbeitung einige deutliche Vorteile, die sie wünschenswerter machen können.

Zum einen ist es günstiger als die 5-Achs-Bearbeitung. Übliche Anwendungen für 3 + 2-Operationen sind Schruppen und andere aggressive Hochgeschwindigkeits-Bearbeitungstechniken. Die kürzere Werkzeuglänge ermöglicht auch Hinterschneidungen in Hohlräumen und steilen Wänden, eine Fähigkeit, die sich gut für den Formenbau und andere Werkstückanwendungen mit Kurven oder abgewinkelten Rohrformen eignet. Im Vergleich zur herkömmlichen 3-Achsen-Bearbeitung wird bei der 3+2-Bearbeitung ein kürzeres, starres Schneidwerkzeug verwendet, das für schnellere Vorschübe und Geschwindigkeiten zur Arbeitsfläche hin abgewinkelt werden kann. . Es verkörpert auch viele der Vorteile der 5-Achsen-Bearbeitung ohne die kräftigeren Preisschilder, obwohl 5-Achsen-Maschinen in Bezug auf den Preis in den letzten Jahren eine große Entwicklung genommen haben.

In bestimmten Fällen können beide Technologien zusammen verwendet werden. Beispielsweise kann eine 3 + 2-Bearbeitung für Schruppoperationen angewendet werden, gefolgt von einer simultanen Fünf-Achsen-Bearbeitung für Schlichtoperationen. Aufgrund der kürzeren Werkzeuglänge, die 3 + 2 zulässt, eignet es sich für aggressivere Hochgeschwindigkeits-Bearbeitungstechniken wie diese. 3+2-Achsen-Maschinen können in vielen Fällen auch die Restmaterialbearbeitung effektiv durchführen.

Dabei sind 3+2-Systeme und -Aufspannungen nicht als Ersatz für eine simultane 5-Achs-Bearbeitung zu verstehen. Es gibt bestimmte Geometrien, die zwingend 5-Achs-Systeme erfordern, wie z. B. Flachfräser zur Herstellung scharfer Ecken in Kavitäten. Da bei der 3+2-Bearbeitung im Allgemeinen ein Kugelkopffräser ähnlich wie bei der 3-Achsen-Bearbeitung verwendet wird, kann diese Einrichtung eine Herabstufung sein. Verschiedene andere Schneidmodi mit Schneidwerkzeugen mit konischen, Lollipop- oder anderen speziellen Geometrien erfordern möglicherweise eine vollständige fünfachsige Bewegung, um präzise Ergebnisse zu erzielen.

Sowohl die 5-Achs- als auch die 3+2-Achs-Bearbeitung haben ihren Platz in der Fertigung. Es ist nur eine Frage der Wahl, was für den eigenen Arbeitsablauf, die Höhe der Investition und das Endprodukt am besten geeignet ist.

Welcher Prozess ist der richtige für mich?

Da 4-Achsen- und 5-Achsen-Maschinen hochkomplexe Teile herstellen können, werden sie häufig von Kunden in Branchen mit hohem Budget und hohen Einsätzen wie der Luft- und Raumfahrtindustrie bevorzugt. Allerdings ist nicht für jeden Auftrag eine Mehrachsen-Einrichtung notwendig.

Wenn die Kosten an erster Stelle stehen, ist die 3-Achsen-Bearbeitung wahrscheinlich die beste Option. 3-Achsen-Maschinen sind billiger in der Anschaffung und erfordern weniger Geschick in der Bedienung, sodass die 3-Achsen-Bearbeitung eines Teils tendenziell billiger ist als einer der fortschrittlicheren Prozesse. Und selbst wenn die Kosten keine Rolle spielen, sollten auch extrem einfache Formen manchmal am besten 3-Achsen-Maschinen überlassen werden.

Wenn keines dieser Kriterien zutrifft, wird die Entscheidung schwieriger. Aus diesem Grund ist es oft am besten, einen Experten für CNC-Bearbeitung um Rat zu fragen, welche Art von Maschine für eine bestimmte Aufgabe geeignet ist.

Der Prototyping-Spezialist 3ERP ist eines der führenden CNC-Bearbeitungsunternehmen und eines von wenigen, das neben der häufigeren 3-Achsen-Variante auch 4-Achsen- und 5-Achsen-Bearbeitung anbieten kann. Unsere HAAS-CNC-Fräsdienste gehören zu den besten verfügbaren, und die Ingenieure des Unternehmens verfügen über langjährige Erfahrung auf diesem Gebiet. 3ERP bietet auch eine große Auswahl an Materialien an, darunter Kunststoffe wie ABS, Teflon und PEEK sowie Metalle wie Aluminium, Stahl und Titan.

Sprechen Sie mit 3ERP über Ihre CNC-Bearbeitungsanforderungen, um herauszufinden, ob die 4-Achsen- oder 5-Achsen-Bearbeitung die beste Lösung für Ihr Projekt darstellen könnte.

CNC-Maschine

- Wie kann ein CNC-Router Ihrem Unternehmen helfen?

- Wie haben CNC-Maschinen die moderne Fertigung verändert?

- Was sind CNC-Maschinen und wie funktionieren sie?

- Wie kann eine CNC-Maschine Ihr Geschäft steigern?

- Wie 3D-gedruckte Gitterstrukturen Teile verbessern können

- Was ist Verzinkung und wie kann sie Metallteile verbessern?

- CNC-Maschinen:Typen, Teile und Vorteile

- Was ist eine 4-Achsen-CNC-Maschine und wie unterscheidet sie sich von 3-Achsen-Maschinen?

- Eine Schritt-für-Schritt-Anleitung zum sicheren und ordnungsgemäßen Betrieb von CNC-Maschinen

- Vier CNC-bearbeitete Hauptteile und -komponenten für unterschiedliche Verwendungszwecke und Anwendungen