Einführung in Batteriesysteme für Elektrofahrzeuge

Elektrofahrzeugdesign ist ein komplexes Konzept. Hier ist ein Blick auf das Herzstück jedes Elektrofahrzeugs:die Batterie.

Das Design von Elektrofahrzeugen ist ein komplexes Konzept. Hier ist ein Blick auf das Herzstück jedes Elektrofahrzeugs:die Batterie.

Das Herzstück eines jeden Elektrofahrzeugs (EV) ist seine Batterie. Die Batterie muss so ausgelegt sein, dass sie die Anforderungen des Motors/der Motoren und des Ladesystems eines Fahrzeugs erfüllt.

Dazu gehören physikalische Einschränkungen wie eine effiziente Unterbringung innerhalb der Fahrzeugkarosserie, um die Kapazität zu maximieren. Als Hauptfaktor für das Gewicht eines Elektrofahrzeugs müssen Designer auch die Platzierung der Batterie im Fahrzeug berücksichtigen, da sie die Energieeffizienz und die Fahreigenschaften des Fahrzeugs beeinflussen können (aus diesem Grund werden normalerweise Batterien unter dem Bodenblech des Fahrzeugs platziert). .

Hier ist ein Überblick über einige der Spezifikationen, Sicherheitsüberlegungen und Managementsysteme, die beim Design von EV-Batterien berücksichtigt werden.

Spezifikationen der EV-Batterie:Spannungen und Kapazitäten

Eine Batterie eines Elektrofahrzeugs besteht oft aus vielen Hunderten kleiner, einzelner Zellen, die in einer Reihen-/Parallelkonfiguration angeordnet sind, um die gewünschte Spannung und Kapazität in der endgültigen Packung zu erreichen. Ein gemeinsames Pack besteht aus Blöcken von 18-30 parallel geschalteten Zellen in Reihe, um eine gewünschte Spannung zu erreichen. Zum Beispiel hat ein 400-V-Nennpaket oft etwa 96 Serienblöcke (wie beim Tesla Model 3).

Übliche Nennspannungen in aktuellen Fahrzeugen reichen von 100 V bis 200 V für Hybrid-/Plug-in-Hybridfahrzeuge und 400 V bis 800 V und höher für reine Elektrofahrzeuge. Der Grund dafür ist, dass höhere Spannungen es ermöglichen, mehr Leistung mit weniger Verlust über den gleichen Durchmesser (und Masse) des Kupferkabels zu übertragen.

Ein beispielhaftes EV-Batteriesystem mit einzelnen Zellen in Reihe.

Zu den Nachteilen höherer Spannungen gehört die Notwendigkeit von Komponenten mit höherer Nennspannung im Gesamtsystem. Sie verhindern auch die Möglichkeit, DC-Schnellladestationen mit niedrigerer Spannung zu verwenden, ohne einen DC-DC-Aufwärtswandler in das On-Board-Ladegerät einzubauen.

Im Gegensatz dazu sind die üblichen Batteriekapazitätsbereiche wie folgt:

- Hybridfahrzeuge: 0,5 bis 2 kWh

- Plug-in-Hybridfahrzeuge: 4 bis 20 kWh

- Elektrofahrzeuge: 30 bis 100 kWh oder mehr.

Sicherheit in EV-Batterien:Schütze (und Pyro-Sicherungen)

Die Batterie stellt sowohl hinsichtlich der Konstruktion als auch hinsichtlich der permanent vorhandenen hohen Spannungen mehrere Herausforderungen an die Sicherheit.

Sicherungen sind im Akkupack vor dem Ausgangsanschluss vorhanden, oft sowohl auf der positiven als auch auf der negativen Seite. Spezielle abgedichtete Hochstromrelais, sogenannte Schütze, verbinden die internen Sicherungen mit der Batterie selbst.

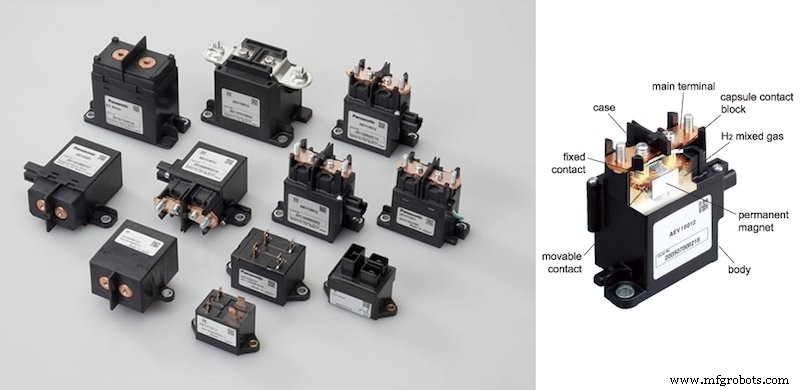

Eine Reihe von Panasonic EV-Relais/DC-Schützen (links) und eine Aufschlüsselung der Schützstruktur. Bilder von Panasonic

Schütze enthalten Merkmale wie zum Beispiel Opferkontakte, um einen Anstieg des Widerstands aufgrund von Kontaktfraßbildung zu verhindern. Sie enthalten auch häufig einen Hilfskontakt, um innere Schweißnähte zu erkennen, die auftreten können, wenn das Schütz absichtlich oder unabsichtlich geöffnet wird, während ein großer Strom durch ihn fließt.

Die Stromversorgung der Schützspule wird normalerweise durch eine HVIL- oder Hochspannungs-Interlock-Schleife geführt, die neben den Hochspannungskabeln (normalerweise in jedem Stecker integriert) alle Hochspannungskomponenten im System durchschleift, so dass das Schütz nicht mit Strom versorgt werden kann schließen, es sei denn, alle Hochspannungsanschlüsse sind sicher mit der Batterie verbunden.

Ein Vorladeschütz schließt vor den Hauptschützen, damit ein kleiner Strom durch einen großen Widerstand in das System fließen kann. Dies begrenzt den Einschaltstrom in alle großen Kondensatoren im System und ermöglicht dem Batteriemanagementsystem, Kurzschlüsse zu erkennen, bevor der Hochstrompfad abgeschlossen ist.

Die Isolierung wird ständig überwacht, normalerweise auf beiden Seiten der Hauptschütze, und es tritt ein Fehler auf, wenn die Isolierung von einer Seite des Hochspannungssystems zum Chassis auf weniger als 500 Ohm pro Volt sinkt.

Tesla hat auch eine neue Sicherheitsvorrichtung in sein Model 3 und neuere Packs eingebaut, die als Pyro-Sicherung bekannt ist. Diese Vorrichtung kann durch eine kleine pyrotechnische Ladung aufgesprengt werden, wenn die Schütze verschweißt sind, wodurch weniger robuste Schütze verwendet werden können. Ein Entladewiderstand und ein Schütz sind manchmal über dem Ausgang der Batterie enthalten, damit das System nach dem Herunterfahren aktiv auf eine sichere Spannung entladen werden kann.

Elektronik-Batterieüberwachungsplatinen

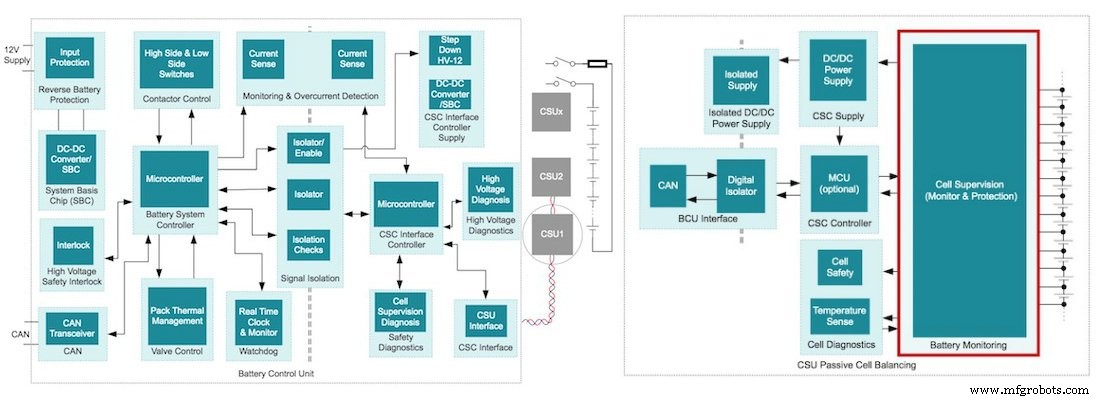

Die Zellenblöcke der Batterie müssen überwacht und im Gleichgewicht gehalten werden, und spezielle Leiterplatten sind im Paket enthalten, um diese Aufgabe zu erfüllen. Diese Boards müssen über eine isolierte Kommunikationsschnittstelle verfügen, da der Massebezug jedes Boards Hunderte von Volt voneinander und vom Haupt-BMS (Batteriemanagementsystem) abweichen wird.

Diese Boards überwachen die Spannung und Temperatur jedes Blocks sowie die Temperatur der Verbindungen zwischen den Blöcken. Sie enthalten auch kleine Gruppen von Widerständen, um die Aufgabe des Abgleichs zu erfüllen.

Die Zellenblöcke innerhalb des Packs müssen innerhalb von wenigen Millivolt voneinander gehalten werden, damit die maximale Leistung in das Pack hinein und aus diesem heraus übertragen werden kann. Aufgrund natürlicher Unterschiede bei der Herstellung der Zellen werden einige Blöcke etwas schneller geladen oder entladen als andere. Um dies zu bekämpfen, wird während des Ladevorgangs ein Ausgleich durchgeführt, der eine kleine Menge Strom aus den Blöcken mit der höchsten Spannung entzieht, um sie nahe an die anderen zu bringen.

Diese Blocküberwachungsplatinen bieten auch eine zusätzliche Sicherheitsfunktion des Packs, die eine sehr genaue Überwachung der Temperatur der Zellen und Verbindungsstellen innerhalb des Packs ermöglicht. So kann beispielsweise bei beschädigten Zellen eine Störung ausgelöst werden, bevor es zu ernsthaften Schäden oder gar zu einem Brand kommen kann.

Batteriemanagementsysteme (BMS)

Schließlich verwaltet das Batteriemanagementsystem oder allgemein BMS die Aufgabe der Überwachung und Steuerung aller Aspekte des Batteriesatzes.

Strom-Shunts melden verschiedene Informationen an das BMS, einschließlich der Gesamtladung, die in die und aus der Packung übertragen wurde. Spannungsmessungen vor und nach den Schützen ermöglichen die Überwachung der Packsystemspannungen. Schützsteuer- und Economizer-Schaltungen steuern das Schließen des Schützes und minimieren den statischen Strom durch die Spulen, nachdem die Kontakte angezogen wurden.

Das BMS steht auch in ständiger Kommunikation mit den Blockmanagement-Boards, um die Zellenspannung und -temperatur zu überwachen und den Ausgleich zu steuern.

Referenz-Design-Blockdiagramm für einen 400-V-Akku. Bild von Texas Instruments

Die Gesamtsystem- und Steckertemperaturen werden überwacht, um hochohmige Verbindungen zu erkennen, die durch lose Stecker oder Schrauben verursacht werden.

Die System- und Paketisolation wird ebenfalls kontinuierlich überwacht, und andere potenziell redundante Sicherheitsfunktionen können integriert werden. Das BMS stellt auch eine Kommunikationsschnittstelle zum Rest des Fahrzeugs bereit – oft über Automotive Ethernet oder CAN-Bus – wo es mit dem Wechselrichter, Ladegerät und anderen Systemen kommuniziert. Es berechnet und liefert Lade- und Entladestromgrenzen, packt den Gesundheits- und Ladezustand und benachrichtigt andere Systeme, wenn die Schütze öffnen müssen, damit sie idealerweise ohne vorhandene Last öffnen können.

Damit ist unsere Erkundung des Herzstücks des Elektrofahrzeugs, des Batteriepakets, abgeschlossen. Lass es uns in den Kommentaren unten wissen, wenn du mehr über die Anatomie von Elektrofahrzeugen erfahren möchtest!

Industrielle Ausrüstung

- Eine Einführung in die Stereolithographie (SLA)

- Eine Einführung in die Titanlegierung

- Einführung in Elektronenröhren

- Was ist eine Lichtmaschine?

- Rivian eröffnet zweite US-Elektrofahrzeugfabrik

- Cruise Automation von GM stellt neues fahrerloses Elektrofahrzeug vor

- Elektrische Stellantriebe vs. hydraulische Stellantriebe

- Elektrische Stellantriebe vs. pneumatische Stellantriebe

- Einführung in Profilschneidesysteme

- Alles, was Sie über alle Komponenten von Elektrofahrzeugen wissen müssen