Entwurf eines schnell reagierenden Feedback-Systems für miniaturisierte motorbetriebene Designs

Motordrehinformationen wie Position, Geschwindigkeit und Richtung müssen genau sein, um präzise Treiber und Controller für eine Vielzahl neuer Anwendungen zu produzieren – zum Beispiel in Bestückungsmaschinen, die mikroskopische Komponenten in der begrenzten Leiterplatte montieren (PCB)-Bereich. In letzter Zeit wurden Motorsteuerungen miniaturisiert, was neue Anwendungen in der chirurgischen Robotik für das Gesundheitswesen und in Drohnen für die Luft- und Raumfahrt und Verteidigung ermöglicht. Die kleineren Motorcontroller ermöglichen auch neue Anwendungen in industriellen und gewerblichen Anlagen. Die Herausforderung für Designer besteht darin, die hohen Genauigkeitsanforderungen des Positionsrückmeldesensors in einer Hochgeschwindigkeitsanwendung zu erfüllen und gleichzeitig alle Komponenten in den begrenzten Leiterplattenraum einzubetten, damit sie in winzige Gehäuse, wie zum Beispiel einen Roboterarm, passen.

Klicken für größeres Bild

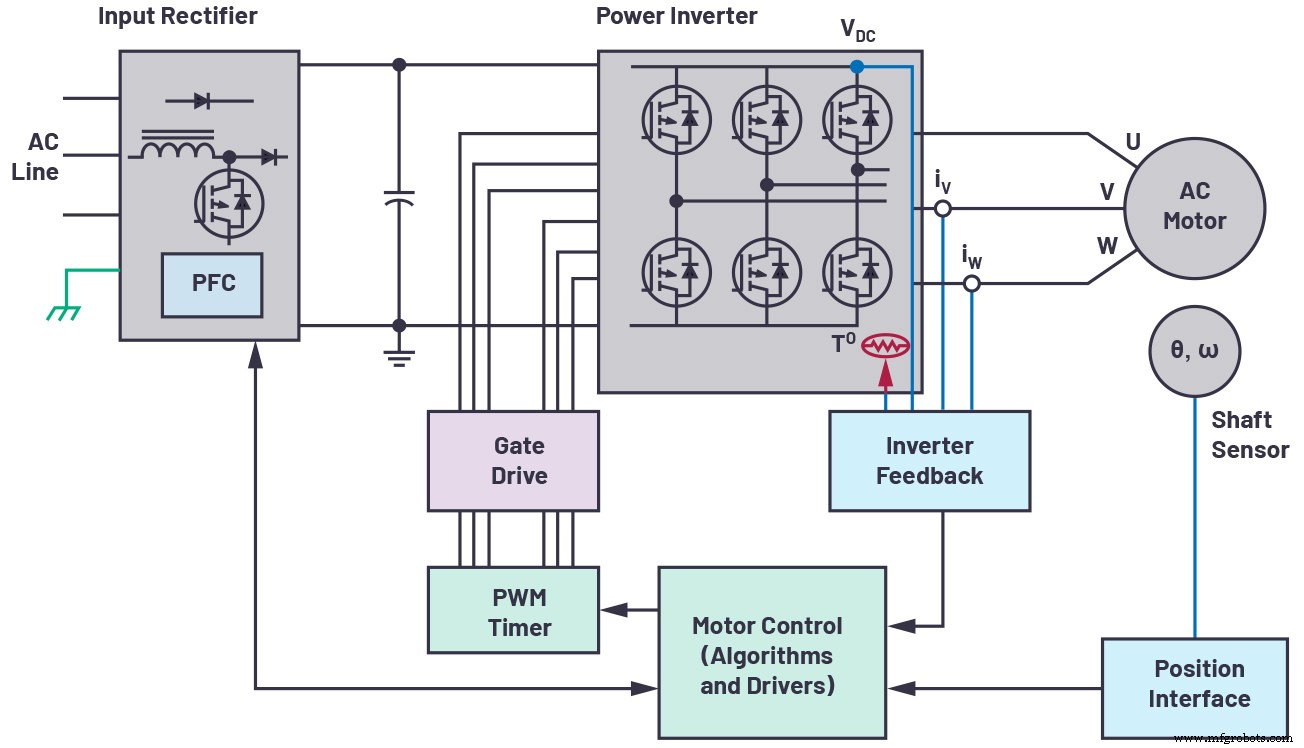

Abbildung 1. Motorsteuerungs-Feedback-System mit geschlossenem Regelkreis. (Quelle:Analog Devices, Inc.)

Motorsteuerung

Motorregelkreise, wie in Abbildung 1 zu sehen, bestehen hauptsächlich aus einem Motor, einer Steuerung und einer Positionsrückmeldeschnittstelle. Der Motor dreht eine rotierende Welle, die bewirkt, dass sich die Arme einer Maschine entsprechend bewegen. Die Motorsteuerung teilt dem Motor mit, wann er Kraft aufbringen, stoppen oder weiterdrehen soll. Die Positionsschnittstelle in der Schleife liefert der Steuerung Drehzahl- und Positionsinformationen. Diese Daten sind von zentraler Bedeutung für den ordnungsgemäßen Betrieb einer Bestückungsmaschine für die Bestückung einer winzigen oberflächenmontierbaren Leiterplatte. Alle diese Anwendungen erfordern genaue Positionsmessinformationen über das rotierende Objekt.

Die Auflösung des Positionssensors muss sehr hoch sein – genug, um die Position der Motorwelle genau zu erkennen, ein winziges Bauteil korrekt aufzunehmen und es genau auf einer Platine zu platzieren. Außerdem führen höhere Motordrehzahlen zu einer höheren Schleifenbandbreite und niedrigeren Latenzanforderungen.

Positions-Feedback-System

Bei einer unteren Endanwendung kann ein Inkrementalsensor zusammen mit einem Komparator zur Positionserfassung ausreichen, während eine höherwertige Anwendung komplexere Signalketten erfordert. Diese Rückkopplungssysteme umfassen den Positionssensor, gefolgt von der analogen Front-End-Signalaufbereitung, dem Analog-Digital-Wandler (ADC) und seinem Treiber, bevor die Daten in die digitale Domäne gelangen.

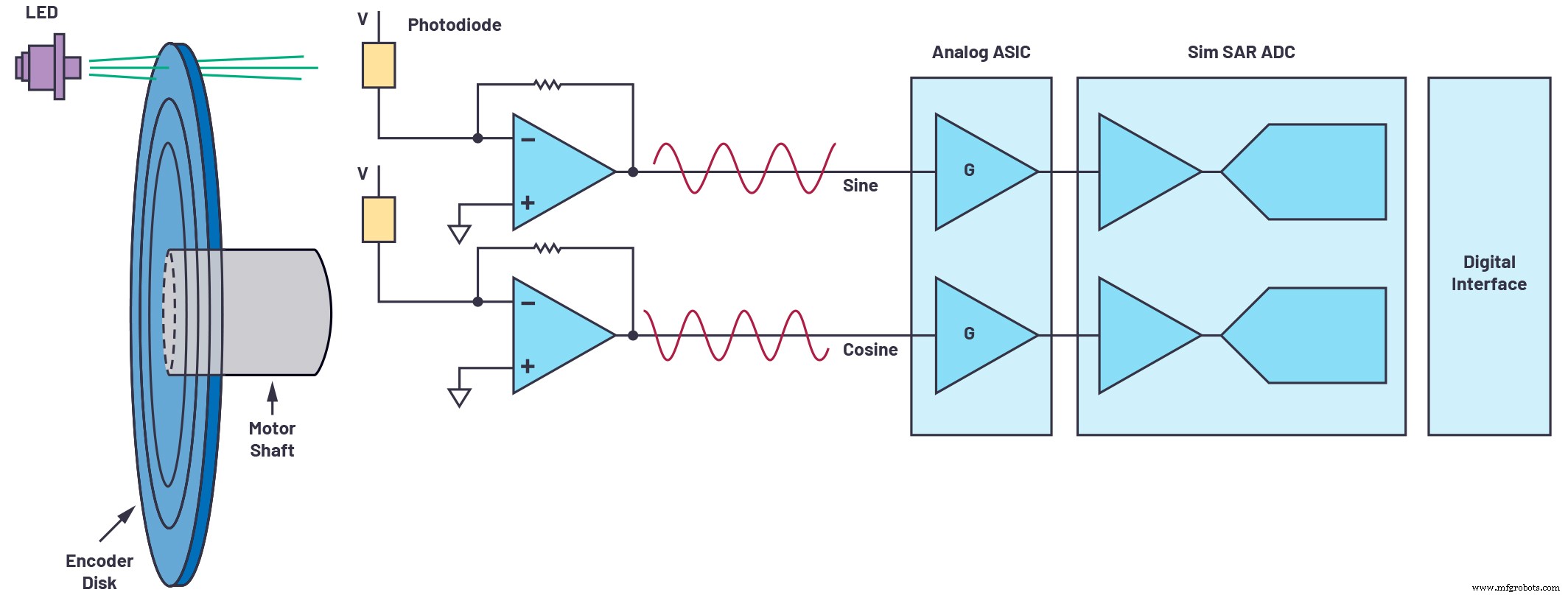

Einer der genauesten Positionssensoren ist der optische Encoder. Ein optischer Codierer besteht aus einer Leuchtdioden-(LED)-Lichtquelle, einer an der Motorwelle befestigten markierten Scheibe und einem Fotodetektor. Die Scheibe weist ein maskiertes Muster aus undurchsichtigen und transparenten Bereichen auf, die das Licht verdecken oder durchlassen. Die Photodetektoren erfassen das resultierende Licht und die Ein-/Aus-Lichtsignale werden in elektrische Signale umgewandelt.

Wenn sich die Scheibe dreht, erzeugen die Photodetektoren – in Verbindung mit den Mustern der Scheibe – kleine Sinus- und Kosinussignale im mV- oder µV-Bereich. Dieses System ist typisch für einen optischen Absolutpositionscodierer. Diese Signale werden einer analogen Signalaufbereitungsschaltung zugeführt, die normalerweise aus einem diskreten Verstärker oder einem analogen Verstärker mit programmierbarer Verstärkung (PGA) besteht, um das Signal bis zum 1-V-Spitze-Spitze-Bereich zu verstärken – normalerweise um einem ADC-Eingangsspannungsbereich zu entsprechen für maximalen Dynamikumfang. Jedes der verstärkten Sinus- und Kosinussignale wird dann von einem gleichzeitig abtastenden ADC-Treiberverstärker erfasst.

Der ADC muss auf seinen Kanälen eine gleichzeitige Abtastung aufweisen, sodass die Sinus- und Cosinus-Datenpunkte zum exakt gleichen Zeitpunkt erfasst werden, da diese Kombination die Wellenpositionsinformationen liefert. Die Ergebnisse der ADC-Umwandlung werden an eine anwendungsspezifische integrierte Schaltung (ASIC) oder einen Mikrocontroller weitergegeben. Der Motorcontroller fragt die Encoderposition bei jedem Pulsweitenmodulationszyklus (PWM) ab und verwendet diese Daten, um den Motor basierend auf den empfangenen Anweisungen anzutreiben. In der Vergangenheit mussten Systemdesigner die ADC-Geschwindigkeit oder die Kanalanzahl tauschen, um restriktive Board-Footprints zu erfüllen.

Klicken für größeres Bild

Abbildung 2. Positionsrückmeldesystem. (Quelle:Analog Devices, Inc.)

Positionsfeedback optimieren

Die Anforderungen der sich entwickelnden Technologie haben zu Innovationen bei Motorsteuerungsanwendungen geführt, die eine hochgenaue Positionserkennung erfordern. Die Auflösung des optischen Encoders kann auf der Anzahl der Schlitze basieren, die durch feine Lithographie in eine Disc eingeschrieben wurden, normalerweise Hunderte oder Tausende.

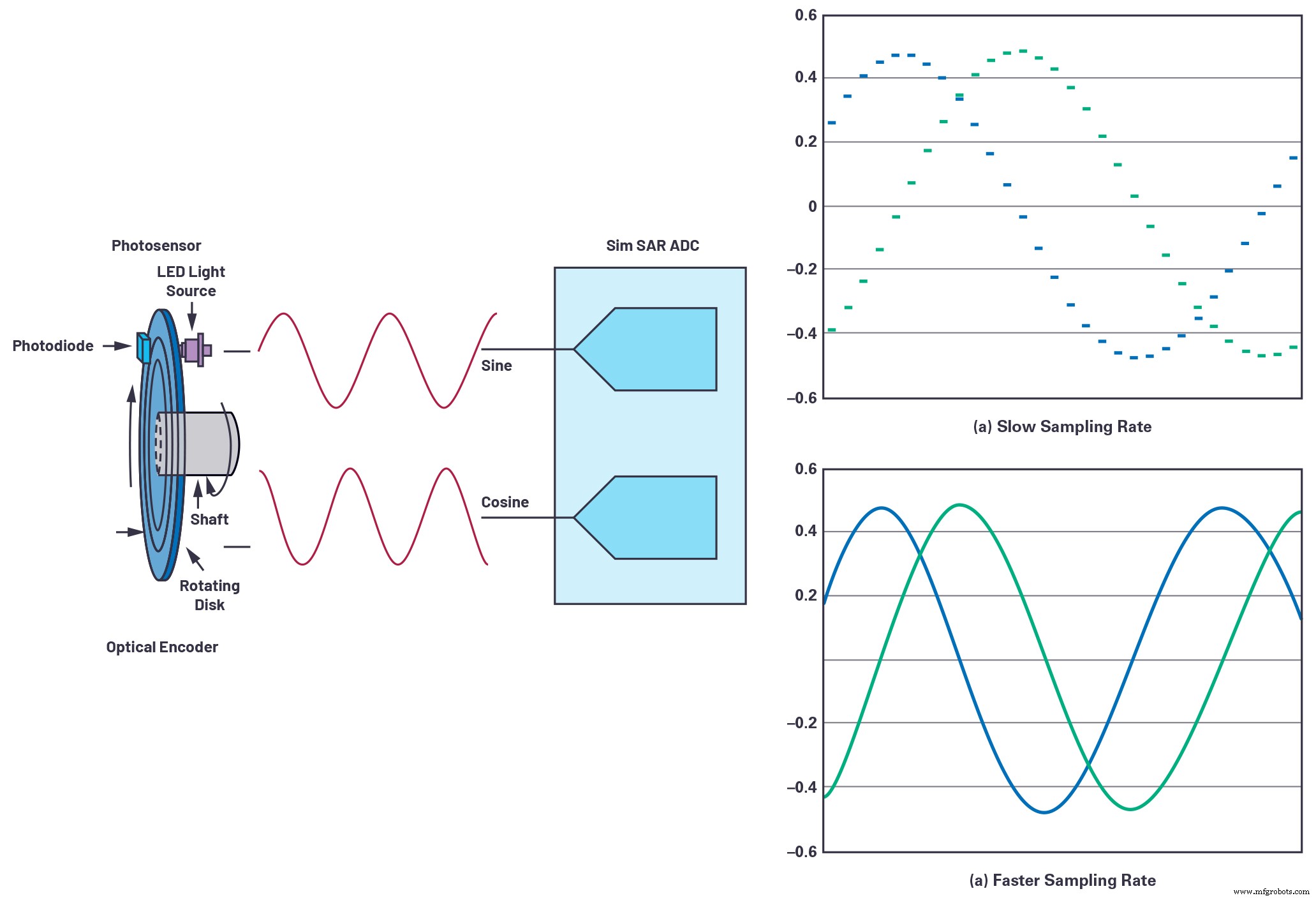

Die Interpolation dieser Sinus- und Cosinus-Signale zu einem Hochgeschwindigkeits-Hochleistungs-ADC ermöglicht es uns, Encoder mit höherer Auflösung zu erstellen, ohne dass Systemänderungen an der Encoderscheibe erforderlich sind. Wenn beispielsweise ein Sinus- und Kosinussignal eines Codierers mit einer langsameren Rate abgetastet wird, werden weniger Werte des Signals erfasst, wie in Abbildung 3 gezeigt; dies schränkt auch die Genauigkeit der Positionsobergrenze ein.

Klicken für größeres Bild

Abbildung 3. Abtastrate. (Quelle:Analog Devices, Inc.)

In Abbildung 3 werden, wenn der ADC mit einer schnelleren Rate abtastet, detailliertere Werte des Signals erfasst und eine Position mit höherer Genauigkeit bestimmt. Eine Hochgeschwindigkeits-Abtastrate des ADC ermöglicht Oversampling, wodurch die Rauschleistung weiter verbessert wird und einige digitale Nachbearbeitungsanforderungen entfallen. Gleichzeitig reduziert es die Ausgangsdatenrate des ADC; das heißt, langsamere serielle Frequenzsignale werden ermöglicht, wodurch die digitale Schnittstelle vereinfacht wird. Das Motorpositions-Feedback-System ist in der Motorbaugruppe montiert, die bei bestimmten Anwendungen ziemlich klein sein kann. Daher ist die Größe entscheidend, um in den begrenzten PCB-Bereich des Encodermoduls zu passen. Die Kombination mehrerer Kanalkomponenten in einem einzigen, winzigen Gehäuse ist am besten geeignet, um Platz zu sparen.

Designbeispiel für die Positionsrückführung eines optischen Encoders

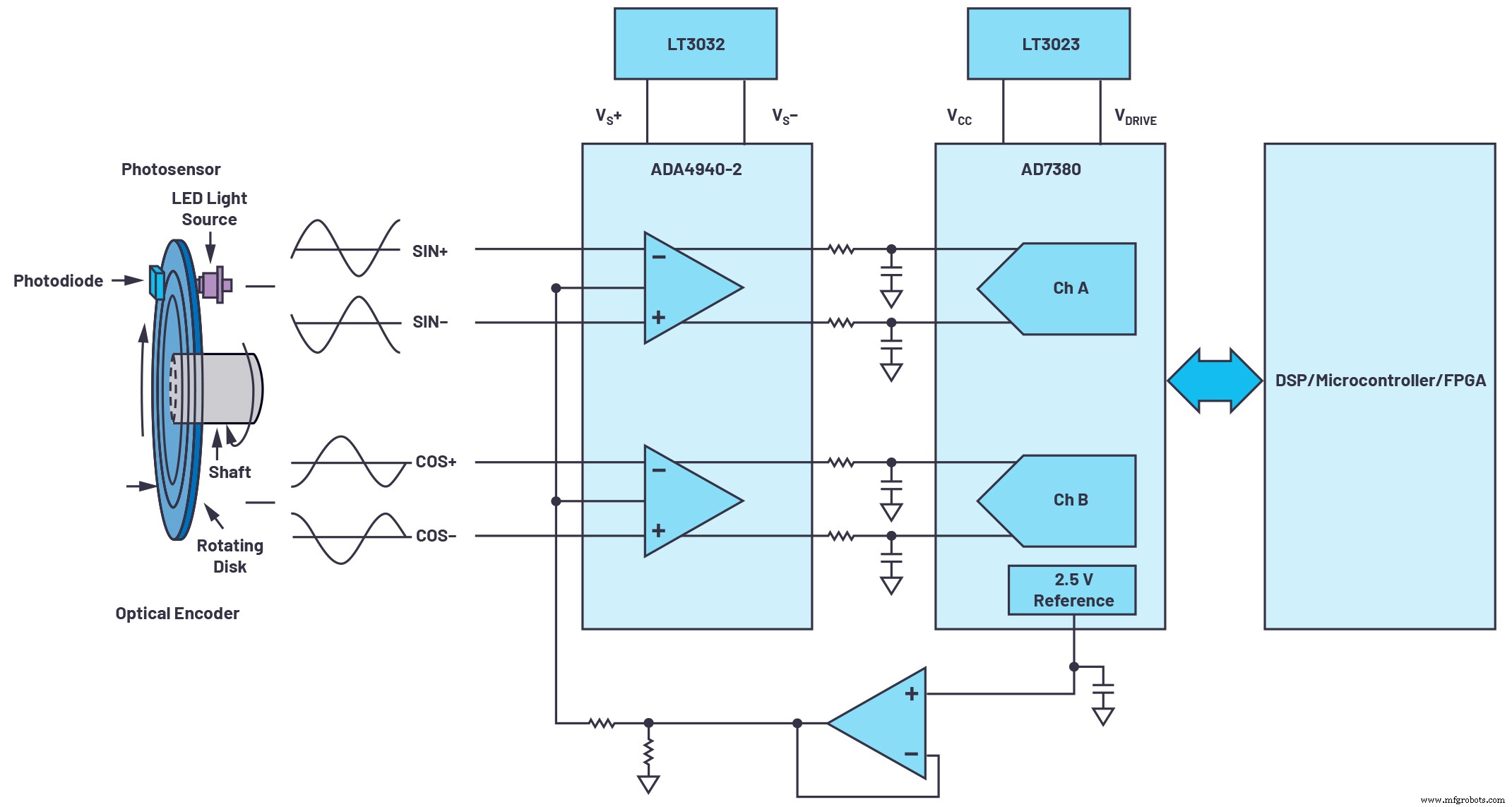

Ein Beispiel für ein optimiertes optisches Encoder-Positionsrückführungssystem ist in Abbildung 4 dargestellt. Die Schaltung kann an einen absoluten optischen Encoder angeschlossen werden, bei dem differentielle Sinus- und Cosinussignale vom Encoder von der Schaltung erfasst werden können. Abbildung 4 zeigt einen ADA4940-2 Front-End-, Zweikanal-Volldifferenzialverstärker, der den ADC antreibt, in diesem Fall einen AD7380, einen Zweikanal-, 16-Bit-, Volldifferential-, 4 MSPS-, Simultan-Sampling-SAR-ADC, untergebracht in einem kleines 3 mm × 3 mm LFCSP-Gehäuse.

Klicken für größeres Bild

Abbildung 4. Optimiertes Feedback-Systemdesign. (Quelle:Analog Devices, Inc.)

Die 2,5-V-Referenz auf dem Chip würde minimale Komponentenanforderungen für diese Schaltung ermöglichen. Der VCC und VDRIVE des ADC und die Versorgungsschienen des Verstärkertreibers können von einem LDO-Regler wie dem LT3023 und LT3032 gespeist werden. Wenn diese Referenzdesigns mit einer Schnittstelle verbunden sind – zum Beispiel mit einem optischen Encoder mit 1024 Schlitzen, der 1024 Zyklen von Sinus und Cosinus in einer Umdrehung der Encoderscheibe erzeugt – tastet der 16-Bit-AD7380 jeden Encoderschlitz mit 216 Codes ab, was insgesamt den Encoder erhöht Auflösung bis zu 26 Bit.

Die Durchsatzrate von 4 MSPS stellt sicher, dass detaillierte Sinus- und Cosinuszyklen erfasst werden und die Encoderpositionen auf dem neuesten Stand sind. Die hohe Durchsatzrate ermöglicht On-Chip-Oversampling, was den Zeitaufwand für digitale ASICs oder Mikrocontroller reduziert, die dem Motor die genaue Encoderposition zuführen. On-Chip-Oversampling ermöglicht zusätzliche 2 Bit Auflösung, die mit einer On-Chip-Auflösungsverstärkungsfunktion verwendet werden können. Die Auflösungserhöhung kann die Genauigkeit auf bis zu 28 Bit weiter verbessern.

Die Anforderungen an Motorsteuerungssysteme nach höherer Genauigkeit, höherer Geschwindigkeit und Miniaturisierung nehmen zu. Optische Encoder werden als Motorpositionserfassungsgeräte verwendet. Dazu muss die optische Encoder-Signalkette eine hohe Genauigkeit bei der Messung der Motorposition aufweisen. Ein Hochgeschwindigkeits-ADC mit hohem Durchsatz erfasst genau Informationen und speist Motorpositionsdaten an die Steuerung ein, wodurch ein höheres Maß an Genauigkeit und Optimierung im Positionsrückkopplungssystem ermöglicht wird.

Über den Autor

Sensor

- Miniaturisierter, drahtloser Sauerstoffsensor für kranke Säuglinge

- Intelligente Beleuchtungssteuerung für Gewächshäuser senkt Kosten

- Zündtechnik für Elektroantriebe

- Antriebssystem für Überschallflüge

- Entwicklung intelligenter Lösungen für Gasdurchflussgeräte

- Kalibriersystem für die automatisierte Faserplatzierung

- Fragen und Antworten:Optimieren von Lithium-Ionen-Akkus für extrem schnelles Laden

- Entwicklung fortschrittlicher optischer IR-Baugruppen für UAVs

- System zum Nachweis von Chemikalien für geringe Konzentrationen

- 3D-Bewegungsverfolgungssystem für autonome Technologie