Optimierung des Bedienfelds für Industriemaschinen

Erhöhte Effizienz der Motorsteuerung, verbesserte Produktivität und geringere Ausfahrkosten sind nur einige davon der großen Veränderungen, die Unternehmen durch die Optimierung von Schaltschränken anstreben. Schalttafelingenieure und -designs konzentrieren sich auf die Herausforderungen, die mit bestehenden Designs verbunden sind, um die bestmögliche Leistung zu nutzen. Diese Herausforderungen betreffen die Umgebungsbedingungen, Sicherheitskosten, Bedenken hinsichtlich elektromagnetischer Störgeräusche und die Optimierung des Platzes der Schalttafel.

Designer und Ingenieure haben nur begrenzte Zeitbeschränkungen, um Schalttafelpläne fertigzustellen, und stoßen mehr als oft auf Probleme, Produkte mit einem robusten Lebenszyklus herzustellen, die auch alle Designanforderungen erfüllen. Produkte replizieren sich nicht ideal in rauen Umgebungen wie in Steuerungsumgebungen. Praktische Probleme im Feld können zu Ausfallzeiten führen, die für die Reparatur beschädigter Systeme erforderlich sind, was zu kostspieligen Wartungsarbeiten führen kann.

Der Artikel befasst sich mit Lösungen und Praktiken, die Steuerungsingenieuren und Schaltschrankdesignern helfen, die Entwicklung von Schaltschränken und den Produktlebenszyklus zu optimieren. Hier erhalten Sie Tipps und Tools zur Bereitstellung besserer Prozesslösungen zur Kostensenkung und Verbesserung der Lebenszyklusleistung.

Optimierung des Bedienfeldbereichs

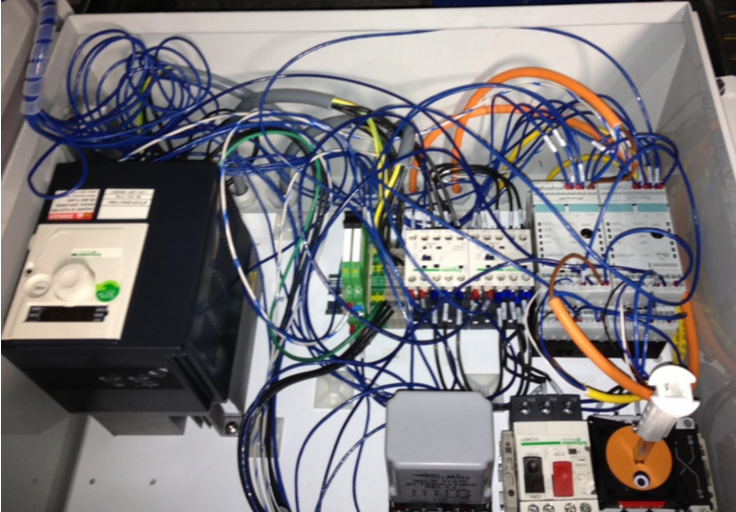

Maschinenbauer und Konstrukteure stehen vor der Herausforderung, die Größe und den Platzbedarf der von ihnen gebauten Maschinen ständig zu reduzieren. Dies bedeutet, dass Designer kleinere Stellflächen bauen müssen, um mehr in vorhandene Bedienfelder zu passen. Die Maximierung des Platzes auf der Schaltschrankplattform ist eine gute Lösung. Es gibt jedoch mehrere Herausforderer bei der Entwicklung kleinerer Bedienfelder. Zu den Überlegungen gehören:

- Kabeltrennung

- Wärmemanagement

- Kabeleinführung

- Elektromagnetische Störungen

- Kabelbiegeradius

- Raum für zukünftige Erweiterungen

Abgesehen von Sicherheitsbedenken macht die Einhaltung von Normen und Vorschriften sowie die Einhaltung der Anforderungen zur Trennung elektronischer Komponenten die Arbeit der Ingenieure und Konstrukteure erheblich komplizierter.

Bedienfelder haben sich aus dem traditionellen Schaltkasten- und Einzeltürdesign entwickelt. Schalttafeln sind viel vielseitiger mit Schalttafelkästen, die mit mehreren Zugangspunkten, Untertafelfächern und optionalen integrierten Kühlsystemen ausgestattet sind. Ein Bereich, der am häufigsten nicht genutzt wird, ist der Raum zwischen der Gehäusetür und den Komponenten, die auf der Rückseite der Unterplatte montiert sind. Verwendung einer DIN-Schiene mit Komponenten, die normalerweise auf der Untertafel installiert würden.

Mit integrierten Kühlsystemen können Schalttafeln ermöglichen, dass elektrische Geräte näher beieinander montiert und installiert werden. Dies verringert den benötigten Platz und verbessert die Wärmeableitungseffizienz innerhalb der Einheit. Es stehen viele Kühlsysteme zur Verfügung und die Auswahl des richtigen hängt von den Anforderungen der Schalttafel ab.

Lärmminderung

Elektromagnetische Interferenzen von externen Komponenten emittieren Rauschen, das letztendlich den normalen Betrieb anderer Komponenten beeinträchtigen kann. Das EMI-Risiko steigt mit dem Hinzufügen von vernetzten Komponenten und Leistungsgeräten bei gleichzeitiger Minimierung der Panelkosten. Es ist schwierig, geräuschemittierende Komponenten zu erkennen, wenn das Bedienfeld fertiggestellt ist. Um die Wahrscheinlichkeit einer möglichen EMI zu verringern, ist es daher unerlässlich, Geräuschminderungslösungen in das ursprüngliche Design zu integrieren.

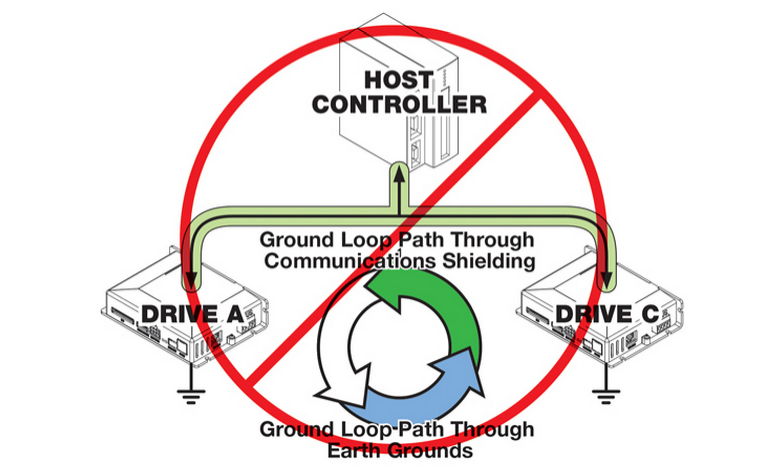

Die ordnungsgemäße Erdung von rauschemittierenden Komponenten ist ein erster wichtiger Schritt zur Reduzierung von EMI-Emissionen. Drähte, die Schleifen bilden, eignen sich hervorragend als Antennen, und die Minimierung der Größe der Schleifen trägt dazu bei, das empfangene Rauschen zu reduzieren. Anstatt Drähte zu schleifen, führen Sie Vor- und Rückleiter zusammen. Durch das Verdrillen von Drähten werden EMI-Effekte weiter reduziert. Verbinden Sie eingehende Erdungsleiter mit einer universellen Erdungsschiene an der Unterplatte, wo sie eintreten.

Das Kabellayout ist ein entscheidender Aspekt bei der Rauschunterdrückung, und der Abstand zwischen den beiden ist zusammen mit dem Kabelpfadlayout ein wichtiger Faktor. Leiterdrähte im rechten Winkel kreuzen, da senkrechte Leiter eine viel geringere gemeinsame Länge haben als parallele Leiter, wodurch das Rauschen reduziert wird. Vermeiden Sie Gleichstrom neben Wechselstrom und Eingänge neben Ausgängen. Um EMI zu reduzieren, wird ein empfohlener Abstand von 3 bis 6 Zoll zwischen Hochspannungs- und Niederspannungsleitern in parallelen Leitungen empfohlen. Zwischen Encodern und Resolver-Feedbackkabeln sowie Motor- oder Wechselstromkabeln werden 12 Zoll empfohlen.

Umweltschutz

Schalttafelgehäuse müssen wichtige Systeme schützen, potenzielle Ausfallzeiten reduzieren und den Personenschutz gewährleisten. Umweltrisiken wie Korrosion, Substanzexposition, elektrisches Rauschen und Umgebungstemperatur können schädliche Auswirkungen auf Schalttafelsysteme haben. Die Entscheidung, ob die Anwendung im Innen- oder Außenbereich erfolgt, hängt stark von diesen Faktoren ab. Zu den allgemeinen Umweltfaktoren gehören:

- Menschliche Interaktion (Trennung der Ausrüstung vom Personal aus Sicherheitsgründen)

- Stoffexposition (Staub, Feuchtigkeit und Öle vom System abgeschottet halten)

- Hochdruckflüssigkeiten und Abrieb (Reinigung und Abwaschen von Mitteln)

- Temperatur (Elektronische Geräte innerhalb der Betriebstemperatur halten)

- UV-Strahlen (Materialabbau durch Sonnenlicht)

- Korrosive Elemente (Salze und Chemikalien, die Gerätekorrosion verursachen können)

Um Schalttafeln vor Substanzexposition zu schützen, müssen sie an den Kontaktflächen dichte Dichtungen aufweisen, um wichtige interne Systeme zu isolieren. Das Anbringen geeigneter Oberflächenbehandlungen an der Außenfläche des Gehäuses kann dazu beitragen, dass es hohen Druck- und Temperaturbelastungen sowie UV-Strahlen und potenzieller Korrosion standhält. Wärmemanagementsysteme können dazu beitragen, Schalttafelsysteme innerhalb der vorgesehenen Betriebstemperaturen zu halten.

Der Schutz des Bedienfelds vor Umwelteinflüssen ist wichtig, um sicherzustellen, dass die Systeme reibungslos laufen und gleichzeitig Produktivität und Langlebigkeit der Geräte nicht verloren gehen. Bei der Auswahl des Schalttafelgehäuses ist es wichtig, die Umgebungsfaktoren zu kennen, um das Gehäuse basierend auf den Anforderungen an das Eindringen und der Einhaltung der Standards zu spezifizieren, um einen angemessenen Schutz zu erreichen.

Personalschutz

Die Bereitstellung eines sicheren Arbeitsplatzes für das Personal ist für das tägliche Geschäft unerlässlich. Da sich Kontrollsysteme ständig weiterentwickeln und komplexer werden, ist es heute wichtiger denn je, die notwendigen Schritte zur Gewährleistung der Sicherheit zu unternehmen. Die Zahl der Elektrounfälle ist gestiegen, was die Notwendigkeit erhöht, die Sicherheit zu erhöhen. Wenn Umweltgefahren vernachlässigt werden, können Verletzungen des Personals Geldstrafen nach sich ziehen und die Betriebskosten erhöhen.

Eine Lichtbogenexplosion ist sehr gefährlich und eine kostspielige elektrische Fehlfunktion, die als Kurzschluss zwischen elektrifizierten Leitern auftritt. Häufig wird ein Lichtbogen durch die Bewegung des Bedieners oder den Kontakt mit unter Spannung stehenden Geräten ausgelöst. Ein daraus resultierender Leiter-Erde- oder Leiter-Leiter-Fehler kann zu tödlichen Verletzungen und Sachschäden führen.

Beschilderungs-, Kennzeichnungs- und Identifikationssysteme sollten verwendet werden, um sicherzustellen, dass das Personal versteht, dass innerhalb von Schalttafeln und sich nähernden Systemen ein Risiko besteht. Physikalische Barrieren sind wichtig, um vor mechanischen Gefahren zu schützen. Es ist notwendig, die Ausrüstung so zu konstruieren, dass ungeschultes Personal von Gefahrenquellen ferngehalten wird. Zu den physischen Barrieren gehören:

- Verriegelungsmechanismen (vorbeugende Sicherheit, die Stromquellen im eingeschalteten Zustand sperrt)

- Datenports (ermöglicht Diagnose außerhalb des Panels außerhalb des Risikobereichs)

- Sperren (Stellt sicher, dass alle Energiequellen vor der Wartung sicher gemacht werden)

Es ist wichtig, dass Einrichtungen mit Kontrollsystemen und Schalttafeln die notwendigen Vorkehrungen treffen, um die Sicherheit des Personals während des Betriebs zu gewährleisten. Im Zusammenhang mit elektrischen Vorfällen können erhebliche Kosten anfallen, z. B. Arbeitnehmerentschädigung, Versicherungskosten und Anwaltskosten. Durch die Bewertung und das Verständnis der Gefahren am Arbeitsplatz können Schalttafelsysteme und -komponenten unter Berücksichtigung der Personalsicherheit entwickelt werden.

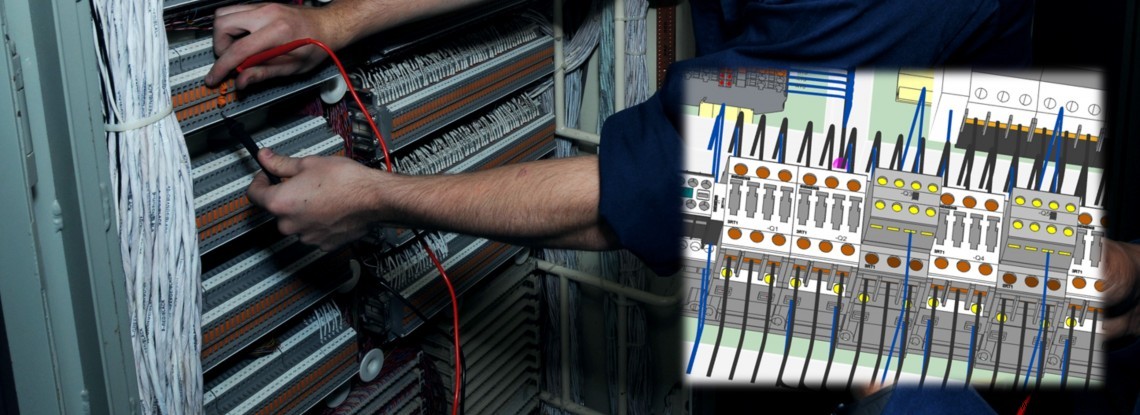

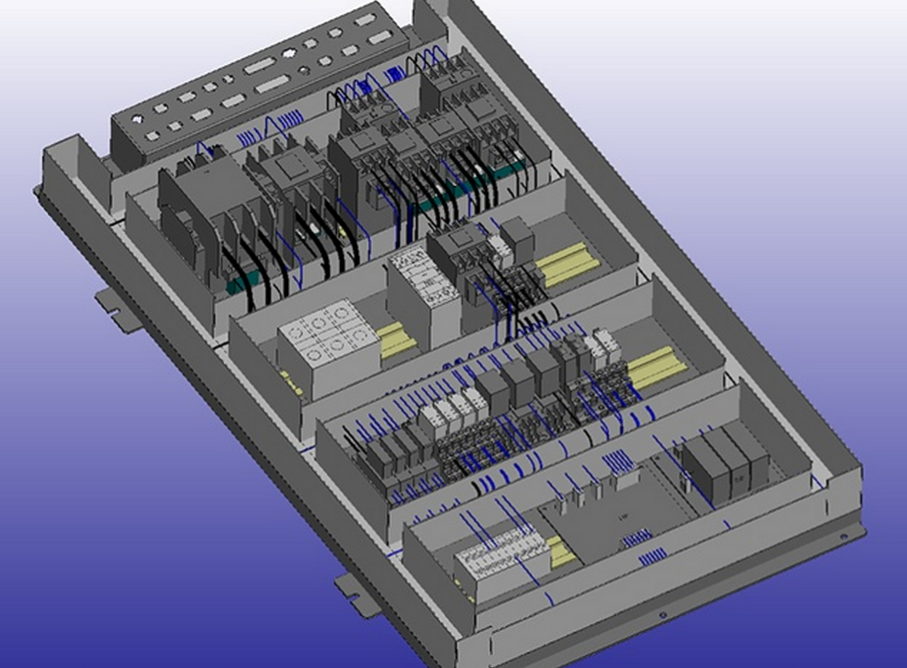

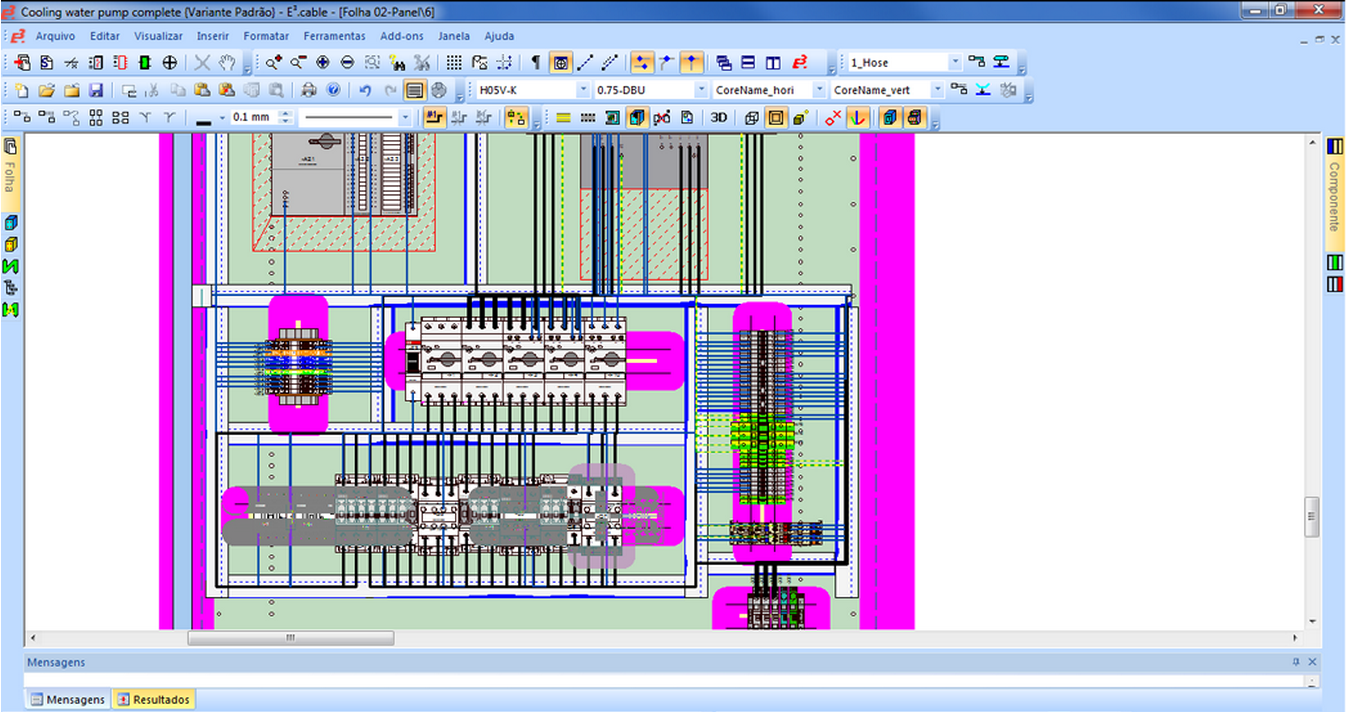

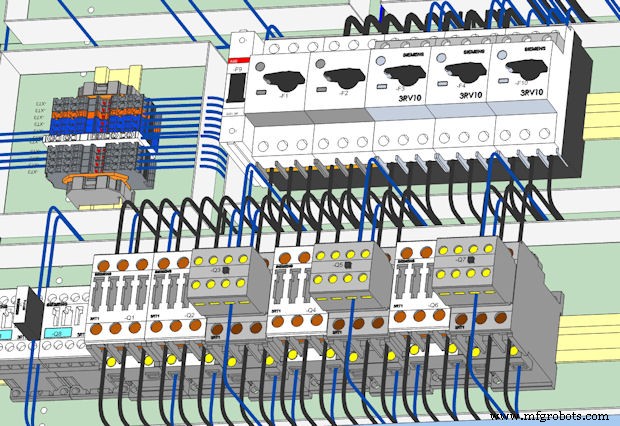

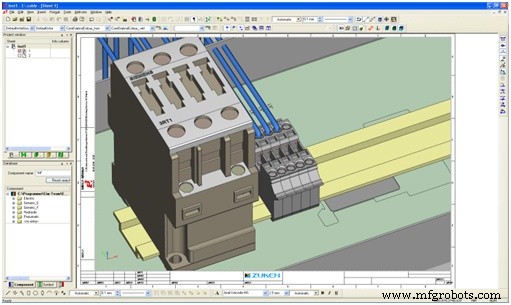

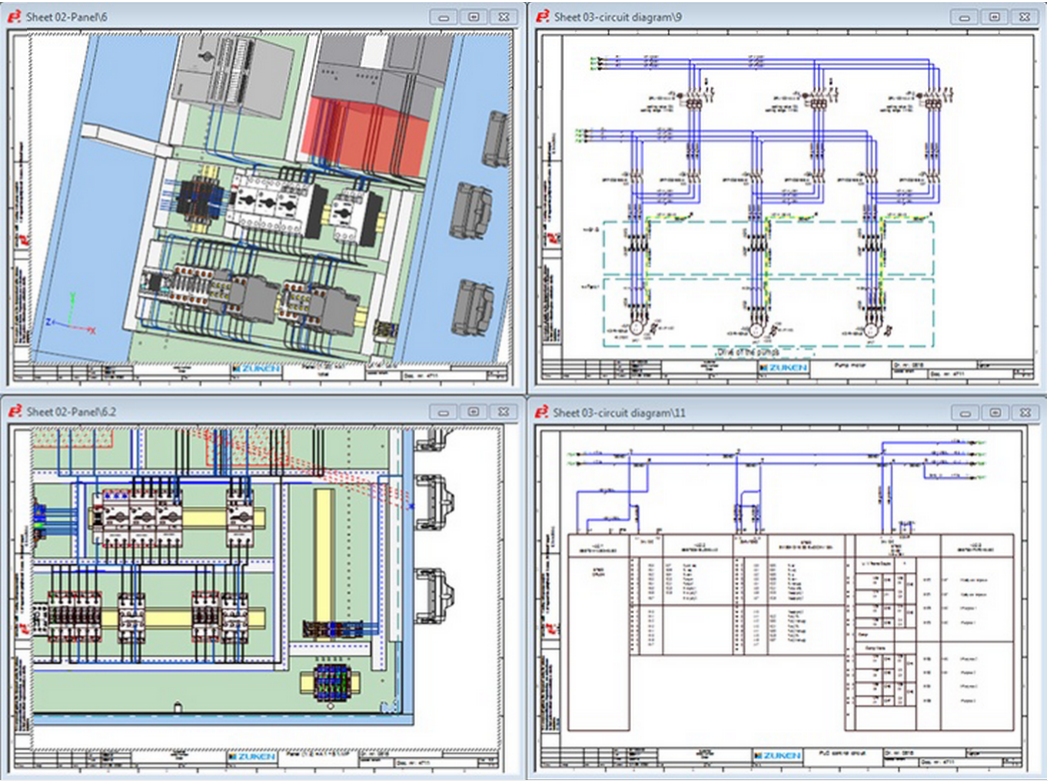

E3.Panel für die Entwicklung des Control Panel-Designs

Bietet eine vollständige und detaillierte Benutzeroberfläche zum Entwerfen und Entwickeln des Bedienfeld-Layouts. Diese Plattform kann auf einfache Weise mechanisches 3D-Design mit elektronischen Komponenten integrieren, um die Komponentenplatzierung für die Optimierung des Schalttafelplatzes zu visualisieren. Sehen Sie visuell das Verdrahtungslayout, die Komponenten des Steuerungssystems und die vollständige Integration des Schaltplandesigns. Kann eine virtuelle Darstellung bereitstellen, die das gesamte Bedienfelddesign von der Art der Bedienfeldstruktur bis zur Kennzeichnung potenzieller Gefahren für die Produktion anzeigt.

E3.Panel ermöglicht Kanäle und Kabelführungswege für Komponenten. Kann echte Routen- und Längenannäherungsberechnungen liefern, um die Schätzung der direkten Materialkosten zu verbessern. Bietet Designregelprüfungen, um sicherzustellen, dass das Design ohne Geräte- und Komponenteninterferenzen hergestellt werden kann.

Automatische oder manuelle Kabelführung basierend auf der Komponentenplatzierung, um ein ungültiges Bedienfelddesign zu verhindern. Bietet auch Konstruktionsregelprüfungen, um ein Überfüllen von Kanälen und die Platzierung von Teilen in eingeschränkten Bereichen zu vermeiden, sowie die Fähigkeit, Normen durch Erkennung der Nähe von Drähten und Teilen zu erfüllen.

Ausführliche Komponentenbibliotheken mit Online-Querverweisen, um Informationen zu Komponentenspezifikationen und physischen Abmessungen bereitzustellen, um die besten platzsparenden Abmessungen für die Infrastruktur von Bedienfeldern zu bestimmen.

Zusätzliche E3.Panel-Funktionen

- 100 % Integration mit E3.Schematics und E3.Cable

- Alle Änderungen am Panel oder Schaltplan werden von allen E3.Series-Tools übernommen.

- Designregelprüfung

- Gefahrenvermeidung

- Kollisionserkennung

- Automatisches Einrasten auf gültige Montagepositionen

- Verhinderung von Platzierungsfehlern

- Zusätzliche 2D-Ansichten erstellen

- 2D-Darstellung des Bedienfelddesigns

- Integrieren Sie das Panel-Design in die Fertigungsausrüstung

- E3.Panel plus lässt sich in verschiedene Fertigungsanlagen integrieren, wie z. B. Komax-Drahtvorbereitungsmaschinen und Perforex-Bohr-, Stanz- und Schneidwerkzeuge.

Hatten Sie frühere Geschichten über die Gestaltung des optimalen Bedienfelds? Schreibe deine Geschichte unten auf.

Industrietechnik

- Steuerkreise

- Umstellen Ihres industriellen Steuerungssystems auf Wireless

- Bekämpfung von Sicherheitslücken des industriellen IoT

- Epson unterzeichnet Industrial Control als Distributor in Michigan

- Sicherung Ihres industriellen Steuerungssystems

- Fehler bei der Kühlung industrieller Schalttafelgehäuse

- Sollten Sie Ihre industrielle elektrische Schalttafel reparieren oder ersetzen?

- The Great Enabler:SPS und das industrielle Internet der Dinge

- Warum einer Maschinenwerkstatt für die Wartung von Industriemaschinen vertrauen?

- Eldorado-Gundrilling-Maschinen erhalten ein neues Bedienfeld