Design der internen Wärmeableitung von PCB basierend auf dem Wärmemodell

Die schnelle Entwicklung der Elektroniktechnologie führt zu einer sofortigen Verbesserung der Rechengeschwindigkeit, der Rechenfrequenz und der Integrität elektronischer Produkte. Außerdem wird mit dem schrumpfenden Volumen elektronischer Produkte die volumetrische Leistungsdichte immer höher. Darüber hinaus sorgen die Entwicklungsorientierung von Dicke, Leichtigkeit und Miniaturisierung dafür, dass elektronische Komponenten einen steigenden Brennwert des Einheitsvolumens aufweisen. Bei der Aufrüstung elektronischer Produkte wird deren Zuverlässigkeit durch die schnell zunehmende Dichte des Wärmeflusses in Leiterplatten stark beeinträchtigt. Gemäß den 10-Grad-Prinzipien verringert sich jedes Mal, wenn die Temperatur um 10 Grad Celsius ansteigt, ein Teil der Parameter einiger Komponenten um die Hälfte. Basierend auf einer Untersuchung werden 55 % der elektronischen Geräte beschädigt, weil die Temperatur den Nennwert der Komponenten umgeht. Daher waren ein vernünftiges Komponentenlayout und eine PCB-Wärmeableitung die wichtigsten Elemente, die Ingenieure berücksichtigen müssen.

Das thermische Design elektronischer Produkte wird üblicherweise in die folgenden Ebenen unterteilt:Systemebene, Platinenebene und Gehäuseebene. Thermisches Design auf Platinenebene bezieht sich auf das thermische Design von Radiator, elektronischer Schablone und PCB. Dieser Artikel stellt eine neue Methode zur Wärmeableitung vor, die die Wärme an der Unterseite von Komponenten schnell nach außen überträgt und die Wärmeableitungsfläche von Komponenten vergrößert, ohne das PCB-Layout zu beeinflussen, was darauf abzielt, die Temperatur von Komponenten und Temperaturunterschieden zu reduzieren. Verglichen mit der herkömmlichen Methode der Wärmeableitung weist diese neue Methode einige Eigenschaften auf, darunter mehrere Wärmeableitungsstrukturen, eine Verringerung der thermischen Belastung der Leiterplatte und ein geringer Platzbedarf. Die gesamte PCB-Wärmeableitung ist anisotrop als Ergebnis mehrerer Muster von PCB-Schichten, einschließlich oberer Schicht, unterer Schicht und Routing-Schicht, was zu den zahlreichen Merkmalen wie Kupfergehalt, Kupferdicke, Durchgangslöchern und Positionen führt. Basierend auf thermischer Analysesoftware und physischer Form und thermischen Merkmalen von Komponenten werden in diesem Artikel vereinfachte Leiterplatten und Komponenten eingerichtet und die Länge, Breite und Menge von Kühlrippen mit Versuchsergebnissen diskutiert, die aus der Simulationsdatenanalyse verschiedener Bedingungen hervorgehen.

Thermische Analyseprinzipien

Die Theorie der thermischen Analyse auf Leiterplattenebene basiert auf den Grundprinzipien der Wärmeübertragungstheorie. Das Wärmeübertragungsverfahren verfügt über drei verschiedene Wärmeübertragungsmodi:Wärmeleitung, Wärmekonvektion und Wärmestrahlung, unter denen die Wärmeleitung die führende Wärmeableitungsmethode ist.

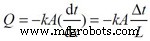

Gemäß dem Fourier-Gesetz zur Wärmeübertragungstheorie ist an der Differenzschicht mit einer beliebigen Dicke von d entlang der x-Richtung die Energie, die d zur Zeiteinheit passiert, direkt proportional zur Fläche A der Temperaturänderungsrate, die in der Formel angezeigt werden kann  .

.

In dieser Formel bezieht sich Q (W) auf die Energie, die den Bereich A in einer Zeiteinheit passiert, was auch ein Wärmestrom ist. A (m²) bezieht sich auf die Querschnittsfläche in Leitungsrichtung. L (m) bezieht sich auf die Länge des Leitungspfades. k [W/(m•°C)] ist die Wärmeleitfähigkeit. Δ t (°C) ist die Temperaturdifferenz zwischen zwei Seiten von d. x (m) ist der Weg des Wärmeflusses. Minus zeigt die entgegengesetzte Richtung der Wärmeübertragung und Temperaturerhöhung an.

Die Dichte des Wärmestroms q (W/m²) bezieht sich auf die Menge des Wärmestroms, der durch die Einheitsfläche A innerhalb der Zeiteinheit fließt, was in der Formel gezeigt wird  .

.

Unterschiedliches Material hat unterschiedliche Wärmeleitfähigkeit k, deren hoher Wert eine hervorragende Leitfähigkeit anzeigt.

Theorie des thermischen PCB-Widerstands

PCB ist eine solche Art von komplizierter Mehrschichtstruktur, dass seine Wärmeleitung anisotrop ist. In Bezug auf die thermische Analyse von Leiterplatten ist die Materialstruktur in jeder Schicht unterschiedlich, sodass es aufgrund der großen Gitterzahlen und der langsamen Rechengeschwindigkeit schwierig ist, ein Modell aufzustellen. Dieser Artikel verwendet ein vereinfachtes Modell mit Hilfe einer Software zur thermischen Analyse. Das vereinfachte mehrschichtige PCB-Modell ist in Abbildung 1 unten dargestellt.

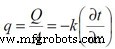

Angenommen, die Kupferschicht und die FR-4-Schicht haben die gleiche Dicke und jede Schicht hat den gleichen Abstand. kn das ist die normale Wärmeleitfähigkeit und kp das heißt, die Wärmeleitfähigkeit jeder Schicht wird verwendet, um die thermische Leistung der Leiterplatte zu beschreiben. Die folgenden Formeln können verwendet werden, um den Wert von kn zu berechnen und kp .

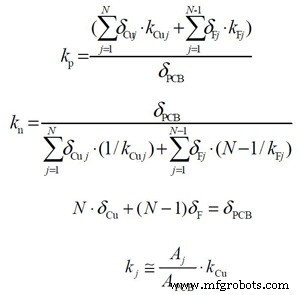

In dieser Formel ist δCu bezieht sich auf die Dicke jeder Kupferschicht; kCu ist die Wärmeleitfähigkeit von Kupfer mit einem Wert von 388 [W/(m•°C)]; kj ist die Wärmeleitfähigkeit jeder Kupferführung; δF die Dicke jeder FR-4-Schicht ist; kF ist die Wärmeleitfähigkeit von FR-4 mit einem Wert von 0,35 [W/(m•°C)]; δLeiterplatte ist die Gesamtdicke der Leiterplatte; Aj ist die Gesamtfläche der Kupferführung auf Schicht j. Der Wärmewiderstand der Leiterplatte ist im vereinfachten Modell in Abbildung 2 dargestellt.

Die Temperatur der PCB-Oberflächenschicht und der unteren Schicht beträgt jeweils t1 und t2; die übertragene Gesamtwärme ist Q; der Gesamtwiderstand ist R; der thermische Widerstand jeder Schicht bei Dickenorientierung ist R1 , R2 und R3 und bei Länge L1 , L2 und L3; die Fläche der Platine ist A. Basierend auf Abbildung 2(a) soll die Ausrichtung nur vertikal sein und der Wärmewiderstand kann durch die folgende Formel berechnet werden:

R1 =L1 (A•k1 )

R2 =L2 (A•k2 )

R3 =L3 (A•k3 )

Basierend auf Abbildung 2(b) soll die Ausrichtung nur horizontal sein und der Wärmewiderstand kann mit der folgenden Formel berechnet werden:

R1 =L/(A1 •k1 )

R2 =L/(A2 •k2 )

R3 =L/(A3 •k3 )

1/R =1/R1 + 1/R2 + 1/R3

Der Gesamtwärmewiderstand entlang vertikaler und horizontaler Ausrichtung kann gemäß der Reihen-Parallel-Verbindung des Wärmewiderstands durch die Formel Q =(t1 - t2 )/R.

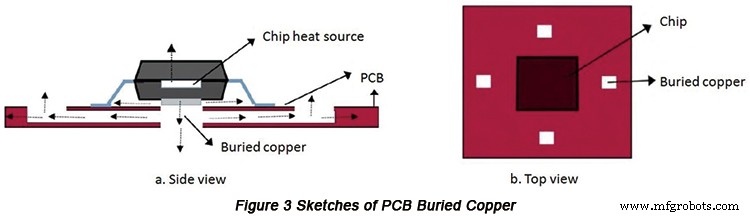

Basierend auf der obigen Formel ist klar, dass der thermische Gesamtwiderstand bei horizontaler Ausrichtung viel geringer ist als bei vertikaler Ausrichtung. Wenn Kupfer horizontal auf der Leiterplatte vergraben wird, wird daher ein besserer Wärmeableitungseffekt erzielt. Als Analyseobjekt wird von diesem Artikel eine zweilagige Leiterplatte aufgegriffen. Abbildung 3 ist die Skizze des vergrabenen Kupfers der Leiterplatte.

Simulationsanalyse und Verifizierung

• PCB-Modelldesign

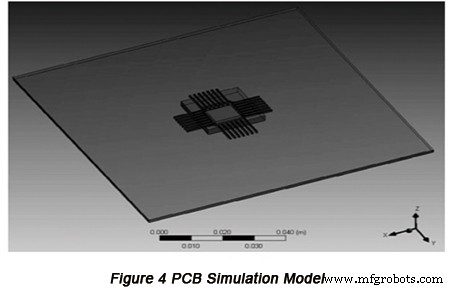

Die Größe des vereinfachten Modells ist in der folgenden Tabelle aufgeführt.

| Artikel | Größe |

| PCB | 100 mm*100 mm |

| Chip | 10mm*10mm |

| Komponentenpaket | 20mm*20mm |

| Energieverbrauch des Chips | 8W |

Die Komponente wird in der Mitte der Leiterplatte platziert, deren Wärmequelle Kupfer darunter vergraben hat. Kühlrippen aus Kupfer sind angrenzend an Kupfer vergraben. Abbildung 4 ist das Simulationsmodell mit einer Größe von 0,5 mm x 30 mm.

Als Simulationsobjekt wird eine Schaltung mit 2 A Strom eingestellt, so dass die Linienbreite mindestens 0,5 mm und die Durchgangsbohrung 0,5 mm beträgt. Kühlrippen neben vergrabenem Kupfer sollten einen Abstand von mindestens 1 mm haben und die Breite der Kühlrippen in diesem Artikel ist definiert als 0,13 mm, 0,25 mm, 0,5 mm, 0,75 mm und 1 mm und die Länge 20 mm, 30 mm und 40 mm. Bei einer Breite von 10 mm und einem Abstand von weniger als 1 mm wird die Anzahl der Kühlrippen mit unterschiedlicher Breite in der folgenden Tabelle angezeigt.

| Flossenbreite (mm) | Temperatur (°C) | Flossenlänge (mm) | Anzahl der Flossen | ||

|---|---|---|---|---|---|

| 20 | 30 | 40 | |||

| 0,13 | Höchste | 96,7 | 91.2 | 89,8 | 10 |

| Am niedrigsten | 89.1 | 84,5 | 83,4 | ||

| 0,25 | Höchste | 92,5 | 89,5 | 87,5 | 8 |

| Am niedrigsten | 85,4 | 83,6 | 81,9 | ||

| 0,50 | Höchste | 92.1 | 88,6 | 86.2 | 7 |

| Am niedrigsten | 85.3 | 83.2 | 81.2 | ||

| 0,75 | Höchste | 91,9 | 87,9 | 85.3 | 6 |

| Am niedrigsten | 85.2 | 83,0 | 80.8 | ||

| 1,00 | Höchste | 91,8 | 87,8 | 85.1 | 5 |

| Am niedrigsten | 85,0 | 82,9 | 80.8 | ||

| Temperatur von Bauteilen ohne vergrabenes Kupfer (°C) | Höchste:108,4 Niedrigste:98,3 | ||||

• Ergebnisanalyse

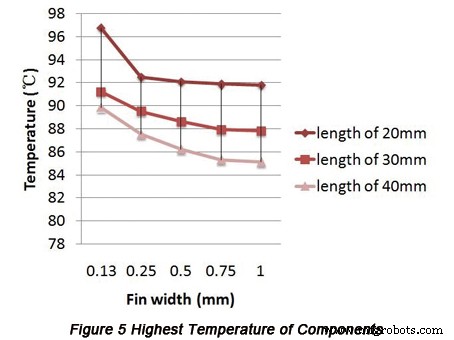

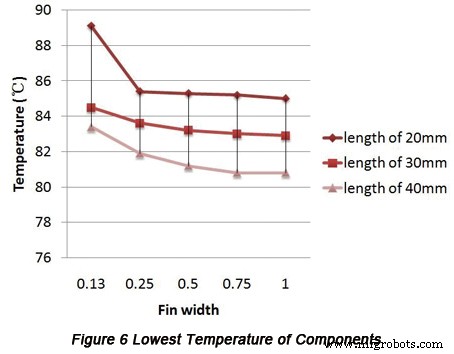

Anhand von Tabelle 2 kann gefolgert werden, dass Unterschiede in Breite und Länge der Kupferlamellen alle zu einer starken Eskalation der Bauteiltemperatur von Leiterplatten führen. In der praktischen Anwendung sollten jedoch geeignete Leiterplattenlängen und Rippenbreiten unter Berücksichtigung praktischer Situationen und Kupferkosten ausgewählt werden. Abbildung 5 ist das Diagramm der höchsten Temperatur der Komponenten, während Abbildung 6 das Diagramm der niedrigsten Temperatur der Komponenten ist.

Aus der durch das Diagramm angezeigten Änderungstendenz kann zusammengefasst werden, dass, wenn die Breite der Rippen weniger als 0,5 mm beträgt, die Temperatur der Komponenten mit der Vergrößerung der Rippenbreite stark verringert wird. Die Temperaturreduzierung wird stetig, wenn die Breite mehr als 0,5 mm beträgt. Somit ist der Temperaturunterschied am größten, wenn die Rippenbreite bei 0,5 mm mit den niedrigsten Materialkosten gehalten wird. Mit der Zunahme der Kühlrippen sinkt die Bauteiltemperatur.

Die Temperatur fällt am stärksten, um mehr als 5°C, wenn die Rippenlänge im Bereich von 20 mm bis 30 mm liegt. Die Temperatur fällt in geringem Ausmaß, um mehr oder weniger als 2°C, wenn die Rippenlänge im Bereich von 30 mm bis 40 mm liegt. Daher sind reduzierende Temperaturunterschiede relativ groß, wenn Rippen mit einer Länge von 20 mm bis 30 mm mit relativ niedrigen Kosten aufgenommen werden. In Anbetracht der Tatsache, dass PCB-Kühlrippen weder zu lang noch zu breit sein können, ist es geeignet, Rippen mit einer Breite von 0,5 mm und einer Länge von 30 mm aufzunehmen.

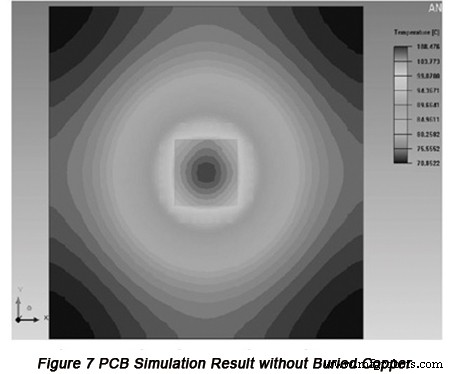

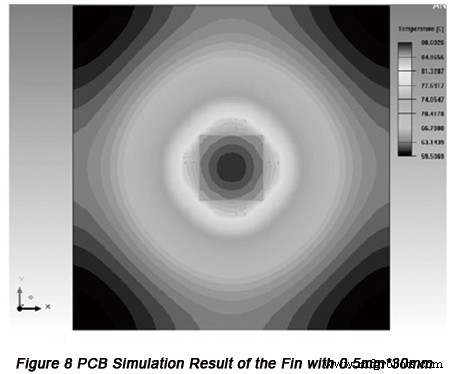

Abbildung 7 ist das Diagramm der PCB-Simulationstemperaturverteilung ohne vergrabenes Kupfer, während Abbildung 8 das Diagramm der PCB-Simulationstemperaturverteilung mit Rippen ist, deren Länge 30 mm und Breite 0,5 mm beträgt.

Aus den beiden Abbildungen ist ersichtlich, dass die höchste Temperatur von 108,4 °C auf 88,6 °C fällt, mit einem Reduktionsgrad von 18,5 %. Die Tiefsttemperatur fällt von 98,3°C auf 83,2°C, mit einem Reduktionsgrad von 15,3%. Basierend auf dem Vergleich in Bezug auf das Temperaturfeld zwischen Abbildung 7 und Abbildung 8 ist PCB mit vergrabenem Kupfer in der Lage, das Temperaturfeld gleichmäßig zu verteilen und den Temperaturunterschied der Platinen zu reduzieren, so dass Hot Spots vermieden werden können. PCB mit vergrabenem Kupfer reduziert die Temperatur von Komponenten, was der Verbesserung der Wärmeableitung von Komponenten auf PCB zugute kommt, so dass die Zuverlässigkeit von Komponenten stark erhöht wird.

Hilfreiche Ressourcen

• Die umfassendsten Prinzipien des thermischen Designs für PCBs

• Tipps zum thermischen Design für PCBs, die von einem FPGA-System gesteuert werden

• Design von Hochleistungs-PCBs in Umgebungen mit hohen Temperaturen

• Metallkern-PCB eine ideale Lösung für thermische Probleme bei PCB und PCBA

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart – Mehrere Mehrwertoptionen

• Erweiterter PCB-Montageservice von PCBCart – ab 1 Stück

Industrietechnik

- Wärmeableitungstechniken

- Kühlkörper-Leiterplatte

- Leitfaden zur Reduzierung von PCB-Designfehlern

- Hochtemperatur-Leiterplattenlaminate

- Reduzieren von PCB-Emissionen Low-Noise-Designpraktiken

- PCB-Layout-Software

- Überlegungen zum PCB-Layout

- Münzeinwurftechnologie als thermische Lösung für Leiterplatten

- PCB-Temperaturleitfaden

- PCB-Wärmeübertragung