Videoband

Hintergrund

Videotape ist ein integraler Bestandteil der Videotechnologie, die die Medien- und Home-Entertainment-Branche tiefgreifend beeinflusst hat. Zuerst von der Fernsehindustrie kontrolliert, sind Videobänder und Videotechnologie heute dem Privatsektor weit verbreitet und haben zu erheblichen Veränderungen in der Art und Weise geführt, wie Informationen verbreitet und Unterhaltung geschaffen werden.

Bei Videobändern dreht sich alles um magnetische Aufnahmen. Die magnetische Aufzeichnung wurde 1956 erstmals kommerziell eingeführt und war eine relativ neue Technologie. Videobänder und alle anderen Formen von Aufnahmebändern sind insofern gleich, als sie magnetisch sind. Videobänder sind in der Zusammensetzung dem Audioband sehr ähnlich. Die meisten Videobänder bestehen aus einer Schicht winziger magnetischer Partikel, die auf Mylar aufgebracht sind, einem starken, flexiblen Kunststoff. Etwa eine Milliarde Magnetpartikel bedecken einen Quadratzentimeter Klebeband und funktionieren wie mikroskopische Stabmagnete. Wenn das Band über einen Elektromagneten läuft, werden Informationen aufgezeichnet und wiedergegeben.

Die magnetischen Partikel sind der wichtigste Teil des Bandes, da sie für die Aufnahme und Weiterleitung des Videosignals verantwortlich sind. Partikelgröße, Zusammensetzung, Dichte und Verteilung bestimmen die Qualität eines Bandes. Während des Herstellungsprozesses werden die Partikel in der Beschichtung des Bandes angeordnet. Während des Aufnahmevorgangs ordnen Videoköpfe die Partikel in Mustern an, die von der sich ändernden Spannung des Videosignals bestimmt werden. Beim Abspielen des Bandes werden die Muster von einem Wiedergabekopf aufgenommen und werden zum Videobild.

Verlauf

Die ersten Videoaufzeichnungsbänder waren mit einer Papierunterlage rostüberzogen. Die ersten Videoaufzeichnungsgeräte zeichneten Signale auf einem dünnen Metalldraht auf. Als entdeckt wurde, dass magnetische Videobänder bessere Ergebnisse lieferten, wurden Magnetrekorder gebaut. Einige der frühen Maschinen verwendeten kleine Elektromagnete, die den Draht aus einer Eisenlegierung magnetisierten, während er zwischen den Spulen passierte, während er den Elektromagneten überquerte.

Magnetband erwies sich als einfacher zu verarbeiten, da es sich nicht wie Draht kräuselt oder biegt. Zuerst wurden Metalloxide wie Eisen pulverisiert und auf das Band aufgetragen. Magnetische Partikel in frühen Videobändern waren relativ groß. Dies erleichterte zwar den Herstellungsprozess, die Größe der Partikel schränkte jedoch die Wirksamkeit der Bänder ein. Später wurde den Partikeln Kobalt zugesetzt, um ihre magnetischen Eigenschaften zu verbessern.

Als Forscher nach Möglichkeiten suchten, die Größe der Partikel zu reduzieren, stellten sie fest, dass kleinere Partikel zu einem besseren Band führten. Es erwies sich jedoch als schwieriger, kleinere Partikel während des Herstellungsprozesses im Bindematerial zu dispergieren. Bindematerial ist eine flüssige Mischung aus Inhaltsstoffen, die später aushärten und der Magnetschicht des Bandes Struktur verleihen. Später konzentrierten sich die Forscher auf bessere Bindemittelformulierungen und Anwendungstechniken und eine deutlich verbesserte Videobandqualität.

1951 führte Bing Crosby Enterprises eine der ersten Demonstrationen der magnetischen Videoaufzeichnung durch. Die geringe Geschwindigkeit des ersten Videobandes machte es jedoch kommerziell unpraktisch. Dennoch wurden die Vorteile von Videobändern sofort erkannt. Zu den möglichen Vorteilen gehörten eine verbesserte Sendequalität, wiederverwendbare Bänder und geringere Produktionskosten.

1956 stellte die Firma Ampex das erste praktische Videobandgerät vor. Dieses erste Modell war eine große Rolle-zu-Rolle-Maschine, die vier Schallplattenköpfe und ein 2 Zoll breites Band verwendete. Offensichtlich weckte diese Erfindung das Interesse der Fernsehindustrie, und am 30. November 1956 wurde CBS das erste Netzwerk, das ein Programm unter Verwendung von Videobändern ausstrahlte.

Eine wichtige Innovation wurde 1969 eingeführt, als Sony seine EIAJ-Standard-Dreiviertel-Zoll-U-Matic-Serie vorstellte, das erste Videokassettensystem, das allgemein akzeptiert wurde. Die Videokassette war eine enorme Verbesserung gegenüber dem Reel-to-Reel-Format und hatte einen tiefgreifenden Einfluss auf das Videofeld.

Anfang der 1980er Jahre etablierte Sony mit seinem Betamax-Format als erstes Unternehmen einen Consumer-Markt für das Videokassettensystem. Andere Hersteller folgten bald, und das von JVC eingeführte VHS-System mit seinem 0,5-Zoll-Band (1,3 cm) dominierte bald den Markt und dominiert weiterhin den Markt. 1984 stellten Kodak und General Electric den Acht-Millimeter-Videorecorder oder Camcorder vor. 1995 wurde digitales Videoband eingeführt. Die digitale Aufnahme führte zu weniger Hintergrundgeräuschen und einer geringeren Verschlechterung der Bild- und Tonqualität.

Die Einführung von Digitalbändern in Verbindung mit dem Aufkommen der Digital Video Disc (DVD) ließ viele glauben, die Tage der Standard-Videokassetten seien gezählt. Im Jahr 2001 wurde jedoch geschätzt, dass 90 % der Haushalte über Videorekorder verfügten, während nur 10 % über DVD-Player verfügten. Angesichts neuer Fortschritte in der Bandherstellung sowie der Vorliebe der Verbraucher für Videobänder scheint es lange dauern, bis Videobänder den Weg des Dinosauriers gehen.

Rohstoffe

Heutige Magnetbänder bestehen aus drei Hauptschichten:der Basisfolie, der Magnetschicht und der Rückseitenbeschichtung. Der Basisfilm bietet die physische Unterstützung und die Hauptfestigkeit des Bandes. Die Basisfolie besteht hauptsächlich aus Polyethylenterephthalat (PET), da sie strapazierfähig und dehnungsbeständig ist. Die Magnetschicht bestimmt die magnetischen Eigenschaften des Bandes. Es besteht aus magnetischen Pulvern, die von Eisenoxiden mit geringerer Stärke bis hin zu hochenergetischen Metallpartikeln reichen, die die magnetischen Eigenschaften des Bandes bestimmen; Bindemittel, die der Schicht Struktur verleihen, einschließlich Polymere, Klebstoffe, Schmiermittel, Reiniger, Lösungsmittel, Dispersionsmittel und Verbindungen zur Kontrolle der Statik; Additive wie Ruß, die die Bandeigenschaften verbessern; und Schmiermittel, die Reibung und Verschleiß verringern. Die rückseitige Beschichtung aus Gleitmitteln erhöht die Strapazierfähigkeit und Leistungsfähigkeit des Tapes.

Design

Keine zwei Bandhersteller verwenden den exakt gleichen Herstellungsprozess für Videobänder. Jeder Hersteller verwendet seine eigenen Materialien und Variationen des Prozesses, um sich einen Vorteil gegenüber den Mitbewerbern zu verschaffen. Der grundlegende Herstellungsprozess ist jedoch für alle Unternehmen gleich. Im Wesentlichen besteht die Herstellung von Videobändern darin, eine Rolle klarer Plastikfolie zu nehmen, sie mit einer Mischung aus Bindemittel und Magnetpartikeln zu bemalen, sie in einem Ofen zu backen, bis diese "Farbe" trocknet, und die breite Plastikrolle in dünne Streifen zu schneiden, die darauf aufgewickelt werden Rollen. Die magnetischen Partikel, die ein Videoband beschichten, sind nadelförmig. Dadurch können sie fest auf der Bandoberfläche gepackt werden. Je größer die magnetische Dichte, desto besser das Band. Die besten Bänder verwenden kleinere Partikel, die in größerer Konzentration verpackt sind.

Der Herstellungsprozess

Prozess

Laut Sony, einem der größten Videobandhersteller, ist der Herstellungsprozess ein mehrstufiger Prozess, der Mischen, Beschichten, Kalandrieren, Schneiden und Veredeln umfasst.

- Der erste Schritt, das Mischen, beinhaltet das Erstellen der magnetischen Schicht oder "Farbe", die ein Band beschichten wird. Das Magnetpulver wird zuerst mit Lösungsmitteln und Dispergiermitteln, typischerweise Polyurethan, vorgemischt, die verhindern, dass das Pulver auf dem Lösungsmittel schwimmt. Der Mischprozess beginnt damit, dass das Pulver von großen Planetenmischern in großen Metalltanks dispergiert wird. Beim Dispergieren des magnetischen Materials werden die Bindemittel, Additive und Schmiermittel zugegeben und vermischt. Der Lack wird dann automatisch auf die Mahlstufe geleitet, wenn er von großen Walzen gemahlen oder gewalzt wird. Dadurch entsteht eine Scherwirkung, die die Bildung von Agglomerationen im Lack verhindert.

- Im zweiten Schritt, der Beschichtungsstufe, wird die magnetische Farbe in einem kontinuierlichen Prozess auf die Basisfolie aufgetragen, der beginnt, wenn große Rollen der Basisfolie in eine Maschine, die als Coater bezeichnet wird, zugeführt werden. Der Beschichter ist 36,6 m lang und verbraucht 400 kW Leistung. Die Folie wird von sechs Motoren mit geringer Spannung durch den Beschichter gezogen. Zu Beginn des Prozesses tritt das Band in das Kopfende des Beschichters ein, das als Abwickelende bezeichnet wird. Neue Rollen werden automatisch angespleißt, wenn der Beschichter das Ende einer Rolle erkennt. Eine mechanische Vorrichtung namens Flying Splice befestigt die neue Basisfolienrolle und schneidet das Ende der alten ab, während die Rollen in Bewegung sind. (Die Vorrichtung wird als fliegender Spleiß bezeichnet, da der Spleiß "on the fly" hergestellt werden kann, während der Prozess weiterläuft.) Die Beschichterköpfe unterbrechen das Lackieren des Films, bis der neue Spleiß durchläuft.

- Der Beschichtungskopf trägt die Magnetschicht auf die Basisfolie auf. Computer überwachen und steuern den Prozess, sodass eine dünne, gleichmäßige Schicht Magnetfarbe fehlerfrei aufgetragen werden kann. Die dünnen Schichten werden in Submikrometern oder Millionstel Metern gemessen. Das am häufigsten verwendete Beschichtungsverfahren wird als Extrusion bezeichnet. Bei diesem Verfahren wird die Farbe auf die Folie aufgetragen, während diese durch eine kleine Öffnung mit Druck ausgeblasen wird. Wenn die Basisfolie über die extrudierte Farbe läuft, haftet die Farbe in einer glatten Schicht auf der Oberfläche der Basisfolie.

- Nach dem Beschichten wird das noch nasse Band automatisch durch ein starkes Magnetfeld geführt, das das magnetische Material in einer neu aufgetragenen Schicht physikalisch ausrichtet. Zunächst werden die Partikel zufällig auf dem Bindemittel angeordnet. Da die physikalische Ausrichtung für die effektivste magnetische Aufzeichnung wichtig ist, werden die Partikel dann in die gleiche Richtung orientiert. Dies wird erreicht, indem das Band beim Aushärten des Bindemittels durch das Magnetfeld geführt wird. Je gleichmäßiger die Dispersion und Orientierung der Partikel ist, desto besser funktioniert das Band. Die Magnetschicht kann nun getrocknet werden.

- Trocknen fixiert die jetzt ausgerichteten Partikel, bevor sie ihre Position ändern können. Während des Trocknens werden die zum Mischen verwendeten Lösungsmittel verdampft und zurückgewonnen. Die Magnetschicht des Bandes wird stabilisiert. Nach Abschluss der Trocknung durchläuft das Band einen Röntgenscanner, der die Ebenheit der neu aufgetragenen Schicht überprüft.

- Nach dem Trocknen und Scannen wird das Band wieder auf große Rollen mit einer Breite von bis zu 1,2 m (4 Fuß) und einer Länge von über 1.000 Fuß (305 m) aufgewickelt. Wie beim fliegenden Spleiß, der den Vorgang gestartet hat, wird das Band geschlitzt und die neue Rolle beginnt automatisch mit dem Aufwickeln. Die Spannung des Bandes wird während der Beschichtung konstant gehalten. Wenn die Größe der neu aufgewickelten Rolle allmählich zunimmt, wird die Windgeschwindigkeit allmählich verringert, um die Spannung vom Anfang bis zum Ende gleichmäßig zu halten.

- Der dritte Schritt umfasst einen Prozess namens Kalender. Zu diesem Zeitpunkt hat sich der Raum zwischen den magnetischen Partikeln noch nicht vollständig eingestellt. Daher ist es möglich, diesen Raum durch den Kalandrierprozess zu minimieren, bei dem die gerade gebildete Schicht zwischen Stahlwalzen und elastischen Walzen kompaktiert wird. Dies erhöht die Packungsdichte der Magnetpartikel, um die Magnetdichte des Bandes zu maximieren, und es glättet die Oberfläche der Magnetschicht, was einen besseren Band-Kopf-Kontakt bietet. Während des Prozesses wird das Band automatisch durch eine Reihe von Rollen geführt. Die Stahlrollen berühren die Magnetseite des Bandes und die elastischen Rollen die Rückseite des Bandes, eine Methode, die einen gleichmäßigen Druck über die Folie erzeugt. Nach diesem Vorgang werden die endgültigen Oberflächeneigenschaften und die Dicke des Bandes eingestellt. Das Band ist nun bereit zum Schneiden.

- Vor dem Einlegen in Kassetten werden die Bänder auf die vom Format vorgegebene Breite geschnitten. Häufig verwendete Bandformate sind 0,5 Zoll (1,3 cm), 0,75 Zoll (1,9 cm) oder 1 Zoll (2,5 cm). Das Band wird auf einen Schlitzer gespleißt, der aus zwei Sätzen von Klingen besteht. Während das Band durch den Schlitzer gezogen wird, schneiden die Klingen das Band auf die gewünschte Breite. Das Längsschneiden ist ein sehr präziser Prozess und entscheidend für die Qualität der Bänder. Der Prozess wird in der Regel durch Laser überwacht, um Defekte wie Falten oder Pinholes zu erkennen. Das Band wird innerhalb von Mikrometern der gewünschten Breite geschlitzt, um einen reibungslosen Betrieb in einem Videorecorder oder Camcorder zu gewährleisten. Eine schlecht geschlitzte Kante kann Oxid, Basisfilm und rückseitig beschichtete Partikel ablösen. Nachdem das Band geschlitzt ist, wird es über ein Reinigungstuch geführt, das alle während des Prozesses angesammelten Rückstände entfernt. Das Band wird dann auf lange "Pfannkuchen"-Rollen aufgewickelt, die Filmrollen ähneln. Das Band ist nun bereit für die Endbearbeitung, wenn es in Kassetten geladen wird.

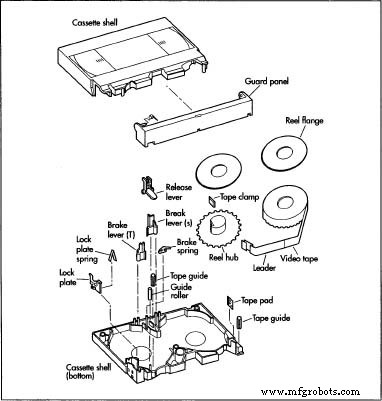

Die Komponenten einer Videokassette.

Die Komponenten einer Videokassette. - In der Endbearbeitung werden die Tonbandkassetten produziert. Die Kassettenschalen selbst werden aus geschmolzenem Kunststoff hergestellt, der in einen Metallhohlraum oder eine Form eingebracht und in die obere und untere Hälfte der Schalen geformt wird. Diese Hälften werden durch fünf Schrauben zusammengehalten. Zu den Komponenten der Videokassettenhüllen gehören zwei Spulen, die das Band selbst halten; eine bewegliche, federbelastete Tür, die das Klebeband sicher in der Hülle aufnimmt; Edelstahlstifte und -rollen, die das Band selbst vor Kratzern schützen; reibungsarme Rollen, die das Band während der Aufnahme oder Wiedergabe führen; antistatischer Vorspann, der die Ansammlung von Staub verhindert; und zwei federbelastete Schlösser, die verhindern, dass das Band in der Hülle herumrollt. Die leeren Kassettenschalen haben Naben mit angebrachtem Leader. Der Vorspann wird automatisch an die Pfannkuchenrollen gespleißt, die auf einer Kassettenlademaschine platziert werden, die eine abgemessene Menge Band in die Kassette spult. Anschließend werden die beladenen Kassetten mit Packeinsätzen bestückt und in Schutzhüllen gelegt. Schließlich werden die Kassetten für den Versand verpackt und verpackt.

Nebenprodukte/Abfälle

In einigen Produktionsstätten wird während der Produktion das beim Beschichtungsprozess verwendete Lösungsmittel zurückgewonnen und gereinigt und dann wieder für die Herstellung weiterer Bänder verwendet. Die Lösungsmittel werden in Trocknern verdampft, die Luftströme verwenden. Dadurch entsteht ein Gemisch aus Luft und Lösungsmittel, das durch Rohre zu einer Lösungsmittelrückgewinnungsstation geleitet wird. An dieser Station werden Lösungsmittel und Luft getrennt. Das Lösungsmittel wird dann destilliert und zur Verwendung gelagert.

Qualitätskontrolle

Im Allgemeinen erfolgt die Qualitätskontrolle während des gesamten Herstellungsprozesses.

Computer, Röntgenstrahlen und Laser werden verwendet, um verschiedene Stadien zu überwachen. Auch die Inhaltsstoffe werden getestet. Bei Sony werden die Inhaltsstoffe vor Beginn der Herstellung vom Qualitätskontrolllabor anhand der Spezifikationen in der Bandrezeptur überprüft. Oxid- und Metallpartikel werden auf Ebenheit und Größe geprüft. Magnetische "Fußabdrücke" werden getestet, um sicherzustellen, dass sie den magnetischen Eigenschaften entsprechen. Bindemittel und Schmierstoffe werden auf Reinheit geprüft. Die Polyester-Basisfolie wird auf Konsistenz und Festigkeit geprüft.

Die Zukunft

Jüngste Fortschritte in Technologie und Fertigung machen noch bessere Tapes möglich und weisen den Weg in die Zukunft. Um die Jahrhundertwende waren die meisten Klebebänder, die die Leute benutzten, Oxidbänder. Die aktive magnetische Beschichtung war eine Form von oxidiertem Metall. Als überlegen erwiesen haben sich Bänder mit Beschichtungen aus reinem Metall oder metallverdampften Bändern. Bei der Herstellung von Metallbedampfungsbändern wenden die Hersteller ein anderes Verfahren an, um magnetische Partikel abzuscheiden. Anstatt die magnetischen Partikel in einem Bindemittel zu tragen und auf das Band zu streichen, werden sie aus einem Feststoff verdampft und auf die Trägerfolie aufgebracht. Ein elektronischer Strahl erhitzt Metall in einer Vakuumkammer auf Tausende von Grad. Das Metall verdampft dann und haftet an einer speziell vorbereiteten Basisfolie. Auf diese Magnetschicht wird eine Schutzschicht aufgebracht. Das Ergebnis ist ein glatter, dünner, dicht gepackter Film aus reinen magnetischen Partikeln. Da kein Bindemittel verwendet wird, greifen die Partikel mit einer Dichte ineinander, die an festes Metall heranreicht. Der Sony-Konzern war mit seinem Advanced Metal Evaporated- oder AME-Verfahren führend bei diesem neuen Verfahren. Diese Art von Klebeband stellt eine relativ neue Technologie dar und ihr volles Potenzial wartet darauf, erschlossen zu werden.

Weitere Informationen

Bücher

Alldrin, L., et al. Das Computervideomacher-Handbuch. 2. Aufl. Boston:Focal Press, 2001.

Nmungwun, A. Videoaufzeichnungstechnologie:Ihr Einfluss auf Medien und Heimunterhaltung. New Jersey:Lawrence Erlbaum Associates, 1989.

Heller, N. und T. Bentz. Die große Tonbanddebatte:Entwicklung des neuen Videoformats. New York:Knowledge Industry Publications, 1987.

Andere

Stoffel, T. Webseite zur Videobandsystemtheorie. Dezember 2001.

Webseite. Dezember 2001.

Dan Harvey

Herstellungsprozess

- So wählen Sie Magnethaken aus

- 5 Fakten über Elektromagnete

- Was sind Magnetverschlüsse?

- Nanocluster zum Leiten magnetischer Plasmonen

- 5 Ws eines tragbaren Metamaterials

- Nachhaltige 3D-gedruckte Magnete

- Warum das Prototyping von Leiterplatten ein wichtiger erster Schritt ist

- Was ist magnetische Abschirmung?

- Was ist eine Magnetkupplung?

- Was ist ein Magnetspäneförderer?