Magnetische Trennung und Aufbereitung von Eisenerz

Magnetische Trennung und Aufbereitung von Eisenerz

Die Magnetabscheidung ist eine alte Technik zur Konzentration von Eisenerzen und zur Entfernung von Fremdeisen. Seit 1849 wurde in den USA eine Reihe von Patenten zur Magnetabscheidung erteilt, und die Texte einiger Patente vor 1910 beschreiben eine Vielzahl von Magnetabscheidern für die Mineralverarbeitung.

Magnetische Trennverfahren werden verwendet, um den Unterschied in den magnetischen Eigenschaften zum Trennen von Eisenerz von den nichtmagnetischen assoziierten Gangartmaterialien auszunutzen. Die magnetische Trennung kann entweder in einer trockenen oder in einer nassen Umgebung durchgeführt werden, obwohl Nasssysteme häufiger verwendet werden.

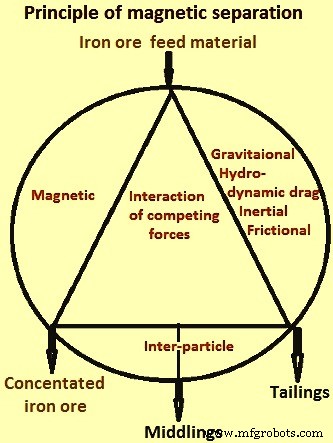

Die magnetische Trennung ist eine physikalische Trennung diskreter Partikel, die auf der Drei-Wege-Konkurrenz zwischen Zugkräften (i) magnetischen Kräften, (ii) Gravitation, hydrodynamischem Widerstand, Reibungs- oder Trägheitskräften und (iii) anziehenden oder abstoßenden Kräften zwischen den Partikeln basiert . Diese Kräfte wirken zusammen, um unterschiedlich auf Teilchen mit unterschiedlichen magnetischen Eigenschaften in dem Beschickungsmaterial zu wirken. Abb. 1 zeigt das Prinzip der Magnetabscheidung.

Abb. 1 Prinzip der magnetischen Trennung

Die Kräfte in den Magnetabscheidern, die mit den Magnetkräften konkurrieren und auf alle Partikel wirken, die durch den Abscheider wandern, sind die der Schwerkraft, des hydrodynamischen Widerstands, der Reibung und der Trägheit. Je nach Art des Magnetabscheiders können einige dieser Kräfte mehr oder weniger stark ins Gewicht fallen.

Die Gravitationskraft ist für große Partikel signifikant, während die hydrodynamische Widerstandskraft für die kleinen Partikel signifikant ist. So durchläuft das Aufgabegut im Magnetabscheider, der große Partikel in trockener Form behandelt, die Schwerkraft. Die magnetischen Kräfte müssen ausreichen, um das magnetische Teilchen gegen die konkurrierende Schwerkraft zu halten. In einem Nassabscheider für kleine Partikel muss die Magnetkraft größer sein als die hydrodynamische Widerstandskraft, die durch den Schlammstrom auf die eingefangenen Partikel ausgeübt wird.

Der Wettbewerb zwischen der Magnetkraft und den konkurrierenden Kräften in einem Magnetabscheider bestimmt die Wahrscheinlichkeit, dass ein Magnetpartikel in dem Magnetabscheider eingefangen oder zurückgewonnen wird. Die Interpartikelkraft, die zwischen magnetischen und nichtmagnetischen Partikeln, bestimmt die Konzentration der Produkte der magnetischen Trennung. Wenn die Kraft zwischen den Partikeln größer ist als die magnetischen und konkurrierenden Kräfte, werden wahrscheinlich viele nichtmagnetische Partikel zusammen mit den magnetischen Partikeln eingefangen. Im Gegenteil, viele magnetische Partikel können mit den nichtmagnetischen Partikeln mitgeführt werden und nicht eingefangen werden.

Um eine hohe Rückgewinnung von Magnetpartikeln zu erreichen, soll die magnetische Trennkraft größer sein als die Summe der konkurrierenden Kräfte. Wenn jedoch die Magnetkraft viel größer ist als die konkurrierende Kraft, ist die Selektivität der Trennung schlecht, da nicht zwischen verschiedenen magnetisierbaren Partikeln unterschieden wird. Die Selektivität des Verfahrens ist entscheidend durch die relativen Werte der magnetischen und konkurrierenden Kräfte zu bestimmen, die durch die richtige Wahl eines Abscheiders selbst und seiner Betriebsparameter beeinflusst werden.

Die wirksamen magnetischen, konkurrierenden und interpartikulären Kräfte bestimmen die Separatorleistung. Diese Kräfte sind sowohl von der Art des zu trennenden Aufgabegutes als auch von den Eigenschaften des Magnetabscheiders abhängig. Die Art des Futters umfasst seine Größe und seine physikalischen Eigenschaften, die die verschiedenen beteiligten Kräfte beeinflussen können. Zu den Eigenschaften des Magnetabscheiders gehören das Design und seine variablen Parameter, insbesondere das Magnetfeld und die Prozessrate. Zwischen diesen Parametern besteht eine allgemeine Beziehung. Außerdem kann die Magnetkraft in einem Separator maximiert werden, indem der Magnetfeldgradient an die Partikelgröße angepasst wird.

Magnetabscheider trennen das Eisenerz-Ausgangsmaterial in zwei oder mehr Komponenten. Wenn der Zweck darin besteht, ein magnetisches konzentriertes Eisenerz zu produzieren, dann sind die Rückstände die andere Komponente, die nicht magnetisch ist. In manchen Fällen besteht auch die Möglichkeit, die weniger magnetische dritte Komponente, die sogenannten Middlings, abzutrennen. Jeder dieser Stoffströme soll in, durch den Separator oder aus dem Separator transportiert werden.

Die magnetischen und konkurrierenden Gravitations-, Reibungs-, hydrodynamischen Widerstands- oder Trägheitskräfte neigen dazu, die Partikel zu trennen, während die anziehenden Kräfte zwischen den Partikeln dazu neigen, den Grad der Trennung zu verringern. In jeder realen Abscheidungssituation finden sich normalerweise sowohl magnetische als auch nichtmagnetische Partikel in den Tailings oder Middlings, und nur im Grenzfall ist die vollständige magnetische Abscheidung möglich. Die magnetische Trenneffizienz wird normalerweise sowohl durch die Ausbeute (das Verhältnis von magnetischem Material im konzentrierten Erz relativ zu dem im Beschickungsmaterial) als auch durch den Gehalt (der Anteil an magnetischem Material im konzentrierten Erz) ausgedrückt. Dies sind die beiden normalerweise verwendeten unabhängigen Maße für die Wirksamkeit des Magnetabscheiders. Diese Maßnahmen hängen von der relativen Größe der magnetischen Zugkräfte, der Gravitation, des hydrodynamischen Widerstands, der Reibungs- oder Trägheitskräfte und der anziehenden oder abstoßenden Kräfte zwischen den Teilchen ab.

Obwohl die Bedingungen einer effizienten Trennung klar definiert sind, gibt es bei der magnetischen Trennung eine Komplikation, da die relative Bedeutung der Kräfte hauptsächlich durch die Partikelgröße bestimmt wird. Dies liegt hauptsächlich daran, dass die konkurrierenden Kräfte von der Partikelgröße abhängen. Bei der Trockenmagnetabscheidung hat die Widerstandskraft normalerweise einen vernachlässigbaren Einfluss auf die Partikelgröße und hat daher in der Regel keinen wesentlichen Einfluss auf die Effizienz der Abscheidung. Im Gegensatz dazu hat die Partikelgröße eine signifikante Abhängigkeit von der Magnetkraft und der Gravitationskraft während der Trockenmagnetabscheidung. Andererseits wird bei der Naßtrennung, wo die hydrodynamische Widerstandskraft wichtig sein kann, die Selektivität der Trennung beträchtlich durch die Teilchengrößenverteilung beeinflußt. Mit abnehmender Partikelgröße nimmt die relative Bedeutung des hydrodynamischen Widerstands im Vergleich zur Magnetkraft zu.

Bei der Konstruktion eines Magnetabscheiders ist es erforderlich, dass neben einem Feld auch ein Gradient in der Feldstärke bereitgestellt wird, um die Bewegung von Partikeln in die gewünschten Richtungen zu verbessern. In einem Feld mit gleichmäßigem Magnetfluss konvergieren magnetische Partikel am Fluss und orientieren sich so, dass in seinem Körper eine Konzentration vorliegt, sich aber nicht bewegt. Andererseits werden die Partikel durch die Erzeugung eines konvergierenden Feldes in Richtung des Bereichs mit höherem Fluss gezogen.

Das Magnetfeld und der Feldgradient, die bei allen Magnetabscheidern auf die Partikel einwirken, können auf vielfältige Weise erzeugt werden und führen zu sehr unterschiedlichen Feldgeometrien und -stärken. In einigen Fällen erzeugen Permanentmagnete die Felder direkt, während in anderen Fällen Spulen und Eisenmagnetkreise verwendet werden, um eine ferromagnetische Struktur zu magnetisieren, deren Feldgradienten die magnetischen Partikel anziehen.

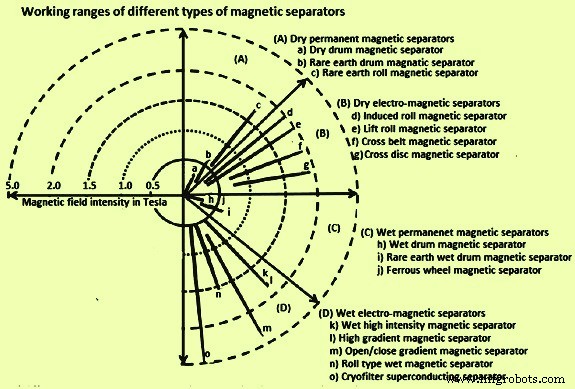

Es gibt verschiedene Arten von Magnetabscheidern, die entwickelt wurden, um das erforderliche Magnetfeld basierend auf den aufzubereitenden Erzen zusammen mit anderen Kriterien zu ermöglichen. Magnetabscheider werden grob in zwei Gruppen eingeteilt, nämlich (i) niedrige Intensität und (ii) hohe Intensität. Beide Gruppen können entweder nass oder trocken betrieben werden. Einige der gebräuchlichen Arten von Magnetabscheidern sind (i) Nass- und Trockenmagnetabscheidung mit geringer Intensität (LIMS), (ii) Hochgradienten-Magnetabscheidung (HGMS), (iii) Nass-Hochintensitäts-Magnetabscheidung (WHIMS ), (iv) Rollmagnetabscheider zur Verarbeitung schwachmagnetischer Erze und (v) Induktionsrollmagnetabscheider (IRMS) zum Konzentrieren trockener Erze. Das Magnetfeld wird normalerweise auf eine der verschiedenen Arten erzeugt, wie z. B. (i) Permanentmagnet, (ii) Elektromagnet mit Eisenjoch, (iii) Solenoid und (iv) supraleitender Magnet.

Magnetische Abscheidungsvorgänge werden oft entweder als niedrige oder hohe Intensität kategorisiert. Separatoren mit niedriger Intensität verwenden Magnetfelder im Bereich zwischen 0,1 Tesla und 0,3 Tesla. Techniken mit niedriger Intensität werden normalerweise bei Magnetiterz als kostengünstiges und effektives Trennverfahren verwendet. Hochintensitäts-Separatoren verwenden Felder mit einer Stärke von 1 Tesla bis 2 Tesla. Dieses Verfahren wird verwendet, um schwach magnetische Eisenerze wie Hämatit von nicht magnetischen oder weniger magnetischen Gangartmaterialien zu trennen. Andere Faktoren, die bei der Bestimmung des zu verwendenden Magnetabscheidersystems wichtig sind, sind die Partikelgröße und der Feststoffgehalt der Erzaufschlämmung.

Magnetabscheider werden im Allgemeinen in Trocken-/Nass-Magnetabscheider mit geringer Intensität, Trocken-/Nass-Magnetabscheider mit hoher Intensität und Hochgradient-Magnetabscheider eingeteilt. Die Gruppierungen basierend auf der Magnetfeldstärke sind in Abb. 2 dargestellt. Darüber hinaus gibt es wenige Abscheider, die ebenfalls zur Gruppe der trockenen Hochintensitätsabscheider zählen, wie z magnetischer Separator/Filter und supraleitender Hochgradient-Magnetseparator. Hochintensive Trockenmagnetabscheider haben eine höhere Magnetfeldstärke, die entweder durch einen Permanentmagneten oder durch ein induziertes Magnetfeld vermittelt wird, um die Partikel basierend auf ihrer magnetischen Suszeptibilität zu trennen.

Abb. 2 Gruppierungen von Magnetabscheidern basierend auf den Magnetfeldstärken

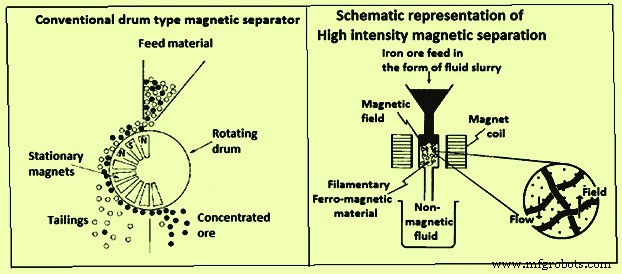

Obwohl es mehrere Gruppierungen von Magnetabscheidern gibt, wird hier das Prinzip der Abscheidung durch zwei Arten von Abscheidern (Trommel und Hochintensität) beschrieben. Der Trommelseparator ist repräsentativ für einen herkömmlichen Magnetseparator mit niedrigem Gradienten. In einem solchen Separator (Abb. 3) wird das trockene Aufgabematerial oben in eine rotierende Trommel eingeführt. Die Erzpartikel werden durch die kombinierte Wirkung von Gravitations- und Reibungskräften entlang der Trommel nach unten getragen, die die Rotation der Trommel auf die Partikel übertragen. Magnetische Kräfte, die von den stationären Magneten innerhalb der Trommel erzeugt werden, halten die höheren magnetischen Partikel gegen die rotierende Trommel. Diese Partikel werden rechts abgelagert, wenn sich die Trommel am Ende der Magnete vorbeibewegt. Die nichtmagnetischen Partikel fallen frei von der Trommel nach links. Ein solcher Separator kann entweder Permanentmagnete oder Elektromagnete verwenden. Magnetabscheider ähnlich wie diese werden häufig zur Aufbereitung von magnetithaltigen Eisenerzen verwendet.

Abb. 3 Beispiel für zwei Arten von Magnetabscheidern

Abb. 3 Beispiel für zwei Arten von Magnetabscheidern

Fig. 3 zeigt auch die schematische Darstellung des Hochintensitäts-Magnetabscheiders. Bei diesem Magnetabscheider mit hohem Gradienten wird ein Magnet verwendet, der so ausgelegt ist, dass er ein starkes einstellbares Feld im Behältervolumen erzeugt. Dieses Volumen ist mit einer Matrix aus fadenförmigem, ferromagnetischem Material gefüllt. Starke magnetische Kräfte, die durch die hohen Feldgradienten an den Rändern der Filamente erzeugt werden, sind wirksam beim Einfangen sehr feiner (weniger als 100 Mikron) Partikel von sogar schwach magnetischen Substanzen. Diese Filamente werden passend zur Größe der zugeführten Partikel ausgewählt, um die Magnetkräfte zu optimieren. Die Eisenerzbeschickung in flüssiger Aufschlämmung (normalerweise Wasser) wird durch den Behälter nach unten geleitet. Das Fluid und die nichtmagnetischen Teilchen passieren leicht die relativ offene Struktur der Matrix. Die eingefangenen Magnetpartikel werden leicht ausgewaschen, wenn das angelegte Feld auf Null reduziert wird. Magnetabscheider dieses Typs sind nützlich für die Konzentration oder Entfernung feiner magnetischer Partikel bei der Verarbeitung von Eisenerz für die Pelletzufuhr.

Magnetabscheider sind integraler Bestandteil der Aufbereitungssysteme für minderwertiges Eisenerz. Das Rösten von minderwertigen Eisenerzen zur Erhöhung ihrer Magnetisierung (d. h. Umwandlung von Hämatit in Magnetit) erweitert die Anwendbarkeit herkömmlicher Magnetabscheider. Magnetabscheider werden auch in bestimmten Eisenrecyclinganwendungen eingesetzt.

Arten von Magnetabscheidern

Es gibt verschiedene Arten von Magnetabscheidern, die zur Aufbereitung von Eisenerz verwendet werden. Am gebräuchlichsten sind die Trocken- und Nasstrommelseparatoren, die zur Aufbereitung von Eisenerzen verwendet werden. Induktionswalzen-Separatoren werden verwendet, um schwach magnetische eisenhaltige Erze zu behandeln, während Riemenscheiben-Separatoren am häufigsten bei der Entfernung von Fremdeisen aus verschiedenen Beschickungen verwendet werden. Diese Separatoren verwenden entweder Permanentmagnete oder Elektromagnete und arbeiten kontinuierlich. Trommelabscheider und Magnetabscheider mit hohem Gradienten werden unten ausführlicher beschrieben.

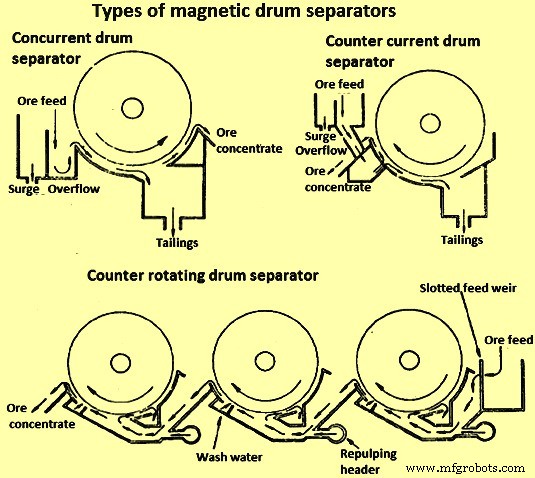

Trommelseparatoren – Trommelabscheider vieler Typen sind vielleicht die am häufigsten verwendeten Magnetabscheider. Diese Typen umfassen Riemenscheiben-, Trockentrommel-, Nasstrommel- und induzierte Gleichstrom-, Gegenlauf- und Gegenstrom-Walzenabscheider.

Trockentrommel-, Induktionswalzen- und Riemenscheiben-Separatoren arbeiten ähnlich wie der in Fig. 3 gezeigte und früher in diesem Artikel beschriebene Separator. Das Trockenfutter wird von der einen oder anderen Seite der Trommel oder Riemenscheibe abgeschleudert, abhängig von der relativen Größe der auf das Teilchen wirkenden Magnet-, Zentrifugal- oder Gravitationskräfte. Mit diesen Separatorentypen ist es möglich, eine mittlere Fraktion zurückzugewinnen. Die Futtermittelpartikel werden durch die Magnetkraft schwacher angezogen als die Konzentratpartikel und werden daher dazu gebracht, in einen Behälter zwischen den Konzentrat- und Rückstandsbehältern zu fallen. Diese Futtermittel bestehen im Allgemeinen aus teilweise freigesetzten Partikeln, die sowohl magnetische als auch nichtmagnetische Komponenten enthalten. Da das Mahlen von Erzen teuer ist, ist es häufig wirtschaftlich attraktiv, das Erz zunächst mit einem Trockentrommelseparator zu behandeln und die Mittelfraktion nachzumahlen, bevor es magnetisch zurückgezogen wird.

Trockentrommelabscheider werden verwendet, um Partikel mit einer Größe von nur 100 Mikron zu behandeln. Die Leistung dieser Separatoren bei der Herstellung von Konzentraten wird stark vom Feuchtigkeitsgehalt des zugeführten Erzes beeinflusst. Wenn der Feuchtigkeitsgehalt hoch ist, können kleine Partikel an den größeren Partikeln haften bleiben, was zu einer weniger vollständigen Trennung führt. Da sich die nichtmagnetische Trommel in Fig. 1 an den stationären Polen der Magnete innerhalb der Trommel vorbeidreht, ist ersichtlich, dass ein magnetisches Teilchen eine Kraft unterschiedlicher Größe erfährt, wenn es auf der Oberfläche der Trommel reitet. Diese Schwankung in der Stärke der Magnetkraft kann eine Taumelbewegung der eingefangenen Partikel erzeugen, die ihre Trennung von den unerwünschten nichtmagnetischen Partikeln unterstützt. Die Umkehr des Magnetfelds zwischen Magnetpolen führt auch zu einer Rotation von Teilchen mit verbleibenden Momenten. Die spezifische Bewegung des Partikels ist stark von der Partikelgröße abhängig.

Es gibt drei Haupttypen von Nasstrommelabscheidern (Abb. 4). Dies sind (i) gleichläufige, (ii) gegenläufige und (iii) gegenläufige Typen. Die Magnete in den Trommeln sind wie die in Fig. 3 gezeigten und decken um denselben Bogen herum ab wie die Rotationsanzeigepfeile. Bei dem Gleichlauf-Trommelmagnetabscheider wird die zugeführte Aufschlämmung in der gleichen Richtung wie die Rotation der Trommel durch den Trog geleitet. Magnetische Partikel werden von den stationären Magneten innerhalb der Trommel von der rotierenden Oberfläche der nichtmagnetischen Trommel angezogen. Die nichtmagnetischen Partikel sinken zum tiefsten Punkt in der Rinne und werden als Tailings abgezogen. Das magnetische Konzentrat wird von der rotierenden Trommel nach oben über das Wehr nach rechts befördert. Dieser Separatortyp erzeugt ein hochgradiges Konzentrat für Partikel in der Größenordnung von einigen Millimetern Durchmesser. Die Trennung ist relativ sauber, da die magnetischen Partikel von den konkurrierenden magnetischen und hydrodynamischen Widerstandskräften entlang des gesamten Umfangs der Trommel beeinflusst werden. Diese Reinigung findet statt, obwohl die Kraftvariation aufgrund der alternierenden Pole innerhalb der Trommel nicht den gleichen Grad an Partikelbewegung auf der Trommel erzeugt, wie es bei dem Trockenabscheider zu sehen ist, wo die viskosen Kräfte der Aufschlämmung nicht vorhanden sind. Da der mitlaufende Tankseparator oft Tailings produziert, in denen relativ viel magnetisches Material verbleibt, werden die Tailings oft in einem gegenläufigen Trommelseparator zurückgezogen.

Der gegenläufige Separator ist in Abb. 4 dargestellt. Das Futter wird entgegen der Drehrichtung der Trommel durch den Trog geleitet. Die Magnetpartikel werden an der Oberfläche der Trommel aufgenommen und nach links hochgetragen. Dieser Separator erzeugt eine hohe Rückgewinnung, jedoch im Allgemeinen ein Konzentrat geringer Qualität, da die meisten magnetischen Teilchen in einem kurzen Abschnitt der Trommel eingefangen werden und es für das Material der eingefangenen Teilchen wenig Gelegenheit gibt, mitgerissene nichtmagnetische Teilchen freizusetzen. Die hohe Rückgewinnung ergibt sich auch aus der Möglichkeit, Partikel weiter stromabwärts von der Trommel aufzunehmen und als Konzentrat zurückzutragen. Ein solcher Separator behandelt normalerweise Partikel bis zu 100 Mikron. Aufgrund seiner Fähigkeit, nicht sofort mitgerissene magnetische Partikel aufzunehmen, hat dieser Separator eine größere Kapazität als der Typ mit gleichzeitiger Strömung.

Der dritte magnetische Nasstrommelabscheider, die Gegenstromtrommel, wird häufig als Endabscheider verwendet, da er ein extrem sauberes Konzentrat mit guter Rückgewinnung für Partikel bis zu einer Größe von etwa 70 Mikron erzeugt. Dieser Separator behält einige Merkmale sowohl des gleichlaufenden als auch des gegenläufigen Typs bei. Dieser Separator ist in Abb. 4 als 3-Trommel-Tandem-Separator dargestellt. Bei diesem Separator wird das Futter etwa in der Mitte des Magnetteils der Trommel eingeführt. Die Strömung der zugeführten Aufschlämmung ist der Drehrichtung der Trommel entgegengesetzt, während sich die mitgerissenen Partikel in die gleiche Richtung bewegen. Diese mitgerissenen Partikel werden durch Wasser gewaschen, das auf der linken Seite des Tanks eingeführt wird. Das gereinigte Konzentrat wird nach links überlaufen.

Gemeinsames Merkmal aller Nasstrommelabscheider ist der Überlauf der Konzentratschlamm am Ende des Tanks. Dies ist wünschenswert, um zu verhindern, dass die Magnetpartikel durch die Luft-Wasser-Grenzfläche gezogen werden und der resultierende Verlust an Magnetpartikeln. In einigen Separatoren, in denen ein entwässertes Konzentrat erwünscht ist, werden die magnetischen Partikel über die Oberfläche der Aufschlämmung gezogen und von der Trommel abgekratzt. In diesen Fällen muss die Aufschlämmung rezirkuliert werden, um die verlorenen Magnetpartikel zurückzugewinnen.

Die konkurrierende Hauptkraft in einem Nasstrommelabscheider ist jedoch die Kraft des hydrodynamischen Widerstands. Dies ergibt sich aus der relativen Geschwindigkeit der Aufschlämmung oder des Waschwassers, das an einem mitgerissenen Partikel vorbeiströmt. Beim gleichläufigen Separator liegt diese Geschwindigkeit in etwa bei der Umfangsgeschwindigkeit, beim gegenläufigen Separator addieren sich diese Geschwindigkeiten. Im Allgemeinen sind die Trommelumfangsgeschwindigkeiten beträchtlich höher als die Aufschlämmungsgeschwindigkeiten. Neben ihrer Wirkung auf die relative Schleppgeschwindigkeit wirkt sich die Trommeldrehzahl auch auf die Kapazität eines Trommelseparators aus. Eine langsamere Geschwindigkeit führt zu einer verringerten Kapazität, während eine höhere Geschwindigkeit die Erholung aufgrund höherer Schleppgeschwindigkeiten verringert und zu einem größeren Verschleiß der Trommeloberfläche führt.

Einige der Magnetabscheider werden als Hochintensitätsabscheider bezeichnet. Dies bezeichnet im Allgemeinen Separatoren herkömmlicher Konstruktion, die Magnete mit größerer Stärke als üblich verwenden. Sie entwickeln hochintensive Magnetfelder und sind in der Lage, Partikel zu entfernen, die nicht auf den Magnetabscheider mit geringer Intensität ansprechen.

Abb. 4 Arten von Magnettrommelabscheidern

Separatoren mit hohem Gradienten –

Basierend auf der Tatsache, dass hohe Magnetfeldgradienten große magnetische Kräfte erzeugen können, wurden mehrere Arten von Magnetabscheidern mit hohem Gradienten entwickelt. Diese Separatoren werden auch als Separatoren mit „induziertem Pol“ bezeichnet, da die Feldgradienten erzeugt werden, indem ein relativ gleichmäßiges Hintergrundmagnetfeld an eine ferromagnetische Struktur (Gitter, Siebe, Rillenplatten oder Stahlwolle) angelegt und Magnetpole entlang richtig ausgerichteter Kanten induziert werden. Da große Magnetfeldgradienten in der Regel nur in kleinen Volumina vorhanden sein können, sind diese Separatoren für die Abscheidung kleiner magnetischer Partikel ausgelegt. Das Erzeugen hoher Gradienten und großer magnetischer Kräfte über einen Oberflächenbereich, der groß genug ist, um eine praktische Anzahl von Partikeln einzufangen, ist ein Hauptproblem. Nadeln, deren Achsen parallel zum angelegten Feld verlaufen, erzeugen hohe Gradienten in relativ schwachen Feldern, aber die verfügbare Einfangfläche ist sehr begrenzt. Im Gegensatz dazu haben senkrecht zu ihrer Längsachse magnetisierte Filamente einen großen Entmagnetisierungsfaktor, aber eine viel größere Oberfläche.

Herstellungsprozess

- Dauermagnete

- Der Sinterprozess von Eisenerzfeinstoffen

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Aufbereitung von Eisenerzen

- Abbau von Eisenerzen

- Eigenschaften und Qualitäten von Grauguss erklärt

- Eigenschaften und Zusammensetzung von Roheisen

- Verständnis des Eisenerzschmelzprozesses

- Rohstoffe für die Herstellung von Eisen und Stahl