Polyurethan

Polyurethane sind lineare Polymere, die ein molekulares Rückgrat mit Carbamatgruppen (-NHCO2) aufweisen. Diese als Urethan bezeichneten Gruppen werden durch eine chemische Reaktion zwischen einem Diisocyanat und einem Polyol hergestellt. Polyurethane wurden Ende der 1930er Jahre entwickelt und gehören zu den vielseitigsten Polymeren. Sie werden in Gebäudeisolierungen, Oberflächenbeschichtungen, Klebstoffen, festen Kunststoffen und Sportbekleidung verwendet.

Hintergrund

Polyurethane, auch Polycarbamate genannt, gehören zu einer größeren Klasse von Verbindungen, die Polymere genannt werden. Polymere sind Makromoleküle, die aus kleineren, sich wiederholenden Einheiten bestehen, die als Monomere bekannt sind. Im Allgemeinen bestehen sie aus einem primären langkettigen Rückgratmolekül mit angehängten Seitengruppen. Polyurethane sind durch Carbamatgruppen gekennzeichnet (-NHCO 2 ) in ihrem molekularen Rückgrat.

Synthetische Polymere wie Polyurethan werden durch die Reaktion von Monomeren in einem Reaktionsgefäß hergestellt. Zur Herstellung von Polyurethan wird ein Reaktionsschritt – auch Kondensation genannt – durchgeführt. Bei dieser Art der chemischen Reaktion enthalten die vorhandenen Monomere reagierende Endgruppen. Insbesondere wird ein Diisocyanat (OCN-R-NCO) mit einem Diol (HO-R-OH) umgesetzt. Der erste Schritt dieser Reaktion führt zur chemischen Verknüpfung der beiden Moleküle und hinterlässt auf der einen Seite einen reaktiven Alkohol (OH) und auf der anderen ein reaktives Isocyanat (NCO). Diese Gruppen reagieren mit anderen Monomeren weiter, um ein größeres, längeres Molekül zu bilden. Dies ist ein schnelles Verfahren, das selbst bei Raumtemperatur Materialien mit hohem Molekulargewicht liefert. Polyurethane, die wichtige kommerzielle Anwendungen haben, enthalten typischerweise andere funktionelle Gruppen im Molekül, einschließlich Ester, Ether, Amide oder Harnstoffgruppen.

Verlauf

Die Polyurethanchemie wurde erstmals 1937 von dem deutschen Chemiker Friedrich Bayer untersucht. Er stellte frühe Prototypen her, indem er Toluylendiisocyanat mit zweiwertigen Alkoholen umsetzte. Aus dieser Arbeit wurde eine der ersten kristallinen Polyurethanfasern, Perlon U, entwickelt. Die Entwicklung elastischer Polyurethane begann als ein Programm, um in den Tagen des Zweiten Weltkriegs einen Ersatz für Gummi zu finden. 1940 wurden die ersten Polyurethan-Elastomere hergestellt. Diese Verbindungen ergaben mahlbare Gummis, die als adäquate Alternative zu Kautschuk verwendet werden konnten. Als Wissenschaftler herausfanden, dass Polyurethane zu feinen Fäden verarbeitet werden können, wurden sie mit Nylon kombiniert, um leichtere, dehnbare Kleidungsstücke herzustellen.

1953 wurde in den USA die erste kommerzielle Produktion eines Polyurethanweichschaums aufgenommen. Dieses Material war für die Schaumisolierung nützlich. 1956 wurden flexiblere, kostengünstigere Schaumstoffe eingeführt. In den späten 1950er Jahren wurden formbare Polyurethane hergestellt. Im Laufe der Jahre wurden verbesserte Polyurethanpolymere entwickelt, darunter Spandexfasern, Polyurethanbeschichtungen und thermoplastische Elastomere.

Rohstoffe

Zur Herstellung von Polyurethanen werden verschiedene Rohstoffe verwendet. Diese umfassen Monomere, Präpolymere, Stabilisatoren, die die Integrität des Polymers schützen, und Farbstoffe.

Isocyanate

Eines der wichtigsten reaktiven Materialien, die zur Herstellung von Polyurethanen benötigt werden, sind Diisocyanate. Diese Verbindungen zeichnen sich durch eine (NCO)-Gruppe aus, bei der es sich um hochreaktive Alkohole handelt. Die am weitesten verbreiteten Isocyanate in der Polyurethanherstellung sind Toluylendiisocyanat (TDI) und polymeres Isocyanat (PMDI). TDI wird durch chemisches Anfügen von Stickstoffgruppen an Toluol, deren Umsetzung mit Wasserstoff zu einem Diamin und Abtrennung der unerwünschten Isomere hergestellt. PMDI wird durch eine Phosgenierungsreaktion von Anilin-Formaldehyd-Polyaminen gewonnen. Neben diesen Isocyanaten sind auch höherwertige Materialien erhältlich. Dazu gehören Materialien wie 1,5-Naphthalindiisocyanat und Bitolylendiisocyanat. Diese teureren Materialien können höher schmelzende, härtere Segmente in Polyurethanelastomeren bereitstellen.

Polyole

Die anderen reagierenden Spezies, die zur Herstellung von Polyurethanen erforderlich sind, sind Verbindungen, die mehrere Alkoholgruppen (OH) enthalten, sogenannte Polyole. Zu diesem Zweck häufig verwendete Materialien sind Polyetherpolyole, bei denen es sich um Polymere aus cyclischen Ethern handelt. Sie werden typischerweise durch ein Alkylenoxid-Polymerisationsverfahren hergestellt. Sie sind Polymere mit hohem Molekulargewicht, die einen breiten Viskositätsbereich aufweisen. Zu den verschiedenen verwendeten Polyetherpolyolen gehören Polyethylenglycol, Polypropylenglycol und Polytetramethylenglycol. Diese Materialien werden im Allgemeinen verwendet, wenn das gewünschte Polyurethan zur Herstellung von Weichschäumen oder duroplastischen Elastomeren verwendet werden soll.

Polyesterpolyole können auch als reagierende Spezies bei der Herstellung von Polyurethanen verwendet werden. Sie können als Nebenprodukt der Terephthalsäure-Produktion anfallen. Sie basieren typischerweise auf gesättigten aromatischen Carbonsäuren und Diolen. Verzweigte Polyesterpolyole werden für Polyurethanschäume und -beschichtungen verwendet. Polyesterpolyole waren die am häufigsten verwendeten reagierenden Spezies für die Herstellung von Polyurethanen. Polyetherpolyole wurden jedoch deutlich kostengünstiger und ersetzten Polyesterpolyole.

Zusatzstoffe

Einige Polyurethanmaterialien können anfällig für Schäden durch Hitze, Licht, atmosphärische Verunreinigungen und Chlor sein. Aus diesem Grund werden Stabilisatoren zum Schutz des Polymers zugesetzt. Ein Stabilisator, der vor Lichtabbau schützt, ist ein UV-Screener namens Hydroxybenzotriazol. Zum Schutz vor Oxidationsreaktionen werden Antioxidantien verwendet. Es stehen verschiedene Antioxidantien zur Verfügung, wie beispielsweise monomere und polymere gehinderte Phenole. Es können auch Verbindungen zugesetzt werden, die eine durch Luftschadstoffe verursachte Verfärbung hemmen. Dies sind typischerweise Materialien mit tertiärer Aminfunktionalität, die mit den Stickoxiden bei der Luftverschmutzung interagieren können. Für bestimmte Anwendungen werden dem Polyurethan-Produkt Anti-Schimmel-Additive zugesetzt.

Nachdem die Polymere gebildet und aus den Reaktionsgefäßen entfernt wurden, sind sie von Natur aus weiß. Daher können Farbstoffe hinzugefügt werden, um ihr ästhetisches Aussehen zu verändern. Übliche kovalente Verbindungen für Polyurethanfasern sind Dispersions- und Säurefarbstoffe.

Design

Polyurethane können in vier verschiedenen Formen hergestellt werden, darunter Elastomere, Beschichtungen, Weichschäume und vernetzte Schäume. Elastomere sind Materialien, die gedehnt werden können, aber irgendwann in ihre ursprüngliche Form zurückkehren. Sie sind in Anwendungen nützlich, die Festigkeit, Flexibilität, Abriebfestigkeit und stoßdämpfende Eigenschaften erfordern. Thermoplastische Polyurethanelastomere können geformt und zu verschiedenen Teilen geformt werden. Dies macht sie als Basismaterialien für Automobilteile, Skischuhe, Rollschuhräder, Kabelmäntel und andere mechanische Güter nützlich. Wenn diese Elastomere zu Fasern versponnen werden, erzeugen sie ein flexibles Material namens Spandex. Spandex wird verwendet, um Sockenoberteile, BHs, Stützstrümpfe, Badeanzüge und andere Sportbekleidung herzustellen.

Polyurethanbeschichtungen zeigen eine Beständigkeit gegen Lösungsmittelabbau und haben eine gute Schlagzähigkeit. Diese Beschichtungen werden auf Oberflächen verwendet, die Abriebfestigkeit, Flexibilität, schnelle Aushärtung, Haftung und Chemikalienbeständigkeit erfordern, wie zum Beispiel Bowlingbahnen und Tanzflächen. Polyurethanbeschichtungen auf Wasserbasis werden zum Lackieren von Flugzeugen, Autos und anderen Industrieanlagen verwendet.

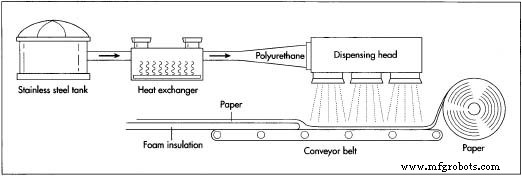

Weichschaumstoffe sind der größte Markt für Polyurethane. Diese Materialien haben eine hohe Schlagzähigkeit und werden zur Herstellung der meisten Möbelpolster verwendet. Sie liefern auch das Material für Matratzen und Sitzkissen in höherpreisigen Möbeln. Semiflexibel  Ein Diagramm, das die Herstellungsverfahren darstellt, die zur Herstellung von Polyurethan-Hartschaumisolierung verwendet werden. Polyurethanschäume werden zur Herstellung von Armaturenbrett- und Türverkleidungen von Autos verwendet. Andere Anwendungen umfassen Teppichunterlage, Verpackung, Schwämme, Rakel und Innenpolsterung. Zur Herstellung von Dämmstoffen in Form von Platten oder Laminaten werden steife oder vernetzte Polyurethanschäume verwendet. Laminate werden in großem Umfang in der gewerblichen Dachdeckerindustrie verwendet. Gebäude werden oft mit einem Polyurethanschaum besprüht.

Ein Diagramm, das die Herstellungsverfahren darstellt, die zur Herstellung von Polyurethan-Hartschaumisolierung verwendet werden. Polyurethanschäume werden zur Herstellung von Armaturenbrett- und Türverkleidungen von Autos verwendet. Andere Anwendungen umfassen Teppichunterlage, Verpackung, Schwämme, Rakel und Innenpolsterung. Zur Herstellung von Dämmstoffen in Form von Platten oder Laminaten werden steife oder vernetzte Polyurethanschäume verwendet. Laminate werden in großem Umfang in der gewerblichen Dachdeckerindustrie verwendet. Gebäude werden oft mit einem Polyurethanschaum besprüht.

Der Herstellungsprozess

Während Polyurethanpolymere für eine Vielzahl von Anwendungen verwendet werden, kann ihr Herstellungsverfahren in drei verschiedene Phasen unterteilt werden. Zuerst wird das Massenpolymerprodukt hergestellt. Als nächstes wird das Polymer verschiedenen Verarbeitungsschritten ausgesetzt. Schließlich wird das Polymer in sein Endprodukt umgewandelt und versandt. Dieser Herstellungsprozess lässt sich am Beispiel der kontinuierlichen Herstellung von Polyurethan-Schaumstoffen veranschaulichen.

Polymerreaktionen

- 1 Zu Beginn der Polyurethanschaumherstellung werden die reagierenden Rohstoffe flüssig in großen Edelstahltanks vorgehalten. Diese Tanks sind mit Rührwerken ausgestattet, um die Materialien flüssig zu halten. An den Tanks ist eine Dosiervorrichtung angebracht, damit die entsprechende Menge an reaktivem Material abgepumpt werden kann. Ein typisches Verhältnis von Polyol zu Diisocyanat ist 1:2. Da das Verhältnis der Komponentenmaterialien Polymere mit unterschiedlichen Eigenschaften ergibt, wird es streng kontrolliert.

- 2 Die reagierenden Materialien werden durch einen Wärmetauscher geleitet, während sie in Rohre gepumpt werden. Der Austauscher passt die Temperatur auf das reaktive Niveau an. In den Rohren findet die Polymerisationsreaktion statt. Wenn die polymerisierende Flüssigkeit das Ende des Rohres erreicht, ist das Polyurethan bereits gebildet. An einem Ende des Rohres befindet sich ein Dosierkopf für das Polymer.

Verarbeitung

- 3 Der Dosierkopf wird an die Verarbeitungslinie angeschlossen. Für die Herstellung von Polyurethan-Hartschaum-Dämmstoffen wird am Anfang der Verarbeitungslinie eine Rolle Backpapier aufgespult. Dieses Papier wird entlang eines Förderers bewegt und unter den Ausgabekopf gebracht.

- 4 Während das Papier hindurchläuft, wird Polyurethan darauf geblasen. Bei der Abgabe des Polymers wird es mit Kohlendioxid vermischt, wodurch es expandiert. Es steigt weiter an, während es sich entlang des Förderers bewegt. (Die Polyurethanplatte ist als Brötchen bekannt, weil sie wie Teig "aufgeht".)

- 5 Nach Beginn der Expansionsreaktion wird eine zweite oberste Papierschicht aufgerollt. Zusätzlich können auch Seitenpapiere in den Prozess eingerollt werden. Jede Papierschicht enthält den Polyurethanschaum, der ihr ihre Form verleiht. Der Hartschaum wird durch eine Reihe von Platten geführt, die die Breite und Höhe des Schaumbrötchens steuern. Während sie diesen Abschnitt der Produktionslinie durchlaufen, werden sie normalerweise getrocknet.

- 6 Am Ende der Produktionslinie wird die Schaumstoffisolierung mit einer automatischen Säge auf die gewünschte Länge geschnitten. Das Schaumstoffbrötchen wird dann zu den letzten Verarbeitungsschritten transportiert, die das Verpacken, Stapeln und Versenden umfassen.

Qualitätskontrolle

Um die Qualität des Polyurethanmaterials sicherzustellen, überwachen die Hersteller das Produkt in allen Phasen der Produktion. Diese Kontrollen beginnen mit einer Bewertung der eingehenden Rohstoffe durch Chemiker der Qualitätskontrolle. Sie testen verschiedene chemische und physikalische Eigenschaften mit etablierten Methoden. Einige der getesteten Eigenschaften umfassen den pH-Wert, das spezifische Gewicht und die Viskosität oder Dicke. Außerdem können auch Aussehen, Farbe und Geruch untersucht werden. Hersteller haben festgestellt, dass nur durch eine strenge Qualitätskontrolle zu Beginn der Produktion sichergestellt werden kann, dass ein konsistentes Endprodukt erzielt wird.

Nach der Herstellung wird das Polyurethanprodukt geprüft. Polyurethan-Beschichtungsprodukte werden genauso bewertet wie die Ausgangsrohstoffe. Außerdem werden Eigenschaften wie Trockenzeit, Filmdicke und Härte getestet. Polyurethanfasern werden auf Dinge wie Elastizität, Belastbarkeit und Saugfähigkeit getestet. Polyurethanschäume werden auf die richtige Dichte, Widerstandsfähigkeit und Flexibilität geprüft.

Die Zukunft

Die Qualität von Polyurethanen hat sich seit ihrer Entwicklung stetig verbessert. Die Forschung in einer Vielzahl von Bereichen sollte weiterhin dazu beitragen, überlegene Materialien herzustellen. Wissenschaftler haben beispielsweise herausgefunden, dass sie durch Veränderung der Ausgangspräpolymere Polyurethanfasern mit noch besseren Dehnungseigenschaften entwickeln können. Andere Eigenschaften können modifiziert werden, indem andere Füllstoffe eingebaut werden, bessere Katalysatoren verwendet werden und die Präpolymerverhältnisse modifiziert werden.

Neben den Polymeren selbst wird die Zukunft wahrscheinlich Verbesserungen im Produktionsprozess bringen, die zu schnelleren, kostengünstigeren und umweltfreundlicheren Polyurethanen führen. Ein neuer Trend bei der Polyurethanherstellung ist der Ersatz von Toluylendiisocyanaten durch weniger flüchtige polymere Isocyanate. Außerdem haben Hersteller versucht, Treibmittel aus chloriertem Fluorkohlenstoff zu eliminieren, die häufig bei der Herstellung von Polyurethanschäumen verwendet werden.

Herstellungsprozess