Crashtest-Dummy

Hintergrund

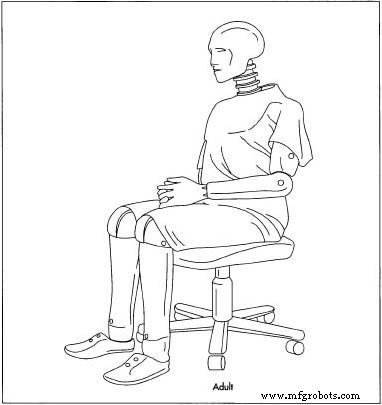

Wie eine Modepuppe sieht der Dummy aus wie ein Mensch, doch seine mehr als hauttiefe Schönheit besteht aus Hightech-Instrumenten und einem hochmodernen Körperbau. Und wie die Version des Bauchredners kann der Crashtest-Dummy nur in einer hocheffektiven Fernsehwerbeserie für Sicherheitsgurte sprechen.

Verkehrssicherheitsbehörden auf der ganzen Welt verlassen sich auf den Crashtest, bei dem ein Auto gegen eine Mauer gerammt wird, um Schäden zu beobachten und Daten über die Leistung des Autos zu generieren. Die Insassen des Testfahrzeugs sind Crashtest-Dummys (eigentlich "Anthropomorphic Test Devices" genannt), die so konstruiert sind, dass sie menschlichen Körpern ähneln und wie sie reagieren, und die mit hochentwickelter Instrumentierung ausgestattet sind. Die Instrumente zeichnen Informationen über Beschleunigung, Geschwindigkeit, Aufprallverzögerung, Aufprallkraft und die verschiedenen Bewegungen und Verformungen des Rumpfes und der Gliedmaßen jedes Dummys auf. Diese Daten werden von Sicherheitsingenieuren untersucht und beziehen sich auf das Verhalten menschlicher Insassen und deren mögliche Verletzungen.

Das Crashtest-Verfahren weist trotz seiner universellen Akzeptanz große Mängel auf. Das Automobil (oder ein anderes Fahrzeug) ist je nach Testziel teilweise oder vollständig beschädigt. Die Dummys lassen sich nachrüsten und viele Male wiederverwenden, aber ihre Fähigkeit, auf alle Komplexitäten des menschlichen Körpers zu reagieren, wird immer perfektioniert.

Verlauf

Vor den späten 1940er Jahren wurden Autos mit Leichen getestet. An echten Körpern konnten Verletzungen beobachtet werden, aber Leichen reagierten nicht wie atmende, flexible Wesen. Crashtest-Dummys wurden 1949 im Auftrag der U.S. Air Force zum Testen von Flugzeugschleudersitzen entwickelt, die auf raketengetriebenen Schlitten auf Schienen montiert waren. "Sierra Sam" war der erste Dummy. Später verwendete die Automobilindustrie denselben Dummy-Typ, um Beckengurte und Schultergurte zu entwickeln. Sierra Sam ähnelte einem durchschnittlichen erwachsenen Mann mit einem statistisch korrekten Gewicht und artikulierten Gliedmaßen; Sams Wirbelsäule und Nacken waren jedoch steif. Die Beschleunigung seines Kopfes auf dem Weg des Auswurfs konnte zwar gemessen werden, reichte jedoch bei weitem nicht aus, um mögliche Kopfverletzungen abzuschätzen.

1952 wurde Mark 1 aus einem Gipsabdruck eines lebenden Mannes hergestellt, und dieser Dummy markierte eine enorme Verbesserung des Standes der Technik. Sein Schädel beherbergte Sensoren zur Messung von Beschleunigung und Aufprallkraft und war aus zwei Aluminiumteilen gegossen. Die Wirbelsäule von Mark l bestand aus einer Reihe von Kugelgelenken mit Abstandshaltern, um den Bewegungsumfang eines echten Rückgrats zu simulieren. Die Puppe hatte auch einen Satz Stahlrohrrippen, Vinylhaut und Schaumfleisch, aber steife Gliedmaßen. Andere Dummys, die bis 1956 entwickelt wurden, wurden modifiziert und instrumentiert, um einen ausgewählten Bewegungsbereich zu messen. Zum ersten Mal wurden Dummys mit anderen Größen und Gewichten als durchschnittlich hergestellt, und diese Dummys nach der Marke 1 wurden verwendet, um die Sicherheit von Traktoren, Taucheranzüge für Unterwasserfluchten und Flug- und Sicherheitsaspekte der Weltraumforschung für die National Aeronautics and Space Administration zu testen (NASA).

Raumfahrtprogramme motivierten die nächsten Fortschritte im Dummy-Design. Um die Auswirkungen des Raketenschubs auf Astronauten zu untersuchen, die in die Sitze von Raumkapseln geschnallt sind, finanzierten die amerikanischen und europäischen Raumfahrtprogramme die Erfindung des Grumman-Alderson Research Dummy (GARD). Der sitzende Astronaut musste perfekt auf die Richtung des Raketenschubs ausgerichtet sein, sonst würden sich Mann und Sitz verdrehen. GARD war ein wichtiger technologischer Schritt, denn die Prozesse der Schwerpunktbestimmung und Auswertung des Trägheitsmoments (der Drehneigung bei Beschleunigung) waren bei diesem robusten Dummy gut instrumentiert. GARD wird immer noch zum Testen von Schleudersitzen verwendet, da die Sitze die Bewegungsbereiche dieser Schaufensterpuppe einschränken und sie so einfach halten, dass Ingenieure Rotationen, Beschleunigungsverlauf und die Spannungen zwischen dem Mann und dem Sitz messen können.

Bis 1966 leiteten die Luftfahrtindustrie, die Militärluftfahrt und das Raumfahrtprogramm die Entwicklung von Testpuppen. Die Automobilindustrie wurde in diesem Jahr zur treibenden Kraft bei der Entwicklung von Crashtest-Dummys, da Autounfälle die Notwendigkeit von Verbesserungen an Brustkorb, Wirbelsäule, Becken und Bauchhöhle des Dummys unterstrichen, um Rückhaltesysteme zu bewerten. Mathematische Modelle und Experimente mit getrennten Körperbereichen zeigten, dass Bewegungen mit Federverbindungen simuliert werden können. Die Federn bewegen sich beim Aufprall und prallen auch zurück, sodass Effekte wie Schleudertrauma untersucht werden können. Die Tests von Beckengurten konzentrierten sich auf Verletzungen des Beckens, aber die Entwicklung des Schultergurts erforderte, dass der Dummy ein Brustbein (Sternum), Schlüsselbeine und Schulterblätter hat. Der angeschnallte Dummy war mit einem instrumentierten Eingeweidesack ausgestattet, der die Bewegungen innerer Organe nachahmte. Instrumente wurden auch in Hohlräumen in den Oberschenkeln, der Brust und dem Kopf installiert, um kompliziertere Bewegungen und Kraftauslenkungen untersuchen zu können.

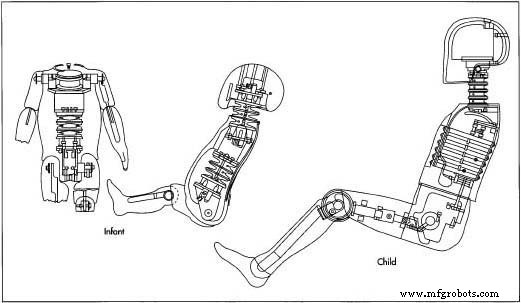

Bis 1970 war offensichtlich, dass die männliche Puppe in Erwachsenengröße nicht genau die kleineren Anteile von Kindern und Frauen repräsentierte. Tatsächlich wurden einige Verletzungen an den kleineren Körpern durch Gurte und Geschirre verursacht, die sich von einem durchschnittlichen Dummy als sicher erwiesen haben. Ein größeres männliches Modell und der erste weibliche Dummy wurden 1970 produziert und hießen Sierra Stan und Sierra Susie. Im selben Jahr erweiterten sie ihre Familie um Sierra Sammy (ein Sechsjähriger) und Sierra Toddler (ein Dreijähriger). Keines der Kinder war in der Gewichtsverteilung korrekt, aber zumindest wurden sie zum ersten Mal vertreten und untersucht.

Das Problem der Beurteilung von Verletzungen von Kindern wurde durch die Tatsache erschwert, dass viele Kinder bei Autounfällen verletzt werden, weil sie während dieser Unfälle konventionell stehen oder nicht sitzen. Der Bewegungsumfang und die möglichen Auswirkungen sind daher bei ungezügelten Kindern weitaus variabler. Die Neukonstruktion der Kinderpuppen folgte sofort, und die Modifikationen der Kinderpuppen waren von den 1970er bis in die 1990er Jahre der am intensivsten verfolgte Bereich der Crashtest-Konstruktion. In den 1970er Jahren gaben verbesserte Daten den Kindern flexiblere Skelette und geschmeidigere Gliedmaßengelenke als Erwachsene, machten sie an verschiedene Positionen im Auto anpassbar und verbesserten die Instrumentierung, damit ein breiteres Spektrum von Variablen gemessen oder interpretiert werden konnte. Die Entwicklung und Erprobung von Kindersitzen, Sitzerhöhungen und Airbags erforderte besondere Aufmerksamkeit für Säuglings-, Kleinkind- und Jugendpuppen.

Auch Verbesserungen in der Computeranalyse revolutionierten Mitte der 1970er Jahre Crashtests. Computermethoden erlaubten die Messung von fast vierzig verschiedenen Parametern im Verhalten von Testdummies. Ebenso wurden die Baumaterialien verbessert, um realistische, voll bewegliche Dummies zu ermöglichen. Um das Verhalten menschlicher Knochen nachzubilden, wurden die Knochen des Dummys aus Glasfaser mit höherer Bruchfestigkeit hergestellt, damit der Dummy wieder verwendet werden konnte. Diese vielen Anpassungen führten jedoch zu immer spezialisierteren Dummys, sodass Modelle wie der Supermorphic Dummy ausschließlich für Auto-Crashtests hergestellt wurden – sie waren zu zerbrechlich für Auswurftests.

Zu den Spezialisierungen auf Flugzeugtestpuppen gehörte der Limb Restraint Evaluator (LRE) Anthropomorphic Manikin, der speziell für das Testen von Rückhaltevorrichtungen entwickelt wurde, um Verletzungen durch Dreschen beim Abwurf aus Militärjets zu vermeiden. Andere spezialisierte Dummies testeten experimentelle Fallschirme, Hubschrauberabstürze und Rennwagen. Tests von Unfällen mit Rennwagen (wie sie beim Indianapolis 500-Mile Race oder auf der Strecke des Championship Auto Racing Team [CART] gefahren wurden) zeigten beispielsweise, dass die schweren Rennhelme der Fahrer ihren Kopf vor Aufprallschäden schützen , aber das Gewicht des Helms erhöht das Risiko von Nackenverletzungen  Die ersten Crashtest-Dummys, die in den 1950er und 1960er Jahren hergestellt wurden, befassten sich nicht mit den Unterschieden zwischen den Karosserietypen. Diese ersten Attrappen waren statistisch korrekte erwachsene Männer, und als solche trugen sie wenig dazu bei, die typischen Körpertypen von Säuglingen, Kindern und Frauen darzustellen. Bis 1970 wurden die Mängel der Attrappen offensichtlich und es wurden verschiedene Karosserietypen hergestellt. weil es den Hals zwingt, sich zu verlängern. Der Aufprall eines Indy-Autos auf eine Betonwand reduziert die Geschwindigkeit des Autos in 70 Millisekunden um 64 km pro Stunde, und der Fahrer spürt einen Aufprall mit der 60-fachen Schwerkraft. Der Sensor „Black Box“ im Dummy wertet während des Crashs 2.000 Mal pro Sekunde alle wirkenden Kräfte aus.

Die ersten Crashtest-Dummys, die in den 1950er und 1960er Jahren hergestellt wurden, befassten sich nicht mit den Unterschieden zwischen den Karosserietypen. Diese ersten Attrappen waren statistisch korrekte erwachsene Männer, und als solche trugen sie wenig dazu bei, die typischen Körpertypen von Säuglingen, Kindern und Frauen darzustellen. Bis 1970 wurden die Mängel der Attrappen offensichtlich und es wurden verschiedene Karosserietypen hergestellt. weil es den Hals zwingt, sich zu verlängern. Der Aufprall eines Indy-Autos auf eine Betonwand reduziert die Geschwindigkeit des Autos in 70 Millisekunden um 64 km pro Stunde, und der Fahrer spürt einen Aufprall mit der 60-fachen Schwerkraft. Der Sensor „Black Box“ im Dummy wertet während des Crashs 2.000 Mal pro Sekunde alle wirkenden Kräfte aus.

Mit der Konstruktion und Erprobung des Airbags hat sich die Testdummy-Technologie in der Entwicklung noch einmal beschleunigt. Die Dummy-Familie wurde weiter diversifiziert, um noch mehr Körpertypen zu umfassen. Todesfälle durch Airbagauslösung traten am häufigsten bei Personen außerhalb der statistischen Dimensionen auf. Diese "kleinen Insassen außer Position" oder OOP-Insassen stimulierten weitere evolutionäre Veränderungen bei den Schaufensterpuppen. Die Airbag-Auslösung setzte die Dummys Kräften aus, die ihre Konstruktionsfähigkeiten überstiegen. Dank der Airbag-Tests und der Entwicklung von Seitenaufprall-Airbags hatte die Dummy-Familie bis 1997 bedeutende Verbesserungen erfahren.

Rohstoffe

Die Karosserie des Crashtest-Dummys besteht aus Metallteilen aus Aluminium, Bronze oder Stahl (je nach Ausführung, Verwendungszweck und Karosserieteilen) sowie Metallbeschichtungsmaterialien. In den meisten Designs wird auch eine Vielzahl von Kunststoffen verwendet, darunter Delrin (eine Art langlebiges Acetatharz), Urethan- und Polyurethanschaum sowie Vinyl. Die meisten Dummys sind so gekleidet, dass sie die Realität simulieren, und bestimmte Anbieter liefern Kleidung, Farbe und Klebstoffe zum Markieren kritischer Ziele oder Messpunkte an den Dummys. Tatsächlich werden für viele Dummy-Bestandteile nicht nur externe Lieferanten verwendet, sondern die bundesstaatlichen Prüfbehörden, die Dummy-Designs genehmigen, schreiben spezielle Anbieter vor, die für einige Materialien verwendet werden müssen.

Dummy-Hersteller liefern wenig oder keine Instrumentierung. Die Designs bieten Platz für die zu sichernde Instrumentierung, aber die Instrumentierung ist so spezifisch für die tatsächlichen Testbedingungen, dass die Kunden der Dummy-Hersteller ihre eigenen installieren. Einige kleine Potentiometer werden manchmal in die Produktlinien des Herstellers eingebaut, aber anspruchsvollere Instrumente wie Beschleunigungsmesser und Lastmesssensoren werden vom Kunden aus seinen eigenen Instrumentenpaketen oder spezialisierten Anbietern ausgewählt.

Design

Das Design von Crashtest-Dummys ist ein komplizierter und isolierter Prozess, der auf Regierungsbehörden, Dummy-Hersteller und Kunden wie Automobilhersteller beschränkt ist. Die Schnullerhersteller sind nicht dafür verantwortlich, ihre eigenen Designs zu erstellen. Stattdessen erhalten sie Zeichnungspakete, Bauspezifikationen und Spezifikationen für erforderliche Tests von der National Traffic Safety Administration (NTSA). Europäische Agenturen stellen Dummy-Herstellern ähnliche Dokumentensätze zur Verfügung. Aufgrund ihrer Erfahrungen mit dem Bau von Dummys, deren Reparatur oder Nachrüstung und der Beobachtung ihrer Traumata nach einem Unfall haben Hersteller von Dummys ebenso wie Benutzer Einfluss auf Designänderungen. Die NTSA stützt ihre Konstruktionen auf eine Vielzahl von Daten, darunter Unfallberichte, Lage innerhalb eines Fahrzeugs, Variationen im Körperbau und der körperlichen Entwicklung, Autopsien und Simulationen. Biomechanik-Experten analysieren alle verfügbaren Daten und erstellen die Spezifikationen, die an die Hersteller gesendet werden.

Der Herstellungsprozess

Prozess

Die Herstellung von Crashtest-Dummys ist aufgrund der Komplexität des Designs und der geringen Anzahl qualifizierter Hersteller weltweit stark proprietär. Alle Konstruktionen und Konstruktionen erfüllen einen extrem hohen Standard, es gibt keine Crashtest-Dummys der „B-Klasse“.

- Nach Erhalt des Zeichnungs- und Spezifikationspakets für einen neuen Crashtest-Dummy legt der Hersteller zunächst fest, welche Teile und Materialien von bestimmten Anbietern gekauft werden müssen, welche von einer Reihe zugelassener Anbieter erworben werden müssen und welche im Haus hergestellt. Kleidung für die Dummies wird beispielsweise von einem bestimmten Anbieter bereitgestellt; Bei dem Schaumstoff, der zur Unterstützung der Vinylhaut verwendet wird, wird jedoch die Nennung bestimmter Anbieter vermieden und der Hersteller muss nur bestimmte Äquivalente erfüllen.

- Modelle und Formen für zu schneidende oder zu gießende Metallteile werden aus den Konstruktionszeichnungen hergestellt, und es werden die notwendigen Werkzeuge zur Vorbereitung der Metallteile verwendet. Sie werden gegossen, geschnitten, bis zu dreimal wärmebehandelt, plattiert und bearbeitet, um die fertigen Teile zu trimmen, zu glätten und zu veredeln. Schließlich werden die Metallteile mit den ebenfalls spezifizierten Befestigungselementen montiert.

- Kunststoffe werden in ähnlicher Weise durch Spritzgießen oder andere für das Teil und das Material geeignete Verfahren entworfen, bearbeitet und geformt. Auch Kunststoffe werden bearbeitet und montiert bzw. an den Metallteilen angebracht.

- Nachdem der Metall- und Kunststoffkörper des Dummys zusammengebaut wurde, wird die Haut am Dummy angebracht. Einige Felle bestehen aus Vinyl, das auf den Dummy geformt wird, wobei Schaum unter das Vinyl eingespritzt wird, um der Haut eine Festigkeit und Geschmeidigkeit zu verleihen, die dem Original ähnelt. Andere Skins bestehen aus Vinylstücken, die mit Schaumstoffschichten hinterlegt sind. Diese Teile können wie Kleidung an- und ausgezogen werden. Die Haut, die den Kopf bedeckt, besteht aus einem Stück, das über den Aluminiumschädel passt. Farben sind auch für Dummy-Haut sehr wichtig. Viele Kunden wünschen sich Hauttöne, aber Haut mit roten oder gelben Färbungen wird manchmal bevorzugt, wenn der Dummy für Tests verwendet wird, die gefilmt werden. Die Gelb- und Rottöne erleichtern das genaue Messen von Bewegungen auf dem Film.

- Der Dummy ist mit Öffnungen für Instrumentierung und Verkabelung ausgestattet. Diese befinden sich in den größeren Teilen des Körpers, einschließlich des Schädels, der Brust, der Bauchhöhle und der Oberschenkel. Die Dummys werden manchmal werksseitig mit Kleidung versehen oder dem Kunden zur Verfügung gestellt, damit die Dummys nach dem Einsetzen der Instrumente angezogen werden können.

Qualitätskontrolle

Die Qualitätskontrolle wird von der NTSA (oder anderen Behörden) streng vorgeschrieben, bevor die Herstellung überhaupt in Betracht gezogen wird. Dummy-Monteure sind sich bewusst, dass ihre "Familie" für die Sicherheit Tausender Bürger geopfert wird, und fühlen sich daher in Bezug auf Qualitätsfragen stark verantwortlich. Wenn Teile des Körpers fertig sind und der gesamte Körper und Kopf zusammengebaut sind, durchläuft der Dummy eine strenge Reihe von Tests im Kalibrierlabor, wo die erforderlichen Tests durchgeführt und Messungen durchgeführt werden, um zu bestätigen, dass das Produkt jedem Detail entspricht die Konstruktionszeichnungen und Spezifikationen. Zu den Tests gehören ein Kopffalltest, ein Aufprall auf den Brustkorb  Der Crashtest-Dummy besteht aus Metallteilen aus Aluminium, Bronze oder Stahl sowie Metallbeschichtungsmaterialien . In den meisten Designs werden auch eine Vielzahl von Kunststoffen verwendet, darunter Delrin (eine Art langlebiges Acetatharz), Urethan- und Polyurethanschaum sowie Vinyl. Die meisten Dummys sind so gekleidet, dass sie die Realität simulieren, und bestimmte Anbieter liefern Kleidung, Farbe und Klebstoffe zum Markieren kritischer Ziele oder Messpunkte an den Dummys. Tatsächlich werden für viele Dummy-Bestandteile nicht nur externe Lieferanten verwendet, sondern die bundesstaatlichen Prüfbehörden, die Dummy-Designs genehmigen, schreiben spezielle Anbieter vor, die für einige Materialien verwendet werden müssen. Tests und Kalibrierung des Schädels, des Halses, der Knie, anderer wichtiger Gelenke und manchmal anderer Teile der Gliedmaßen, abhängig von der Verwendung des Dummys. Je nach Körperbau, den der Dummy darstellen soll, variieren die Testergebnisse. Die Kopfmasse eines Kindes zum Beispiel ist dramatisch geringer als die eines Erwachsenen, daher wird der Kopffalltest ganz anders ausfallen. Eine Reihe von Zertifikaten – eine Art Geburtsurkunde – verbleibt dem Dummy während seiner gesamten Nutzungsdauer zum Nachweis seiner Kalibrierprüfung und zum Einsatz beim Umbau, Nachrüsten und Rekalibrieren.

Der Crashtest-Dummy besteht aus Metallteilen aus Aluminium, Bronze oder Stahl sowie Metallbeschichtungsmaterialien . In den meisten Designs werden auch eine Vielzahl von Kunststoffen verwendet, darunter Delrin (eine Art langlebiges Acetatharz), Urethan- und Polyurethanschaum sowie Vinyl. Die meisten Dummys sind so gekleidet, dass sie die Realität simulieren, und bestimmte Anbieter liefern Kleidung, Farbe und Klebstoffe zum Markieren kritischer Ziele oder Messpunkte an den Dummys. Tatsächlich werden für viele Dummy-Bestandteile nicht nur externe Lieferanten verwendet, sondern die bundesstaatlichen Prüfbehörden, die Dummy-Designs genehmigen, schreiben spezielle Anbieter vor, die für einige Materialien verwendet werden müssen. Tests und Kalibrierung des Schädels, des Halses, der Knie, anderer wichtiger Gelenke und manchmal anderer Teile der Gliedmaßen, abhängig von der Verwendung des Dummys. Je nach Körperbau, den der Dummy darstellen soll, variieren die Testergebnisse. Die Kopfmasse eines Kindes zum Beispiel ist dramatisch geringer als die eines Erwachsenen, daher wird der Kopffalltest ganz anders ausfallen. Eine Reihe von Zertifikaten – eine Art Geburtsurkunde – verbleibt dem Dummy während seiner gesamten Nutzungsdauer zum Nachweis seiner Kalibrierprüfung und zum Einsatz beim Umbau, Nachrüsten und Rekalibrieren.

Nebenprodukte/Abfälle

Es fallen keine Nebenprodukte aus der Dummy-Herstellung an. Abfall beschränkt sich auf Metall und Kunststoff, die recycelt werden können.

Die Zukunft

Computertechnologien haben den Crashtest-Dummy durch Konstruktionsverbesserungen, Testmethoden, Miniaturisierung von Instrumenten und Datenanalyse an die Extreme menschlicher Aktivität angepasst. Letztlich kann der Computer der Dummy-Familie jedoch zum Verhängnis werden. Computersimulationen werden so ausgefeilt, dass sie Autounfälle, Schäden am Fahrzeug selbst und Verletzungen der Insassen darstellen können. Simulationen sind für Automobilhersteller attraktiv, da sie einige, wenn nicht sogar alle zerstörenden Prüfungen eliminieren, die etwa 750.000 US-Dollar pro Prüfung kosten. Fahrzeuginsassen können nach einem simulierten Aufprall untersucht und insbesondere Verletzungen des Kopfes und der Wirbelsäule im Detail analysiert werden. Bis zu drei Monate Designzeit können aus dem Design-Produktionsplan für ein neues Automodell gestrichen werden, und neue Designs können für einen größeren Kreis von Fahrern und Passagieren unterschiedlicher Größe sicherer sein.

Dummy-Hersteller hingegen bestehen darauf, dass ihre Familien hier bleiben. Weitere Modifikationen und Komplexitäten sowie technologische Anwendungen haben Crashtest-Dummys zu zuverlässigen Barometern für die Fahrzeugleistung gemacht. Regierungsbehörden erkennen dies und fordern die Hersteller auf, Dummys und Sensoren zu produzieren, die sich auf sehr spezifische Verletzungen konzentrieren. 1995 richtete sich dieser Fokus auf Unterschenkel, Fußbewegungen und Achillessehnenschäden durch Frontalaufprall. Neue Sensoren ließen die Beine des 1997 zertifizierten Hybrid 350 denen eines bionischen Menschen ähneln. Im Jahr 1999 verlagerte sich der Schwerpunkt auf Heckaufprallkollisionen und auf die Entwicklung modernster Wirbel durch kooperative Forschung zwischen Behörden, Universitäten und Herstellern. Außerdem wächst das Interesse an Hautsimulanzien, die bei Unfällen Quetschungen und Abrieb verursachen; Daten aus diesen Entwicklungen werden auch Ärzten helfen, die Behandlung von Hautverletzungen zu verbessern. Wie seine menschlichen Pendants entwickelt sich auch der Crashtest-Dummy weiter, um Leben und Gliedmaßen zu retten.

Herstellungsprozess

- Ein Crashkurs zum Thema Rapid Prototyping in der Fertigung

- Ein Crashkurs zum Binder Jet 3D-Druck

- C# dieses Schlüsselwort

- Turck TB3-CP80 Sensortestbox

- Pomona Magnetische Prüfspitzen MP1

- Smartphone-basierter COVID-19-Test

- Macroflash Cup-Kryostat

- Softwareverbundener Zuverlässigkeitstest auf Waferebene

- Was ist ein Vakuumröhrentester

- Dummy Proof Aluminiumblech Schneideanleitung