Bowling-Pin

Hintergrund

Der erste aufgezeichnete Hinweis auf ein Spiel, bei dem ein Ball auf Nadeln geworfen wird, stammt aus dem Jahr 300 n. Chr. Der Hinweis stammt aus Deutschland, wo das Spiel Teil einer religiösen Zeremonie war, die von Mönchen praktiziert wurde. Während der Zeremonie bedeuteten die Pins die Sünden des Bowlers, die mit einem Ball niedergeschlagen werden sollten. Einmal entdeckt, verbreitete sich Bowling in verschiedenen Formen in ganz Europa. Im Jahr 1366 soll König Edward III. von England jede Form des Bowlings verboten haben (anscheinend lenkte es seine Truppen ab).

In den frühen 1800er Jahren tauchte das moderne Bowlingspiel mit neun Kegeln erstmals in den Vereinigten Staaten auf. Bis 1895 gab es keine Standardisierung des Spiels und regionale Regeln und Vorgaben herrschten. Damals versammelte Gastronom Joe Thum Vertreter verschiedener Bowlingclubs in New York City und gründete den American Bowling Congress (ABC).

Die Pins, die in diesem frühen Wettbewerb und für ein weiteres halbes Jahrhundert verwendet wurden, wurden aus einem einzigen Block Hardrock-Ahorn hergestellt. Diese massiven Stifte waren haltbar genug und waren einfach herzustellen. Der einzige wesentliche Nachteil bestand darin, dass das Gewicht eines einzelnen Stifts aufgrund der unterschiedlichen Dichte des Holzes schwer zu standardisieren war. 1946 erwarb American Machine and Foundry das Patent für einen automatischen Pin-Setter und begann mit der Produktion einer Maschine, die sowohl das Spiel populär machte als auch die Art und Weise veränderte, wie Bowling-Pins hergestellt wurden. Die neue Maschine war kein sofortiger Erfolg. Auf den Bowlingbahnen gab es viele Pinboys, die die Bahnen zurücksetzten, und die ursprüngliche Maschinerie war relativ unterentwickelt. Die Kunden genossen jedoch die Geschwindigkeit der neuen Stiftsetzer, und die Maschinen konnten viele Stunden ohne Pause arbeiten. Mit zunehmender Verbreitung der automatischen Stifteinstellgeräte entstand ein neues Problem. Die Stiftsetzer waren viel härter auf den Stiften als Menschenhände, daher begannen die Stifte viel schneller zu splittern und zu knacken. Die Splitter der Stifte wiederum verunreinigten die Maschinerie der Stiftsetzer.

1954 produzierte Vulcan Manufacturing den ersten Stift, um das Problem zu lösen, den Vulcanate. Vulcan sägte einen normalen massiven Stift vor seiner endgültigen Formung in zwei Hälften und klebte ein flaches Stück Ahorn zwischen die Hälften. Mit diesem Design konnte Vulcan nach Bedarf Holz aus dem Mittelstück bohren, um das Endgewicht des Stifts zu reduzieren. Das Design zeigte auch mehr Kantenmaserung an der Außenseite des Stifts, was die Stifte widerstandsfähiger machte als die aus Massivholz. Im selben Jahr führte Henry Moore einen kunststoffbeschichteten Stift ein. Wie beim Pinsetter wurde die neue Beschichtung nicht sofort von der Bowlingindustrie angenommen. Der flüssige Kunststoff, der in Moores Pin verwendet wurde, erhöhte das Gewicht erheblich und splitterte leicht. Das Konzept hinter dem Stiftdesign war jedoch solide und bald begannen die Hersteller, nach einer leichten und langlebigen Beschichtung zu suchen. Selbst die leichteste Beschichtung fügte den Stiften mehr Gewicht hinzu, was die Kerben verringerte. Daher wandten sich die Hersteller von massivem Ahorn ab und begannen, Vulcans Beispiel zu folgen, kleinere Teile zu einer Stiftform zusammenzukleben. Bis 1961 war der massive Stift ganz verschwunden.

Rohstoffe

Kern

Wie vom American Bowling Congress und dem Women's International Bowling Congress (ABC/WIBC) vorgeschrieben, werden alle Bowling-Pins "aus neuem (unbenutztem), gesundem, hartem Ahorn" hergestellt. Andere Materialien können verwendet werden, wenn sie eine ABC/WIBC-Zulassung erhalten. Der verwendete Ahorn wird oberhalb des 45. Breitengrades geerntet, der durch die nördlichsten Bundesstaaten der Vereinigten Staaten verläuft, oberhalb der Gebiete, in denen hohe Mineralkonzentrationen die Dichte des Holzes verringern. Andere Kernmaterialien wurden ausprobiert. In den späten 1960er Jahren versuchten die Hersteller, das Laminationskonzept durch die Verwendung von Partikelholz weiterzuentwickeln. Spanholz wird hergestellt, indem Holz zerkleinert, mit einem Bindemittel vermischt und in Form gepresst wird. Das Problem war, dass eine dichte Mischung die Pins haltbar machte, aber wenig Punkte erzielte, während leichte Pins das gegenteilige Problem hatten. Ein als Deichhauskern bekannter Polypropylen-Glasfaser-Schaumkern wurde ebenfalls versucht. Der Schaumstoff wurde in zwei Teile, oben und unten, geformt und die Hälften wurden über einen Holzdübel gesteckt. Haltbarkeitstests waren beeindruckend, aber das Projekt entwickelte sich nie zur Serienreife.

Beschichtung

Als Pins aus massiven Ahornblöcken hergestellt wurden, wurden sie einfach mit einer weißen Lackschicht überzogen und mit einer Klarlackschicht versehen. Das Aufkommen des automatischen Stiftsetzers weckte den Bedarf an haltbareren Beschichtungen, und die erste erfolgreiche war Ethylcellulose. Die Ethylcellulosebeschichtung war ein siebenschichtiges Verfahren. Die Stifte wurden zuerst in eine Beschichtung getaucht, die die Poren des Holzes versiegeln sollte, und dann in eine, die eine bessere Haftung für die folgenden Schichten bietet. Dann wurden fünf Schichten Ethylcellulose aufgetragen. Nach der ersten Schicht wurde eine Nylon-Mesh-Socke über den Stift gespannt, wo sie wie eiserne Bewehrungsstäbe in Beton oder wie Stroh in Lehmziegeln wirkte und eine Struktur für die folgenden Schichten bildete.

Die beiden heute verwendeten Beschichtungen sind Nylon und Surlyn von DuPont. Nylon hat den Vorteil, dass es beim Formprozess nachgiebiger ist und niedrigere Kosten als Surlyn hat. Die Kerne müssen jedoch in Latex getaucht werden, um zu verhindern, dass das Nylon reißt, und Nylon bietet nicht die gleiche Steifigkeit wie Surlyn.

Design

Die drei Aspekte beim Entwerfen eines Bowling-Pins sind Haltbarkeit, Punktzahl und Klang. Die Haltbarkeit der Stifte wurde durch die Verwendung mehrteiliger Kerne und widerstandsfähigerer Beschichtungen erheblich verbessert. Mehrteilige Kerne sind aufgrund der Art und Weise, in der Holz wächst, stärker und haltbarer als haltbare Einzelblöcke. Ein Baum wächst in Schichten oder Ringen, wobei jeder Ring den Konturen des darunter liegenden folgt. Wenn der vorherige Ring an einer bestimmten Stelle einen Knick oder eine Krümmung hatte, weist der nächste Ring ebenfalls diesen Knick oder diese Krümmung auf, ebenso wie alle folgenden Ringe. Wenn Sie einen einzelnen Holzblock verwenden, biegen sich alle Schichten in diesem Holz und brechen schließlich an derselben Stelle, da sie alle gleich geformt sind, aber wenn Sie mehrere kleine Stücke nehmen und sie zu einem Block kleben, hat jedes Stück seine natürlichen Biegungen und Schwachstellen an einer anderen Stelle, sodass sich jeder gegenseitig verstärkt. Ein zusätzlicher Vorteil dieser Methode für Bowling-Pins liegt in der Art und Weise, wie die Ringe aneinander haften. Wenn sich ein Baum in seinem natürlichen Zustand befindet, besteht sein Querschnitt aus einer Reihe konzentrischer Ringe. Einmal zu Holz gefräst, enthält der Querschnitt nur noch Teile der Ringe, so dass er eher an gestapelte Kartonblätter herankommt. Wenn Sie gegen die Seite eines Kartonstapels drücken, wäre jedes Blatt ziemlich steif, aber jedes würde ziemlich leicht aus dem Stapel rutschen, und Sie könnten die oberen Blätter ohne Probleme abheben. Wenn Sie oben auf den Stapel drücken würden, könnten Sie ihn nicht leicht in zwei Hälften teilen, aber er würde mit wenig Kraftaufwand zusammengedrückt. Genau dies ist bei Bowling Pins der Fall. Die alten massiven Stifte würden sich auf der Vorderseite ihrer Kornschichten eindrücken, und die großen, flachen Schichten würden sich ablösen und am Rand splittern. Das Zusammenkleben mehrerer Holzstücke bietet den druckbeständigen Vorteil, dass die gesamte Kantenmaserung an der Außenseite des Stifts präsentiert wird, aber da keine Schicht vollständig durch den Stift verläuft, sind sie weniger anfällig für Spalten.

Wertung und Klang werden beide durch die Vorlieben des Bowlers geformt und werden hauptsächlich durch das Kernmaterial gesteuert. Der ganze Zweck eines Bowling-Pins besteht darin, umzufallen. Wenn es nie umfällt, wird das Spiel weit weniger interessant. Obwohl eine offensichtliche Lösung für das Problem der Haltbarkeit darin besteht, eine Nadel aus einem Material zu machen, das stärker als Holz ist, wie beispielsweise aus Stahl, sind die meisten anderen Materialien zu schwer, sodass sie nicht so leicht umfallen, wie es von Bowlern erwartet wird. Was jedoch von der Verwendung vieler anderer Materialien abgeraten hat, ist  Ein Bowling-Pin ist eine komplexe Anordnung aus mehreren Ahornholzstücken; jeweils aus noch kleinere Stücke. Jede Unterbaugruppe wird geklebt und in eine unter Druck stehende Form eingespannt, um sie in das nächst größere Teil zu bauen. Klang. Das unverwechselbare Geräusch von krachenden Pins ist Teil der Aura des Spiels, und dieses Geräusch kommt aus Holz. Derzeit ist kein anderes Material in der Lage, es zu erreichen.

Ein Bowling-Pin ist eine komplexe Anordnung aus mehreren Ahornholzstücken; jeweils aus noch kleinere Stücke. Jede Unterbaugruppe wird geklebt und in eine unter Druck stehende Form eingespannt, um sie in das nächst größere Teil zu bauen. Klang. Das unverwechselbare Geräusch von krachenden Pins ist Teil der Aura des Spiels, und dieses Geräusch kommt aus Holz. Derzeit ist kein anderes Material in der Lage, es zu erreichen.

Der Herstellungsprozess

Prozess

Ein Bowling-Pin ist eine komplexe Zusammenstellung mehrerer Ahornholzstücke; jeweils aus noch kleineren Stücken. Jede Unterbaugruppe wird geklebt und in eine unter Druck stehende Form eingespannt, um sie in das nächst größere Teil zu bauen. Das Holz wird 8-10 Tage in großen Öfen getrocknet, bevor es an das Werk geliefert wird. Im Werk angekommen, werden ganze Dielen auf einmal in Streifen und dann von Mehrblattsägeautomaten in Blöcke bestimmter Größe geschnitten.

Kern

- 1 Der Kern eines Pins beginnt mit dem Pfosten. Der Pfosten besteht aus drei Abschnitten aus Ahorn, die jeweils 2,8125 Zoll (7,14 cm) breit, 0,875 Zoll (2,22 cm) dick und 15,5 Zoll (39,3 cm) hoch sind, um einen leicht rechteckigen 15,5 Zoll (39,3 cm) hohen Block zu bilden. Zur gleichen Zeit werden acht Streifen aus 16 Zoll (41 cm) langen 0,875 Zoll (2,22 cm) x 1,25 Zoll (3,17 cm) dicken Ahornholz geklebt, um eine 7 Zoll (18 cm) breite x 16 Zoll (41 cm) langes Brett namens Panel. Das Paneel wird durch einen elektrischen Hobel geführt, um seine Ober- und Unterseite eben und eben zu machen, und dann wird es mit einer Tischkreissäge der Länge nach in zwei Hälften in zwei 3 Zoll (8 cm) breite Stücke und zwei 4 Zoll (10,2 cm) geschnitten. breite Stücke, die Wangen genannt werden. Die Wangen werden an den Pfosten geklebt, um das große untere Ende des Stifts zu bilden, der als Bauch bekannt ist.

- 2 Zuerst werden die 3 Zoll (8 cm) Wangen 1 Zoll (2,54 cm) von der Unterseite auf die längere Seite des Pfostens geklebt und die Baugruppe wird in eine Spannvorrichtung geklemmt, um die Ausrichtung aller Teile sicherzustellen.

- 3 Sobald diese Baugruppe getrocknet ist, wird sie durch den Hobel geführt, um ihre Kanten bündig zu machen und den Pfosten zu einem perfekten Quadrat von 2,625 Zoll (6,67 cm) zu machen. Dann wird das Stück durch eine Maschine geführt, die es wiegt, seine Dichte berechnet und die Holzmenge bestimmt, die entfernt werden muss, um den endgültigen Stift in die Spezifikationen zu bringen.

- 4 Die Maschine bohrt in den Pfosten, um sein Gewicht einzustellen, und wiederholt dann den Vorgang, bis der Stift in einen Gewichtsbereich von 4 oz (113,4 g) fällt. Die 10,2 cm (4 Zoll) großen Wangen werden über die Löcher geklebt, wobei die Seiten der 8 cm (3 Zoll) großen Wangen überlappt werden, und die neue Baugruppe wird wieder in eine Spannvorrichtung geklemmt, um alle Teile richtig auszurichten. In diesem Schritt wird der Kern als Billet bezeichnet und hat die Grundform eines Bowling-Pins, außer dass er quadratisch ist. In die Mitte des Bodens des Knüppels wird ein Loch gebohrt, um später den Stift während des Beschichtungsprozesses zu zentrieren.

- 5 Der Knüppel wird dann auf eine Drehmaschine gelegt und mit einer einzigen Klinge, die dem Profil eines ganzen Stifts entspricht, in seine endgültige Form geschnitten.

Beschichtung

- 6 Das heute hauptsächlich verwendete Verfahren zum Beschichten von Bowling-Pins ist das Spritzgießen. Das Verfahren beinhaltet das Einlegen eines Gegenstands in eine zweiteilige Metallform, wobei jedes Teil einen Abdruck der Hälfte des zu formenden Gegenstands trägt. Bei Bowling-Pins sind die Hälften identisch. Wenn Nylon als Beschichtung verwendet wird, werden die Stifte zuerst in Latex getaucht, um ein Reißen des Nylons zu verhindern.

- 7 Der gedrehte Kern wird in die untere Hälfte der Form gelegt. Ein einziehbarer Stift gleitet in das mittlere Loch, das in den Boden des Knüppels gebohrt wurde. Dieser Stift und mehrere erhabene Teile in der Form, die als Niederhalter bezeichnet werden, halten den Kern in der Mitte der Form, während die Beschichtung aufgetragen wird. Die Form wird dann geschlossen und zugeklemmt.

- 8 Die Beschichtung wird unter hohem Druck durch zahlreiche kleine Öffnungen, sogenannte Gates, injiziert. Dieser hohe Druck sorgt nicht nur für eine gleichmäßige Beschichtung, sondern verdichtet das Holz gleichmäßig, wodurch es effektiv dichter und widerstandsfähiger gegen Beulen wird.

- 9 Sobald die vorbestimmte Menge Beschichtung eingespritzt wurde, wird Wasser durch Rohre in der Form geleitet, um sie zu kühlen. Der abgekühlte, beschichtete Stift wird aus der Form genommen und ein Arbeiter schneidet die von den Anschnitten zurückgelassenen Beschichtungsstängel ab.

- 10 Anschließend wird die Oberfläche geschliffen, um die Reste der Anschnitte zu entfernen und die leichten Eindrücke der Niederhalter zu glätten. Das Emblem des Anstecknadelherstellers, der ABC/WIBC-Zulassungsstempel und alle dekorativen Markierungen sind auf der Oberfläche durch Siebdruck aufgebracht.

- 11 Dann wird eine letzte schützende Glanzschicht auf den Stift gesprüht. Die Unterseite des Stifts ist flach geschnitten und ein Hartplastikring ist in eine Kerbe an der Unterseite des Stifts geklebt, die als Rock bezeichnet wird. Der Ring schützt sowohl die Schürze als auch den von ABC/WIBC geforderten 5/32 Zoll (0,4 cm) Radius entlang der Außenkante der Stiftbasis.

Nebenprodukte/Abfälle

Ein Großteil des Holzes, das bei der Herstellung von Bowling-Pins verwendet wird, ist selbst ein Nebenprodukt. Die Bodenbelagsindustrie fräst jedes Jahr Tausende von Board Feet Ahorn. Da die Verbraucher helles Holz bevorzugen, werden die dunkleren Teile des Schnittholzes besäumt. Da ein Bowling-Pin beschichtet ist, spielt die Farbe keine Rolle. Mühlen haben damit begonnen, diese Stücke auf die Größe zu trimmen, die für Stifte verwendet wird, so dass das, was früher Schrott war, jetzt ein nützliches Produkt ist.

Qualitätskontrolle

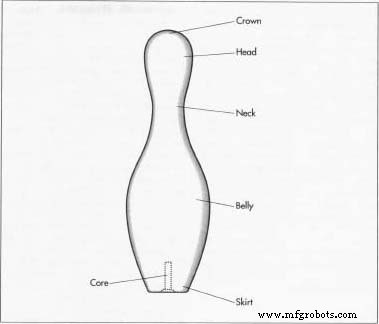

Der ABC/WIBC setzt strenge Standards für Stifthöhe, Gewicht, Feuchtigkeitsgehalt, Beschichtungsdicke, Schwerpunkt und unzählige andere Details. Jedes neue Stiftdesign muss diese Standards erfüllen und spezifische Feldtests zur Haltbarkeit bestehen. Der Hersteller prüft jeden Holzblock, bevor er in den Montageprozess gelangt. Stücke mit Ästen, Rissen, Mineralablagerungen oder unregelmäßiger Maserung werden aussortiert. Nach der Verwendung hält ein Stift etwa sechs Monate, bevor er geflickt oder neu beschichtet werden muss. Danach dauert es weitere sechs Monate, bevor es bricht. Die meisten Brüche passieren in dem dünnen Bereich direkt unter der Oberseite, der als Hals bezeichnet wird, wo die peitschende Wirkung des Umstoßens das Holz um bis zu 0,25 Zoll (0,63 cm) biegt.

Die Zukunft

Ahorn ist seit weit über 200 Jahren das Kernmaterial der Wahl für Bowling-Pins. Trotz Experimenten mit so unterschiedlichen Materialien wie Aluminium, Kunststoff und Magnesium wurde nichts gefunden, das die Haltbarkeit, den Klang und die Bewertungsspanne von Ahorn bietet.

Herstellungsprozess

- Was ist ein gebogener Kupplungsstift?

- Woraus bestehen Passstifte?

- Was ist ein Splint?

- Nudelholz

- Überwachen Sie Ihre Haustemperatur mit Ihrem Raspberry Pi

- Ausstellung:Die Urausstellung

- Hochempfindlicher Wassersensor am MCP3008

- Roll Pin Punches:Verwendung und Anwendungen

- Was ist eine automatische Wasserpumpe?

- Knöchelgelenk verstehen