Schwimmweste

Hintergrund

Freizeit- und Berufsaktivitäten bringen die Menschen jeden Tag mit Wasser in Kontakt. Sicherheit auf und am Wasser ist ein Thema für den Wochenend-Segelbootfahrer sowie für Militär- und Rettungskräfte. Schwimmhilfen sind ein wichtiger Bestandteil der Wassersicherheit. Industrielle Ganzkörper-Überlebensanzüge und einfache Wasserskigurte sind zwei Extreme in der Familie der verfügbaren persönlichen Schwimmhilfen. Obwohl sie sich im Schutzumfang enorm unterscheiden, ist das Ziel aller Sicherheitsbekleidung das Überleben.

Schwimmwesten und Schwimmwesten werden technisch als PFDs bezeichnet, kurz für persönliche Schwimmhilfen. Sie sollen im Notfall eine Person im Wasser über Wasser halten und gelten als lebensrettende Ausrüstung. Die Hauptfunktion eines PFD besteht darin, eine Person auf der Wasseroberfläche in einer relativ aufrechten Position zu halten, damit die Person atmen kann und nicht Wasser treten muss, um über Wasser zu bleiben. Gemäß den Vorschriften der US-Küstenwache muss ein Boot mindestens ein von der Küstenwache zugelassenes PFD pro Person mitführen, einschließlich eines für jede Person Wasserski.

Es gibt fünf Kategorien von von der Küstenwache zugelassenen persönlichen Auftriebsmitteln. Jede der fünf Kategorien bietet unterschiedliche Schwimm- und Körperpositionierungsspezifikationen. Die PFDs vom Typ I und II sind Westen in voller und halber Länge, die entwickelt wurden, um eine bewusstlose Person aus einer mit dem Gesicht nach unten gerichteten Position in eine vertikale oder leicht mit dem Kopf nach hinten treibende Position im Wasser zu drehen. Diese Westen sind normalerweise groß und sperrig. Ein PFD vom Typ IH, das am häufigsten bei Freizeitaktivitäten verwendet wird, ist auch eine schwimmfähige Weste oder Jacke. Dieser Typ wurde entwickelt, um eine bewusste Person in einer vertikalen oder leicht mit dem Kopf nach hinten gerichteten Position über Wasser zu halten. Dieser Typ kommt in vielen Stilen und ist der bequemste. Ein weiterer Unterschied bei den Typen I, II und III besteht darin, dass der spezifische erforderliche Auftrieb von Typ III auf Typ I ansteigt. Berücksichtigt werden Wurfgeräte wie eine Ringboje oder das Auftriebskissen, das typischerweise von Bootsfahrern als Sitzkissen verwendet wird Typ IV. PFDs vom Typ V sind Spezialgeräte für Flugzeugpiloten, die über Wasser, Sparren und Fährenpiloten fliegen.

Verlauf

Natürliche Materialien wurden zuerst verwendet, um Schwimmkörper herzustellen. Vor 1900 wurden Rettungswesten aus Kork- und Balsaholz hergestellt. Ein Material namens Kapok wurde später als Füllmaterial in Schwimmwesten verwendet. Kapok ist eine Pflanzenfaser, die in tropischen Baumhülsen vorkommt und der Wolfsmilch ähnelt. Für den nötigen Auftrieb sorgte die wachsartige Beschichtung, die die Kapokfaser bedeckt. Die Kapok-Faser wurde in Vinyl-Kunststoffpakete versiegelt, um eine Exposition gegenüber dem Wasser zu verhindern. Ein Problem bei der vinylversiegelten Kapokfaser-Rettungsweste bestand darin, dass die Pakete durchstochen werden konnten, wodurch die Jacke ihren Auftrieb verlor. Kapok ist jetzt in den meisten europäischen Ländern und in Kanada für die Verwendung in Rettungsringen verboten.

Nach dem Untergang des Erzschiffs Carl D. Bradley im Jahr 1953, bei dem 33 Menschen starben, änderte die Küstenwache die Anforderungen an Schwimmwesten erheblich. Viele Besatzungsmitglieder wurden zwischen ihren Schwimmwesten schwimmend gefunden, nachdem sie nach dem Untergang des Schiffes aus ihnen geschlüpft waren. Danach verlangte die Küstenwache, dass Schwimmwesten so konstruiert sind, dass Bewusstlose beim Eintauchen in Wasser nicht versehentlich aus ihnen herausrutschen konnten.

In den 1960er Jahren führte Frankreich eine Schwimmweste namens Flotherchoc ein. Die flotherchoc war eine leichte und flexible, körpernahe Weste. Dieses Design ersetzte das damals beliebte, aber umständliche Pferdehalsband-Design. Der Vorteil dieser Weste war, dass sie weniger eng war und daher eher getragen werden konnte. Der Flotherchoc bestand aus kleinen, luftgefüllten Vinylpäckchen, die in Nylonkammern gelegt wurden. Der Flotherchoc hatte jedoch das gleiche Problem wie die PFDs, die Kapok verwendeten:Im Laufe der Zeit konnten die Vinylpakete des Flotherchoc bei Durchstichen ihren Auftrieb verlieren.

Kunststoffe werden heute bei der Herstellung von Schwimmwesten verwendet. Einige Westen bestehen aus geschlossenzelligem Schaumstoff oder geschäumten Kunststoffen, die mit Nylon ummantelt sind. Geschlossenzelliger Schaumstoff gibt es seit den 1940er Jahren, aber erst in den 1970er Jahren wurde seine Verwendung in Überlebenskleidung eingeführt. Ein geschlossenzelliger Schaumstoffeinsatz besteht aus winzigen, einzelnen luftgefüllten Taschen im Schaumstoff selbst. Die luftgefüllten Taschen werden Zellen genannt. Diese Schaumstruktur ähnelt einem Schwamm, nur sind bei einem Schwamm die einzelnen Zellen durch Tunnel verbunden, die sich durch das Material ziehen. Geschlossenzellige Schaumzellen sind überhaupt nicht verbunden. Es sind die isolierten luftgefüllten Taschen, die für den Auftrieb sorgen. Geschlossenzelliger Schaumstoff kann mit nur minimaler Auswirkung auf seinen Auftrieb immer wieder durchstochen werden. Einige der besseren geschlossenzelligen Schaumstrukturen werden sich selbst unter enormer Kompression nicht verschlechtern. Die luftgefüllten Taschen bieten auch einen gewissen Wärmeisolationsschutz gegen Unterkühlung.

Im Folgenden wird das Verfahren zur Herstellung einer standardmäßigen persönlichen Schwimmweste vom Typ III beschrieben, die aus geschlossenzelligem Schaumstoff besteht, der mit Nylon ummantelt ist, mit verschiedenen Oberflächen, einschließlich reflektierendem Band, Reißverschlüssen, Druckknöpfen und Etiketten.

Rohstoffe

Die meisten Materialien, die für die Herstellung von Schwimmwesten benötigt werden, werden in großen Mengen von Quellen außerhalb des Herstellers bezogen. Einige Materialien stammen von kundenspezifischen Herstellern und werden speziell hergestellt, um bestimmte Standards zu erfüllen. Garne zum Nähen von Nähten und zum Sticken von Logos werden aus einer Hand bezogen. Nylongewebe wird in großen Mengen gekauft, das typischerweise eine Breite von 60 Zoll (152 cm) und eine Länge von 20 oder 30 Fuß (6 oder 9 m) hat. Die Stoffbreite entspricht im Allgemeinen der Standardbreite von Schneidemaschinen. Die gleichen Breitenangaben gelten für den geschlossenzelligen Schaumstoff, der in dicken Stücken bezogen wird. Korrosionsbeständige Reißverschlüsse und Druckknöpfe aus Kunststoff werden von noch einer anderen externen Quelle gekauft, ebenso wie Materialien wie Umreifungsbänder und reflektierendes Klebeband. Schließlich erhalten Sie von Prüforganisationen wie den United Laboratories Etiketten mit der Zulassung der Küstenwache und andere Informationen zur Klassifizierung des einzelnen Produkts.

Der Herstellungsprozess

Prozess

Die Schritte bei der Herstellung von Schwimmwesten ähneln denen für jeden automatisierten Herstellungsprozess von Kleidungsstücken und unterscheiden sich in spezifischen Merkmalen wie Rohstoffen und vor allem Sicherheitsspezifikationen. Die Arbeitsschritte, die erforderlich sind, um ein Kleidungsstück von Grund auf neu zu vervollständigen, sind in der Branche als "Cut-Fit-Trim" bekannt. In einem automatisierten Herstellungsprozess wie dem hier beschriebenen können bis zu 100 Schwimmwesten gleichzeitig hergestellt werden.

Markierungen erstellen

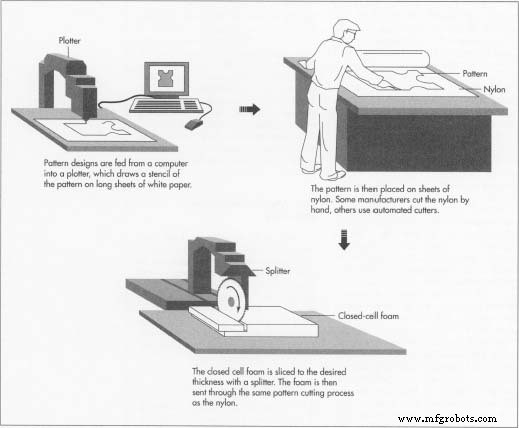

- 1 Musterdesigns werden digital von einem Computer in eine als Plotter bezeichnete Maschine eingespeist, die eine Schablone des Musterdesigns auf lange weiße Blätter zeichnet. Die gezeichneten Blätter werden Marker genannt.

Vorbereitung des Nylons

- 2 Eine Maschine namens Spreizer rollt einen Nylonstoffballen entlang eines Tisches ab, der normalerweise 168-183 cm breit und bis zu 31 m lang ist. Dünne Stoffe wie Nylon können zum Schneiden 25 tief geschichtet werden. Falten werden mit dem Spreizer oder von Hand geglättet und der Marker wird auf das Nylon gelegt.

Schneiden des Musters

- 3 Einige Hersteller verwenden eine automatische Schneidemaschine, um die Schnittteile aus dem Nylon zu schneiden. Andere Hersteller können die Stücke von Hand mit a . schneiden

tragbares, motorbetriebenes gerades Messer, das einer Stichsäge ähnelt. Beim automatisierten Schneiden wird das digitale Muster der Schneidemaschine zugeführt. Ein Zellophanblatt, breiter als der Stoff, wird über die Markierungs- und Stoffschichten gezogen. Ein Vakuum zieht das Zellophan fest gegen den Tisch und hält den Marker und die Nylonschichten an Ort und Stelle. Ein Messer schneidet das Muster gleichzeitig aus Zellophan-, Marker- und Stofflagen. Die geschnittenen Schnittteile werden dann gebündelt zur Übergabe an Montageplätze. Der durch das Zellophan lesbare Marker identifiziert die Schnittteile.

tragbares, motorbetriebenes gerades Messer, das einer Stichsäge ähnelt. Beim automatisierten Schneiden wird das digitale Muster der Schneidemaschine zugeführt. Ein Zellophanblatt, breiter als der Stoff, wird über die Markierungs- und Stoffschichten gezogen. Ein Vakuum zieht das Zellophan fest gegen den Tisch und hält den Marker und die Nylonschichten an Ort und Stelle. Ein Messer schneidet das Muster gleichzeitig aus Zellophan-, Marker- und Stofflagen. Die geschnittenen Schnittteile werden dann gebündelt zur Übergabe an Montageplätze. Der durch das Zellophan lesbare Marker identifiziert die Schnittteile.

Schneiden des Schaums

- 4 Der geschlossenzellige Schaumstoff wird mit einer Bandsäge, einem sogenannten Splitter, auf die gewünschte Dicke geschnitten. Eine Bandsäge hat ein langes dünnes Blatt, das in einer Endlosschleife geschweißt ist und über ein angetriebenes Rad nach oben und über ein oder mehrere Leiträder und dann nach unten durch das zu schneidende Material läuft. Der Schaumstoff durchläuft dann den Musterschneidprozess auf die gleiche Weise wie das Nylon.

- 5 Reflektierendes Klebeband und kleine, anbringbare Teile wie Riemen werden mit einer kleineren Schneidemaschine, einer Stanzmaschine, aus Rollen geschnitten.

Musterteile zusammenbauen

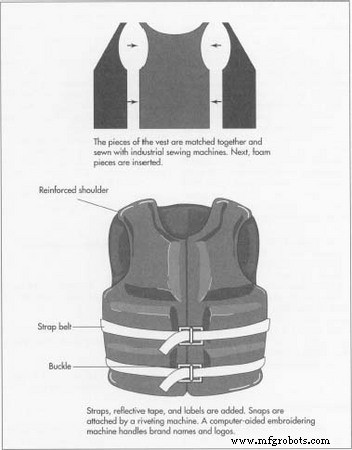

- 6 Nähprofis, jeweils an einer Industrienähmaschine stationiert, ordnen die Teile zu und nähen sie zusammen. Die Teile werden von innen nach außen genäht und dann umgekehrt. Der

Zugeschnittene Schaumstoffstücke werden durch eine offene Naht gesteckt und dann zugenäht.

Zugeschnittene Schaumstoffstücke werden durch eine offene Naht gesteckt und dann zugenäht.

Abschluss

- 7 Riemen, Reflexstreifen und Etiketten werden zuletzt aufgenäht. Druckknöpfe werden mit einer Ösen- oder Nietmaschine angebracht, ähnlich wie bei einem Schuhmacher für Schnürsenkellöcher. Zum Sticken von Markennamen und Logos wird eine computergestützte Stickmaschine verwendet, die ähnlich der in Kaufhäusern eingesetzten Handtücher zum Personalisieren von Handtüchern verwendet wird.

- 8 Einzelne fertige Westen werden zum Schutz in Plastiktüten gelegt. Die Säcke werden in Wellpappkartons verpackt und an Distributionszentren geschickt.

Qualitätskontrolle

Die Qualitätssicherung bei jedem Sicherheitsprodukt ist sehr wichtig, da das Leben eines Menschen von der Herstellungsqualität abhängen kann. Die US-Küstenwache und die Underwriters Laboratories überwachen seit vielen Jahren die Entwicklung und Herstellung von Rettungswesten. Das Bundesgesetz legt sehr hohe Herstellungs- und Leistungsstandards fest, die erfüllt werden müssen, bevor die Küstenwache ein PFD genehmigt. Die zugelassenen PFDs erkennen Sie an einem Stempel auf dem PFD selbst oder auf einem angebrachten Anhänger. Einige Hersteller versichern, dass alle Materialien, die zur Herstellung von PFDs verwendet werden, überprüft werden und die Standards der Küstenwache erfüllen oder übertreffen, bevor sie geschnitten oder zusammengebaut werden. Mängel werden auch von den Stationsleitern des Herstellers überwacht. Eine öffentliche Reaktion auf die Produktleistung kann ebenfalls erbeten werden. Typischerweise werden Proben aus Chargen entnommen und an internationale Standardhalter wie die International Standards Organization (ISO) gesendet, um sie mit ISO 9001, der höchsten internationalen Anerkennungsstufe für Design- und Herstellungsqualität, zu vergleichen.

Einige Hersteller haben sogar die beiläufigsten Materialien nach genauen Spezifikationen für ihr spezielles Produkt entworfen und hergestellt. Beispielsweise können Fäden zum Nähen von Nähten und Stickereien auf Zerfallstoleranzen geprüft werden. Nylongewebe aus hochfesten Garnen wird bis zu 600 Stunden lang speziell unter ultraviolettem Licht getestet, um eine vorzeitige Alterung durch Sonneneinstrahlung zu überprüfen. Geschlossenzelliger Schaumstoff kann wissenschaftlich speziell für einen einzelnen Hersteller mit spezifischen Schwimmanforderungen entwickelt werden.

Die Zukunft

Neue Entwicklungen bei Schwimmwesten und anderen persönlichen Auftriebsmitteln werden auch weiterhin den Komfort von lebensrettender Kleidung verbessern, während sie nicht für Auftriebszwecke verwendet wird. Schwimmhilfen, die nur bei Bedarf aufgeblasen werden, sind die neuesten Produkte, um dieses Problem anzugehen. Schlauchboote liegen flach am Körper an und stellen keine sperrigen Einschränkungen dar, bis das Aufblasen erfolgt. Das Aufblasen kann spontan erfolgen, wie beim Eintauchen in Wasser, oder manuell. Das automatische Aufblasen funktioniert durch die kontrollierte Freisetzung von Kohlendioxid. Einige der neuesten verfügbaren Geräte sind aufblasbare Westen, Halsbänder und Kissen, die in isolierte Ganzkörper-Überlebensanzüge eingebaut sind. Obwohl derzeit nicht von der Küstenwache zugelassen, übertreffen einige Schlauchboote die Spezifikationen von Typ I. Die BOAT/US Foundation berichtet, dass die Teilnehmer die Tragbarkeit der aufblasbaren Geräte aufgrund ihrer nicht einschränkenden Eigenschaften bevorzugten. Schwimmwesten werden sich weiterentwickeln, da Designer, Hersteller und Tester Herausforderungen wie Komfort, kontrolliertes Aufblasen und Auftriebsverlust meistern.

Herstellungsprozess