Cellophanband

Hintergrund

Cellophanband besteht aus einem Träger, auf den ein Klebstoff aufgetragen wird, um Materialien flächig zu verbinden. Normalerweise bildet ein Zellulosefilm (eine aus Pflanzenmaterial hergestellte synthetische Textilfaser) den Träger für Klebeflächen aus chemisch behandelten Erdölnebenprodukten, die die Klebrigkeit des Klebebands bewirken. Cellophanbänder gehören zu einer Familie von Klebstoffen, die als Haftklebebänder bekannt sind:Während andere Arten von Klebstoffen durch Hitze oder Wasser aktiviert werden, haften Haftklebebänder bereits bei geringem Druck. Diese Bänder werden hauptsächlich in der Etikettenindustrie vermarktet und umfassen Produkte wie generisches Zellophanband, Abdeckband, Verpackungsetiketten und, vielleicht das bekannteste, transparente Band.

Frühe Klebstoffe – der Begriff bezeichnet jede Substanz, die verwendet wurde, um diskrete Materialien durch Bildung einer Oberflächenbefestigung zu verbinden – wurden aus natürlichen Substanzen wie Baumpech, Bienenwachs, Mehlpaste und Pflanzenharzen hergestellt. Diese primitiven Klebstoffe wurden von der Antike bis zum Mittelalter ausgiebig verwendet, als wirksamere Klebstoffe aus tierischen Geweben entwickelt wurden. Im 19. Jahrhundert bot die Einführung von Klebstoffen auf Kautschukbasis eine noch wirksamere Alternative.

Haftklebebänder wurden Mitte des 19. Jahrhunderts entdeckt, als Wissenschaftler nach neuen Anwendungen für Gummi suchten. Im Jahr 1845 erfand Dr. Horace Day ein druckempfindliches Klebeband auf Gummibasis für den Einsatz in der Chirurgie. Da Kautschuk eine begrenzte Klebrigkeit besitzt, erforderten die ersten Klebebänder, die auf der Erfindung von Day basieren, zusätzliche Klebrigmacher – Öle und Harze, die hinzugefügt wurden, um die Haftung zu verbessern.

Das erste Klebeband wurde Anfang des 20. Jahrhunderts aufgrund eines Problems im noch jungen Automobil entwickelt Industrie. In den 1920er Jahren, als zweifarbige Autos populär waren, hatten die Hersteller Probleme, eine saubere, klare Linie zwischen den beiden Lacken zu erzielen beendet. Sie versuchten, chirurgisches Klebeband zu verwenden, hatten jedoch Probleme, da es keine richtige Abdichtung bildete und beim Entfernen dazu neigte, Farbe abzulösen. Zu dieser Zeit stellte das Minnesota Mining and Manufacturing Company (jetzt besser bekannt als 3M) Schleifpapier her. Das Unternehmen stieg in das Klebebandgeschäft ein, als Richard Drew, ein 3M-Labormitarbeiter, der oft die Autowerkstätten besuchte, um Schleifpapier zu testen, die Herausforderung annahm, ein Klebeband zu finden, das eine Abdichtung bildet, ohne den Lack des Autos zu beschädigen, wenn es entfernt wird. Das Produkt, das Drew schließlich entwickelte, ein Klebstoff auf Kautschukbasis, der auf eine Papierunterlage aufgetragen wurde, ähnelte dem heutigen Abdeckband.

Der Firmenlegende zufolge wurde der Markenname "Scotch Tape" geprägt, als eine Prototypcharge von Drew's Tape nur an den Rändern eine Klebebeschichtung erhielt. Dies erwies sich als unzureichend und veranlasste einen verärgerten Maler, sich bei seinem 3M-Verkäufer über die "geizigen schottischen Bosse" des Unternehmens zu beschweren. Führungskräfte des Unternehmens griffen das Wort "Scotch" auf, weil sie hofften, es würde suggerieren, dass 3M-Band ein wirtschaftliches Produkt sei. Nachdem 3M erkannt hatte, dass es notwendig war, den gesamten Streifen mit Klebstoff zu beschichten, begann 3M mit der Massenproduktion von Abdeckbändern für die Autolackierung und stellte bald ein transparentes oder Zellophanband für den allgemeinen Verbrauchergebrauch her. Transparentes Klebeband wurde schließlich zu einem Haushaltsmaterial, das hauptsächlich zum Ausbessern von zerrissenen Seiten und zum Einwickeln von Paketen verwendet wurde.

Die Entwicklung von Kunstharzen und Compounds nach dem Zweiten Weltkrieg ermöglicht  Sobald die Acetatfolie hergestellt ist, wird sie auf große Spulen gewickelt und in eine Maschine geladen, die den Klebstoff aufträgt. Die Maschine verwendet eine Reihe von Walzen, ähnlich wie eine Druckmaschine. Nach dem Auftragen des Klebstoffs wird die Folie erhitzt und getrocknet und dann in einzelne Streifen geschnitten, die in Kunststoffspendern verpackt werden. große Verfeinerungen der Klebetechnik. Im Gegensatz zu Drews Erfindung vergilbt oder sickert der Klebstoff nicht aus, wenn er altert. Es ist beschreibbar, wasserfest, lässt sich leicht ab- und zurückspulen und ist transparent. Heute werden mehr als 400 verschiedene Haftklebebänder hergestellt. Einige Beispiele sind Isolierband, Abdeckband, Verpackungsband, Pflaster, transparentes Klebeband und Etiketten – alle in verschiedenen Größen, Breiten und in einigen Fällen auch in Formen erhältlich.

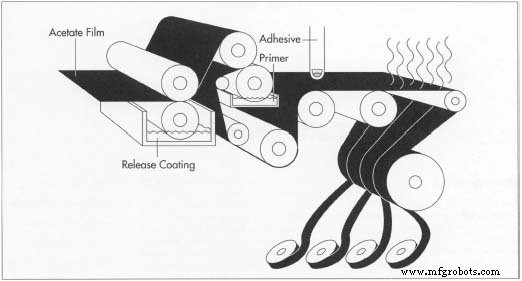

Sobald die Acetatfolie hergestellt ist, wird sie auf große Spulen gewickelt und in eine Maschine geladen, die den Klebstoff aufträgt. Die Maschine verwendet eine Reihe von Walzen, ähnlich wie eine Druckmaschine. Nach dem Auftragen des Klebstoffs wird die Folie erhitzt und getrocknet und dann in einzelne Streifen geschnitten, die in Kunststoffspendern verpackt werden. große Verfeinerungen der Klebetechnik. Im Gegensatz zu Drews Erfindung vergilbt oder sickert der Klebstoff nicht aus, wenn er altert. Es ist beschreibbar, wasserfest, lässt sich leicht ab- und zurückspulen und ist transparent. Heute werden mehr als 400 verschiedene Haftklebebänder hergestellt. Einige Beispiele sind Isolierband, Abdeckband, Verpackungsband, Pflaster, transparentes Klebeband und Etiketten – alle in verschiedenen Größen, Breiten und in einigen Fällen auch in Formen erhältlich.

Rohstoffe

Während einige Haftklebebänder noch mit Naturkautschuk hergestellt werden, werden die meisten heute hauptsächlich aus synthetischen Materialien hergestellt. Der Träger für Cellophanband besteht in der Regel aus Celluloseacetat, einem synthetischen Derivat der Cellulose, das aus Zellstoff oder Baumwollsamen gewonnen wird. Die Zellulose wird chemisch mit Essigsäure und Anhydrid behandelt und die nicht klebende Seite wird mit einem Trennmittel behandelt, das ein Auf- und Abwickeln des Bandes ermöglicht, ohne zu verkleben. Obwohl diese Verbindung von Hersteller zu Hersteller unterschiedlich ist, umfassen einige häufig verwendete Substanzen Stearatochromchlorid und Polystearinsäurecarbonat. Vor dem Auftragen des Klebers kann die Klebeseite des Trägers mit einem Lösungsmittel oder wässrigen Dispersionen wie Nitrilkautschuk oder Chlorkautschuk grundiert werden. Zur Herstellung des endgültigen Klebstoffs verwenden einige Hersteller bis zu 29 Rohstoffe, die verschiedene Produktionsstufen durchlaufen. Der generische Fügepartner besteht jedoch aus Acrylharzen, Erdölnebenprodukten, die in Alkohole und Säuren zerlegt werden, bevor sie zu einer Polymerverbindung verschmolzen werden. Diese Verbindung wird dann mit Testbenzin oder einem Kohlenwasserstofflösungsmittel gemischt, wodurch eine wässrige Emulsion (eine Lösung, in der die mikroskopischen Harzpartikel suspendiert gehalten werden) entsteht, die auf den Träger aufgetragen wird.

Der Herstellungsprozess

Prozess

Drei separate Herstellungsvorgänge sind erforderlich, um eine einzelne Rolle druckempfindliches Haushaltsband herzustellen. Zuerst wird der Celluloseacetat-Träger vorbereitet und dann wird der Klebstoff hergestellt. Nachdem die beiden Materialien kombiniert wurden, wird das Endprodukt in kleine Chargen für den individuellen Gebrauch durch den Verbraucher geschnitten, geprüft, verpackt und versandt.

- 1 Zunächst werden Zellstoff oder Baumwollsamen sowohl durch physikalische Zerkleinerung als auch durch chemische Zersetzung in Zellulosefasern zerlegt. Als nächstes werden die rohen Zellulosefasern behandelt

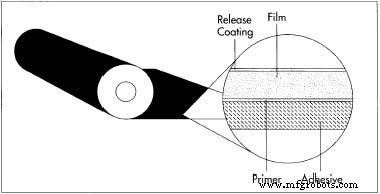

Diese Zeichnung zeigt den Aufbau einer Schicht Zellophanband. Die Trennbeschichtung erleichtert das Abwickeln des Klebebands, während die Grundierung den Klebstoff auf der Folie sichert. mit Essigsäure und Essigsäureanhydrid, um eine neue Verbindung, Triacetat, herzustellen. Dieses Material wird dann mit einer Mischung aus Chemikalien und Wasser behandelt, um die Grundform von Celluloseacetat herzustellen. Nach dem Erhitzen, um die gesamte Feuchtigkeit zu entfernen, wird das Celluloseacetat mit einem ölähnlichen Weichmacher vermischt, und der resultierende Celluloseacetat-Kunststoff wird zu Pellets verarbeitet oder pelletisiert. Die Pellets werden zu einer Flüssigkeit geschmolzen und über ein breites, flaches Förderband zu hauchdünnen Plastikfolien verteilt – etwa fünf solcher Folien wären so dick wie herkömmliches Papier. Der fertige Träger oder Film wird dann auf große Rollen von mehreren Tausend Yards Länge gewickelt, um auf das Auftragen des Klebstoffs zu warten.

Diese Zeichnung zeigt den Aufbau einer Schicht Zellophanband. Die Trennbeschichtung erleichtert das Abwickeln des Klebebands, während die Grundierung den Klebstoff auf der Folie sichert. mit Essigsäure und Essigsäureanhydrid, um eine neue Verbindung, Triacetat, herzustellen. Dieses Material wird dann mit einer Mischung aus Chemikalien und Wasser behandelt, um die Grundform von Celluloseacetat herzustellen. Nach dem Erhitzen, um die gesamte Feuchtigkeit zu entfernen, wird das Celluloseacetat mit einem ölähnlichen Weichmacher vermischt, und der resultierende Celluloseacetat-Kunststoff wird zu Pellets verarbeitet oder pelletisiert. Die Pellets werden zu einer Flüssigkeit geschmolzen und über ein breites, flaches Förderband zu hauchdünnen Plastikfolien verteilt – etwa fünf solcher Folien wären so dick wie herkömmliches Papier. Der fertige Träger oder Film wird dann auf große Rollen von mehreren Tausend Yards Länge gewickelt, um auf das Auftragen des Klebstoffs zu warten.

Klebstoff herstellen

- 2 Moderne Klebstoffe unterscheiden sich von ihren Vorläufern aus dem 19. Jahrhundert dadurch, dass Klebstoffe, Die synthetischen Polymere, auf denen sie basieren, sind von Natur aus klebrig und benötigen daher keine zusätzlichen Klebrigmacher. Solche Polymere werden aus Rohöldestillat hergestellt, das chemisch zu Alkoholen und Säuren umgesetzt wird. Diese Materialien werden dann mit einem Kohlenwasserstoff-Lösungsmittel gemischt, das ihre Polymerisation katalysiert, der Prozess, bei dem sie sich zu einer komplexen Molekülkette aus sich wiederholenden Struktursequenzen verbinden. Das resultierende Adhäsomer kann in dieser Form verwendet oder mit weiteren Beschichtungslösungsmitteln wieder aufgelöst werden, abhängig von seiner beabsichtigten Anwendung. Es wird dann gespeichert, bis es benötigt wird.

Kombination von Folie und Klebstoff

- 3 Zuerst wird die nicht klebende Seite des Trägers mit einem Trennmittel behandelt, das das Abwickeln des Bandes erleichtert. Bevor der Klebstoff auf die Klebeseite aufgetragen wird, kann die Seite mit einer Grundierung behandelt werden, um den Klebstoff zu verankern. Diese Beschichtung wird aufgetragen, indem der Film über eine große Walze geführt wird, die sich in einem offenen Grundierbehälter dreht. Während sich das Band über die Walze bewegt, trägt es die Grundierung auf. Nachdem diese Oberflächenbeschichtungen aufgetragen wurden, läuft das Band über beheizte Trommeln (sogenannte heiße Dosen), die es trocknen. Auf die grundierte Seite des Klebebandes wird eine hauchdünne Schicht Haftkleber dosiert, die dann zur Hochtemperaturtrocknung in langen Öfen gerollt wird.

Rollen, Schneiden und Verpacken des

Klebebands

- 4 Nach dem Trocknen wird das Band auf große Jumbo-Rollen gewickelt und über Slicer geführt, die es in unterschiedliche Breiten aufteilen. Die einzelnen Klebebänder werden dann um einen kleinen Kunststoffkern gewickelt, der als nächstes in einen Kunststoffspender eingelegt wird, dessen gezackter Rand zum Ablängen von Klebebändern verwendet werden kann. Sowohl Klebebandrollen als auch Abroller sind in verschiedenen Größen erhältlich, um den unterschiedlichen Kundenanforderungen gerecht zu werden.

Qualitätskontrolle

Die Leistung von Haftklebebändern hängt von drei Faktoren ab, die in der Klebstoffindustrie als schnelles Kleben, Kohäsion und Adhäsion bekannt sind. Diese Eigenschaften müssen richtig ausbalanciert sein, um eine maximale Leistung zu erzielen. Quickstick ist die Klebrigkeit des Klebstoffs, bei der er beim Kontakt mit einer anderen Oberfläche eine sofortige Verbindung bildet. Der Klebstoff muss jede Oberfläche, auf die er aufgetragen wird, mit nur leichtem Fingerdruck „benetzen“. Das zweite Kriterium, die Kohäsion, bezieht sich auf die Fähigkeit des Klebstoffs, an einem Objekt zu bleiben, ohne zu spalten, wenn er von diesem abgehoben wird. Haftklebeband funktioniert am besten mit einer hohen Kohäsionseigenschaft. Die Klebrigkeit oder Adhäsion des Bandes wird üblicherweise durch einen "Abzieh"-Test gemessen, der das Band vor und nach dem Aufbringen auf eine Oberfläche untersucht und bestimmt, wie es auf Druck- und Temperaturänderungen reagiert.

Zusätzliche Spezifikationen und Testmethoden sind in Dokumenten beschrieben, die von der Bundesregierung, dem Militär und Organisationen wie der American Society for Testing and Materials (ASTM) und dem Pressure Sensitive Tape Council veröffentlicht wurden. Spezifikationen beschreiben im Wesentlichen die Eigenschaften des Klebstoffs, während die Methodenprotokolle Prüfverfahren, Formen, Typen, Qualitäten und Größen behandeln.

Umweltbedenken

Da die Regulierung von Herstellungsprozessen durch das Clean Air Act strenger wird, setzt die Klebebandindustrie ihre Bemühungen fort, von erdölbasierten zu wasserbasierten Klebstoffen umzusteigen. Hersteller müssen auch unterschiedliche staatliche und lokale Vorschriften zur Grundwasserverschmutzung und Abwasserbehandlung einhalten. Da regulatorische Fragen mit spezifischen Mandaten genauer definiert werden, wird der Herstellungsprozess der Klebstoffindustrie seine Technologien weiter anpassen. Derzeit konzentrieren sich die Hersteller von Klebebändern auf die Erhöhung der Wiederaufschließbarkeit die Recyclingfähigkeit von Papierklebstoffen und Kompostierbarkeit die biologische Abbaubarkeit des Klebstoffs. Obwohl bereits mehrere Recycling-Mühlen in Betrieb sind, gibt es nur wenige Kompostierungsanlagen.

Die Zukunft

1990 erzielte die Klebstoffindustrie einen Gesamtumsatz von 6,5 Milliarden US-Dollar. Von diesem Umsatz entfielen 2 Milliarden US-Dollar auf Verpackungsklebstoffe. Experten nennen Umweltbewusstsein als wichtiges Verkaufsargument, und Hersteller werden versuchen, das "Umweltetikett" auf ihren Produkten zu erhalten, wenn sie Klebebandprodukte entwickeln, die gute Leistungen erbringen und gleichzeitig Umweltvorschriften erfüllen.

Herstellungsprozess

- Warum digital?

- Grundlagen zu anaeroben Klebstoffen und Schraubensicherungen

- Addcomposites' fügt Bandwickelfunktion hinzu

- Welche Temperaturbeständigkeit hat Glasfaserklebeband?

- Eigenschaften und Anwendungen von Glasfaserklebeband

- Was ist Hochtemperatur-Glasfasergewebeband?

- Was ist ein Polymerkleber?

- Was ist Mastixkleber?

- Was ist Klebedichtmasse?

- Was ist Harzkleber?