Glasfaser

Hintergrund

Eine optische Faser ist ein einzelnes, haarfeines Filament, das aus geschmolzenem Quarzglas gezogen wird. Diese Fasern ersetzen Metalldraht als Übertragungsmedium in Hochgeschwindigkeits- und Hochleistungskommunikationssystemen, die Informationen in Licht umwandeln, das dann über Glasfaserkabel übertragen wird. Derzeit stellen amerikanische Telefongesellschaften die größten Nutzer von Glasfaserkabeln dar, aber die Technologie wird auch für Stromleitungen, lokale Computernetzwerke und Videoübertragung verwendet.

Alexander Graham Bell, der amerikanische Erfinder, der vor allem für die Entwicklung des Telefons bekannt ist, versuchte um 1880 erstmals, mit Licht zu kommunizieren. Die Lichtwellenkommunikation wurde jedoch erst Mitte des 20. Jahrhunderts möglich, als fortschrittliche Technologie eine Übertragungsquelle, den Laser, zur Verfügung stellte. und ein effizientes Medium, die optische Faser. Der Laser wurde 1960 erfunden und sechs Jahre später entdeckten Forscher in England, dass Quarzglasfasern Lichtwellen ohne signifikante Dämpfung oder Signalverlust übertragen würden. 1970 wurde ein neuer Lasertyp entwickelt und die ersten optischen Fasern kommerziell hergestellt.

In einem faseroptischen Kommunikationssystem verbinden Kabel aus optischen Fasern Datenverbindungen, die Laser und Lichtdetektoren enthalten. Um Informationen zu übertragen, wandelt eine Datenverbindung ein analoges elektronisches Signal – ein Telefongespräch oder die Ausgabe einer Videokamera – in digitale Laserlichtimpulse um. Diese wandern durch den Lichtwellenleiter zu einer anderen Datenverbindung, wo ein Lichtdetektor sie wieder in ein elektronisches Signal umwandelt.

Rohstoffe

Optische Fasern bestehen hauptsächlich aus Siliziumdioxid (SiO 2 ), obwohl oft winzige Mengen anderer Chemikalien zugesetzt werden. Bei der mittlerweile veralteten Tiegelherstellung wurde hochreines Siliziumdioxidpulver verwendet, während flüssiges Siliziumtetrachlorid (SiCl 4 ) in einem Gasstrom aus reinem Sauerstoff (02) ist die Hauptquelle für Silizium für das derzeit weit verbreitete Aufdampfverfahren. Andere chemische Verbindungen wie Germaniumtetrachlorid (GeCl 4 ) und Phosphoroxychlorid (POC1 3 ) kann verwendet werden, um Kernfasern und Außenhüllen oder Ummantelungen herzustellen mit funktionsspezifischen optischen Eigenschaften.

Da die Reinheit und chemische Zusammensetzung des in Glasfasern verwendeten Glases die wichtigste Eigenschaft einer Faser – den Dämpfungsgrad – bestimmen, konzentriert sich die Forschung nun auf die Entwicklung von Gläsern mit höchstmöglicher Reinheit. Gläser mit einem hohen Fluoridgehalt versprechen am meisten eine Verbesserung der Lichtwellenleiterleistung, da sie für fast den gesamten Frequenzbereich des sichtbaren Lichts transparent sind. Dies macht sie besonders wertvoll für optische Multimode-Fasern, die Hunderte von diskreten Lichtwellensignalen gleichzeitig übertragen können.

Design

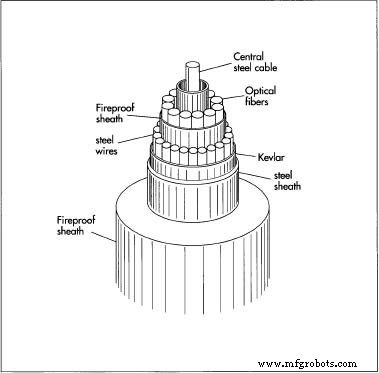

In einem Lichtwellenleiterkabel sind viele einzelne Lichtwellenleiter zur Unterstützung um ein zentrales Stahlseil oder einen hochfesten Kunststoffträger zusammengebunden. Dieser Kern wird dann mit Schutzschichten aus Materialien wie Aluminium, Kevlar und Polyethylen (der Ummantelung) bedeckt. Da Kern und Mantel aus leicht unterschiedlichen Materialien bestehen, ist leicht  Um eine optische Faser herzustellen, werden zunächst Schichten aus Siliziumdioxid auf der Innenfläche eines hohlen Substratstabs abgeschieden. Dies geschieht mittels modifizierter chemischer Gasphasenabscheidung, bei der ein gasförmiger Strom aus reinem Sauerstoff kombiniert mit verschiedenen chemischen Dämpfen auf den Stab aufgebracht wird. Beim Kontakt des Gases mit der heißen Oberfläche des Stabes bildet sich im Inneren des Stabes ein mehrere Schichten dicker glasiger Ruß.

Um eine optische Faser herzustellen, werden zunächst Schichten aus Siliziumdioxid auf der Innenfläche eines hohlen Substratstabs abgeschieden. Dies geschieht mittels modifizierter chemischer Gasphasenabscheidung, bei der ein gasförmiger Strom aus reinem Sauerstoff kombiniert mit verschiedenen chemischen Dämpfen auf den Stab aufgebracht wird. Beim Kontakt des Gases mit der heißen Oberfläche des Stabes bildet sich im Inneren des Stabes ein mehrere Schichten dicker glasiger Ruß.

Nachdem der Ruß auf die gewünschte Dicke aufgebaut ist, wird der Substratstab durch weitere Heizschritte bewegt, um in den Rußschichten eingeschlossene Feuchtigkeit und Blasen auszutreiben. Während des Erhitzens verfestigen sich der Substratstab und die inneren Rußschichten, um die Kugel oder Vorform aus hochreinem Siliziumdioxid zu bilden. durchfährt sie mit unterschiedlicher Geschwindigkeit. Wenn eine im Faserkern wandernde Lichtwelle die Grenze zwischen Kern und Mantel erreicht, bewirken diese Unterschiede in der Zusammensetzung zwischen den beiden, dass sich die Lichtwelle in den Kern zurückbiegt. Wenn sich also ein Lichtimpuls durch eine optische Faser bewegt, prallt er ständig von der Ummantelung ab. Ein Puls bewegt sich mit Lichtgeschwindigkeit durch die Glasfaser – 186.290 Meilen pro Sekunde (299.340 Kilometer pro Sekunde) im Vakuum, in der Praxis etwas langsamer – und verliert Energie nur aufgrund von Verunreinigungen im Glas und aufgrund der Energieabsorption durch Unregelmäßigkeiten im Glas Glasstruktur.

Energieverluste (Dämpfung) in einer optischen Faser werden als Verlust (in Dezibel, eine Energieeinheit) pro Faserabstand gemessen. Typischerweise hat eine Glasfaser Verluste von nur 0,2 Dezibel pro Kilometer, was bedeutet, dass das Signal nach einer bestimmten Entfernung schwach wird und verstärkt oder wiederholt werden muss. Bei der aktuellen Datalink-Technologie sind etwa alle 30 Kilometer (18,5 Meilen) in einem Langstreckenkabel Lasersignal-Repeater erforderlich. Die laufende Forschung zur Reinheit des optischen Materials zielt jedoch darauf ab, die Entfernung zwischen den Repeatern einer Glasfaser auf bis zu 100 Kilometer (62 Meilen) zu erweitern.

Es gibt zwei Arten von Glasfasern. In einer Singlemode-Faser ist der Kern kleiner, typischerweise 10 Mikrometer (ein Mikrometer ist ein Millionstel eines Meters) im Durchmesser, und der Mantel hat einen Durchmesser von 100 Mikrometern. Eine Singlemode-Faser wird verwendet, um nur eine Lichtwelle über sehr lange Distanzen zu übertragen. Bündel von Singlemode-Lichtwellenleitern werden in Fernsprechleitungen und Seekabeln verwendet. Multimode-Lichtwellenleiter mit einem Kerndurchmesser von 50 Mikrometern und einem Manteldurchmesser von 125 Mikrometern können Hunderte von separaten Lichtwellensignalen über kürzere Distanzen übertragen. Dieser Fasertyp wird in städtischen Systemen verwendet, in denen viele Signale zur Verteilung zu zentralen Vermittlungsstationen übertragen werden müssen.

Nachdem der massive Glasvorformling vorbereitet wurde, wird er auf ein vertikales Ziehsystem übertragen. Bei diesem System wird der Vorformling zunächst erhitzt. Dabei bildet sich an seinem Ende ein Tropfen geschmolzenen Glases, der dann abfällt, sodass die einzelne optische Faser im Inneren herausgezogen werden kann.

Nachdem der massive Glasvorformling vorbereitet wurde, wird er auf ein vertikales Ziehsystem übertragen. Bei diesem System wird der Vorformling zunächst erhitzt. Dabei bildet sich an seinem Ende ein Tropfen geschmolzenen Glases, der dann abfällt, sodass die einzelne optische Faser im Inneren herausgezogen werden kann.

Anschließend durchläuft die Faser die Maschine, wo ihr Durchmesser überprüft, eine Schutzschicht aufgetragen und durch Hitze ausgehärtet wird. Schließlich wird es auf eine Spule gewickelt.

Der Herstellungsprozess

Prozess

Sowohl der Kern als auch der Mantel einer Lichtleitfaser bestehen aus hochreinem Quarzglas. Eine optische Faser wird aus Siliziumdioxid nach einem von zwei Verfahren hergestellt. Das erste Verfahren, das Tiegelverfahren, bei dem pulverförmiges Siliziumdioxid geschmolzen wird, erzeugt fettere Multimode-Fasern, die für die Übertragung vieler Lichtwellensignale über kurze Distanzen geeignet sind. Der zweite, der Aufdampfprozess, erzeugt einen massiven Zylinder aus Kern- und Mantelmaterial, der dann erhitzt und für die Fernkommunikation in eine dünnere Singlemode-Faser gezogen wird.

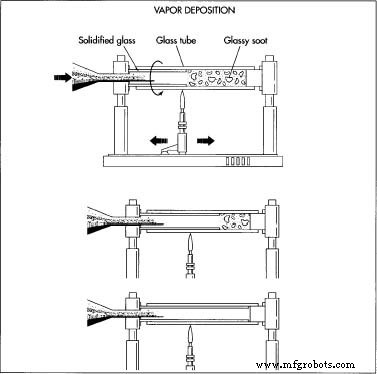

Es gibt drei Arten von Dampfphasenabscheidungsverfahren:äußere Dampfphasenabscheidung, axiale Dampfphasenabscheidung und modifizierte chemische Gasphasenabscheidung (MCVD). Dieser Abschnitt konzentriert sich auf das MCVD-Verfahren, das derzeit am häufigsten verwendete Herstellungsverfahren. MCVD ergibt eine verlustarme Faser, die sich gut für Langstreckenkabel eignet.

Modifizierter chemischer Dampf

Abscheidung

- 1 Zuerst wird eine zylindrische Vorform hergestellt, indem Schichten aus speziell formuliertem Siliziumdioxid auf der Innenfläche eines hohlen Substratstabs abgeschieden werden. Die Schichten werden abgeschieden, indem ein gasförmiger Strom reinen Sauerstoffs auf den Substratstab aufgebracht wird. Verschiedene chemische Dämpfe wie Siliziumtetrachlorid (SiCl 4 ), Germaniumtetrachlorid (GeCl 4 ) und Phosphoroxychlorid (POC1 3 ) werden dem Sauerstoffstrom zugesetzt. Wenn der Sauerstoff die heiße Oberfläche des Stabes berührt – eine Flamme unter dem Stab hält die Wände des Stabes sehr heiß – wird Siliziumdioxid von hoher Reinheit gebildet. Das Ergebnis ist ein glasiger, mehrere Schichten dicker Ruß, der sich im Inneren des Stabes ablagert. Dieser Ruß wird zum Kern. Die Eigenschaften dieser Rußschichten können je nach Art der verwendeten chemischen Dämpfe verändert werden.

- 2 Nachdem der Ruß auf die gewünschte Dicke aufgebaut ist, wird der Substratstab durch weitere Erwärmungsschritte bewegt, um jegliches auszutreiben

Ein typisches Glasfaserkabel umfasst normalerweise mehrere Glasfasern um ein zentrales Stahlkabel. Abhängig von der rauen Umgebung, in der sich das Kabel befindet, werden verschiedene Schutzschichten aufgetragen. Feuchtigkeit und Blasen in den Rußschichten eingeschlossen. Während des Erhitzens verfestigen sich der Substratstab und die inneren Rußschichten, um die Kugel oder Vorform aus hochreinem Siliziumdioxid zu bilden. Ein Vorformling hat normalerweise einen Durchmesser von 10 bis 25 Millimeter (0,39 bis 0,98 Zoll) und eine Länge von 600 bis 1000 Millimeter (23,6 bis 39,37 Zoll).

Ein typisches Glasfaserkabel umfasst normalerweise mehrere Glasfasern um ein zentrales Stahlkabel. Abhängig von der rauen Umgebung, in der sich das Kabel befindet, werden verschiedene Schutzschichten aufgetragen. Feuchtigkeit und Blasen in den Rußschichten eingeschlossen. Während des Erhitzens verfestigen sich der Substratstab und die inneren Rußschichten, um die Kugel oder Vorform aus hochreinem Siliziumdioxid zu bilden. Ein Vorformling hat normalerweise einen Durchmesser von 10 bis 25 Millimeter (0,39 bis 0,98 Zoll) und eine Länge von 600 bis 1000 Millimeter (23,6 bis 39,37 Zoll).

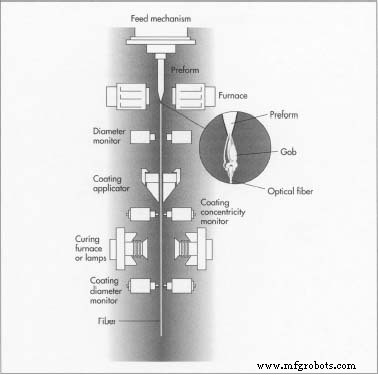

Ziehen der Fasern

- 3 Der feste Vorformling wird dann automatisch an ein vertikales Faserziehsystem übergeben. Die Maschinen, aus denen ein typisches Vertikalstrecksystem besteht, können zwei Stockwerke hoch sein und bis zu 300 Kilometer lange Endlosfasern produzieren. Dieses System besteht aus einem Ofen zum Schmelzen des Endes des Vorformlings, Sensoren zur Überwachung des Durchmessers der aus dem Vorformling gezogenen Faser und Beschichtungsvorrichtungen zum Aufbringen von Schutzschichten auf die äußere Ummantelung.

- 4 Der Vorformling durchläuft zunächst einen Ofen, in dem er auf etwa 3600 Grad Fahrenheit (etwa 2000 Grad Celsius) erhitzt wird. Als nächstes bildet sich am Ende des Vorformlings ein Tropfen geschmolzenen Glases, der als "Klumpen" bezeichnet wird, ähnlich wie ein Wassertropfen, der sich am Boden eines undichten Wasserhahns sammelt. Der Tropfen fällt dann weg und die einzelne optische Faser im Inneren wird aus dem Vorformling gezogen. Beim Herausziehen der Lichtleitfaser aus der Vorform bildet das Material im ursprünglichen Substratstab den Mantel und das als Ruß abgeschiedene Siliziumdioxid bildet den Kern der Lichtleitfaser.

- 5 Beim Ausziehen der Faser überwachen Messgeräte ihren Durchmesser und ihre Konzentrizität, während ein anderes Gerät eine Schutzschicht aufbringt. Anschließend durchläuft die Faser einen Aushärteofen und ein weiteres Messgerät, das den Durchmesser überwacht, bevor sie auf eine Spule gewickelt wird.

Qualitätskontrolle

Die Qualitätskontrolle beginnt bei den Lieferanten der chemischen Verbindungen, die als Rohstoffe für die Substratstäbe, chemischen Reaktionspartner und Faserbeschichtungen verwendet werden. Spezialchemie-Lieferanten bieten detaillierte chemische Analysen der Bestandteile, und diese Analysen werden ständig von computergestützten On-Stream-Analysatoren, die an die Prozessbehälter angeschlossen sind, überprüft.

Verfahrensingenieure und hochqualifizierte Techniker beobachten die versiegelten Gefäße genau, während Preforms hergestellt und Fasern gezogen werden. Computer betreiben die komplexen Steuerungsschemata, die erforderlich sind, um die hohen Temperaturen und hohen Drücke des Herstellungsprozesses zu bewältigen. Präzise Messgeräte überwachen kontinuierlich den Faserdurchmesser und geben Feedback zur Steuerung des Ziehprozesses.

Die Zukunft

Zukünftige optische Fasern werden aus der laufenden Forschung an Materialien mit verbesserten optischen Eigenschaften hervorgehen. Derzeit sind Quarzglas mit einem hohen Fluoridgehalt am vielversprechendsten für optische Fasern, wobei die Dämpfungsverluste noch geringer sind als bei den heutigen hocheffizienten Fasern. Experimentelle Fasern, gezogen aus Glas mit 50 bis 60 Prozent Zirkoniumfluorid (ZrF 4 ), weisen heute Verluste im Bereich von 0,005 bis 0,008 Dezibel pro Kilometer auf, während frühere Fasern oft Verluste von 0,2 Dezibel pro Kilometer aufwiesen.

Neben der Verwendung raffinierterer Materialien experimentieren die Hersteller von Glasfaserkabeln mit Prozessverbesserungen. Heutzutage werden in den anspruchsvollsten Herstellungsverfahren Hochenergielaser verwendet, um die Vorformlinge für den Faserzug zu schmelzen. Fasern können aus einer Vorform mit einer Geschwindigkeit von 10 bis 20 Metern (32,8 bis 65,6 Fuß) pro Sekunde gezogen werden, und Einmodenfasern mit einer Länge von 2 bis 25 Kilometer (1,2 bis 15,5 Meilen) können aus einer Vorform gezogen werden. Mindestens ein Unternehmen hat berichtet, dass es Glasfasern mit einer Länge von 160 Kilometern (99 Meilen) hergestellt hat, und die Häufigkeit, mit der Glasfaserunternehmen derzeit umrüsten – so oft wie alle 18 Monate – lässt darauf schließen, dass noch größere Innovationen vor uns liegen. Diese Fortschritte werden zum Teil durch den zunehmenden Einsatz von Glasfasern in Computernetzwerken sowie durch die steigende Nachfrage nach der Technologie in aufstrebenden internationalen Märkten wie Osteuropa, Südamerika und Fernost getrieben.

Herstellungsprozess

- Was ist Faserlasermarkierung?

- Optische Datenkommunikation

- Verkehrssignal

- Glühbirne

- ams beleuchtet die Sensors Expo 2019 mit innovativen Demonstrationen

- Intelligente Ampel

- Materialien:ECCOH für Glasfaserkabel (OFC)

- Einsatz von KI zur Steuerung der Lichteigenschaften | Superkontinuumsgeneration

- 500 °C-bewertete optische Faser für Hochtemperaturanwendungen

- Gemultiplexte optische Antennen