Kühlschrank

Hintergrund

Vor der Entwicklung künstlicher Kühltechniken im 19. Jahrhundert nutzten die Menschen eine Vielzahl von Mitteln zum Kühlen und Konservieren von Lebensmitteln. Eis diente jahrhundertelang als Hauptkältemittel. Ironischerweise waren die alten Inder und Ägypter Pioniere einer Eisherstellungstechnik, die als konzeptionelle Grundlage für die ersten "modernen" Kühlschränke diente, die im 19. Jahrhundert entwickelt wurden:Verdunstung. Durch die relativ schnelle Verdampfung einer Flüssigkeit entsteht ein sich ausdehnendes Gasvolumen. Wenn Wasserdampf aufsteigt, nimmt seine kinetische Energie dramatisch zu, zum Teil weil der warme Dampf Energie aus seiner Umgebung anzieht, die durch diesen Prozess gekühlt wird. Die Indianer und Ägypter machten sich dieses Phänomen zunutze, indem sie in den kühlen Nächten breite, flache Schüsseln mit Wasser gefüllt draußen aufstellten. Da etwas Wasser schnell verdampfte, kühlte das restliche Wasser ab und bildete Eis. Mit dieser Methode war es möglich, große Eisbrocken zu erzeugen, die dann zum Kühlen von Lebensmitteln verwendet werden konnten.

Mit einem primitiveren Mittel zur Beschaffung von Eis transportierten die alten Chinesen es einfach aus den Bergen, um ihre Nahrung zu kühlen; später übernahmen die Griechen und Römer diese Praxis. Um das Eis selbst zu konservieren, lagerten die Menschen es in mit Stroh und Holz isolierten Gruben oder Höhlen, wodurch sie monatelang einen Vorrat an Eis aufrechterhalten konnten. In den Industrienationen diente Eis im 19. Jahrhundert als primäre Methode zum Kühlen von Lebensmitteln, als die Menschen Eisblöcke in isolierte Schränke neben die Lebensmittel legten, die sie lagern wollten. Auch heute noch ist Eis in vielen Entwicklungsländern das einzige verfügbare Kältemittel.

Der erste bekannte Versuch, einen künstlichen Kühlschrank zu entwickeln, fand in Schottland an der Universität Glasgow statt. Dort belebte William Cullen 1748 die alte indisch-ägyptische Praxis des Einfrierens von Flüssigkeit durch Verdampfen wieder, beschleunigte den Vorgang jedoch, indem er Ethylether in ein Teilvakuum siedete (Ethyl verdampft schneller als Wasser). Cullen versuchte dies lediglich als Experiment, ebenso wie der Amerikaner Oliver Evans, der 1805 einen weiteren Kühlschrank entwarf. Evans' Maschine, die auf einem geschlossenen Kreislauf von komprimiertem Äther basierte, stellte den ersten Versuch dar, einfachen Dampf zu verwenden, anstatt eine Flüssigkeit zu verdampfen. Obwohl Evans seine Maschine nie über das Prototypenstadium hinaus entwickelte, baute 1844 ein amerikanischer Arzt namens John Gorrie tatsächlich eine sehr ähnliche Maschine, um das Krankenhaus, in dem er arbeitete, mit Eis zu versorgen. Gorries Maschine komprimierte Luft, die als nächstes mit Wasser gekühlt wurde. Die abgekühlte Luft wurde dann in einen Motorzylinder geleitet, und als sie sich wieder ausdehnte, sank ihre Temperatur so weit, dass Eis hergestellt werden konnte.

Im Jahr 1856 begann ein anderer Amerikaner, Alexander Twinning, mit dem Verkauf einer Kühlmaschine, die auf dem gleichen Dampfkompressionsprinzip beruhte, und kurz darauf erweiterte der Australier James Harrison das amerikanische Design (für den Einsatz in Privathaushalten) für die Fleischverpackung und das Bier. Industrien machen. Drei Jahre später verfeinerte Ferdinand Carre das Grundkonzept all dieser Kühlschränke, als er Ammoniak als Kühlmittel einführte. Ammoniak stellte einen Fortschritt dar, da es sich schneller ausdehnt als Wasser und somit mehr Wärme aus seiner Umgebung aufnehmen kann. Carre steuerte auch andere Innovationen bei. Sein Kühlschrank funktionierte mit einem Kreislauf, bei dem ein Kältemitteldampf (Ammoniak) in eine Flüssigkeit (ein Gemisch aus Ammoniak und Wasser) aufgenommen und anschließend erhitzt wurde. Die Hitze verursacht das Kältemittel  Außenschrank und Tür aus Blech sind entweder verschweißt oder verklammert. Während einige Hersteller auch Blech für den Innenschrank verwenden, verwenden einige Hersteller und einige Modelle Kunststoff für die Innenverkleidung. Die Kunststoffauskleidungen werden durch Vakuumformen hergestellt. Dabei wird ein dicker Kunststoff, der etwas größer als das fertige Teil ist, an den Außenkanten geklemmt und anschließend erhitzt. Anschließend wird der heiße Kunststoff durch Vakuum in eine Form gezogen und abgekühlt. Nach dem Beschneiden ist das resultierende Teil bereit für die Montage. zu verdampfen, wodurch ein Kühleffekt entsteht (nach dem Verdampfen wurde das Kältemittel kondensiert, damit es wieder in die Flüssigkeit aufgenommen werden konnte, wobei der Zyklus wiederholt wurde). Die Maschine von Carre verkaufte sich nicht nur sehr gut, sondern weihte auch die moderne Kältetechnik ein, indem sie das Kompressionskonzept von Evans aufwertete und ein ausgeklügelteres Kältemittel hinzufügte. Diese Komponenten sind nach wie vor die Basis der meisten Kühlschränke, die heute verwendet werden.

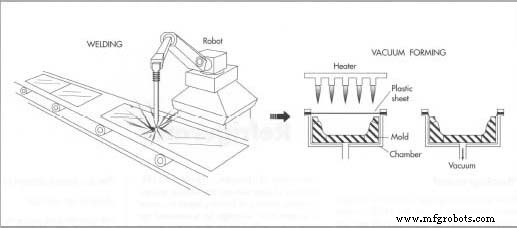

Außenschrank und Tür aus Blech sind entweder verschweißt oder verklammert. Während einige Hersteller auch Blech für den Innenschrank verwenden, verwenden einige Hersteller und einige Modelle Kunststoff für die Innenverkleidung. Die Kunststoffauskleidungen werden durch Vakuumformen hergestellt. Dabei wird ein dicker Kunststoff, der etwas größer als das fertige Teil ist, an den Außenkanten geklemmt und anschließend erhitzt. Anschließend wird der heiße Kunststoff durch Vakuum in eine Form gezogen und abgekühlt. Nach dem Beschneiden ist das resultierende Teil bereit für die Montage. zu verdampfen, wodurch ein Kühleffekt entsteht (nach dem Verdampfen wurde das Kältemittel kondensiert, damit es wieder in die Flüssigkeit aufgenommen werden konnte, wobei der Zyklus wiederholt wurde). Die Maschine von Carre verkaufte sich nicht nur sehr gut, sondern weihte auch die moderne Kältetechnik ein, indem sie das Kompressionskonzept von Evans aufwertete und ein ausgeklügelteres Kältemittel hinzufügte. Diese Komponenten sind nach wie vor die Basis der meisten Kühlschränke, die heute verwendet werden.

Ammoniak selbst wirft jedoch mehrere Probleme auf. Obwohl es als sehr wirksames Kühlmittel diente, war es beim Auslaufen sowohl geruchsintensiv als auch giftig, und es verschwand schnell aus der Kühlung, nachdem in den 1920er Jahren synthetische Alternativen entwickelt wurden. Die bekannteste davon, patentiert von Du Pont unter dem Namen freon, wurde durch chemische Veränderung des Methanmoleküls erzeugt, indem zwei Chlor- und zwei Fluoratome für seine vier Wasserstoffatome ersetzt wurden. Das resultierende Gas (technisch Dichlorfluormethan) wurde gefeiert, weil sein niedriger Siedepunkt, seine Oberflächenspannung und Viskosität es zu einem idealen – und angeblich problemlosen – Kältemittel machten. Später, in den 1970er Jahren, erkannten Wissenschaftler, dass Freon eigene Umweltprobleme aufwarf (siehe Abschnitt "Umweltbedenken" unten) und begannen, nach neuen Mitteln für die Kühlung zu suchen.

Rohstoffe

Kühlschränke bestehen heute aus mehreren Grundkomponenten:dem Außenschrank und der Tür, dem Innenschrank oder der Auskleidung, der dazwischen eingefügten Isolierung, dem Kühlsystem, dem Kältemittel und den Einbauten. Schrank und Tür bestehen aus Aluminium- oder Stahlblech, das teilweise vorlackiert ist. Das Metall wird in der Regel als Coil eingekauft, das entweder direkt dem Fertigungsprozess zugeführt oder auf Maß geschnitten und blechweise zugeführt wird. Der Innenschrank ist wie der Außenschrank aus Blech oder aus Kunststoff. Die Isolierung, die den Spalt zwischen Innen- und Außenschrank ausfüllt, besteht aus Fiberglas oder Polyfoam. Die Komponenten des Kühlsystems (Kompressor, Kondensator, Rohrschlangen, Kühlrippen) bestehen aus Aluminium, Kupfer oder einer Legierung. Aufgrund der Duktilität dieses Metalls besteht das Rohr normalerweise aus Kupfer – seiner Fähigkeit, sich zu biegen, ohne zu brechen. Freon ist nach wie vor das am häufigsten verwendete Kältemittel, und fast alle großen Innenausstattungen (Tür- und Schrankauskleidungen) bestehen aus vakuumgeformtem Kunststoff; kleinere Vorrichtungen (Butterfächer, Eierschalen, Salatschüsseln) werden als kleine Plastikzuschnitte oder in vorgeformten Stücken gekauft.

Design

Der moderne Kühlschrank basiert auf zwei grundlegenden physikalischen Gesetzen:Erstens, dass Wärme von wärmeren Materialien zu kühleren Materialien fließt und niemals umgekehrt; zweitens, dass eine Verringerung des Drucks eines Gases auch seine Temperatur verringert. Obwohl seit der Einführung seines Modells durch Carre Ende des 19. Jahrhunderts Verbesserungen vorgenommen wurden, sind diese Grundprinzipien auch heute noch in Kühlschränken sichtbar.

Ein Kühlschrank entzieht der Luft in seinen Innenräumen die Wärme und leitet diese Wärme an die Außenluft ab. Beginnend im Verdampfer wird das Freon erhitzt und beginnt, der Luft im Kühlschrank Wärme zu entziehen. Nachdem es diese Wärme aufgenommen hat, wird das Freon dann vom Kompressor zum Kondensator geleitet. In diesem Satz Kupferspulen (normalerweise an der Rückseite oder am Boden des Kühlschranks montiert) kehrt das Freon in einen flüssigen Zustand zurück und gibt dabei seine Wärme an die Außenluft ab. Nach dem Abkühlen kehrt das Freon zum Verdampfer zurück, wo der Kreislauf von neuem beginnt.

Ein Kühlschrank entzieht der Luft in seinen Innenräumen die Wärme und leitet diese Wärme an die Außenluft ab. Beginnend im Verdampfer wird das Freon erhitzt und beginnt, der Luft im Kühlschrank Wärme zu entziehen. Nachdem es diese Wärme aufgenommen hat, wird das Freon dann vom Kompressor zum Kondensator geleitet. In diesem Satz Kupferspulen (normalerweise an der Rückseite oder am Boden des Kühlschranks montiert) kehrt das Freon in einen flüssigen Zustand zurück und gibt dabei seine Wärme an die Außenluft ab. Nach dem Abkühlen kehrt das Freon zum Verdampfer zurück, wo der Kreislauf von neuem beginnt.

Kühlschränke entziehen der Luft in ihren Innenräumen die Wärme und geben diese Wärme an die Außenluft ab. Das Kühlmittel (Freon) führt diese Übertragung durch, während es einen Kreislauf durchläuft und sich vom Verdampfer zum Kondensator bewegt. Beginnend im Verdampfer, der sich in einem isolierten Schrank befindet, wird das Freon erhitzt. Da es zum Kochen gebracht wurde, entzieht das Freon der Luft im Kühlschrank Wärme. Nachdem es diese Wärme absorbiert hat, wird das Freon dann zum Kondensator geleitet. In diesem Satz Kupferspulen (normalerweise an der Rückseite oder am Boden des Kühlschranks montiert) kondensiert das Freon – kehrt in einen flüssigen Zustand zurück – und gibt dabei seine Wärme an die Außenluft ab. Nach dem Abkühlen kehrt das Freon zum Verdampfer zurück, wo es erneut erhitzt wird und beginnt, Wärme von den im Kühlschrank gelagerten Lebensmitteln aufzunehmen. Um ihre Oberfläche zu vergrößern (und damit die Wärmeübertragung zu erleichtern), sind der Verdampfer und der Verflüssiger manchmal mit Metallrippen ausgestattet.

Zum Auftauen wird eine Spule um das Gefriergerät gewickelt. Wenn der Timer die Abtauung erreicht, wird das Kühlmittel durch diese heiße Spule geleitet, um die Temperatur zu erhöhen und das Eis zu schmelzen. Die Spule wird im Allgemeinen von Eisbereitern entfernt positioniert, um zu verhindern, dass die Eiswürfel zusammenschmelzen und zusammenfrieren.

Der Herstellungsprozess

Prozess

Außenschrank und Tür

- 1 Blechteile werden entweder verschweißt oder verklammert. Das Clinchen ist ein Verfahren, das dem Heften sehr ähnlich ist, da die beiden Teile unter Druck zusammengequetscht werden, obwohl keine zusätzlichen Teile wie Heftklammern hinzugefügt werden. Soll der Schrankteil sichtbar sein, wird er verschweißt und abgeschliffen, so dass er einstückig erscheint. Inwieweit der Schweißprozess automatisiert wird, hängt vom Unternehmen und der Anzahl der produzierten Kühlschränke ab.

- 2 Wenn das Blech nicht in vorbeschichteter Form gekauft wurde, ist es jetzt lackiert. Einige Hersteller verwenden Spritzgeräte, um eine gleichmäßige Schicht Farbe aufzutragen auf dem Metall. Andere tauchen die Teile vor dem Erhitzen in eine Lack-/Lösungsmittelmischung, um die Farbe auf der Oberfläche einzubrennen.

Innenschrank

- 3 Das Innengehäuse besteht manchmal aus Blech, das der Außenschale sehr ähnlich ist. Alle Nähte sind abgedichtet, um die Isolierung und das Aussehen zu verbessern. Einige Hersteller und einige Modelle verwenden Kunststoff für die Innenauskleidung; So besteht beispielsweise die Innentür heute fast ausschließlich aus Kunststoff. Die Kunststoffauskleidungen werden vakuumgeformt. Dabei wird ein dicker Kunststoff, der etwas größer als das fertige Teil ist, an den Außenkanten geklemmt und anschließend erhitzt. Anschließend wird der heiße Kunststoff durch Vakuum in eine Form gezogen und abgekühlt. Nach dem Beschneiden ist das resultierende Teil bereit für die Montage.

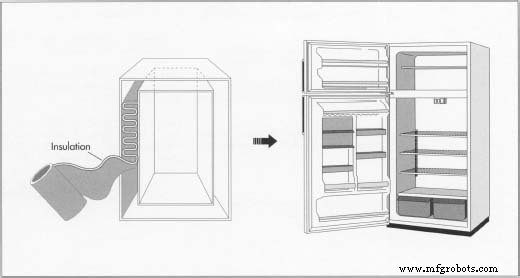

- 4 Der Innenschrank wird in den Außenschrank eingesetzt, und die beiden werden vor dem Einsetzen der Leuchten zusammengeschnappt. Einige Rohre und Drähte werden durch den Spalt zwischen den beiden geführt, bevor er mit Isolierung gefüllt wird. Eine Dosiervorrichtung (manchmal robotergesteuert, manchmal eine handbetriebene lange „Pistole“) fügt Schaum zwischen die Wände ein. Beim Erhitzen in einem Ofen dehnt sich dieser Schaum aus, um dem Schrank Steifigkeit und Isolierung zu verleihen. Ein ähnliches Verfahren wird für die Türen verwendet.

Kühlsystem

- 5 Die Kühlkomponenten werden mit Schrauben und Clips am Schrank befestigt. Die Rohre werden zusammengelötet und die Verbindungsstellen mit einer Schutzschicht besprüht. Die Reihenfolge dieser Montage variiert je nach Hersteller und Modell. Das Kupferrohr, aus dem die Spulen (Verflüssiger und Verdampfer) separat geschnitten, gebogen und gelötet wurden, wird dann als Einheit am Kühlschrank befestigt.

- 6 Die Abdichtung der Kühlschranktür erfolgt durch magnetbeladene Dichtungen, die mit Schrauben an den Türen befestigt werden. Griffe und Scharniere werden ebenfalls an der Tür angeschraubt, bevor deren Scharniere an den Schrank geschraubt werden. Für den ordnungsgemäßen Betrieb der Tür sind einige Einstellungen zulässig.

Zubehör testen und hinzufügen

- 7 Die meisten Hersteller mischen von nun an Tests mit der Fertigung. Das Gerät wird mit Stickstoff (einem sicheren Gas, das etwa 79 Prozent der Luft ausmacht) auf Dichtheit geprüft; bei Bestehen wird es mit Kältemittel befüllt und weiteren Tests unterzogen. Als nächstes wird das Zubehör (Regale, Crisps, Eiswürfelbehälter usw.) hinzugefügt und für den Versand mit Klebeband befestigt. Das Gerät erhält einen letzten Look und wird dann für den Versand verpackt.

Qualitätskontrolle

Wie oben erwähnt, werden alle Unterbaugruppen von Rohrleitungen, die Kältemittel enthalten, mit Stickstoff druckgeprüft, wodurch alle Fehler in den Rohrleitungen und in den Lötverbindungen, die sie verbinden, aufgedeckt werden. Die gesamte Einheit wird außerdem vor dem Aufladen mit Freon auf Dichtheit geprüft. Nach dem Aufladen wird das Gerät als Ganzes getestet, um sicherzustellen, dass es die Auslegungstemperaturen einschließlich der während des Abtauzyklus erforderlichen erreichen kann. Das Gerät wird mit Sensoren im Inneren betrieben, die die Temperaturänderungen über die Zeit ermitteln. Manchmal werden auch die Kältemitteldrücke gemessen. Das Gerät wird dann einem abschließenden Schnüffeltest durch eine Maschine unterzogen, die Kältemittel erkennt, um sicherzustellen, dass sich während des Tests keine Lecks entwickelt haben.

Nach Produkten/Abfall

Aussortierte Metallteile werden an Metallrecyclingunternehmen verkauft. Kunststoffteile werden in kleine Stücke zermahlen und entweder als Rohstoff wiederverwendet oder zur Wiederverwendung an den Lieferanten zurückgegeben. Wird ein Gerät nach dem Befüllen verworfen, wird das Kältemittel durch spezielle Geräte abgelassen und wiederverwendet.

Umweltbedenken

Mitte der 1970er Jahre begannen Wissenschaftler zu verstehen, dass Gase aus der Gruppe der Fluorchlorkohlenwasserstoffe (FCKW), zu denen Freon gehört, in die Stratosphäre (die obere Schicht der Atmosphäre) aufsteigen und sich allmählich zersetzen.  Der Raum zwischen den Innen- und Außenschränken ist mit Schaumisolierung, meist Styropor, gefüllt, die manuell oder manuell eingesetzt werden kann automatisch von einem Roboter. Beim Erhitzen in einem Ofen dehnt sich dieser Schaum aus, um dem Schrank Steifigkeit und Isolierung zu verleihen.

Der Raum zwischen den Innen- und Außenschränken ist mit Schaumisolierung, meist Styropor, gefüllt, die manuell oder manuell eingesetzt werden kann automatisch von einem Roboter. Beim Erhitzen in einem Ofen dehnt sich dieser Schaum aus, um dem Schrank Steifigkeit und Isolierung zu verleihen.

Da bei dieser Isolierung FCKW freigesetzt wird, die zur Zerstörung der Ozonschicht beitragen, suchen Forscher nach Ersatzstoffen. Das Polystyrol kann durch die gleiche Vakuumisolierung wie bei Thermosflaschen ersetzt werden, da die Vakuumisolierung platz- und energieeffizienter ist. dabei Chloratome freisetzen. Das Problem dabei ist, dass jedes Chloratom Zehntausende von Ozonmolekülen zerstören kann, wobei Ozon die dreiatomige Form von Sauerstoff ist, die eine Schutzschicht in der Stratosphäre bildet und viel ultraviolette Sonnenstrahlung absorbiert, die das Leben der Tiere schädigen würde, wenn sie die Erdoberfläche erreichen würde . Als die Forscher erkannten, dass die FCKW-Emissionen das Loch in der Ozonschicht über dem antarktischen Kontinent verschlimmern, wuchs der öffentliche Druck, die Emissionen zu begrenzen. 1987 unterzeichneten Vertreter von Nationen rund um den Globus ein Abkommen, das Montrealer Protokoll über Stoffe, die die Ozonschicht abbauen, in dem sie sich darauf geeinigt haben, die Produktion der Chemikalien, von denen bekannt ist, dass sie die Ozonschicht abbauen, einschließlich Freon, schrittweise einzustellen. Leider sind auch Fluorchlorkohlenwasserstoffe im Polystyrolschaum enthalten, den einige Hersteller als Isolator zwischen dem Außengehäuse und der Innenverkleidung ihrer Kühlschränke verwenden. Die Bemühungen, die FCKW-Emissionen von Kühlschränken zu reduzieren, werden derzeit an zwei Fronten fortgesetzt, da die Hersteller versuchen, Alternativen sowohl zum Kühlmittel Freon als auch zum Isolator Polystyrol zu finden.

Die Zukunft

In Bezug auf Freon wurden mehrere Zwischenschritte unternommen, um die FCKW-Emissionen zu minimieren, während die Forscher versuchen, sichere Kühlmittelalternativen zu identifizieren. Kühlschrankdesigns wurden verbessert, um die benötigte Menge an Freon zu reduzieren; Lecksuchsysteme wurden installiert; die Wartung wurde auf geschultes, autorisiertes Personal beschränkt; und Kältemittel wird nach Möglichkeit zurückgewonnen und recycelt. Darüber hinaus wird nach einem langfristigen Ersatz für Freon gesucht. Am vielversprechendsten ist bisher HFCKW-22, das zwar immer noch ein Fluorchlorkohlenwasserstoff ist, aber ein zusätzliches Wasserstoffatom enthält, das die Ozonabbaukapazität des Moleküls um 95 Prozent verringert. Während seine Kosten (drei- bis fünfmal höher als die von Freon) problematisch sind, wird HCFC-22 derzeit getestet, um seine Toxizität zu bestimmen.

Die FCKW-haltige Isolierung kann durch die gleiche Vakuumisolierung ersetzt werden, die in Thermosflaschen verwendet wird. Untersuchungen haben ergeben, dass die Vakuumisolierung sowohl platz- als auch energieeffizienter ist, sodass es derzeit den Anschein hat, dass Isolierungsalternativen weit vor dem Ersatz von Freonen praktikabel werden.

Herstellungsprozess