Sensor überwacht die Ölqualität von Stromerzeugungsanlagen

Auf dem Markt für mobile und fest installierte Anlagen besteht ein dringender Bedarf, Feldeinheiten in die Lage zu versetzen, die Ölqualität nach Bedarf zu bestimmen und ergänzende Ölzustandsinformationen bereitzustellen, die traditionell aus Ölanalyselabors stammen.

Die derzeitige Testmethodik in externen Labors ist aufgrund der logistischen Herausforderungen beim Versand von Mustern und der Zeitverzögerung bei der Rücksendung von Informationen an das Personal, um schnelle und fundierte Entscheidungen treffen zu können, nicht optimal und kostspielig.

Die Bestimmung der Ölqualität in Echtzeit mit eingebetteten und tragbaren Ölbewertungsgeräten, die von Mechanikern bedient werden, bietet die betriebliche Flexibilität und die schnelle Möglichkeit, die Ölqualität zu überprüfen, die der Schlüssel zur Einrichtung eines Programms zur Bereitstellung von zustandsbasierten Überwachungsprodukten in Echtzeit für die Versorgung aller sind Vermögenswerte.

Die Messung der Ölviskosität ist eine schnelle Methode zur Bestimmung des Ölzustands und gilt als wichtiger Parameter bei der Bewertung der Anlagenbereitschaft.

Der SenGenuity ViSmart-Viskositätssensor, der die IR-Spektroskopie und andere Schüttgutsensoren ergänzen kann, kann sofortige Online-Viskositäts- und Temperaturdaten liefern, hat keine beweglichen Teile mit einem extrem großen Betriebsbereich und bietet universelle Plug-and-Play-Konnektivität für die Integration mit und in andere Handheld-Produkte.

Die Sensoren sind seit fast einem Jahrzehnt auf dem Markt und werden derzeit in Märkten installiert, die von der Ölzustandsüberwachung in der Werkzeugmaschinen- und Drehmaschinenindustrie bis hin zur Prozesskontrolle in Beschichtungsanwendungen reichen. In diesen rigorosen Umgebungen wurden ROI-Vorteile realisiert und werden jetzt für mobile und feste Anlagen bewertet, bei denen die Überwachung des Ölzustands von größter Bedeutung ist.

Die Schallwellensensoren (AW) von SenGenuity bieten eine Reihe von Vorteilen gegenüber herkömmlichen mechanischen und elektromechanischen Viskosimetern, da es sich um kleine Festkörpergeräte handelt, die vollständig in das Öl eingetaucht werden können und einen sofortigen Viskositätsdatenstrom für eingebettete OEM- oder Endbenutzer-Spotchecks liefern Anwendungen.

Die Sensoren sind unempfindlich gegenüber Stößen, Vibrationen oder Strömungsbedingungen und können daher unter rauen Betriebsbedingungen eingesetzt werden, um Viskositäten von Null bis 500 cP mit einem Temperaturbereich von minus 15 Grad bis 125 Grad Celsius mit hoher Genauigkeit zu messen. Gleichzeitig werden die Sensormessungen nicht durch Partikel im Öl beeinflusst.

Herkömmliche mechanische und elektromechanische Viskosimeter, die hauptsächlich für Labormessungen konzipiert sind, lassen sich nur schwer in die Steuerungs- und Überwachungsumgebung integrieren. Infolgedessen verlassen sich viele Unternehmen auf Entscheidungen, die auf intermittierenden „Schnappschuss“-Daten basieren, die aus regelmäßigen Probennahmen gewonnen werden, bei denen herkömmliche Instrumente durch Temperatur, Scherrate und andere Variablen beeinflusst werden können.

Da Verunreinigungen im Öl (Wasser, Lösungsmittel und Kraftstoff) bekanntermaßen die Viskosität abbauen und die internen Komponenten von Dieselanlagen beschädigen, seien es Lastkraftwagen oder Baumaschinen, Militärfahrzeuge oder Stromerzeugungsanlagen, ist es wichtig, sich nicht nur darauf zu verlassen Snapshot-Daten.

Es hat sich gezeigt, dass eine hohe Wasserverschmutzung in Dieselkraftstoff der Grund für Korrosion und Lochfraß ist, was zu einer erhöhten Anzahl von Metallverschleißpartikeln führt. Das Vorhandensein von Reinigungslösungsrückständen und Kraftstoffverunreinigungen hat dazu geführt, dass die Dichtungen angeschwollen sind und nicht ideale Motorbetriebssituationen entstehen.

Die Kenntnis der Viskosität in Echtzeit bietet einen erheblichen Vorteil bei der Messung der Ölalterung, des Eindringens von Verunreinigungen während des kommerziellen Betriebs und der Verhinderung eines beginnenden mechanischen Versagens aufgrund eines Verlusts der Ölschmiereigenschaften.

Diese Fallstudie zeigt zusammen mit Kundendaten den SenGenuity ViSmart Viskositäts-Gewindebolzensensor (Abbildung 2), der auf die eingebettete Integration in feste und mobile Dieselanlagen ausgerichtet ist.

Produkttechnologie

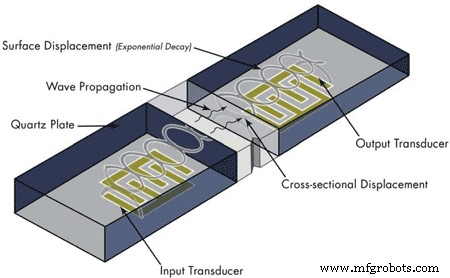

SenGenuity hat eine einzigartige Methode entwickelt, um einen Viskositätssensor mit einem breiten Dynamikbereich (Luft bis mehrere Tausend cP) in einem einzigen Sensor anzubieten (Abbildung 1).

Abbildung 1. Der SenGenuity-Sensor verwendet einen akustischen Wellenleiter mit elektrischen Wandlern auf einer Oberfläche und in Kontakt mit der Flüssigkeit auf der anderen Oberfläche.

Das ViSmart ist ein kommerziell erhältliches, robustes, zuverlässiges und kostengünstiges Oberflächenwellen-Festkörperviskosimeter zur Integration in Inline-Echtzeitüberwachungs- und Prozesssteuerungssysteme für skalierbare Anwendungen (Abbildung 2).

Abbildung 2. SenGenuity Solid-State-Schraubenviskositätssensor mit geringer Scherung

Der Sensor hat keine beweglichen Teile (außer der atomaren Schwingung der Oberfläche) und ist aufgrund der hohen Frequenz der Schwingung, mehrere Millionen Schwingungen pro Sekunde, unabhängig von den Strömungsverhältnissen der Flüssigkeit und immun gegen Schwingungseinflüsse der Umgebung. Es wird eine Hochtemperaturelektronik verwendet, die einen sehr weiten Betriebstemperaturbereich für den Sensor ermöglicht.

Die Bedeutung dieser akustischen Sensoren liegt in dem deutlich unterschiedlichen Messprinzip. Während eine Klasse mechanischer Geräte die kinematische (Strömungs-)Viskosität misst und die andere Klasse die intrinsische (Reibungs-)Viskosität misst, messen die Schallwellensensoren (AW) die akustische Impedanz (ωρη)1/2, wobei ω die Radiantfrequenz (2πF) ist. , ρ ist die Dichte und η ist die intrinsische Viskosität.

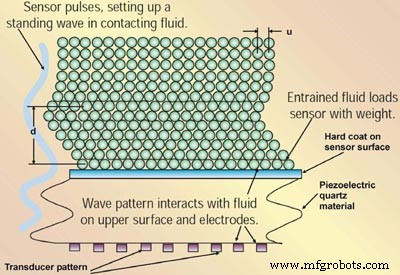

Die Viskositätsmessung wird durchgeführt, indem der Quarzkristallwellen-Resonator in Kontakt mit Flüssigkeit gebracht wird. Die Viskosität der Flüssigkeit bestimmt die Dicke der Flüssigkeit, die hydrodynamisch an die Oberfläche des Sensors gekoppelt ist.

Die Sensoroberfläche befindet sich in gleichförmiger Bewegung bei der Frequenz =2πF mit der Amplitude U. Die Frequenz ist konstruktionsbedingt bekannt und die Amplitude wird durch den Leistungspegel des an den Sensor angelegten elektrischen Signals bestimmt. Wenn die Scherwelle bis zu einer Tiefe in die angrenzende Flüssigkeit eindringt, d, bestimmt durch die Frequenz, Viskosität und Dichte der Flüssigkeit als d=(2η/ωρ)1/2, wie in Abbildung 3 dargestellt.

Abbildung 3. Diese Abbildung zeigt einen Querschnitt des Sensors mit Wandlern auf der Unterseite und Flüssigkeitsmolekülen (Goldkugeln) auf der Oberseite.

Die akustische Viskosität wird anhand der Verlustleistung des Quarzresonators in die Flüssigkeit berechnet. Die Maßeinheit ist die akustische Viskosität (AV) und ist gleich ρη, (g/cm3 • cP) (Dichte mal dynamische Viskosität).

Der Schallwellenresonator unterstützt eine stehende Welle durch seine Dicke. Das Wellenmuster interagiert mit Elektroden auf der unteren Oberfläche (hermetisch von der Flüssigkeit abgedichtet) und interagiert mit der Flüssigkeit auf der oberen Oberfläche.

Der Großteil der Flüssigkeit wird durch das akustische Signal nicht beeinflusst und eine dünne Schicht (in der Größenordnung von Mikrometern oder Mikrozoll) wird von der vibrierenden Oberfläche bewegt. Ebenfalls vorhanden ist eine proprietäre Hartbeschichtung, die kratzfest und abriebfest ist, wodurch der Sensor in extremen Umgebungen betrieben werden kann und der ViSmart-Sensor ein geeigneter Kandidat für ölzustands- und kraftstoffqualitätsbasierte Überwachungsanwendungen in mobilen und stationären Anwendungen ist Vermögensmärkte.

Kundenanwendung und -daten

Ein Kunde in einem Drittweltland der Telekommunikations- und Datenunternehmensbranche verfügt über strategische und kritische Stromerzeugungsanlagen an weit entfernten Standorten. Die Herausforderungen der Logistik sind so groß, dass sie am liebsten keine häufigen Besuche vor Ort durchführen müssten. Aufgrund der Abgelegenheit der Standorte sind sie nicht Teil des Strom- oder Telekommunikationsnetzes und daher anfällig für Wetterschäden, Gerätefehlfunktionen, Vandalismus und Vermögensdiebstahl.

In Zusammenarbeit mit Anbietern von Remote-Standortüberwachungslösungen können die ViSmart-Sensoren als Teil eines Gesamtlösungspakets eine sichere und zuverlässige Überwachung der Öl- und Kraftstoffqualität in den Stromaggregaten dieser Telekommunikations- und Datenunternehmensinfrastrukturen bieten.

Das Ziel des Kunden war zweifach. Zunächst wollten sie feststellen, ob die Ölqualität im Laufe der Zeit innerhalb der nominellen Betriebsleistungsparameter liegt und ob die Ölwechselintervalle verbessert werden könnten (derzeit wird das Öl alle 150 bis 200 Stunden gewechselt).

Der Viskositätsmesswert wurde als der wichtigste Indikatorparameter identifiziert (es ist wichtig zu beachten, dass der ViSmart-Sensor auch die Temperatur misst). Ein sekundäres Ziel war es, sicherzustellen, dass der Sensor ein Ereignis erkennt, bei dem ein nicht spezifiziertes Öl in das Stromaggregat eingeführt wurde.

Zweitens musste der Kunde feststellen, ob die Kraftstoffleitung verschmutzt war, sei es durch Wasser oder Kerosin. Auch hier wurde die Viskositätsmessung als wichtiger Indikatorparameter identifiziert.

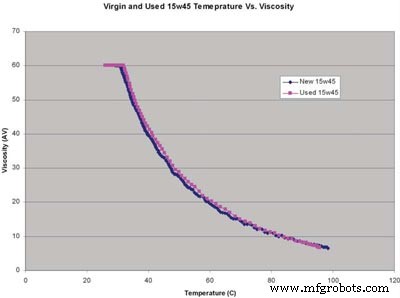

Testbedingungen wurden eingerichtet und tatsächliche Ölproben wurden von einem Stromaggregat erhalten, das kontinuierliche elektrische Leistung (bei variabler Last) anstelle von handelsüblichem Strom lieferte (Ausgangsleistung von 22 kVA, 18 kW bei 220 V/60 Hz). In Abbildung 4 ist die Beziehung zwischen der Viskosität von neuem und gebrauchtem 15W40-Öl in Abhängigkeit von der Temperatur dargestellt. Das Altöl hat eine Laufzeit von 150 Stunden; Es ist deutlich zu beobachten, dass sich die Viskosität im Nennwert verschiebt und kein Ölwechsel erforderlich ist.

Abbildung 4. Viskositäts-Temperatur-Daten für neue und gebrauchte 15W40

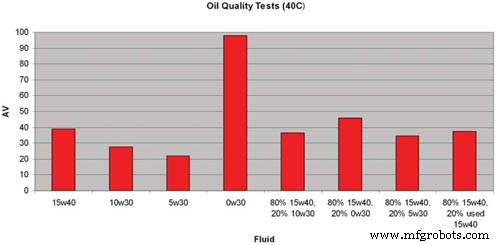

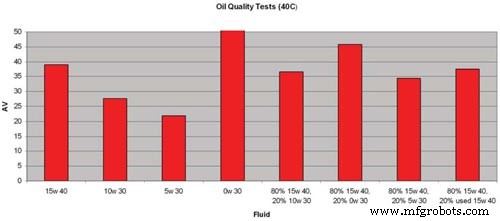

Im Rahmen des gleichen Aufbaus wurden verschiedene Ölsorten auf Viskositätswerte überprüft, um die Unterscheidungsfähigkeit des ViSmart-Sensors zwischen Ölsorten zu bestätigen. Darüber hinaus wurden die verschiedenen Ölsorten in die 15W40 spezifizierten Stromaggregate eingeführt, um festzustellen, ob der Sensor den Kunden über ein Ereignis benachrichtigen kann, wenn falsches Öl vorhanden ist. Die Daten sind in Abbildung 5 dargestellt, aufgenommen bei einer Temperatur von 40 °C und zeigen deutlich den Unterschied im Zustand des Öls.

Abbildung 5a. Unterschiedliche Viskositätswerte für verschiedene Ölzustandszustände bei 40 Grad Celsius

Abbildung 5b. Unterschiedliche Viskositätswerte für verschiedene Ölzustandszustände bei 40 Grad Celsius (im Detail)

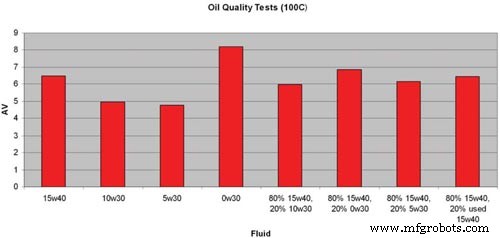

Viskositätsdaten wurden auch bei 100 °C erfasst; und wiederum wird die Differenzierung in den verschiedenen Ölzustandszuständen beobachtet (siehe Abbildung 6). Mit Viskositätsdaten, die bei mehreren Temperaturen erfasst wurden, ist es möglich, den Zustand des Öls zu bestimmen und zu überprüfen, ob es innerhalb seiner Betriebsparameter liegt.

Abbildung 6. Unterschiedliche Viskositätswerte für verschiedene Ölzustandszustände bei 100 Grad Celsius

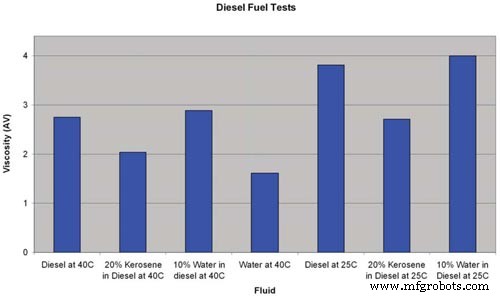

Als Teil des gleichen Aufbaus in der Stromerzeugungsanlage wurde die Viskosität von Dieselkraftstoff in Kombination mit der Verunreinigung des Kraftstoffs bei verschiedenen Temperaturen gemessen. Die Kontamination bestand aus Wasser und Kerosin, und alle Bedingungen wurden bei 25 Grad und 40 Grad Celsius gemessen. Wie die Daten in Abbildung 7 deutlich zeigen, ist der ViSmart in der Lage, die Kraftstoffviskosität zu überwachen und sicherzustellen, dass sie innerhalb der Leistungsparameter liegt.

Abbildung 7. Unterschiedliche Viskositätswerte für verschiedene Kraftstoffqualitätszustände bei 25 und 40 Grad Celsius

Alle oben genannten Daten zeigen, dass mit einfacher Logik, die an der Fernüberwachungsstation verwendet wird, zusammen mit Warn- und Alarmbedingungen die Viskosität und Temperatur von Öl und Kraftstoff erfasst werden können, um die richtigen Bedingungen zu überwachen, die für den zuverlässigen Betrieb der Stromerzeugungsanlage ohne Ausfallzeiten erforderlich sind .

Vorteile

Der ViSmart-Viskositätssensor kann problemlos im Feldeinsatz eingesetzt oder direkt an der Ausrüstung zur kontinuierlichen Überwachung der Viskosität installiert werden, damit das Mechanikerpersonal das Öl oder den Kraftstoff in wenigen Minuten testen kann.

Es würde den Testaufwand für die Laborölanalyse durch die Bereitstellung von Echtzeit-Viskositätsdaten ergänzen und eine Rationalisierung der Logistikkosten ermöglichen. Da für den robusten vibrations- und stoßfesten Sensor keine Kalibrierung erforderlich ist, sind die Wartungskosten nach der Installation in einer rauen Industrieumgebung extrem niedrig.

Die Sensoren werden derzeit in 24/7-Anwendungen im gewerblichen Bereich eingesetzt, mit Echtzeit-Datentransfer zur Entscheidungsfindung. Der Echtzeit-Inline-Gewindebolzensensor kann vollständig in Öl und/oder Kraftstoff eingetaucht und einfach zur Stichprobenkontrolle oder zur kontinuierlichen Überwachung verwendet werden.

Die Bereitstellung von Echtzeit-Viskositätsdaten und die kontinuierliche Verwendung des Sensors würden dem Personal die notwendigen Informationen liefern, um kritische Entscheidungen in tatsächlichen Feldanwendungen zu treffen, was zu einer Verlängerung der Maschinenlebensdauer und Wartungsplänen führt und gleichzeitig den anderen Datenstrom der Ölqualitätsparameter aus den Labors ergänzt.

Gerätewartung und Reparatur

- Stromausfallsensor

- Helium-Luftqualitätssensor

- So vermeiden Sie kostspielige Ausfallzeiten durch Stromausfälle in petrochemischen Anlagen

- Die Rolle des Überspannungsschutzes für die Gerätezuverlässigkeit

- Online-Analyse der Flüssigkeitseigenschaften reduziert die Nachfrage nach Öl

- Wireless-Netzwerk überwacht Geräte in PPL-Kraftwerken

- Sind alle Ausrüstungsfaktoren wirklich gleich?

- Wartung Ihrer Hochdruckreiniger

- Flimmern und Stromqualität

- Die Bedeutung der Ölanalyse in Ihrer Ausrüstung