Auswahl der richtigen Technik für die Fehleranalyse

Aus früheren Fehlern zu lernen ist der beste Weg, um zukünftige Geräteausfälle zu verstehen und zu verhindern. In der Praxis fällt dieser Lernprozess unter das Dach der Fehleranalyse.

Heutzutage stehen Ihnen zahlreiche Verfahren zur Fehleranalyse zur Verfügung. Sie alle haben spezifische Vorteile, Herausforderungen und Anwendungsfälle. Sehen wir uns an, was verfügbar ist, welche Schritte Sie unternehmen müssen und welche Techniken für Ihre Situation die richtigen sind.

Was ist eine Fehleranalyse?

Die Fehleranalyse ist der Prozess des Sammelns und Analysierens von Fehlerdaten, um in der Regel die Ursache einer Fehlfunktion/eines Ausfalls einer Anlage zu identifizieren. Diese Informationen können verwendet werden, um das Maschinen-/Komponentendesign zu verbessern, Wartungspläne anzupassen und Wartungsprozesse zu verbessern. Letztendlich besteht das Ziel darin, die Zuverlässigkeit der Vermögenswerte zu verbessern.

Der Fehleranalyseprozess wird im Allgemeinen durchgeführt, nachdem bereits ein Fehler aufgetreten ist. Es ist ein integraler Bestandteil des RCA-Prozesses (Root Cause Analysis). Aber auch verschiedene Faktoren, die zu einem möglichen Ausfall führen können, lassen sich damit ermitteln – so können wir die richtigen Präventionsmethoden auswählen und anwenden.

Je nach Zweck kann die Fehleranalyse von Anlagen- und Wartungsingenieuren, Zuverlässigkeitsingenieuren oder Fehleranalyseingenieuren durchgeführt werden.

Wartungsingenieure führen eine primäre Fehleranalyse basierend auf ihrem Wissen über den Anlagenbetrieb durch. Wenn das interne Team nicht über das erforderliche Fachwissen verfügt, ist es ratsam, Berater zu engagieren, die Fehleranalysedienste anbieten.

Nicht zuletzt verwenden Zuverlässigkeitsingenieure verschiedene Fehleranalysetechniken, um die Fehlertoleranz zu verbessern und die Robustheit ihres Systems sicherzustellen.

Häufige Anwendungsfälle für die Fehleranalyse

Die häufigsten Gründe für die Durchführung einer Fehleranalyse werden im Folgenden erläutert.

Identifizieren der Hauptfehlerursachen

In vielen Fällen sind Maschinenausfälle oberflächliche Manifestationen tieferer Probleme, die nicht rechtzeitig behoben wurden. Manchmal führt eine Kombination verschiedener Faktoren zu einem unerwarteten Ausfall.

Da Ausfälle so teuer und störend sind, müssen Wartungsteams viel Aufwand betreiben, um sie zu verhindern. Abgesehen von der routinemäßigen Wartung ist die Identifizierung von Fehlerursachen – und deren Beseitigung – der beste Weg, um Ausfälle in Schach zu halten.

Verhindern potenzieller Fehler

Eine Maschine oder Anlage besteht aus vielen miteinander verbundenen und voneinander abhängigen Komponenten. Diese Komponenten haben nicht die gleiche Wahrscheinlichkeit, einen systemweiten Ausfall zu verursachen. Informationen und Daten des Systems können verwendet werden, um die Wahrscheinlichkeiten potenzieller Ausfälle zu analysieren.

Tests und Simulationen können durchgeführt werden, um die schwächsten Glieder zu finden und zu verbessern – sei es durch Designoptimierungen oder durch geänderte Betriebs- und Wartungsempfehlungen.

Verbesserung des Produktdesigns

Wie wir gerade im vorherigen Absatz erwähnt haben, kann eine Fehleranalyse durchgeführt werden, um das Geräte- oder Komponentendesign zu verbessern. Ingenieure können verschiedene Fehleranalysetechniken anwenden, um potenzielle Probleme in ihren Konstruktionen zu identifizieren.

Auf der praktischeren Seite können sie auch zerstörende Prüfungen durchführen, um die Eigenschaften von Komponenten und Materialien zu bewerten, die sie in ihrem Endprodukt verwenden möchten.

Die Erkenntnisse aus diesen Tests und Analysen werden verwendet, um die Produktqualität zu schaffen oder zu verbessern.

Compliance sicherstellen

Vorschriften und Standards, die von Regierungen oder Industriebehörden auferlegt werden, erfordern häufig eine Fehleranalyse. Fehleranalysemethoden werden verwendet, um sicherzustellen, dass das Produkt den erforderlichen Standards entspricht.

Haftungsprüfung

Gerichtliche Verfahren im Zusammenhang mit Fehlern erfordern eine Analyse der Fehlerursache. Gleiches geschieht im Rahmen von konkreten Versicherungsfallregulierungen zur Sicherstellung der Vertragsbedingungen. In solchen Fällen kann eine Fehleranalyse gesetzlich vorgeschrieben sein.

Natürlich kann das Ergebnis der Fehleranalyse auch als Schutz vor Rechtsstreitigkeiten dienen.

Schritte zur Durchführung einer Fehleranalyse

Die Techniken zur Fehleranalyse variieren stark je nach den spezifischen Anwendungsfällen. Davon abgesehen folgen die Schritte zur Durchführung der Fehleranalyse dem gleichen Muster.

Schritt 1:Definiere das Problem

Eine wohldefinierte Problemstellung ist für jede eingehende Analyse unerlässlich. Die Fehleranalyse erfordert von den Ingenieuren, das Problem so klar und prägnant wie möglich zu definieren. Die Problembeschreibung sollte Details enthalten zu:

- der aufgetretene Fehler

- die zu erhebenden Daten

- zu verwendende Fehleranalysetechnik

- die Erwartungen an die Fehleranalyse (Ziele)

Schritt 2:Fehlerdaten sammeln

Alle relevanten Daten müssen erhoben werden. Dies umfasst sowohl quantitative als auch qualitative Daten.

Quantitative Daten beziehen sich auf Betriebsdaten, Wartungsdaten, Alter der Maschine usw. Sie können abgerufen werden:

- aus Wartungsaufzeichnungen

- aus einer CMMS-Datenbank oder einem anderen Tool zur Überwachung des Zustands und der Leistung von Assets

- durch Fehlerbehebung

- durch Durchführung einer Sichtprüfung (als Teil der Fehleruntersuchung)

Qualitative Daten lassen sich nicht ohne weiteres quantifizieren. Solche Daten werden durch Befragung von Maschinenbedienern, Wartungstechnikern, Betriebsleitern usw. erhoben. Alle relevanten Daten zum Ausfall sollten gesammelt werden.

Schritt 3:Erstellen Sie eine Fehlerzeitachse

Grundursachen führen zu einer Kettenreaktion, die die von uns beobachteten Fehler auf der Oberfläche bildet. Die gesammelten Fehlerdaten können Aufschluss über die aufgetretenen Ereignisabläufe geben. Mit genügend Informationen kann das Team, das die Analyse durchführt, eine Fehlerzeitleiste erstellen. Dies dient als visuelle und mentale Hilfestellung für den Analyseprozess.

Hoffentlich wird die Zeitleiste Klarheit über die Ursache-Wirkungs-Beziehung zwischen den Ereignissen schaffen.

Schritt 4:Wählen Sie nützliche Daten aus und verwerfen Sie den Rest

Die im vorherigen Schritt erstellte Zeitleiste wird auch verwendet, um nützliche Daten zu identifizieren. Die in Schritt 2 gesammelten quantitativen und qualitativen Daten werden den Ereignissen in der Zeitleiste zugeordnet. Die Daten, die einen Platz in der Zeitleiste finden, sind für die abschließende Analyse nützlich.

Die restlichen Daten können verworfen werden, da sie für die Ereignisse, die den Fehler verursacht haben, nicht relevant sind. Auf diese Weise verschwenden Fehleranalyseteams keine Zeit und Mühe mit der Analyse irrelevanter Informationen.

Schritt #5:Verwalten Sie die gewählte Fehleranalysetechnik

Der nächste Schritt besteht darin, die gewählte Fehleranalysetechnik durchzuführen (wir werden sie im nächsten Abschnitt besprechen). Die ausgewählte Methode hängt vom spezifischen Anwendungsfall, der Branche und der Erfahrung der Fehleranalyseingenieure ab, die die Analyse durchführen.

Schritt 6:Ergebnisse prüfen, Lösung testen und anwenden

Das Ergebnis der Fehleranalyse wird detailliert untersucht. In den meisten Fällen besteht der Zweck der Fehleranalyse darin, Abhilfemaßnahmen zu implementieren, die zukünftige Fehler verhindern können. Verschiedene vorgeschlagene Lösungen werden getestet und die beste Lösung wird verwendet, um das System/die Maschine zu verbessern.

Gemeinsame Fehleranalysetechniken

Die Fehleranalyse ist keine exakte Wissenschaft. Es ist eine kuriose Erforschung der wahren Ursache von Fehlern und kann als Handwerk betrachtet werden.

Dennoch kann eine Fehleranalyse nicht ohne Struktur durchgeführt werden. Im Laufe der Jahre haben Ingenieure einige Techniken entwickelt, die als Rahmen für die Analyse aller Arten von Fehlern verwendet werden können.

Die gängigsten Techniken zur Fehleranalyse werden im Folgenden erläutert.

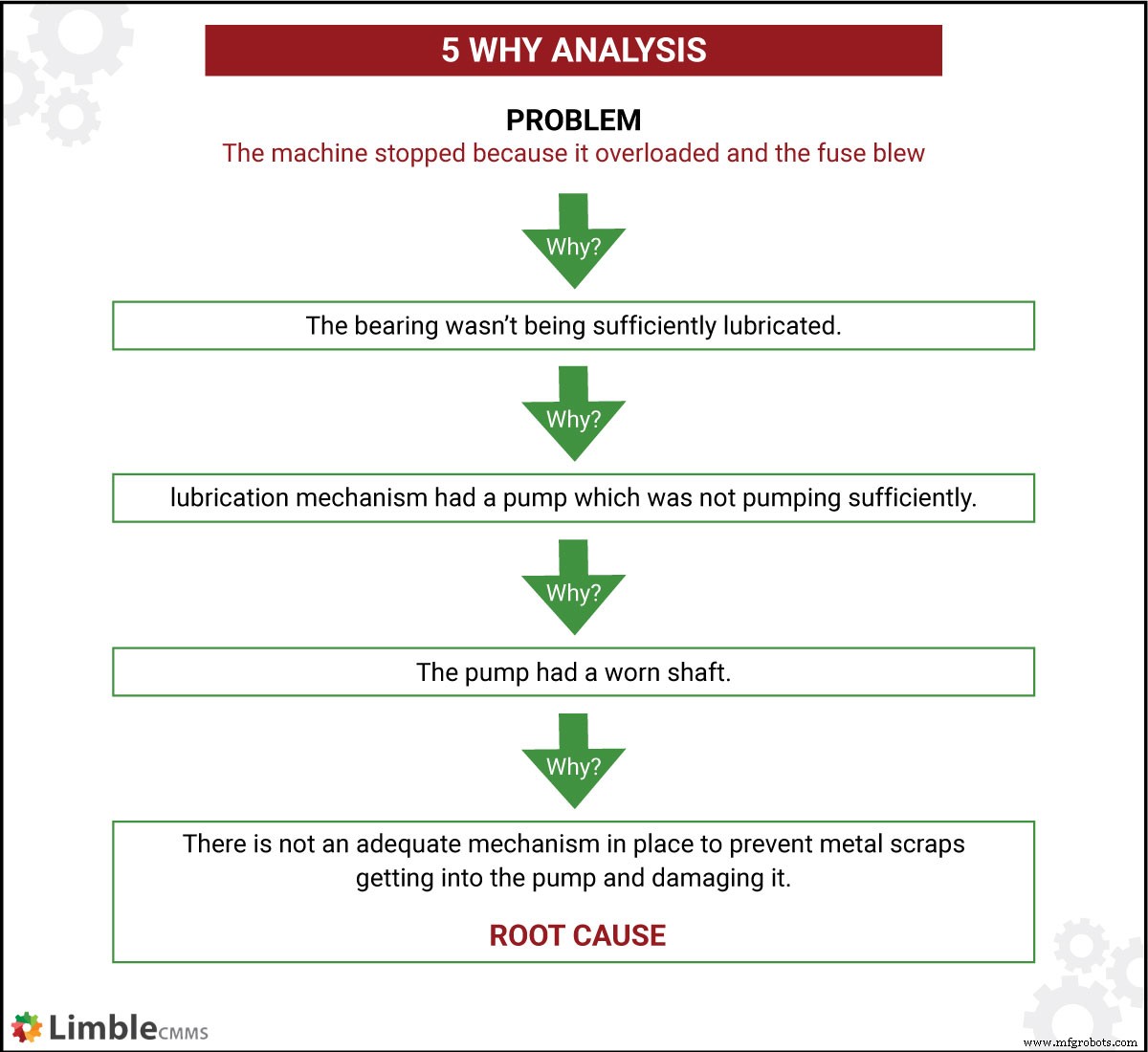

5 Warum

5 Warum stellt eine einfache Methode dar, die verwendet wird, um Ursache-Wirkungs-Beziehungen zwischen Ereignissen zu identifizieren. Es basiert auf der Frage, „warum“ das anfängliche Problem aufgetreten ist. Die erste Antwort bildet dann die Grundlage für die nächste Warum-Frage. Wir fragen dies so lange, bis wir zu etwas Grundlegendem gelangen oder völlig außerhalb unserer Kontrolle liegen.

Empfohlene Lektüre: 5 Warum:Das ultimative Tool zur Ursachenanalyse.

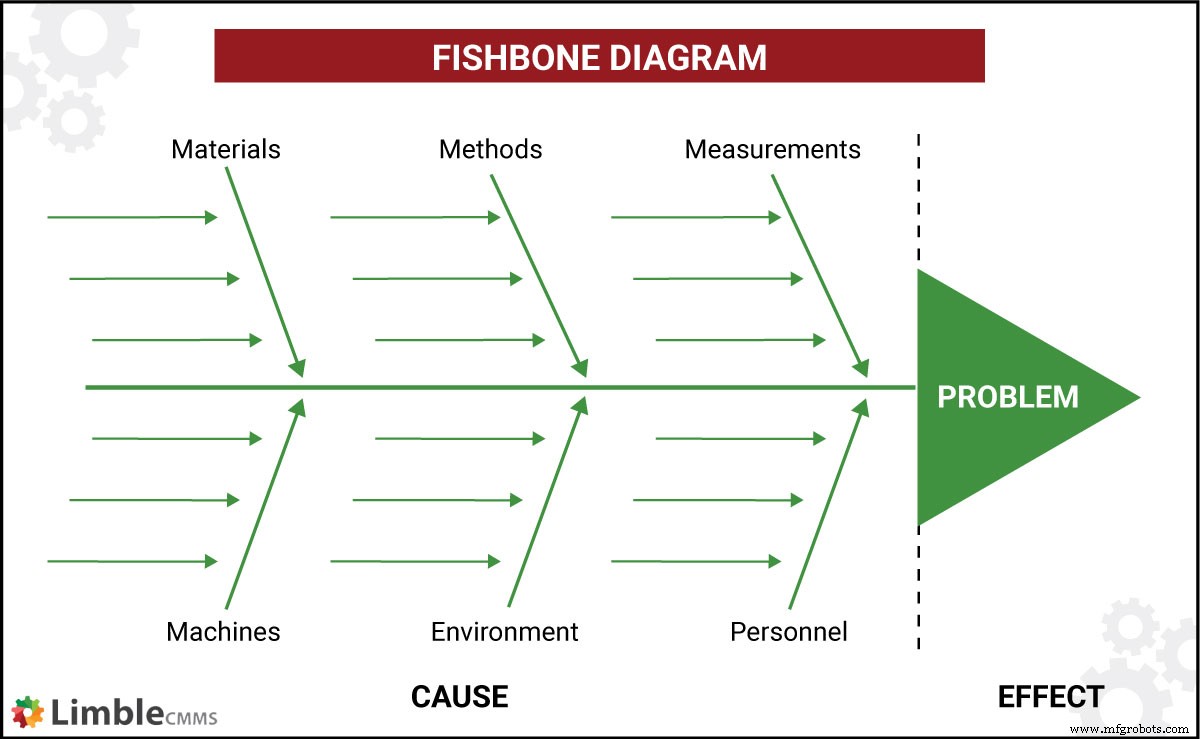

Fischgrätendiagramm/Ishikawa-Diagramm

Fischgrätendiagramm (auch bekannt als Ishikawa-Diagramm) ist eine Fehleranalysetechnik, die in Form einer Fischgräte visualisiert wird. Der Kopf stellt das Problem dar, das wir analysieren, während die Knochen mögliche Ursachen darstellen.

Das gesamte Diagramm basiert auf der Idee, dass mehrere Faktoren zu dem von uns untersuchten Fehler/Ereignis/Effekt führen können. Es wird häufig zur Prozessverbesserung im medizinischen Bereich, in der Luft- und Raumfahrtindustrie und in der IT eingesetzt.

Empfohlene Lektüre: So verwenden Sie das Fishbone-Tool für die Ursachenanalyse.

Fehlermöglichkeits- und Auswirkungsanalyse (FMEA)

FMEA ist eine präventive Fehleranalysetechnik. Es wird verwendet, um potenzielle Ausfälle mit Hilfe von Vergangenheitsdaten und Zukunftsprognosen vorherzusagen. Es befasst sich mit den möglichen Arten des Ausfalls einer Maschine und den Folgen jedes solchen Ausfalls.

Die Fehlermöglichkeits- und Auswirkungsanalyse ist eine präventive Fehleranalysetechnik, bei der jeder Teil eines Systems unter die Kontrolle eines Expertenteams gestellt wird. Es dient als Rahmen für rigorose Brainstorming-Sitzungen.

Die Technik wird häufig in der Zuverlässigkeitstechnik, Sicherheitstechnik und Qualitätskontrolle eingesetzt.

Empfohlene Lektüre: FMEA &FMECA:So führen Sie eine Fehlermöglichkeits- und Einflussanalyse durch.

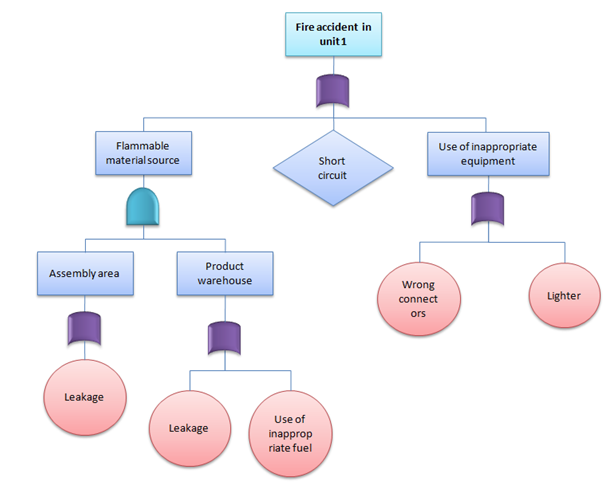

Fehlerbaumanalyse (FTA)

Fehlerbaumanalyse verwendet boolesche logische Beziehungen, um die Grundursache des Fehlers zu identifizieren. Es versucht zu modellieren, wie sich ein Fehler durch ein System ausbreitet. Dies hilft Zuverlässigkeitsingenieuren, gut definierte Systeme mit angemessenen Redundanzen zu erstellen, bei denen Komponentenausfälle nicht immer zu systemweiten Ausfällen führen.

Bildquelle

FTA wird häufig in der Luftfahrtindustrie, Stromerzeugung und Verteidigung eingesetzt.

Empfohlene Lektüre: Was ist eine Fehlerbaumanalyse und wie wird sie durchgeführt?

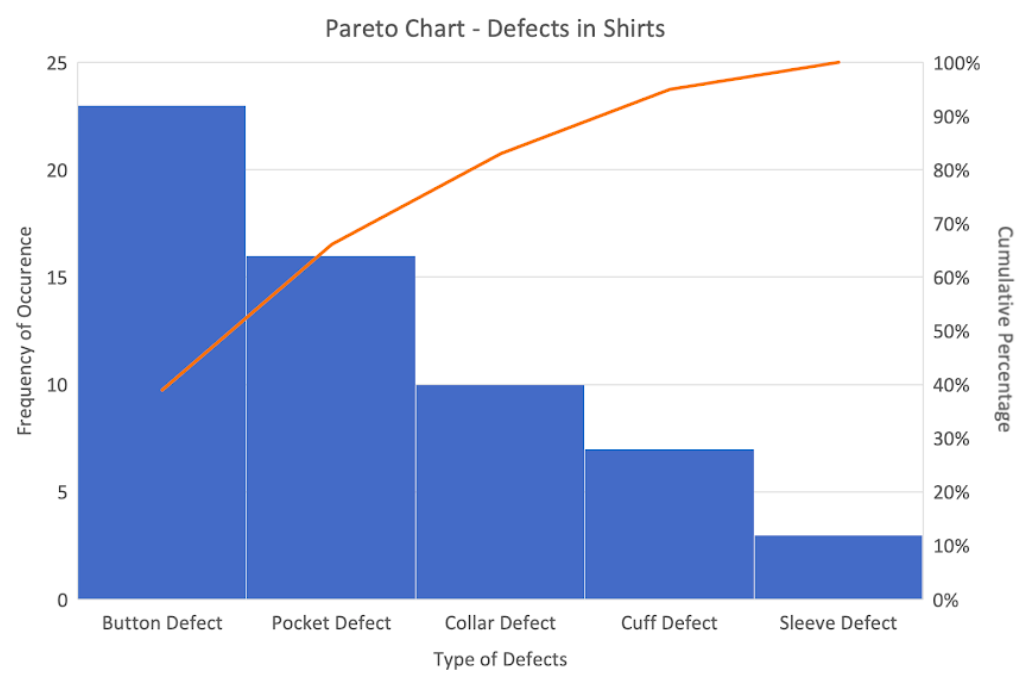

Pareto-Diagramme

Als Faustregel gilt, dass in jedem System 80 % der Ergebnisse (oder Fehler) durch 20 % aller möglichen Gründe verursacht werden.

Das Prinzip wird Pareto-Prinzip genannt (manche kennen es als 80-20-Regel). Diese Kluft zwischen Ursache und Wirkung zeigt sich in vielen verschiedenen Verteilungen, von der Vermögensverteilung zwischen Menschen und Ländern bis hin zu Fehlerursachen in einer Maschine.

Bildquelle

Pareto-Diagramme sind quantitative Werkzeuge, um die Hauptursachen zu identifizieren, die die meisten Fehler verursachen. Sie werden häufig in Szenarien verwendet, in denen mehrere Ursachen angegangen werden müssen, die Ressourcen jedoch knapp sind.

Empfohlene Lektüre: So führen Sie eine Ursachenanalyse mit Pareto-Diagrammen durch.

Barriereanalyse

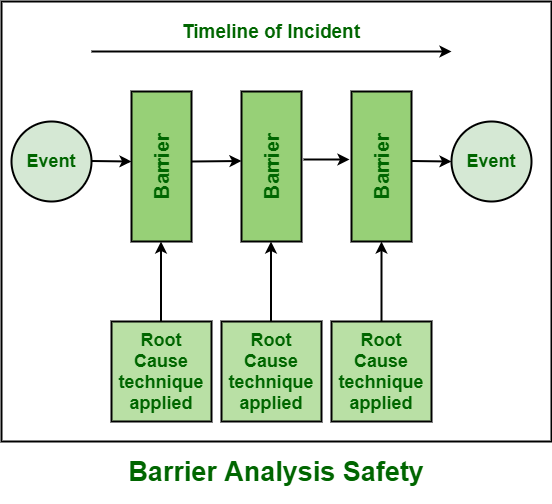

Barriereanalyse ist eine Methode zur Ursachenanalyse, die die Hindernisse für die Sicherheit des Ziels bestimmt. Als Ziel wird hier die Komponente oder Maschine oder Anlage definiert, die vor Ausfall geschützt werden soll.

Die verschiedenen Pfade, die zu Maschinenausfällen führen können, werden identifiziert. Elemente in diesen Pfaden, die als Barrieren für einen sicheren Betrieb wirken, werden bestimmt. Sie werden geändert, um die Probleme im System zu beseitigen.

Bildquelle

Die Barrierenanalyse identifiziert die Hindernisse für erfolgreiche Operationen. Dadurch werden die Barrieren umgangen oder beseitigt. Es ist eine in der IT-Branche weit verbreitete Methode zur Ursachenanalyse.

Empfohlene Lektüre: Beispiel einer Barriereanalyse zur Ursachenforschung.

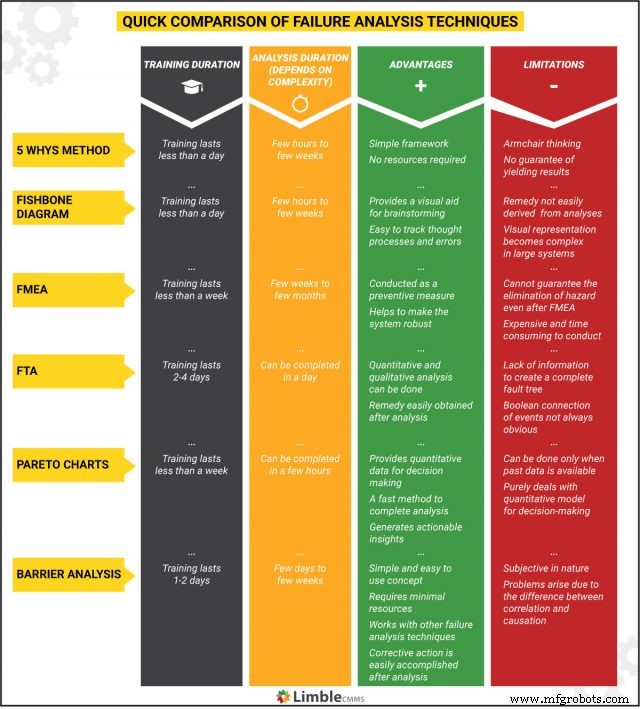

Ein kurzer Vergleich von Fehleranalysetechniken

Unten finden Sie eine kurze Tabelle, die FA-Techniken vergleicht, basierend auf der Zeit, die benötigt wird, um Ihr internes Team zu schulen, um sie anzuwenden, wie lange es dauert, jede durchzuführen, sowie die wichtigsten Vorteile und Einschränkungen der jeweiligen Fehleranalysemethoden.

Schlüssel zum Mitnehmen

Die Fehleranalyse ist ein vielseitiges Werkzeug mit vielen Zwecken. Es kann verwendet werden, um vergangene Fehler zu untersuchen, Fehlermechanismen zu verstehen und die Modi zukünftiger Fehler vorherzusagen.

Es gibt keine „Einheitslösung“, um eine Fehleranalyse durchzuführen. Die Auswahl der Technik hängt vom Ziel der Analyse, den verfügbaren Ressourcen, dem Zugriff auf relevante Daten und dem Wissen des Fehleranalyseteams ab und verwendet es bevorzugt.

Gerätewartung und Reparatur

- Hinweise zur Auswahl des richtigen CNC-Reparaturservice

- Auswahl der richtigen Werkzeuge für die Arbeit in explosionsgefährdeten Arbeitsumgebungen

- Auswahl des richtigen Lasers

- Tipps zur Auswahl des richtigen Minibaggers

- Die Bedeutung der Ölanalyse für Nutzfahrzeuge

- Auswahl des richtigen Anbaugeräts für Ihren Ausrüstungsverleih

- Auswahl der richtigen Ausrüstung für die Landschaftsgestaltung

- Auswahl der richtigen Versicherung für Ihr schweres Gerät

- Auswahl der richtigen Kompaktgeräte für Ihren Betrieb

- Auswahl der richtigen Materialien für die CNC-Bearbeitung