Wofür wird ein CNC-Plasmaschneider verwendet?

Was ist ein CNC-Plasmaschneider?

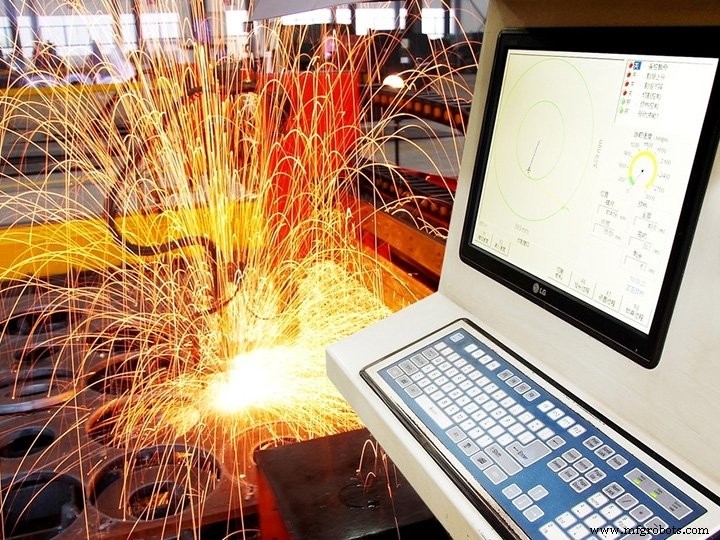

CNC-Plasmaschneiden ist ein Verfahren, bei dem elektrisch leitfähige Materialien mit einem beschleunigten heißen Plasmastrahl durchtrennt werden. Zu den typischen Materialien, die mit einem Plasmabrenner geschnitten werden, gehören Stahl, Aluminium, Messing und Kupfer, obwohl auch andere leitfähige Metalle geschnitten werden können. CNC-Plasmaschneider werden häufig in Fertigungsbetrieben, in der Autoreparatur und -restaurierung, im Industriebau sowie bei Bergungs- und Verschrottungsarbeiten eingesetzt. Aufgrund der hohen Geschwindigkeit und der Präzisionsschnitte in Kombination mit niedrigen Kosten werden CNC-Plasmaschneider weit verbreitet von industriellen CNC-Großanwendungen bis hin zu kleinen Bastelwerkstätten eingesetzt.

Der grundlegende CNC-Plasmaschneidprozess besteht darin, einen elektrischen Kanal aus überhitztem, elektrisch ionisiertem Gas, dh Plasma, vom CNC-Plasmaschneider selbst durch das zu schneidende Werkstück zu erzeugen und so über eine Erdungsklemme einen vollständigen Stromkreis zurück zum CNC-Plasmaschneider zu bilden . Dies wird durch ein komprimiertes Gas (Sauerstoff, Luft, Inert und andere je nach zu schneidendem Material) erreicht, das mit hoher Geschwindigkeit durch eine fokussierte Düse auf das Werkstück geblasen wird. Im Gas entsteht dann zwischen einer Elektrode in der Nähe oder in der Gasdüse integriert und dem Werkstück selbst ein Lichtbogen. Der Lichtbogen ionisiert einen Teil des Gases und erzeugt dadurch einen elektrisch leitenden Plasmakanal. Wenn der Strom vom Schneidbrenner durch dieses Plasma fließt, liefert es genügend Wärme, um das Werkstück zu durchschmelzen. Gleichzeitig bläst ein Großteil des Hochgeschwindigkeitsplasmas und des komprimierten Gases das heiße geschmolzene Metall weg, wodurch das Werkstück getrennt, d. h. durchtrennt wird.

Da CNC-Plasmaschneider einen sehr heißen und sehr lokalisierten "Kegel" zum Schneiden erzeugen, sind sie äußerst nützlich zum Schneiden von Blechen in gebogenen oder abgewinkelten Formen.

Analoge CNC-Plasmaschneider, die typischerweise mehr als 2 Kilowatt benötigen, verwenden einen schweren Netzfrequenztransformator. Inverter-Plasmaschneider richten die Netzspannung auf Gleichstrom um, der zwischen 10 kHz und etwa 200 kHz in einen Hochfrequenz-Transistor-Wechselrichter eingespeist wird. Höhere Schaltfrequenzen ermöglichen kleinere Transformatoren, was zu einer Reduzierung der Gesamtgröße und des Gewichts führt.

Als Transistoren wurden anfangs MOSFETs verwendet, heute kommen aber zunehmend auch IGBTs zum Einsatz. Bei parallel geschalteten MOSFETs kann das vorzeitige Aktivieren eines der Transistoren zu einem kaskadierenden Ausfall eines Viertels des Wechselrichters führen. Eine spätere Erfindung, IGBTs, unterliegen diesem Fehlermodus nicht so sehr. IGBTs sind im Allgemeinen in Hochstrommaschinen zu finden, bei denen es nicht möglich ist, genügend MOSFET-Transistoren parallel zu schalten.

Die Schaltmodustopologie wird als Off-Line-Durchflusswandler mit zwei Transistoren bezeichnet. Obwohl leichter und leistungsstärker, können einige Inverter-Plasmaschneider, insbesondere solche ohne Leistungsfaktorkorrektur, nicht an einem Generator betrieben werden (dh der Hersteller der Invertereinheit verbietet dies; es gilt nur für kleine, leichte tragbare Generatoren). Neuere Modelle verfügen jedoch über eine interne Schaltung, die es ermöglicht, Einheiten ohne Leistungsfaktorkorrektur mit leichten Stromgeneratoren zu betreiben.

Einige Hersteller von CNC-Plasmaschneidern bauen CNC-Schneidtische, und einige haben den Schneider in den Tisch eingebaut. CNC-Tische ermöglichen es einem Computer, den Brennerkopf zu steuern, um saubere, scharfe Schnitte zu erzeugen. Moderne CNC-Plasmaanlagen sind in der Lage, dickes Material mehrachsig zu schneiden und ermöglichen so komplexe Schweißnähte, die sonst nicht möglich sind. Bei dünneren Materialien wird das CNC-Plasmaschneiden zunehmend durch das Laserschneiden ersetzt, hauptsächlich aufgrund der überlegenen Lochschneidfähigkeiten des Laserschneiders.

Eine spezielle Anwendung von CNC-Plasmaschneidern findet in der HLK-Branche statt. Die Software verarbeitet Informationen über Rohrleitungen und erstellt flache Muster, die auf dem Schneidtisch mit dem Plasmabrenner geschnitten werden. Diese Technologie hat seit ihrer Einführung in den frühen 1980er Jahren die Produktivität in der Branche enorm gesteigert.

Wofür wird ein CNC-Plasmaschneider verwendet?

Ein Plasmaschneider ist ein gewöhnlich verwendetes Werkzeug zum Schneiden von Metallen für eine gute Art von Funktionen. Ein handgeführter Plasmaschneider ist ein wunderbares Werkzeug zum schnellen Durchtrennen von Blechen, Blechen, Bändern, Bolzen, Rohren usw. Handgeführte Plasmabrenner bilden zusammen ein wunderbares Werkzeug zum Fugenhobeln, zum Hinterfugen von Schweißnähten oder zum Entfernen defekter Schweißnähte. Ein handgehaltener Plasmaschneider wird normalerweise zum Schneiden winziger Formen aus Blech verwendet, jedoch ist es für viele Metallverarbeitungen nicht möglich, eine ausreichende halbe Genauigkeit oder Kantenqualität zu erzielen. Aus diesem Grund ist ein CNC-Plasmaschneider von entscheidender Bedeutung.

Ein CNC-Plasmaschneider ist eine Maschine, die einen Plasmabrenner trägt und diesen Brenner in einem von einem PC gesteuerten Weg bewegen kann. Der Begriff „CNC“ bezieht sich auf „Computer Numerical Control“, was bedeutet, dass ein PC verwendet wird, um die von der Maschine unterstützten numerischen Codes in einem Programm zu steuern.

CNC-Plasmaschneider werden auch in vielen Werkstätten verwendet, um dekorative Metallarbeiten zu erstellen. Zum Beispiel kommerzielle und Wohnbeschilderung, Wandkunst, Adressschilder und Gartenkunst im Freien.

CNC-Plasmaschneider vs. Hand-Plasmaschneider

CNC-Plasmaschneider verwenden normalerweise eine andere Art von Plasmasystem als handgeführte Schneidanwendungen, die speziell für das „mechanisierte“ Schneiden anstelle des handgeführten Schneidens entwickelt wurden. CNC-Plasmaschneider verwenden einen Brenner mit geradem Zylinder, der von einer Maschine getragen werden kann, und haben eine Art Schnittstelle, die automatisch von der CNC gesteuert werden kann. Es gibt einige Einstiegsmaschinen, die einen Brenner tragen können, der für das handgeführte Schneiden ausgelegt ist, wie z. B. die PlasmaCAM-Maschinen. Aber jede Maschine, die für eine ernsthafte Fertigung oder Fertigung entwickelt wurde, verwendet ein mechanisiertes Brenner- und Plasmasystem.

CNC-Plasmaschneider-Teile

Die CNC ist auch eine für Werkzeugmaschinen entwickelte Associate Degree-Steuerung mit einem proprietären Schnittstellenpanel und einer speziell entwickelten Managementkonsole, wie eine Fanuc-, Allen-Bradley- oder Seimens-Steuerung. Oder es kann so einfach sein, dass ein hauptsächlich auf Windows basierender Laptop-Computer ein spezielles Paketprogramm ausführt und mit den Maschinenlaufwerken über den LAN-Anschluss agiert. Mehrere Einstiegsgeräte, HVAC-Maschinen und sogar einige Präzisions-Einheitsmaschinen verwenden einen Laptop-Computer oder PC, da der Controller.

Um Bauteile aus Blech zu schneiden, wird die Bewegung des Brenners von der CNC gesteuert. ein Flächenprogramm, manchmal einfach eine Computerdatei mit „M-Codes“ und „G-Codes“, beschreibt die Konturen der Hälfte und zeigt einmal die Taschenlampe an und aus. halbe Programme werden manchmal von einem Paketpaket erstellt, das als "Postprozessor" bezeichnet wird,|das einen Bereich der reinen Mathematik aus einer CAD-Datei nehmen und in M-Codes und G-Codes übersetzen kann, die die CNC kann browsen.

Ein CNC-Plasmaschneider benötigt gleichzeitig ein Antriebssystem, bestehend aus Antriebsverstärkern, Motoren, Encodern und Kabeln. Es gibt mindestens 2 Motoren, einen für die Koordinatenachse und einen für die Koordinatenachse. Für jeden Motor gibt es eine Antriebselektronik, die ein Signal mit geringer Leistung von der CNC aufnimmt und in ein Signal mit höherer Leistung umwandelt, um den Motor zu manövrieren. Jede Achse enthält einen Feedback-Mechanismus, manchmal einen assoziierten Grad-Encoder, der ein digitales Signal erzeugt, das anzeigt, wie die Achse gefangen ist. Kabel führen die Anlage von der Elektronik zum Motor und übertragen die Positionssignale vom Encoder zurück zur CNC.

Die CNC liest das Halbprogramm und gibt dann Signale an das Antriebssystem der Maschine aus, das den Brenner mit der programmierten Geschwindigkeit in die gewünschte Richtung bewegt. Die CNC liest das Encoder-Feedback und nimmt Korrekturen an den Antriebssignalen vor, um die Brennerbewegung auf der programmierten Bahn zu halten. Die gesamte Physik innerhalb der CNC und des Antriebssystems funktioniert und kommuniziert schrecklich schnell, typischerweise misst und ändert Positionsdaten alle paar Millisekunden. Dadurch kann die Maschinenbewegung glatt und korrekt genug sein, um plasmageschnittene Komponenten mit einer glatten, geraden, konstanten Kantenqualität und präzisen Halbabmessungen bereitzustellen.

Ein CNC-Plasmasystem kann eine Art „I/O-System“ haben, ein elektrisches System mit assoziiertem Grad, das Ein- und Ausgänge handhabt. Dies ist jedoch häufig der Fall, dass die CNC das Plasma zum akzeptablen Zeitpunkt aktiviert, indem sie beispielsweise den zugeordneten Gradausgang einschaltet, der ein Relais schließt. Die CNC verwendet Eingaben, um zu erfassen, sobald der Plasmalichtbogen gestartet wurde, und ist zum Manövrieren vorbereitet. Dies sind die wichtigsten grundlegenden Ein- und Ausgänge, die jedoch offensichtlich oft mehr benötigt werden.

Viele alternative Subsysteme und Optionen sind oft zusätzlich, wie Lichtbogenspannungshöhenmanagementsysteme, Plasmaabschrägungssysteme, integrierte Plasmamanagementsysteme und so weiter. Die oben beschriebenen Grundlagen eines CNC-Plasmaschneiders werden jedoch allen oder allen dieser Maschinen gemeinsam sein, von den besten bis zu den kompliziertesten.

In den letzten Jahren gab es noch mehr Entwicklung. Früher waren die Schneidtische der Maschinen horizontal, aber jetzt sind vertikale CNC-Plasmaschneidmaschinen verfügbar, die eine geringere Stellfläche, mehr Flexibilität, optimale Sicherheit und einen schnelleren Betrieb bieten.

Wofür wird ein CNC-Plasmaschneider verwendet.pdf

CNC-Maschine

- Welche Komponenten werden in einer CNC-Maschine verwendet

- Was Sie beim Kauf einer gebrauchten CNC-Maschine beachten sollten

- Ein Leitfaden für den Kauf gebrauchter CNC-Maschinen

- Kaufanleitung für gebrauchte CNC-Drehmaschinen

- Wofür werden CNC-Maschinen verwendet?

- Kaufanleitung für gebrauchte CNC-Maschinen

- Was ist AutoCAD? Wie es funktioniert und wofür es verwendet wird

- Wofür wird Monel verwendet?

- Was sind einige der gängigen Legierungen, die für die CNC-Bearbeitung verwendet werden?

- CNC-Fräsen und -Bearbeitung:Wofür wird es verwendet?