Überwindung der Herausforderungen bei der Verknüpfung von Autokameras

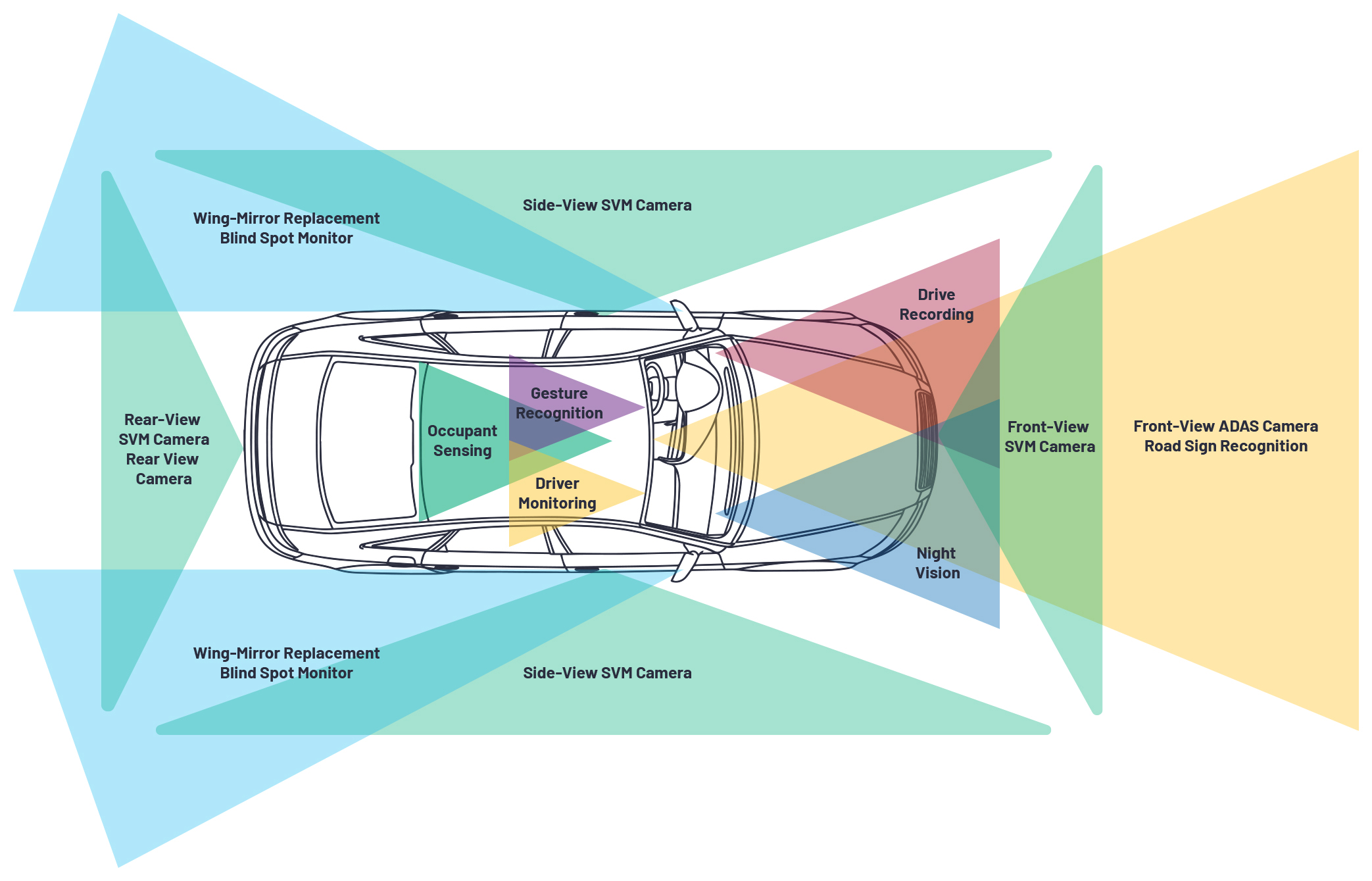

Kamerasysteme und Camera-Link-Technologien werden in immer mehr Anwendungen in Fahrzeugen eingesetzt, um den Fahrer zu unterstützen und das Fahrerlebnis zu verbessern. Herkömmliche Rückfahrkamerasysteme (RVC) mit einer einzigen Kamera werden durch Surround-View-Systeme (SVS) mit vier oder mehr Kameras abgelöst, die eine 360°-Perspektive des Fahrzeugs liefern. Fahrtenschreiber, Überwachung des toten Winkels, Nachtsicht, Verkehrszeichenerkennung, Spurhalteassistent, adaptive Geschwindigkeitsregelung, Notbremsung und Systeme zur Kollisionsvermeidung bei niedriger Geschwindigkeit tragen zur Entlastung des Fahrers bei. Um das Fahrerlebnis zu verbessern, werden auch Kameras für so unterschiedliche Anwendungen wie die Überwachung der Vitalparameter des Fahrers, die Insassenerkennung und die Gestenerkennung für die Mensch-Maschine-Schnittstelle (HMI) eingeführt. Entwicklungen bei Kamerasystemen ermöglichen es Automobilherstellern sogar, die Fahrzeugsilhouette durch den Ersatz traditioneller Merkmale wie Außenspiegel neu zu definieren.

Klicken für größeres Bild

Abbildung 1. Verbreitung von Kameras in modernen Fahrzeugen. (Quelle:Analog Devices)

Viele der vielfältigen aufgelisteten Kameraanwendungen haben ihren Ursprung in den Standard Definition (SD) RVC-Systemen, die immer noch in vielen heutigen Fahrzeugen verwendet werden. SD-Kamerasysteme werden seit mehr als einem Jahrzehnt routinemäßig in Automobilanwendungen eingesetzt und haben sich als Reaktion auf gesetzliche Anforderungen und Kundenerwartungen von Premiumfahrzeugen in die breitere Fahrzeugpalette ausgebreitet. SD-Videosysteme boten Automobil-OEMs viele wertvolle Vorteile:geringes Risiko aufgrund der Reife einer Technologie, die sich seit vielen Jahren in der Consumer-TV-Branche bewährt hat, geringe Bandbreitenanforderungen, die dazu führten, dass billige Kabel und Steckverbinder verwendet werden konnten und gleichzeitig kontrollierte Emissionen eingehalten wurden, und eine ausgereifte Reihe von Video-Encodern und -Decodern mit bewährter Handhabung für potenziell instabile Videoeingänge.

Heutzutage treibt die Allgegenwart von Ultrahochauflösenden (UHD)-Displays in Verbrauchergeräten die Nachfrage nach größeren und hochauflösenderen Displays in allen Fahrzeugtypen voran. Während SD-Video auf einem kleineren Display zufriedenstellend erscheinen mag, können heutige Verbraucher seine Mängel auf einem größeren Display leicht erkennen (z und Chrominanzsignale voneinander im modulierten Signal). Der Trend zu größeren Displays hat dazu geführt, dass Automobilhersteller vor der Herausforderung stehen, den Rest ihrer Kameraarchitekturen auf High Definition aufzurüsten. Ein wichtiger Baustein bei der Bewältigung dieser Herausforderung ist die Kamera-Link-Technologie, die ausgewählt wurde, um Bilddaten von der Kamera an die Empfangseinheit (z. B. ECU oder Display) zu übertragen.

Das erste Anwendungsfallmerkmal bei der Auswahl einer neuen Kameraverbindungstechnologie für eine Anwendung ist die erforderliche Bandbreite. Die Bandbreitenanforderungen an Kamerasysteme sind breit gefächert. Herkömmliche RVC-Systeme, die SD-Videoauflösungen verwenden, erfordern niedrige Bandbreiten (z. B. 6 MHz). SVM-Systeme, die typischerweise bei niedrigen Geschwindigkeiten eingesetzt werden, verwenden niedrige Bildwiederholraten (z. B. 30 Hz), um die Belichtung zu maximieren, was die erforderliche Bandbreite begrenzen kann. Außenspiegel-Ersatzsysteme, die über den gesamten Bereich der Betriebsgeschwindigkeiten eines Fahrzeugs arbeiten, verwenden höhere Bildwiederholfrequenzen (z. B. 60 Hz oder höher), um die Latenz zu minimieren, was eine höhere Bandbreite erfordert. Frontkameras für autonome Fahranwendungen erfordern ultrahohe Auflösungen (z. B. 18+ MPixel) und haben daher sehr hohe Bandbreitenanforderungen. Es gibt viele Kamera-Link-Technologien, die ein breites Spektrum an Bandbreitenfunktionen bereitstellen – ihre Auswahl wird von mehreren Aspekten des Kamerasystems und des Gesamtfahrzeugs beeinflusst und kann diese beeinflussen.

Bildqualität

Die Bildqualität, die eine Kameraverbindungstechnologie ermöglicht, ist ein kritischer Faktor beim Architekturdesign. Das Senden von Videodaten über eine Kameraverbindungstechnologie, die keine ausreichende Bandbreite bietet, kann zum Verlust der Bildintegrität oder zum vollständigen Bildverlust führen. Die durch die Camera-Link-Technologie verursachte Bildverschlechterung kann durch Messen von Faktoren wie Bildschärfe und Dynamikumfang beurteilt werden.

Kabelattribute

Die komplette Kabelbaugruppe oder der gesamte Kabelbaum eines modernen Fahrzeugs ist eine der komplexesten, schwersten und am schwierigsten zu installierenden Komponenten. Bei einem durchschnittlichen Auto mit weit über einem Kilometer Verkabelung erfordert der Kabelbaum ernsthafte Überlegungen. Anwendungen mit höheren Bandbreitenanforderungen (z. B. ultrahochauflösende Frontkameras für autonome Fahrzeuge) erfordern in erster Linie hochwertige, schwere Kabel. Das Gewicht des Kabels ist in den letzten Jahren zu einem immer stärker unter die Lupe genommenen Thema geworden, da der Fokus darauf lag, Autos leichter und effizienter zu machen, um die Reichweite von Fahrzeugen mit Verbrennungsmotor und Elektrofahrzeugen gleichermaßen zu erhöhen. Bei Anwendungen mit komplexer Verlegung durch ein Fahrzeug kann der von einem Kabel unterstützte Biegeradius wichtig sein. Bei Anwendungen, bei denen sich die Kamera in einem aufklappbaren Karosserieteil befindet (z. B. die Tür bei SVM-Systemen oder der Kofferraumdeckel bei RVC- und SVM-Systemen), ist die Robustheit des Kabels gegenüber Öffnungs- und Schließzyklen entscheidend. Bei Anwendungen, bei denen das Kabel rauen Umgebungsbedingungen ausgesetzt sein kann, ist möglicherweise Wasserbeständigkeit erforderlich.

Unabhängig von der Kameraverbindungstechnologie und dem gewählten Kabeltyp ist jeder Zentimeter Kabel mit Kosten verbunden, und wenn alle Kosten des Kabelbaums zusammengefasst werden, kann dies dazu führen, dass der Kabelbaum eines der drei teuersten Elemente des Fahrzeugs ist.

Herkömmliche SD-Videosysteme ermöglichen aufgrund ihres geringen Bandbreitenbedarfs den Einsatz äußerst kostengünstiger, leichter Kabel. In vielen Fällen werden für SD-Video ungeschirmte Twisted-Pair-Kabel (UTP) verwendet, die denen ähnlich sind, die normalerweise für langsame Steuerverbindungen wie CAN verwendet werden.

Anschlüsse

Ein weiteres entscheidendes Element des Kabelbaums und seiner angeschlossenen Module sind die elektrischen Steckverbinder. Neben der Verbindung des Kabelbaums mit Steuergeräten, Sensoren oder Motoren werden die Steckverbinder auch verwendet, um verschiedene Abschnitte desselben Kabels innerhalb des Kabelbaums (Inline-Steckverbinder) zu verbinden. Inline-Steckverbinder werden in der Automobilindustrie häufig verwendet, um die Konstruktion, Installation und Wartungsfreundlichkeit des Kabelbaums zu vereinfachen. Die Verwendung eines Inline-Steckverbinders in unmittelbarer Nähe einer Kamera bedeutet beispielsweise, dass die Kamera bei einer Beschädigung ausgetauscht werden kann, ohne den restlichen Kabelbaum des Fahrzeugs erheblich zu beeinträchtigen.

Die Steckerauswahl kann zusammen mit der oben beschriebenen Kabelauswahl ein wesentlicher Faktor für die Gesamtkosten eines Kamerasystems sein. Systeme mit hoher Auflösung erfordern in der Regel Konnektoren, die höhere Bandbreiten unterstützen und daher teurer sind.

Zu den weiteren Überlegungen zum Steckverbinder gehören die Grundfläche des Steckverbinders auf der Leiterplatten- und ECU-Oberfläche, ob der Steckverbinder abgedichtet oder nicht abgedichtet sein muss und ob eine Farbcodierung/Kodierung erforderlich ist.

Herkömmliche SD-Videosysteme ermöglichen die Verwendung kostengünstiger Anschlüsse sowohl an der Kamera als auch an der ECU oder der Headunit (HU). Beispielsweise werden die Videosignale eines SD-Video-RVC-Systems oft mit anderen Signalen (zB Steuernetzwerken und den erforderlichen Stromversorgungssignalen) an einem mehrpoligen Stecker in die ECU oder HU geleitet; eine digitale Verbindung erfordert normalerweise dedizierte Steckverbinder, die PCB- und Gehäuseeinschränkungen auf einer ECU einführen.

Fahrzeugarchitektur

Die Architektur des beteiligten Fahrzeugs kann mehrere Einflüsse auf die Auswahl einer geeigneten Kameraverbindungstechnologie haben. Die Kabellängen in Standardfahrzeugen können häufig bis zu mehreren Metern betragen und mit dem Trend der Verbraucher zu größeren Sports Utility Vehicles nehmen die Kabellängen zu. Einige Fahrzeugarchitekturen verfügen über zusätzliche Funktionen, die neue Herausforderungen bei der Kabellänge darstellen können, z

Nutzfahrzeuge sind eine weitere architektonische Herausforderung, bei der Kamerasysteme Kabel auf ihre maximale Länge dehnen. Die meisten Kamera-Link-Technologien können jede dieser Fahrzeugarchitekturen und -funktionen unterstützen, aber einige erfordern möglicherweise zusätzliche Module wie Repeater oder Retransmitter, um lange Kabellängen zu unterstützen.

EMV

Die elektromagnetischen Emissionen und die Störfestigkeit des Kabels sind ein weiterer kritischer Faktor bei der Auswahl der Kameraverbindungstechnologie, da das Kabel mit nachteiligen Folgen zu einer Antenne im Fahrzeug werden kann. Die Verbreitung elektrischer und elektronischer Systeme im Fahrzeug hat zu einer zunehmenden Abhängigkeit davon geführt, dass solche Systeme kompatibel zusammen existieren. Es ist nicht akzeptabel, dass ein System (z. B. ein RVC-System) ein anderes System (z. B. einen Fahrmotor eines Elektrofahrzeugs oder einen elektrischen Sitzmechanismus) beeinflusst oder von diesem beeinflusst wird, wenn eines davon aktiviert ist. Zu diesem Zweck ist es entscheidend, dass Link-Technologien vor der Auswahl auf ihre Emissionen und Störfestigkeit geprüft werden.

Um sicherzustellen, dass interne oder externe Angreifer die Systeme im Fahrzeug nicht stören, testen die Automobilhersteller alle Systeme nach ihren spezifischen EMV-Standards. Diese Tests werden zunächst auf Systemebene durchgeführt (z. B. einer Rückfahrkamera oder eines Surround-View-Systems). Diese Prüfung ist teuer, zeitaufwändig und anspruchsvoll, stellt aber sicher, dass jedes Modul eine hohe Robustheit aufweist, bevor es in das Fahrzeug integriert wird. Nach erfolgreichem Abschluss der Tests auf Systemebene muss der Automobilhersteller auch den Systembetrieb und die Leistung im Fahrzeug verifizieren, indem er die Funktionsfähigkeit des Systems testet, wenn es von starken Strahlungssignalen bombardiert wird (Strahlungsimmunität). Der Hersteller misst auch die Empfangsbänder aller Antennen im Fahrzeug (z. B. FM, GPS, Mobilfunk, Wi-Fi usw.), um sicherzustellen, dass keine Störsignale vorhanden sind. Die Lösung von EMV-Problemen auf Fahrzeugebene kann teuer und zeitaufwändig sein.

Andere Anforderungen

Zusätzlich zu den bereits beschriebenen Anforderungen bestimmen unzählige andere Anforderungen die Auswahl einer Kameraverbindungstechnologie, wie z. B. die Verfügbarkeit von Steuerkanälen, Pixelgenauigkeit und ASIL-Einstufungen.

Auswahl einer Camera Link-Technologie

Die Auswahl einer Camera-Link-Technologie beim Design eines Kamerasystems wird von einer Vielzahl von Faktoren beeinflusst. Die Wahl einer Kameraverbindungstechnologie beeinflusst auch mehrere Aspekte des Fahrzeugs, in das sie integriert ist. Herkömmliche RVC-Systeme, die auf SD-Videotechnologien basieren, boten Automobilherstellern eine äußerst zuverlässige und kostengünstige Methode zur Videoübertragung innerhalb des Fahrzeugs. In den letzten Jahren sind jedoch Verbrauchertrends aufgekommen, um SD-Videosysteme auf größeren Displays immer weniger akzeptabel zu machen. Gesetzliche Entwicklungen und Verbrauchererwartungen haben ebenfalls dazu geführt, dass die Anzahl der Kameras in jedem neuen Fahrzeug weiter erhöht wird.

Diese Trends und Entwicklungen bilden den Hintergrund für das Aufkommen mehrerer Camera-Link-Technologien, die in heutigen Fahrzeugen im gesamten Spektrum automobiler Kamerasysteme eingesetzt werden. Kamera-Link-Technologien reichen heute noch von SD-Videotechnologien (z. B. CVBS), die sich in traditionellen SD-RVC-Systemen bewährt haben, über hochauflösende analoge Link-Technologien bis hin zu hochauflösenden digitalen Link-Technologien.

SD-Videotechnologien können nur Anwendungen mit geringer Bandbreite ermöglichen, erfordern aber umgekehrt sehr kosteneffiziente Kabel und Stecker. Digitale Verbindungstechnologien ermöglichen Anwendungen mit hoher Bandbreite und bieten Vorteile wie Pixelgenauigkeit, erfordern jedoch in der Regel teurere Kabel und Anschlüsse. High-Definition-Analog-Link-Technologien wie der Car Camera Bus (C 2 .) B) bieten einen Kompromiss zwischen den beiden oben genannten Ansätzen – Bereitstellung von EMV-konformem High-Definition-Video über kostengünstige Kabel und Anschlüsse.

High-Definition-Analog-Kamera-Link-Technologie

Ein Vorteil der Verwendung einer hochauflösenden analogen Videoübertragungstechnologie C 2 B ist, dass sie von vornherein für den Einsatz als Kfz-Kameraverbindung konzipiert wurden. C 2 B unterstützt HD-Video über UTP-Kabel (Unshielded Twisted Pair) und ungeschirmte Anschlüsse. Dadurch ist ein Upgrade von SD- auf HD-Kameras möglich, ohne die vorhandene Kabel- und Steckerinfrastruktur ändern zu müssen.

C 2 B unterstützt die Übertragung von HD-Video vom Sender zum Empfänger mit Auflösungen von bis zu 2 MPixel (1920 × 1080). Es wurde entwickelt, um die maximale Bandbreitenkapazität der traditionell für SD-Videosysteme verwendeten UTP-Kabel und -Anschlüsse zu nutzen und ermöglicht die Verwendung von Kabellängen bis zu 30 m ohne erneute Übertragung. Um sicherzustellen, dass C 2 B erfüllt alle Automotive-Anforderungen und nutzt verschiedene EMV-Optimierungen, darunter optimierte Signalkonstruktion, Antialias-Filter und Spektrumformungsfilter.

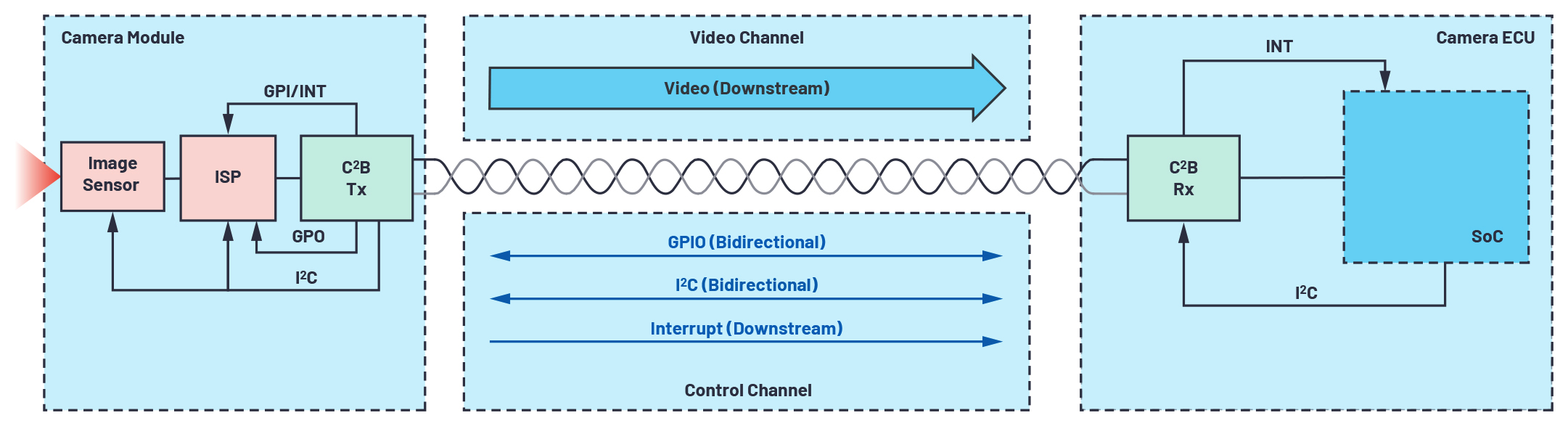

C 2 B verfügt über einen Steuerkanal, der die Übertragung von I2C-Signalen mit bis zu 400 kHz, bis zu vier GPIO-Signalen und Interrupt-Signalen vom Kameramodul verarbeiten kann. Dies ermöglicht Systemarchitekturen, die nicht nur die lokale Konfiguration mit einer Mikrocontrollereinheit (MCU) im Kameramodul und einer MCU im ECU/HU umfassen, sondern auch die Remote-Konfiguration mit einer MCU im ECU/HU, die das Kameramodul konfiguriert. Die vier GPIOs werden verwendet, um statische Signale über den C 2 . zu übertragen B-Link. Zwei Interrupt-Signale werden bereitgestellt, damit die C 2 B-Sender übermittelt Statusinformationen an den C 2 B-Empfänger. C 2 B wendet eine CRC-Prüfung auf die Steuerkanaldaten an und kann automatisch eine erneute Übertragung einleiten, falls ein Problem auftritt.

Klicken für größeres Bild

Abbildung 2. C

2

Überblick über die B-Architektur. (Quelle:Analog Devices)

C 2 B unterstützt Mehrwertfunktionen für Automobilkunden wie Kabeldiagnose (Erfassung von Informationen über das Auftreten von Kabelkurzschlüssen zu Batterie- und Masseschlussereignissen) und Frame-Count-Erfassung, -Generierung, -Dekodierung und -Übertragung, um einen Einblick in die Integrität der übertragene Daten.

Definiert und entwickelt für Automobilanwendungen, C 2 B verwendet mehrere Blöcke, um die EMV-Konformität über kostengünstige UTP-Kabel und kostengünstige ungeschirmte Steckverbinder sicherzustellen. Dazu gehören Echokompensation für Impedanzfehlanpassung, Breitband-Gleichtaktunterdrückung (wichtig bei Verwendung von UTP-Kabeln) und Spektrumsformung des Ausgangssignals, um Emissionen zu reduzieren. C 2 B ist getestet und konform mit internationalen EMV-Standards auf Geräteebene und internationalen EMV-Standards auf Systemebene (CISPR 25 Klasse 5 [Emissionen], ISO 11452-2/ISO 11452-4/ISO 11452-9, ISO 7637-3 [Immunität] , ISO 10605 [ESD]).

Diese Funktionen machen C 2 B eine attraktive Lösung für zwei Arten von Automobilherstellern:diejenigen, die noch SD-Kameralösungen verwenden und einen risikoarmen Upgrade-Pfad suchen, und diejenigen, die bereits auf Kameralösungen auf Basis der Digital-Link-Technologie umgestiegen sind und einen Weg zur Kostensenkung von eine hochauflösende analoge Link-Technologie.

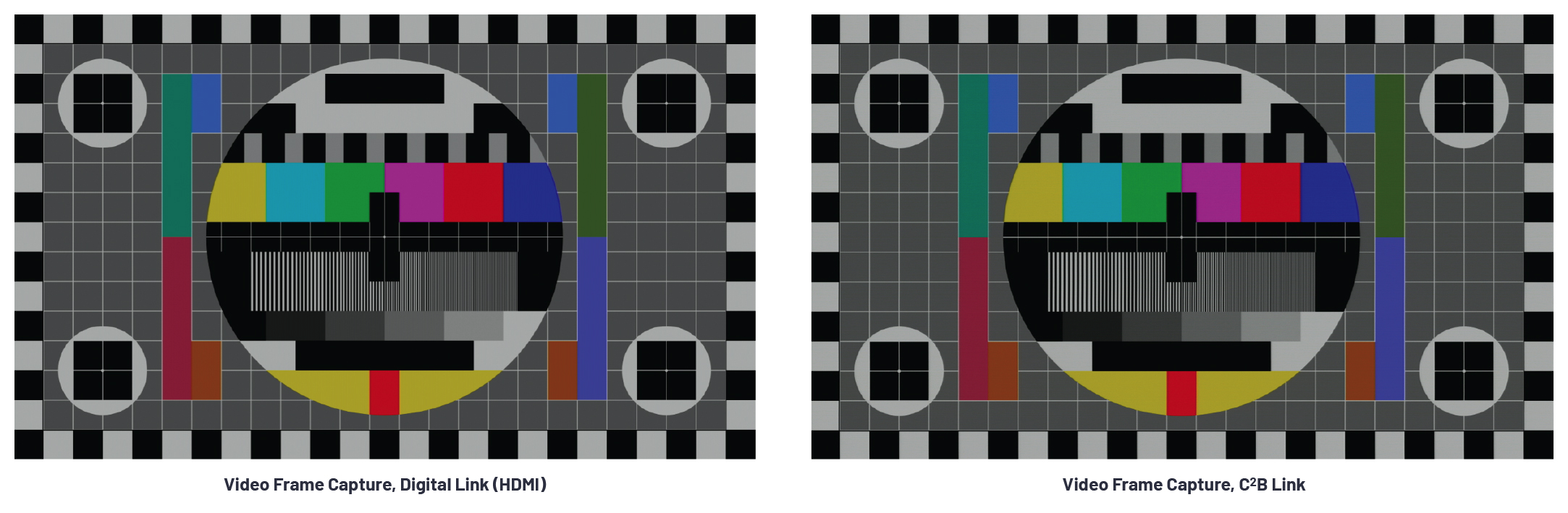

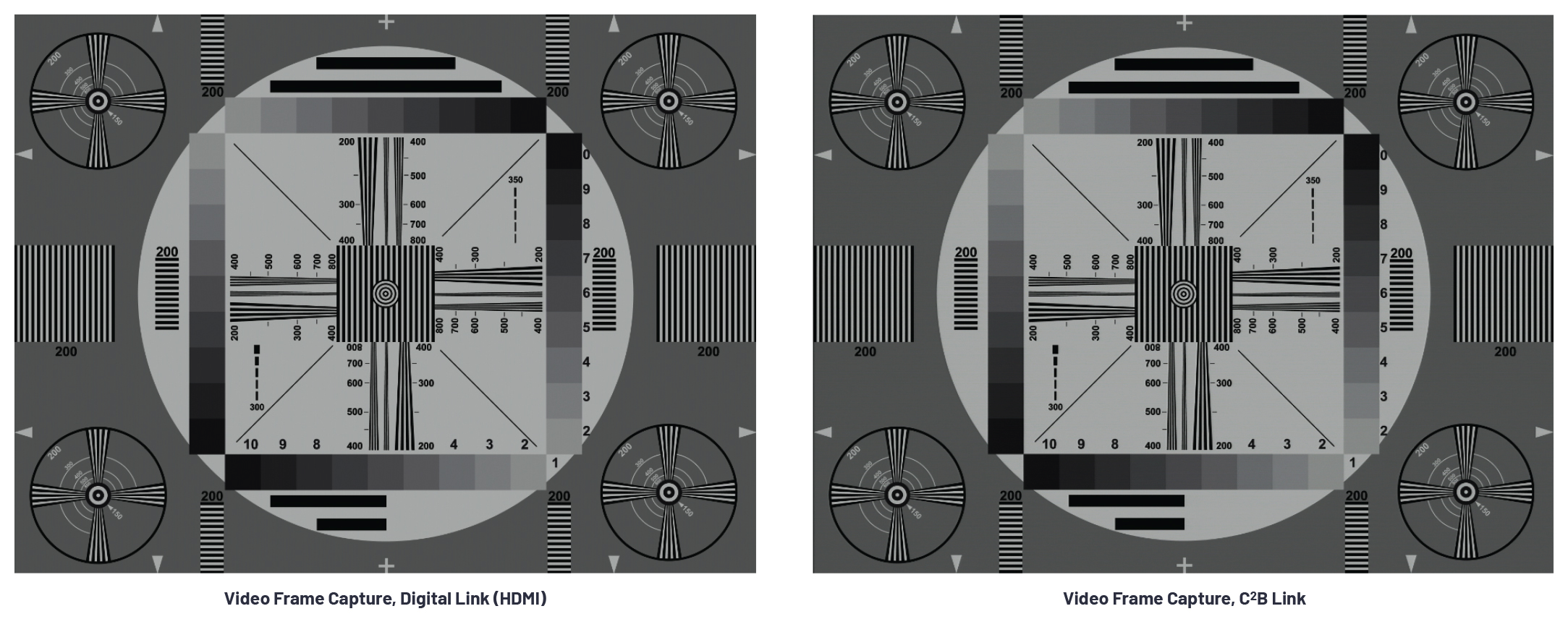

Anwendungsräume, in denen C 2 B bietet erhebliche Systemkostenvorteile gegenüber alternativen Technologien, darunter Rückfahrkameras, Rundumsichtkamerasysteme, E-Spiegel und Insassenüberwachungssysteme. Die unabhängig validierte visuell verlustfreie Natur von C 2 B kann eine ähnliche High-Definition-Leistung wie digitale Verbindungstechnologien bieten und gleichzeitig erhebliche Kosteneinsparungen auf Systemebene erzielen.

Klicken für größeres Bild

Abbildung 3. Vergleich von Video-Frame-Captures für eine digitale Verbindung mit einer C

2

B-Link. (Quelle:Analog Devices)

Klicken für größeres Bild

Abbildung 4. Vergleich von Video-Frame-Captures für eine digitale Verbindung mit C

2

B-Link. (Quelle:Analog Devices)

C 2 B ermöglicht Automobilherstellern die Aufrüstung vorhandener SD-Kameras auf HD oder erleichtert die Migration eines Systems mithilfe einer Digital-Link-Technologie, um die Systemkosten zu senken. Mit Evaluation Boards für den C 2 B-Sender (ADV7992) und C 2 B-Empfänger (ADV7382/ADV7383), wie sie von Analog Devices erhältlich sind, können OEMs die Technologieuntersuchung und das System-Prototyping beschleunigen. Während des System-Prototypings wird der C 2 B-Sender-Evaluierungsboard kann als C 2 . verwendet werden B-Quelle, wenn ein Empfänger entwickelt wird, während die C 2 B-Empfänger-Evaluierungsboard kann als C 2 . verwendet werden B sinken, wenn eine Kamera entwickelt wird.

Eingebettet

- Cyber und die Cloud:Überwindung der wichtigsten Sicherheitsherausforderungen inmitten des Anstiegs der Multi-Cloud

- Big Data, nicht ganz einfach:Neue Herausforderungen in der Fabrikwartungstechnologie meistern

- Hall-Sensor zielt auf sicherheitskritische Automobilsysteme ab

- Bewältigung der Herausforderungen in Bezug auf Chipdefekte in der Automobilproduktentwicklung

- Advanced Driver Assistance Systems:Disrupting the global automotive safety landscape

- Bewältigung allgemeiner Herausforderungen beim Schneiden und Schleifen von Aluminium

- Bewältigung der wichtigsten technischen Herausforderungen in der Metallbearbeitung

- Herausforderungen bei der IoT-Entwicklung meistern

- Herausforderungen in der Automobilherstellung und IoT-Lösungen

- Mit Smart Factories die Herausforderungen von Covid-19 meistern