Komprimieren des Formbaudesigns und des Produktionsprozesses

Mit der neuesten CAD/CAM- und CAE-Software können Formenbauer die Konstruktion erheblich beschleunigen und den Fertigungszyklus für hochwertige Formen und Formen verkürzen

Formenbauer stehen unter ständigem Druck, den Formenbauprozess zu beschleunigen, ihre Prozesse und Produktqualität zu verbessern und gleichzeitig die Produktivität zu steigern. Um ihre Ziele zu erreichen, setzen Formenbauer die neueste Formenbausoftware ein und nutzen neue Techniken in CAD/CAM und CAE mit erheblich verbesserten Simulationen für konturnahe Kühlung und andere Schlüsselfunktionen in der Formen- und Werkzeugherstellung.

Die Anwendungen, die in Form- und Formprozessen verwendet werden, reichen von CAD/CAM-Software der meisten großen Softwareentwickler bis hin zu hoch entwickelter CAE-Software, die detaillierte Simulationen und Analysen der Passform und Verarbeitung, der thermischen Leistung und der wichtigsten Unterscheidungsfaktoren eines Produkts bietet. Zu diesen Formbaupaketen gehören integrierte Pakete, die es ermöglichen, in der Haupt-CAD/CAM-Software des Konstrukteurs ausgeführt zu werden, was einen einfachen Übergang vom Design zur Simulation und Analyse des Potenzials eines Teils ermöglicht.

Machen Sie es schnell und genau

Die primären Softwareanforderungen der Formenbauer sind in den letzten Jahren konstant geblieben und konzentrierten sich hauptsächlich auf eine höhere Produktivität, bemerkte Ben Mund, Senior Market Analyst, CNC Software Inc. (Tolland, CT), Entwickler der Mastercam CAD/CAM-Software. „Dieser Bedarf erstreckt sich über den gesamten Prozess und treibt die Trends voran, die wir in der CAD/CAM-Softwareentwicklung sehen – schneller auf der Maschine, schneller von der Maschine und Qualität, die so hoch wie möglich ist.

„Ein weiterer wachsender Trend ist die Konnektivität in der Fertigung – um sicherzustellen, dass Software, Maschinen und Fertigungsprozesse miteinander kommunizieren“, sagte Mund. „Mit CAM sehen Sie das bei Verbindungen zu Werkzeugbibliotheken, Inspektionen, Werkstattüberwachung und anderen Elementen. All dies gehört dazu, sicherzustellen, dass Geschäfte für den Übergang zur digitalen Fertigung bereit sind.“

Der Schlüssel zum Streben nach Produktivität ist laut Mund ein effizientes CAD/CAM-System, das den Benutzern eine Fülle von Werkzeugen bietet, um die Arbeit schnell und einfach zu erledigen. „Es beginnt mit CAD; Betriebe haben einen zunehmenden Bedarf an speziellen CAD-Tools, die ihnen helfen, ein Konzept- oder Teilemodell in eine Produktionsform zu verwandeln“, sagte Mund. „Das bedeutet Konstruktionswerkzeuge für die Modellvorbereitung, die Reparatur von Volumenmodellen, das Füllen von Lücken, die Erstellung von Vorrichtungen und hochgradig fokussierte Anforderungen wie Elektroden, die Trennung von Kern-/Hohlraummodellen und die Erstellung von Trennlinien – alles Dinge, die passieren sollten, bevor ein Werkzeug überhaupt Metall berührt.“

Sobald der Bestand auf der Maschine ist, setzen die Geschäfte ihren aggressiven Druck auf schnellere Zykluszeiten fort, fügte er hinzu. „Einer der wichtigsten Bereiche, mit denen sich Formenbauer befassen, ist die effizienteste Methode, um Schüttgut nahezu endkonturnah zu entfernen. Fortschritte bei „intelligenten“ Schrupp-Werkzeugwegen führen weiterhin zu einer dramatischen Verkürzung der Bearbeitungszeit. Am wichtigsten sind natürlich die Präzision und Qualität der endgültigen Form, und hier sehen sich Werkstätten nicht nur neue Werkzeugwegbewegungen, sondern auch neue Werkzeuge genauer an, die alle von ihrer Programmiersoftware unterstützt werden müssen.“

Funktionen wie die „CAD for CAM“-Vorbereitungstools von CNC Software stehen weiterhin im Mittelpunkt, sagte Mund, und das Unternehmen wird in seiner kommenden Mastercam-Version neue Tools haben, um Formenbauern dabei zu helfen, Modelle schnell und sauber zu reparieren, Löcher zu flicken und Fehler in CAD-Modellen zu korrigieren sie sind gegeben. „Diese Probleme können zu langen Verzögerungen führen, und ihre Minimierung trägt dazu bei, dass die Form so schnell wie möglich auf die Maschine kommt.“

Neben der Dynamic Motion Engine von Mastercam verfügt die Software auch über eine neue NC-Programmiertechnik namens Accelerated Finishing, fügte Mund hinzu. „Es ermöglicht Geschäften, neu geformte Werkzeuge so zu verwenden, wie sie beabsichtigt sind. Wir arbeiten eng mit Werkzeugherstellern zusammen, um Schnittstrategien für Ovalformfräser, Tonnenfräser, Konusfräser, linsenförmige Fräser usw. zu entwickeln“, sagte er. „Bei richtiger Programmierung können diese Fräser einem Werkzeug mit kleinem Durchmesser einen großen effektiven Schnittradius ermöglichen, was die Zykluszeit verkürzen, die Oberflächengüte verbessern oder beides bewirken kann.“

Einfachere, intelligentere Lösungen finden

Die Benutzerfreundlichkeit der Software steht unter Formenbauern und -bauern an erster Stelle, sagte Anthony Yang, Präsident und Mitbegründer von CoreTech System Co. Ltd. (Farmington Hills, MI, und Hsinchu, Taiwan), Entwickler der Moldex3D-CAE-Suite für den Formenbau Simulationsanwendungen.

Funktionen wie konturnahe Kühlung machen den Herstellungsprozess des Kunststoffspritzgusses einfacher und effizienter, aber die Benutzer suchen nach Software, die viel einfacher zu bedienen ist, bemerkte Yang. „Der aktuelle Trend geht zu Vorabsimulationen mit DFM [Design for Manufacturability]“, fügte er hinzu, „und ein weiterer Haupttrend besteht darin, die Software intelligenter zu machen.“

Die heutige Software ermögliche es Benutzern, Randbedingungen einfacher festzulegen und ein Netz zu erstellen, sagte er. „Man simuliert, wie die Form reagiert, und muss angeben, woher die Wärme kommt. Es ist nicht einfach zu entwerfen.“ Je einfacher die Software zu verwenden ist, desto besser für Formenbauer, die nach besseren Benutzeroberflächen suchen, die schnellere und effizientere Formkonstruktionsprozesse ermöglichen.

Die Moldex3D-Software von CoreTech wird hauptsächlich in Konstruktionsabteilungen, aber auch von Teiledesignern eingesetzt. Die Moldex3D-Software ist in Software wie NX Mold von Siemens PLM integriert und das Unternehmen arbeitet auch mit den Angeboten großer Entwickler wie Solidworks von Dassault Systèmes und der CAD/CAM-Software Creo von PTC.

Bei Faurecia Interior Systems India Pvt. Ltd. (Pune, Indien), das Automobilsitz- und Innendesign, verwendete Moldex3D-Simulationen, um den Verzug von kunststoffspritzgegossenen Innenteilen zu reduzieren und die Maßgenauigkeit zu verbessern. Das Unternehmen verwendete die Software auf einer Armaturenbrett-Mittelkonsolenverkleidung mit Ergebnissen, die Folgendes beinhalteten:Vermeidung von Schweißnähten in sichtbaren Bereichen; Reduzieren der Teiledurchbiegung, um den Spalt und die Bündigkeit gut innerhalb der Toleranz für die Teileanordnung zu halten; eine Reduzierung der Kosten für die Werkzeugoptimierung um 68 %; und Senkung einer traditionell hohen Ausschussrate auf eine vernachlässigbare Zahl. Dies wurde teilweise durch Moldex3Ds Simulationen zur Vorhersage von Verformungen ermöglicht.

Komplexität treibt Prozesse an

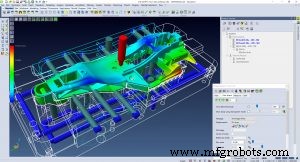

Da die Werkzeugausstattung für komplexe Produkte zugenommen hat, wenden sich Form- und Formenbaubetriebe zusammen mit anderen Herstellern fortschrittlichen Fertigungsverfahren zu. „Automatisierung und Integration ermöglichen es unseren Kunden, Werkzeugverbesserungen vorzunehmen, mit der Optimierung des Werkzeugdesign-Workflows und Validierungstools, um Produkte genauer zu machen“, bemerkte Himanshu Iyer, NX-Produktmarketingmanager, Siemens PLM Software (Plano, TX). Er sagte, für Hersteller sei es von größter Bedeutung, „sicherzustellen, dass Fehler, falls vorhanden, so früh wie möglich im Designzyklus erfasst werden. Wir alle wissen, wie teuer es ist, sich später im Prozess darum zu kümmern, und wir müssen den Prozess effizienter gestalten.“

Schlechte Kommunikation zwischen OEMs und Zulieferern verursacht oft Probleme in der Produktentwicklung. „Eines der Probleme ist die frühzeitige Einbeziehung der Kunden in die Designphase“, bemerkte Daks Azhagappan, Produktmanager für NX Mold Wizard. „Man muss sich mit allen Fragen der Herstellbarkeit befassen. Es kostet sie Zeit und Geld, wenn sie nicht sehr eng zusammenarbeiten. Viele unserer Kunden, die meisten Werkzeugbaubetriebe, fragen sich, wie ich früh mit OEMs zusammenarbeite?“

Mithilfe von CAE-Tools in NX, die von der Moldex3D-Engine angetrieben werden, können Benutzer Netze verbessern, um bessere Gesamtdesigns zu erhalten. „Eine Sache in der Vergangenheit war, durch Probespiele zu gehen“, sagte Azhagappan. „Ein Problem, mit dem sie konfrontiert sind, ist Verzug. Eine Sache ist, zurück ins Design zu kommen und die Kühlung zu ändern. Dann fragen sie vielleicht:‚Wie kann ich die Verwerfung kompensieren?‘“ Der zu NX 10 hinzugefügte Netztransformator ermöglicht es Benutzern, Netze zu optimieren und diese Informationen in ihre CAD-Umgebung zu bringen.

Die neuesten Tools ermöglichen es Benutzern, Netztransformationen in zwei Phasen durchzuführen, in der Entwurfsphase und in der CAE-Software, bemerkte er. Mit der Moldex3D-Moldflow-Analyse „haben wir viele [dieser] Funktionen in NX integriert“, fügte Azhagappan hinzu.

Schnellere Bearbeitungstechniken in NX CAM spielen auch eine große Rolle bei der Steigerung der Produktivität im Formenbau und beim Erreichen kürzerer Bearbeitungszeiten mit Hochgeschwindigkeitstechnologie, bemerkte Sashko Kurciski, Produktmarketing-Manager von Siemens, Fertigungslösungen und NX CAM. „Wir reduzieren die Bearbeitungszeiten in einigen Fällen um 60 %“, sagte er. „Es kann [auch] die Standzeit von Werkzeugen um das Vierfache verlängern.“

Mit der neuesten NX 12 CAM hat Siemens eine intern entwickelte Hochgeschwindigkeits-Schruppstrategie hinzugefügt, die Komponententechnologie nutzt. „Es ist eine neue Technologie für uns, die Volumill ähnelt, aber in einigen Fällen besser ist“, sagte Kurciski. „Es ist kein Add-on.“

Ein weiterer wichtiger Faktor ist die additive Technologie. „Es wird unserer Meinung nach mehrere Auswirkungen auf die Werkzeugindustrie haben. Einer dieser Bereiche ist die konforme Kühlung“, sagte Iyer. „Mit additiven Techniken sehen wir, dass Kunden bereits anders über die Dinge nachdenken.“

Bei hybriden subtraktiven/additiven Maschinen auf dem Markt besteht der Vorteil darin, Prozesse auf beiden Seiten der Maschine und zwischen diesen Seiten automatisieren zu können, sagte Kurciski. Eine Werkstatt kann eine Form mit der Additivseite mit internen Kühlkanälen bauen, und dann „kann man dieselbe Maschine verwenden, um die hochwertigen Oberflächen zu erzielen, die sie für Formen benötigen.“

Beschleunigung der Bearbeitung, Hinzufügen von AM

Schnellere Bearbeitung ist der Schlüssel für Formenbauer, und CAD/CAM-Entwickler bieten mehrere Möglichkeiten, um dorthin zu gelangen. „Es ist keine große Offenbarung, dass Formenbauer heute unter so viel Druck stehen wie nie zuvor“, bemerkte Clinton Perry, Product Marketing Manager für PowerMill bei Autodesk Inc. (San Rafael, CA). „Sie stehen täglich vor der Herausforderung, die Erwartungen der Kunden zu erfüllen:Lieferzeiten verkürzen, Teilequalität aufrechterhalten oder verbessern und Kosten minimieren, um ein [hohes] Maß an Kundenservice zu bieten. Gleichzeitig müssen Formenbauer die Arten von neuen Technologien im Auge behalten, die ihnen einen Wettbewerbsvorteil verschaffen könnten.“

Um diesen Anforderungen gerecht zu werden, benötigen Formenbauer Software, die Kundendesigns schnell in hochwertige Werkzeuge umwandelt. „Geschwindigkeit ist hier zweifellos die größte Herausforderung. CAD/CAM/CAE-Software muss den gesamten Design-, Simulations- und Fertigungsablauf rationalisieren, um die Markteinführungszeit insgesamt zu verkürzen“, sagte Perry. „Verbesserungen der Hardwarefähigkeiten haben sicherlich geholfen – wie 64-Bit-Prozessoren, Multicores und Cloud-Computing – aber es gibt noch etwas Grundlegenderes. Autodesk und andere Softwareunternehmen entwickeln weiterhin Modellierungswerkzeuge, die dabei helfen, Kundenmodelle zu importieren und sie schnell in verwendbare Werkzeuge umzuwandeln. Dieser Prozess erfordert oft ein gewisses Maß an Modellreparaturarbeiten, um Fehler in importierten Daten zu beheben.“

CAD-Modellierungsprodukte wie Autodesk PowerShape bieten Tools, um zu verhindern, dass Reparaturen Verzögerungen verursachen, fügte er hinzu. Die leistungsfähigste Modellierungssoftware kann importierte CAD-Dateien analysieren, um Probleme zu identifizieren und (automatisch) zu beheben, die die nachgelagerte Fertigung erschweren könnten, sagte Perry, und Oberflächen-, Volumenkörper- und direkte Modellierungswerkzeuge ermöglichen es Formenbauern, Kundendesigns dann schnell in Werkzeuge umzuwandeln.

Ein weiterer großer Trend ist die physikbasierte Simulation, sagte Mark Hennebique, Simulation Business Line Manager bei Autodesk. Durch die Simulation können Konstruktionen „abgenommen“ werden, bevor ein Stahlblock bearbeitet wurde.

Simulationssoftware wie die Analysetools von Autodesk Moldflow können im Entwicklungsprozess eingesetzt werden, um die Herstellbarkeit des Teiledesigns und die Leistung der Formwerkzeuge in einer frühen Designphase zu optimieren, sagte Hennebique. „Die Simulation ermöglicht es, mehrere Konstruktionen auszuprobieren und zu testen, mit schnellem Feedback, um die Auswirkungen auf den Formzyklus und die Teilequalität zu bestätigen. Variablen wie Angussposition, Wanddicke, Formprozess, Design des Kühlkreislaufs und Materialeigenschaften können alle mit schnellem Feedback modifiziert werden, um Vertrauen aufzubauen, dass die Form die erwarteten Ergebnisse im ersten Formzyklus liefert.“

In der neuesten Moldflow-Version haben Benutzer jetzt Zugriff auf über 10.000 Materialien in der öffentlichen Materialdatenbank, sagte er. „Durch den Zugriff auf mehr Materialien können die Benutzer die Auswirkungen des Herstellungsprozesses auf die endgültige Form und Herstellbarkeit des Teils sehen, was ihnen die Möglichkeit gibt, die richtige Prozess-/Materialkombination auszuwählen, um die Projektanforderungen zu erfüllen. Benutzer werden auch andere Leistungsverbesserungen sehen, die von der Solver-Geschwindigkeit bis zur Betriebsgeschwindigkeit reichen, was es noch einfacher macht, sich einer Lösung zu nähern.“ Darüber hinaus wird Moldflow mit Autodesk Fusion 360 ausgeliefert und bietet Benutzern unter anderem Zugriff auf verbesserte Interoperabilität und CAD/CAE-Fähigkeiten, um Konstruktionen zu iterieren und Daten auszutauschen.

Das Aufkommen des 3D-Drucks als Fertigungswerkzeug bietet Formenbauern die Möglichkeit, die Art und Weise, wie Formen entworfen und hergestellt werden, zu ändern, fügte Perry hinzu. „Ein großartiges Beispiel ist die Verwendung des 3D-Drucks zum Entwerfen von Formen mit Kühlkreisläufen, die den geformten Formen enger folgen. Diese konformen Kühlkreisläufe ermöglichen eine Verkürzung der Spritzzykluszeiten.“ Formenbauer wie Fado, sagte Perry, verwenden jetzt die Konstruktions- und Fertigungssoftware von Autodesk, um eine zunehmende Anzahl ihrer Formen mit konturnaher Kühlung auszustatten.

Neues Formmodul

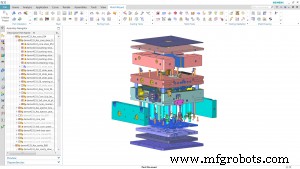

Ein weiteres neues Update von Vero Software ist VISI 2018 R1, das ein neues Mold Tool-Modul einführt, das auf der Assembly-Ng-Technologie von VISI basiert. Dieses neu entwickelte Modul bietet mehr Flexibilität bei der Konstruktion von Lieferanten- und Nicht-Standard-Werkzeugkonfigurationen. Anpassbare Vorlagen, einschließlich der Verwaltung von leeren und vorgebohrten Platten, ermöglichen eine einfache Erstellung von Werkzeuglayouts und eine verbesserte Bearbeitung in jeder Entwurfsphase.

„Das neue Formwerkzeug bietet ein höheres Maß an Flexibilität sowohl für die Werkzeugerstellung als auch für die erweiterte Bearbeitung. Dies ermöglicht Anpassungen in jeder Phase des Werkzeugdesigns. Alle Baugruppenkomponenten werden automatisch aktualisiert, wenn Plattenanpassungen vorgenommen werden, einschließlich der Daten zur Herstellung von Komponentenkavitäten“, sagte Marco Cafasso, VISI-Produktmanager von Vero.

Im Modul zur Vorhersage des Verzugs des Kunststoffflusses wurden Verbesserungen vorgenommen, um die Ergebnisgenauigkeit für komplexe technische Polymere zu verbessern. Diese Verbesserungen seien durch eine komplette Überarbeitung der Algorithmen für die Haltephase erreicht worden, teilte das Unternehmen mit. Druck- und Durchflussberechnungsanpassungen in Kombination mit dem neuen Shape Solver können die Berechnungszeiten für den Prozess um bis zu 40 % reduzieren.

Verifizierung von Simulationen

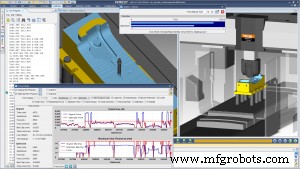

Formdesigner haben enge Toleranzen, daher ist es wichtig, kleine Fehler und Dellen zu vermeiden, bemerkte Gene Granata, Vericut-Produktmanager für CGTech (Irvine, CA). „Mold-Programme sind in der Regel zahlreich und groß, daher ist die Offline-Verifizierung der Schlüssel, um Maschinen am Laufen zu halten. Benutzer können Simulationen im Batch-Prozess ausführen, um sicherzustellen, dass [alle] NC-Programme die endgültige Form erstellen, die Sie von ihnen erwarten. Da mehr Herstellungsmethoden zur Herstellung von Formen verfügbar sind [Bearbeitung, AM, Senkerodieren usw.], kann Simulationssoftware außerdem wertvolle Informationen liefern, um Werkstätten dabei zu helfen, Fertigungszeiten vorherzusagen und optimale Produktionsraten aufrechtzuerhalten.“

Komprimierte Zeitpläne bedeuten, dass Formenbauer nach Möglichkeiten suchen, schlanker und schneller zu arbeiten, fügte er hinzu. „Vericut Force ist ein physikbasiertes NC-Programmmodul, das Schnittbedingungen mikroanalysiert und Programmvorschübe optimiert, um ideale Spandicken zu erreichen, ohne jedoch die Kraftgrenzen des Werkzeugs oder die Spindelleistung der Maschine zu überschreiten. Die Kraftoptimierung erstellt das effektivste NC-Programm, das für ein bestimmtes Schneidwerkzeug, Rohmaterial und Bearbeitungsbedingungen möglich ist. The result is significant time savings, higher quality parts with better surface finishes, and improved cutting tool and machine life,” he said.

The interest in AM among moldmakers is keen, Granata noted, and the new Vericut Additive Module simulates both additive material deposition and traditional machining capabilities on new hybrid CNC machines. “AM on hybrid machines can make building certain precision molds, and mold repairs, easier and faster. And with additive programming software becoming more capable, we are seeing a new trend:the desire to simulate any manufacturing process, in any order, to obtain the confidence [they will] make the final part that was intended,” Granata said. “Users rely on our software to ensure all NC programs will run correctly, and optimally, on their CNC machines. To do the best job, users [should] choose simulation software that is driven by the same NC code that will drive the machine, thereby ensuring the highest level of verification possible.”

Automatisierungssteuerung System

- Die Rolle von Computer-Aided Design (CAD) im 3D-Druck

- So wählen Sie die beste CAD-Software für Schmuckdesign aus

- Die Herstellung geschlechtersensibler und individualisierter Produkte mit der Sicherung 1

- Konstruktion in 3D:Rohrbiege- und Konstruktionssoftware

- Die Leistungsfähigkeit der 3D-Modellierung und -Simulation fördert Innovationen im Fertigungsprozess

- Werden Automatisierung und Roboter die Welt verändern?

- So nutzen Sie CAD vollständig im additiven Fertigungsprozess

- Computergestützte Fertigungssoftware (CAM):Der grundlegende Prozess und die Anwendungen

- Wie profitiert die Fertigungsindustrie von CAD und CAM?

- Der Design- und Implementierungsprozess der Anlagenautomatisierung