Keramiksubstrat PCB:Ein umfassender Leitfaden

Im Allgemeinen gibt es eine technologische Revolution, die dazu führt, dass herkömmliches CEM-3 und FR-4 wegen schlechter Wärmeleitfähigkeit verworfen werden. An ihrer Stelle haben wir eine Marktnachfrage nach hochintegrierten Leiterplatten mit Schallableitungssystemen (hohe Hitzebeständigkeit in einer Außenumgebung) festgestellt. Der heutige Beitrag gibt einen schnellen Überblick über Keramiksubstrate für Leiterplatten.

Was ist das Keramiksubstrat?

Ein Keramiksubstrat ist eine einzigartige Prozessleiterplatte mit einer Wärmeleitfähigkeit von 9-20 W/m.k, die bei hohen Temperaturen unter 250 °C hergestellt wird. Hersteller bereiten das Substrat vor, indem sie Kupferfolie direkt mit Aluminiumnitrid (AIN) oder Aluminiumoxid (Al2) verbinden O3 ) Oberflächen.

Seine elektrische und thermische Leistung macht es besser als die meisten Metallkern-Leiterplatten in der Leiterplattenindustrie.

Kupferbeschichtung auf Aluminium

Vorteile von Leiterplatten mit Keramiksubstrat

Leiterplatten mit Keramiksubstrat haben mehrere Vorteile, die sie ideal für mehrere Produkte machen, wie z

Materialvorteile

- Da der Kupferschicht eine Oxidschichtbildung fehlt, kann sie dauerhaft in reduzierender Atmosphäre eingesetzt werden.

- Zweitens hat es eine starke chemische Erosionsbeständigkeit und vielseitige/hermetische Verpackungen, die eine Wasseraufnahme verhindern.

- Drittens hat es eine hohe Zuverlässigkeit in der Luft- und Raumfahrt, ist resistent gegen kosmische Strahlung und enthält keine organischen Inhaltsstoffe.

- Dann können Sie eine hochdichte Montage mit geringem Wärmewiderstand erreichen.

- Außerdem hat es einen geringen Hochfrequenzverlust und eine gute elektrische Isolierleistung, wodurch es der rauen äußeren Umgebung standhalten kann.

- Neben der Verwendung einer hohen Temperatur während des Lötens hat ein Keramiksubstrat eine gute Lötbarkeit.

- Außerdem können Sie es sicher bei Temperaturen bis zu 350 °C betreiben.

- Es ist ein Metallfilm mit geringerem und stärkerem elektrischem Widerstand (Aluminiumoxid-Keramik-Leiterplatte).

- Außerdem sind keramische Leiterplatten kostengünstig und ideal für Hochleistungsanwendungen.

- Schließlich hat es einen besser passenden Wärmeausdehnungskoeffizienten und eine höhere Wärmeleitfähigkeit.

Technische Vorteile

Die LAM- und DPC-Technologien ersetzen aus vielen Gründen allmählich traditionelle Platinen wie DBC- und LTCC-Technologien.

- Zum Beispiel bietet die Laserbohrtechnologie einen großen Anwendungswert, da sie genau, schnell und effizient ist.

- Dann gibt es gute elektrische Eigenschaften und eine hohe Haftfestigkeit zwischen der keramischen und der metallischen Schaltungsschicht.

- Es gibt auch eine Durchgangslochverbindung, die Kunden eine maßgeschneiderte Produktlösung bietet.

Durchkontaktierung auf einer elektronischen Leiterplatte

Welche Arten von Keramiksubstraten gibt es?

Je nach Material

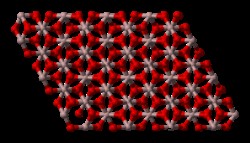

Al 2 O 3

Unser erstes Substrat ist bei weitem das am häufigsten verwendete in der Elektronikindustrie. Gründe für seine Beliebtheit sind seine elektrischen, thermischen und mechanischen Eigenschaften, die es im Vergleich zu anderen Oxidkeramiken chemisch stabil und hochfest machen. Al2 O3 ist auch reich an Rohstoffen.

Aluminiumoxidstruktur

Anwendungen; Das Keramikprodukt eignet sich hervorragend zur Herstellung mehrerer unterschiedlicher Formen.

AlN (Aluminiumnitrid-Keramikplatte)

Auf AlN-Keramik basierende Leiterplatten haben zwei wichtige, wissenswerte Merkmale;

- Ausdehnungskoeffizient passend zu Si.

- Hohe Wärmeleitfähigkeit.

Es hat jedoch Nachteile, wie zum Beispiel, dass es teurer als Al2 ist O3 und sogar eine dünne Oxidoberflächenschicht, die seine Wärmeleitfähigkeit beeinträchtigt. Glücklicherweise können Sie den Prozess und die Materialien während der Herstellung des AlN-Substrats steuern, um ein Produkt mit guter Konsistenz zu erhalten. Auch technologische Fortschritte könnten bald die Preisgestaltung von Aluminiumnitrid-Platten berücksichtigen.

Anwendungen; Substrate für elektronische Materialien (Gehäuse) und Kühlkörper zur Wärmeübertragung von Hot Spots.

BeO

Im Vergleich zu metallischem Aluminium hat BeO eine höhere Wärmeleitfähigkeit und eignet sich für Anwendungen, die eine hohe Wärmeleitfähigkeit erfordern.

Denken Sie auch daran, dass es manchmal giftig ist und daher nicht allgemein entwickelt wird.

Schlussfolgerung; Wie wir gesehen haben, haben Aluminiumoxidkeramiken Eigenschaften und eine überlegene Gesamtleistung, die sie in verschiedenen Bereichen immer noch dominierend machen. Sie finden sie beispielsweise in Leistungsmodulen, hybrider Mikroelektronik und Leistungselektronik.

Sie bieten eine hohe mechanische Festigkeit, chemische Stabilität, gute dielektrische Eigenschaften und thermische Eigenschaften.

Nach dem Herstellungsprozess

Co-fired keramische Mikroelektronik

Hochtemperatur-Keramik-Leiterplatte/Hochtemperatur-Co-Fired-Multilayer-Keramik (HTCC)-Schaltung

Dieser PCB-Typ kann hohen Temperaturen (über 1300 Grad Celsius) standhalten. Das einzigartige Herstellungsverfahren beinhaltet die Schaffung neuer Keramiken durch die Kombination von Schmiermittel, Aluminiumoxid, Klebstoff, Weichmacher und Lösungsmittel.

Anschließend beschichten die Hersteller die neue Keramik und bringen ein Schaltkreismuster auf Wolfram-, Mangan- oder Molybdän-Edelmetallen auf. Sie backen die Leiterplatten nach dem Laminieren in einer gasförmigen Umgebung mit Wasserstoffgas etwa 48 Stunden lang bei Temperaturen von 1300 bis 1700 °C.

Aufgrund der hohen Co-Firing-Temperaturen fehlen ihm jedoch viele metallische Leitermaterialien.

Niedertemperatur-Keramik-Leiterplatte/Low-Temperature Co-Fired Ceramic (LTCC)-Schaltung

Hersteller verwenden Kristallglasmaterialien und Haftstoffe (organische Bindemittel), um Niedertemperatur-Keramik-Leiterplatten herzustellen. Beide Materialien tragen sie auf ein mit Goldpaste bestrichenes Blech auf. Dann schneiden und laminieren sie die Platine, bevor sie die Leiterplatte in einen Gasofen bei 900 °C legen.

Vorteile

- Es verzieht sich weniger und schrumpft besser als HTCC.

- Außerdem hat es eine höhere mechanische Intensität und Wärmeleitfähigkeit als andere Substrattypen.

Anwendungen; Hitzefreie Produkte wie LED-Leuchten.

Dickfilm-Keramik-Leiterplatte

In einem Dickschichtverfahren beschichten Hersteller Gold und dielektrische Pasten auf einem keramischen Grundmaterial. Dann backen sie das Material bei 1000 °C oder einer niedrigeren Betriebstemperatur. Sie bevorzugen eine Dickschichtkeramik aufgrund ihrer Fähigkeit, Kupferoxidation zu verhindern.

Somit können die Hersteller elektronische Komponenten wie Widerstände, elektrische Kondensatoren, Leiter, Halbleiter und austauschbare Leiter auf der Keramikplatine verwenden.

Dickfilmtechnologie

Oft ist es die bevorzugte Wahl, wenn man sich Sorgen um Oxidation macht. Außerdem sollte die leitfähige Schicht der Dickschicht-Keramik-Leiterplatte nicht dicker als 13 Mikrometer sein.

- DBC (direkt gebundenes Kupfer)

Die Technologie verwendet eine sauerstoffhaltige eutektische Kupferlösung, um metallisches Kupfer direkt auf der keramischen Leiterplatte zu platzieren. Ihr Grundprinzip besteht oft darin, eine erforderliche Menge an O2 einzubringen zwischen Keramik und Kupfer während oder nach einem Abscheidungsprozess. Die beiden Materialien bilden eine eutektische Cu-O-Flüssigkeit in thermischen Bereichen zwischen 1065 und 1083 °C.

- DPC (Direct Plate Copper)/ verkupfertes Substrat

Die Keramikmaterialoption wird häufig dem folgenden Prozess unterzogen;

Die Hersteller beginnen mit der Vorbehandlung und Reinigung des Keramiksubstrats. Dann verwenden sie ein professionelles Vakuumbeschichtungsverfahren zur Filmherstellungstechnologie, um eine Kupfer-Metall-Verbundschicht zu sputtern und auf das Substrat zu binden.

Als nächstes wird der Photowiderstand mit Gelblicht-Lithographie erneut belichtet, entwickelt und geätzt. Schließlich wird der Filmentfernungsprozess abgeschlossen, und nun erhöhen die Hersteller die Schaltungsdicke durch stromlose/elektroplattierte Plattierungsabscheidung.

Das Entfernen des Photoresists vervollständigt die Metallisierungsschaltung.

- LAM (Laseraktivierungsmetallisierung)

Die Rapid-Laser-Technologie ionisiert Meta und Keramik mit einem hochenergetischen Laserstrahl. Danach lässt es die beiden Komponenten zusammenwachsen und erhöht ihre Festigkeit während des Metallisierungsprozesses.

Anwendung von Keramik-PCB

Aufgrund ihrer Eigenschaften wie hohe Wärmeleitfähigkeit, niedrige Dielektrizitätskonstante usw. finden Keramik-Leiterplatten in den unten aufgeführten Anwendungen Anwendung;

- Straße, sehr helles Licht,

- Halbleiterprozessausrüstung,

- Telekommunikationsgerät,

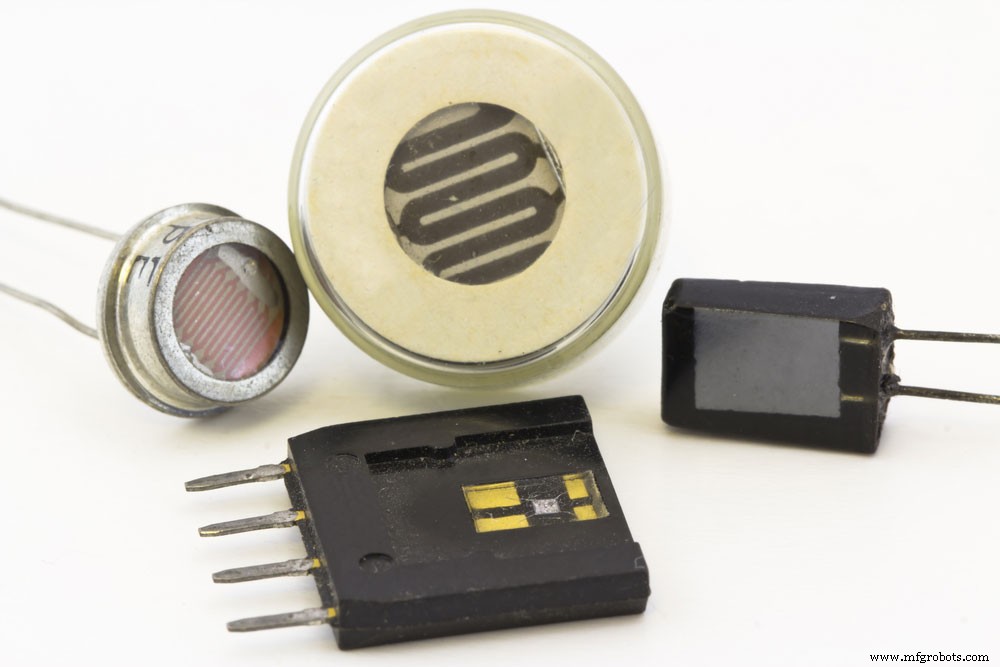

- Sensor,

(verschiedene Arten von Sensoren)

- Solarzelle,

- Fahrzeuglichtsystem

- LEDs,

(LED-Lampe)

- Digitale und analoge Leiterplatte,

- Sende-/Empfangsmodul,

- Solarpanel-Arrays,

- Solid-State-Relais (SSR),

- Hochgenauer Taktoszillator, OCXOs, TCXOs, VCXOs,

- Hochleistungsschaltungen

- Chip-on-Board-Modul und

- Speichermodul.

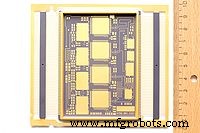

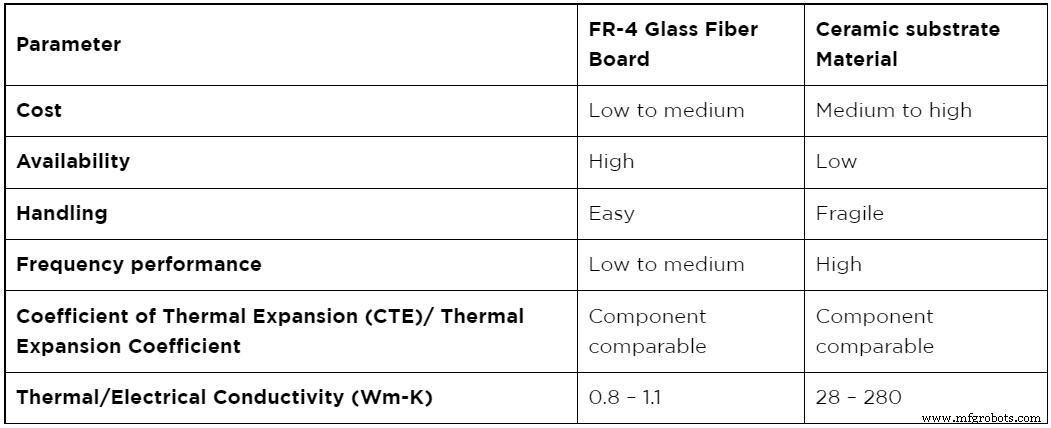

Keramik-Leiterplatte VS FR4

Wir werden nun die Keramik-Multilayer- und FR4-Plattenmaterialien anhand mehrerer nachstehender Kriterien vergleichen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass keramische Leiterplatten in mehreren Branchen effizient sind, wie z. B. in der Elektronikindustrie, abhängig von Ihren Fertigungsanforderungen und Designs. Sie bieten auch Qualitätsmerkmale wie thermische Effizienz, gute elektrische Leitfähigkeit und mechanische Festigkeit.

Bitte kontaktieren Sie uns, wenn Sie mehr über keramische Substratmaterialien erfahren möchten.

Industrietechnik

- PCB-Isoliermaterialien

- Leitfaden zur Auswahl von PCB-Materialien

- Leitfaden zu PCB-Versteifungen

- Leitfaden zu PCB-CAF-Problemen

- Leitfaden zu PCB-Erdungstechniken

- Leitfaden für PCB-Testmethoden

- Leitfaden für Leiterplatten-Goldfinger

- Leitfaden zur Feuchtigkeitsempfindlichkeit in PCB

- PCB-Temperaturleitfaden

- Weiße Leiterplatte – ein ausführlicher Leitfaden darüber