Holzkohlebrikett

Hintergrund

Holzkohle ist ein begehrter Brennstoff, da sie ein heißes, lang anhaltendes, praktisch rauchfreies Feuer erzeugt. In Kombination mit anderen Materialien und zu einheitlichen Brocken geformt, die Briketts genannt werden, wird es in den Vereinigten Staaten im Volksmund zum Kochen im Freien verwendet. Nach Angaben der Barbecue Industry Association kauften die Amerikaner 1997 883.748 Tonnen Holzkohlebriketts.

Basische Holzkohle wird durch Verbrennen eines kohlenstoffreichen Materials wie Holz in einer sauerstoffarmen Atmosphäre hergestellt. Dieser Prozess treibt die Feuchtigkeit und flüchtige Gase, die im ursprünglichen Kraftstoff vorhanden waren, aus. Das resultierende verkohlte Material brennt nicht nur länger und gleichmäßiger als ganzes Holz, sondern ist auch viel leichter (ein Fünftel bis ein Drittel seines ursprünglichen Gewichts).

Verlauf

Holzkohle wird seit prähistorischen Zeiten hergestellt. Vor rund 5.300 Jahren starb ein unglückseliger Reisender in den Tiroler Alpen. Als seine Leiche vor kurzem von einem Gletscher geborgen wurde, fanden Wissenschaftler heraus, dass er eine kleine Kiste mit verkohlten Holzstücken trug, die in Ahornblätter gewickelt waren. Der Mann hatte keine Feueranzünder wie Feuerstein bei sich, so dass er möglicherweise stattdessen glimmende Holzkohle bei sich hatte.

Bereits vor 6.000 Jahren war Holzkohle der bevorzugte Brennstoff zum Schmelzen von Kupfer. Nach der Erfindung des Hochofens um 1400 n. Chr. , Holzkohle wurde in ganz Europa in großem Umfang zur Eisenverhüttung verwendet. Im 18. Jahrhundert führte die Abholzung der Wälder dazu, dass Koks (eine Form von Holzkohle auf Kohlebasis) als alternativer Brennstoff bevorzugt wurde.

Reiche Wälder im Osten der Vereinigten Staaten machten Holzkohle zu einem beliebten Brennstoff, insbesondere für die Schmiedekunst. Es wurde auch im Westen der Vereinigten Staaten bis Ende des 19. Jahrhunderts zur Gewinnung von Silber aus Erzen, zur Betankung von Eisenbahnen und zur Heizung von Wohnhäusern und Gewerbe verwendet.

Der Übergang von Holzkohle von einem Heiz- und Industriebrennstoff zu einem Freizeitkochmaterial fand um 1920 statt, als Henry Ford das Holzkohlebrikett erfand. Ford gelang es nicht nur, die Sägespäne und Altholz, die in seiner Automobilfabrik anfallen, gewinnbringend zu nutzen, sondern er förderte durch sein Nebengeschäft auch die Freizeitnutzung von Autos für Picknickausflüge. Barbecue-Grills und Ford Charcoal wurden über die Autohäuser des Unternehmens verkauft, von denen einige die Hälfte ihrer Fläche dem Geschäft mit Kochzubehör widmeten.

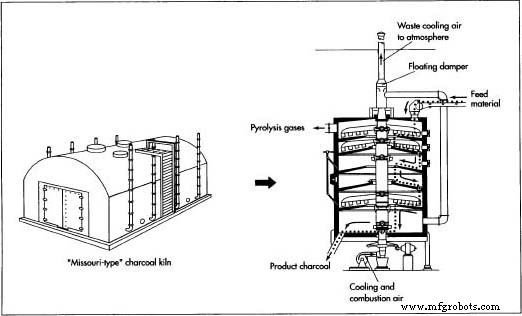

In der Vergangenheit wurde Holzkohle hergestellt, indem Holz in einem kegelförmigen Hügel angehäuft und mit Schmutz, Rasen oder Asche bedeckt wurde, wobei Lufteinlasslöcher um den Boden des Haufens und eine Schornsteinöffnung oben blieben. Das Holz wurde angezündet und langsam brennen gelassen; dann wurden die Luftlöcher abgedeckt, damit der Stapel langsam abkühlen würde. In neuerer Zeit wurde die Einweg-Holzkohlegrube durch einen Stein-, Ziegel- oder Betonofen ersetzt, der 25-75 Holzschnüre aufnehmen würde (1 Schnur =4 ft x 4 ft x 8 ft). Eine große Charge kann drei bis vier Wochen brennen und sieben bis zehn Tage brauchen, um abzukühlen.

Diese Methode der Holzkohleproduktion erzeugt eine erhebliche Menge an Rauch. Tatsächlich gehen Änderungen in der Farbe des Rauchsignals zu verschiedenen Phasen des Prozesses über. Sein weißlicher Farbton weist zunächst auf die Anwesenheit von Wasserdampf hin, da Wasserdampf aus dem Holz getrieben wird. Da andere Holzkomponenten wie  Grundlegende Holzkohle wird durch Verbrennen eines kohlenstoffreichen Materials wie Holz in einer sauerstoffarmen Atmosphäre hergestellt . Dieser Prozess treibt die Feuchtigkeit und flüchtige Gase, die im ursprünglichen Kraftstoff vorhanden waren, aus. Das resultierende verkohlte Material brennt nicht nur länger und gleichmäßiger als ganzes Holz, sondern ist auch viel leichter (ein Fünftel bis ein Drittel seines ursprünglichen Gewichts). Harze und Zucker verbrennen, der Rauch wird gelblich. Schließlich ändert sich der Rauch in ein zartes Blau, was darauf hinweist, dass die Verkohlung abgeschlossen ist; Dies ist der richtige Zeitpunkt, um das Feuer zu ersticken und den Inhalt des Ofens abkühlen zu lassen.

Grundlegende Holzkohle wird durch Verbrennen eines kohlenstoffreichen Materials wie Holz in einer sauerstoffarmen Atmosphäre hergestellt . Dieser Prozess treibt die Feuchtigkeit und flüchtige Gase, die im ursprünglichen Kraftstoff vorhanden waren, aus. Das resultierende verkohlte Material brennt nicht nur länger und gleichmäßiger als ganzes Holz, sondern ist auch viel leichter (ein Fünftel bis ein Drittel seines ursprünglichen Gewichts). Harze und Zucker verbrennen, der Rauch wird gelblich. Schließlich ändert sich der Rauch in ein zartes Blau, was darauf hinweist, dass die Verkohlung abgeschlossen ist; Dies ist der richtige Zeitpunkt, um das Feuer zu ersticken und den Inhalt des Ofens abkühlen zu lassen.

Eine alternative Methode zur Herstellung von Holzkohle wurde in den frühen 1900er Jahren von Orin Stafford entwickelt, der Henry Ford dann beim Aufbau seines Brikettgeschäfts half. Bei dieser sogenannten Retortenmethode wird Holz durch eine Reihe von Herden oder Öfen geleitet. Es ist ein kontinuierlicher Prozess, bei dem Holz ständig an einem Ende eines Ofens eintritt und verkohltes Material das andere verlässt; Im Gegensatz dazu verbrennt das traditionelle Ofenverfahren Holz in diskreten Chargen. Aus einer Retorte wird praktisch kein sichtbarer Rauch abgegeben, da die konstante Leistung mit Abgasreinigungsgeräten wie Nachbrennern effektiv behandelt werden kann.

Rohstoffe

Holzkohlebriketts bestehen aus zwei Hauptbestandteilen (die etwa 90% des Endprodukts ausmachen) und mehreren Nebenbestandteilen. Einer der Hauptbestandteile, bekannt als Holzkohle, ist im Grunde die traditionelle Holzkohle, wie oben beschrieben. Es ist verantwortlich für die leichte Anzündbarkeit des Briketts und für das gewünschte Holzraucharoma. Der begehrteste Rohstoff für diese Komponente sind Harthölzer wie Buche, Birke, harter Ahorn, Hickory und Eiche. Einige Hersteller verwenden auch Weichhölzer wie Kiefer oder andere organische Materialien wie Fruchtkerne und Nussschalen.

Der andere Hauptbestandteil, der verwendet wird, um ein lang anhaltendes Hochtemperaturfeuer zu erzeugen, ist Kohle. Es können verschiedene Kohlearten verwendet werden, von subbituminöser Braunkohle bis hin zu Anthrazit.

Zu den Nebenzutaten gehören ein Bindemittel (normalerweise Stärke aus Mais, Milo oder Weizen), ein Beschleuniger (wie Nitrat) und ein Ascheaufheller (wie Kalk), um den Gartengriller zu informieren, wenn die Briketts bereit sind überkochen.

Der Herstellungsprozess

Prozess

Der erste Schritt im Herstellungsprozess besteht darin, das Holz zu verkohlen. Einige Hersteller verwenden das Ofenverfahren (Batch), während andere das Retortenverfahren (kontinuierlich) verwenden.

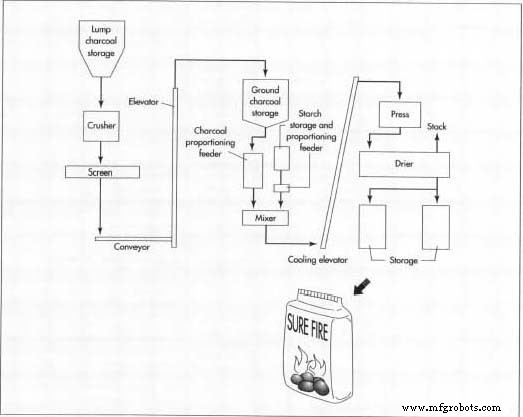

Ein schematisches Diagramm, das die Herstellungsprozesse veranschaulicht, die zur Herstellung von Holzkohlebriketts erforderlich sind.

Ein schematisches Diagramm, das die Herstellungsprozesse veranschaulicht, die zur Herstellung von Holzkohlebriketts erforderlich sind.

Das Holz verkohlen

- 1 (Batch-Verfahren) Es dauert ein oder zwei Tage, um einen Betonofen von typischer Größe mit etwa 50 Holzschnüren zu beladen. Wenn das Feuer entzündet wird, sind die Lufteinlassöffnungen und die Abluftöffnungen vollständig geöffnet, um genügend Sauerstoff anzuziehen, um ein heißes Feuer zu erzeugen. Während der einwöchigen Brennperiode werden die Öffnungen und Belüftungsöffnungen so eingestellt, dass eine Temperatur zwischen etwa 840-950 °F (450-510 °C) gehalten wird. Am Ende der gewünschten Brenndauer werden die Lufteinlassöffnungen geschlossen; Abluftöffnungen werden ein oder zwei Stunden später, nachdem das Rauchen aufgehört hat, verschlossen, um einen Druckaufbau im Ofen zu vermeiden. Nach einer zweiwöchigen Kühlzeit wird der Ofen entleert und das verkohlte Holz (Kohlen) pulverisiert.

- 2 (Kontinuierlicher Prozess) Holz wird in einer Hammermühle klassiert (in Stücke mit den richtigen Abmessungen gebrochen). Eine Partikelgröße von etwa 0,1 Zoll (3 mm) ist üblich, obwohl die genaue Größe von der verwendeten Holzart abhängt (z. B. Rinde, trockenes Sägemehl, nasses Holz). Anschließend durchläuft das Holz einen großen Trommeltrockner, der seinen Feuchtigkeitsgehalt um etwa die Hälfte (auf etwa 25 %) reduziert. Anschließend wird es oben in den Etagenofen (Retorte) eingespeist.

Äußerlich sieht die Retorte aus wie ein Stahlsilo, 40-50 Fuß (12,2-15,2 m) hoch und 20-30 Fuß (6,1-9,14 m) im Durchmesser. Im Inneren befindet sich ein Stapel Herde (drei bis sechs, je nach gewünschter Produktionskapazität). Die obere Kammer ist der Herd mit der niedrigsten Temperatur in der Größenordnung von 525° F (275 ° C), während die untere Kammer bei etwa 1200 ° F (650 ° C) brennt. Externe Wärme von öl- oder gasbefeuerten Brennern wird nur am Anfang und am Ende des Ofens benötigt; Auf den Zwischenebenen verbrennen die entstehenden Holzgase und liefern genug Wärme, um das gewünschte Temperaturniveau aufrechtzuerhalten.

In jeder Kammer wird das Holz durch Kräuselarme gerührt, die sich von einer Mittelwelle aus erstrecken, die vertikal durch die gesamte Retorte verläuft. Dieser langsame Rührvorgang (1-2 U/min) sorgt für eine gleichmäßige Verbrennung und bewegt das Material durch die Retorte. Auf abwechselnden Ebenen schieben die Pöbelarme das brennende Holz entweder zu einem Loch um den Mittelschacht oder zu Öffnungen um die äußere Kante des Bodens, damit das Material in die nächstniedrigere Ebene fallen kann. Wenn die glimmende Kohle die letzte Kammer verlässt, wird sie mit einem Kaltwasserspray abgeschreckt. Es kann dann sofort verwendet oder in einem Silo gelagert werden, bis es benötigt wird.

Eine typische Retorte kann ungefähr 5.500 lb (2,5 metrische Tonnen) Kohle pro Stunde produzieren.

Kohle verkohlen

- 3 Kohlen niedrigerer Qualitäten können auch zur Verwendung in Holzkohle karbonisiert werden. Zerkleinerte Kohle wird zuerst getrocknet und dann auf etwa 1.100°F (590°C) erhitzt, um die flüchtigen Bestandteile auszutreiben. Nach der Luftkühlung wird es gelagert, bis es gebraucht wird.

Brikettieren

- 4 Holzkohle und Nebenbestandteile wie das Stärkebindemittel werden in den richtigen Anteilen einem Schaufelmischer zugeführt, wo sie gründlich vermischt werden. Zu diesem Zeitpunkt hat das Material einen Feuchtigkeitsgehalt von etwa 35%, was ihm eine Konsistenz verleiht, die etwas wie feuchter Mutterboden ist.

- 5 Das gemischte Material wird in eine Presse geschüttet, die aus zwei gegenüberliegenden Walzen besteht, die brikettgroße Vertiefungen enthalten. Aufgrund des Feuchtigkeitsgehalts, des Bindemittels, der Temperatur (ca. 105° F oder 40° C) und des Drucks der Walzen behalten die Briketts ihre Form, wenn sie aus dem Boden der Presse fallen.

- 6 Die Briketts fallen auf ein Förderband, das sie durch einen Single-Pass-Trockner befördert, der sie drei bis vier Stunden lang auf etwa 275 °F (135°C) erhitzt und ihren Feuchtigkeitsgehalt auf etwa 5 % reduziert. Briketts können mit einer Geschwindigkeit von 2.200-20.000 lb (1-9 metrische Tonnen) pro Stunde hergestellt werden. Die Briketts werden entweder sofort in Säcke verpackt oder in Silos gelagert, um auf den nächsten geplanten Verpackungslauf zu warten.

Einpacken

- 7 Bei der Herstellung von "Instant-Light"-Briketts wird ein Kohlenwasserstoff-Lösungsmittel zerstäubt und vor dem Absacken auf die Briketts gesprüht.

- 8 Holzkohlebriketts werden in verschiedenen Beutelgrößen von 4 bis 24 lb verpackt. Einige kleine, praktische Verpackungen werden so hergestellt, dass der Verbraucher einfach den gesamten Beutel anzünden kann, ohne die Briketts zuerst zu entfernen.

Nebenprodukte/Abfälle

Während des späten neunzehnten und frühen zwanzigsten Jahrhunderts wurde die Rückgewinnung von Essigsäure und Methanol als Nebenprodukte der Holzverbrennung so wichtig, dass die Holzkohle selbst im Wesentlichen das Nebenprodukt wurde. Nach der Entwicklung effizienterer und kostengünstigerer Techniken zur Synthese von Essigsäure und Methanol ging die Holzkohleproduktion deutlich zurück, bis sie durch die Entwicklung von Briketts für die Freizeitküche wiederbelebt wurde.

Der Batch-Prozess zum Verkohlen von Holz erzeugt erhebliche Mengen an partikelbeladenem Rauch. Die Ausstattung der Abluftöffnungen mit Nachbrennern kann die Emissionen um bis zu 85% reduzieren, wird jedoch aufgrund der relativ hohen Kosten der Behandlung nicht häufig verwendet.

Der konstantere Betrieb von Retorten erleichtert nicht nur die Kontrolle ihrer Emissionen mit Nachbrennern, sondern ermöglicht auch eine produktive Nutzung brennbarer Abgase. Mit diesen Gasen können beispielsweise Holz- und Briketttrockner betrieben oder Dampf und Strom erzeugt werden.

Die Herstellung von Holzkohlebriketts ist auch auf andere Weise umweltfreundlich:Der größte Briketthersteller der USA verwendet für seine Holzversorgung ausschließlich Abfallprodukte. Hobelspäne, Sägemehl und Rinde von Palettenherstellern, Bodenbelagsherstellern und Sägewerken werden aus Abfallhaufen zu nützlichen Briketts verarbeitet.

Die Zukunft

Die Herstellungsmethoden von Holzkohle und Briketts haben sich in den letzten Jahrzehnten kaum verändert. Die bedeutendste Innovation der letzten Jahre war die Entwicklung von „Sofortlicht“-Briketts. Eine neue Version, die 1998 eingeführt wird, wird in etwa 10 Minuten fertig zum Kochen sein.

Herstellungsprozess