Kupfer

Hintergrund

Kupfer ist eines der grundlegenden chemischen Elemente. In seinem nahezu reinen Zustand ist Kupfer ein rötlich-oranges Metall, das für seine hohe thermische und elektrische Leitfähigkeit bekannt ist. Es wird häufig verwendet, um eine Vielzahl von Produkten herzustellen, darunter Elektrokabel, Kochtöpfe und -pfannen, Rohre und Rohre, Autokühler und viele andere. Kupfer wird auch als Pigment und Konservierungsmittel für Papier, Farben, Textilien und Holz verwendet. Es wird mit Zink zu Messing und mit Zinn zu Bronze kombiniert.

Bereits vor 10.000 Jahren wurde Kupfer erstmals verwendet. Ein Kupferanhänger aus der Zeit um 8700

Um 3000

In Südamerika wurden bereits 500 v. Chr. Kupferobjekte entlang der Nordküste Perus produziert. , und die Entwicklung der Kupfermetallurgie war weit fortgeschritten, als das Inkareich im 16. Jahrhundert an die erobernden spanischen Soldaten fiel.

In den Vereinigten Staaten wurde 1705 die erste Kupfermine in Branby, Connecticut, eröffnet, gefolgt von einer in Lancaster, Pennsylvania im Jahr 1732. Trotz dieser frühen Produktion wurde das meiste in den Vereinigten Staaten verwendete Kupfer bis 1844 aus Chile importiert Der Abbau großer Lagerstätten von hochgradigem Kupfererz rund um den Lake Superior begann. Die Entwicklung effizienterer Verarbeitungstechniken im späten 19. Jahrhundert ermöglichte den Abbau von minderwertigen Kupfererzen aus riesigen Tagebauminen im Westen der Vereinigten Staaten.

Heute sind die Vereinigten Staaten und Chile die beiden größten Kupfer produzierenden Länder der Welt, gefolgt von Russland, Kanada und China.

Rohstoffe

Reines Kupfer kommt in der Natur selten vor, wird aber meist mit anderen Chemikalien in Form von Kupfererzen kombiniert. In 40 Ländern der Welt werden etwa 15 Kupfererze kommerziell abgebaut. Am gebräuchlichsten sind sogenannte Sulfiderze, bei denen das Kupfer chemisch mit Schwefel verbunden ist. Andere sind als Oxiderze, Karbonaterze oder Mischerze bekannt, abhängig von den vorhandenen Chemikalien. Viele Kupfererze enthalten auch erhebliche Mengen an Gold, Silber, Nickel und anderen wertvollen Metallen sowie große Mengen an kommerziell unbrauchbarem Material. Die meisten der in den Vereinigten Staaten abgebauten Kupfererze enthalten nur etwa 1,2-1,6 Gew.-% Kupfer.

Das häufigste Sulfiderz ist Chalkopyrit, CuFeS 2 , auch bekannt als Kupferpyrit oder gelbes Kupfererz. Chalkozit, Cu 2 S, ist ein weiteres Sulfiderz.

Cuprit oder rotes Kupfererz, Cu 2 O, ist ein Oxiderz. Malachit oder grünes Kupfererz, Cu(OH) 2 •CuCO 3 , ist ein wichtiges Karbonaterz, ebenso wie Azurit oder blaues Kupferkarbonat, Cu(OH) 2 •2CuCO 3 .

Andere Erze sind Tennantit, Boronit, Chrysokoll und Atacamit.

Neben den Erzen selbst werden häufig noch einige andere Chemikalien zur Verarbeitung und Raffination von Kupfer verwendet. Dazu zählen je nach Verfahren Schwefelsäure, Sauerstoff, Eisen, Kieselsäure und verschiedene organische Verbindungen.

Der Herstellungsprozess

Prozess

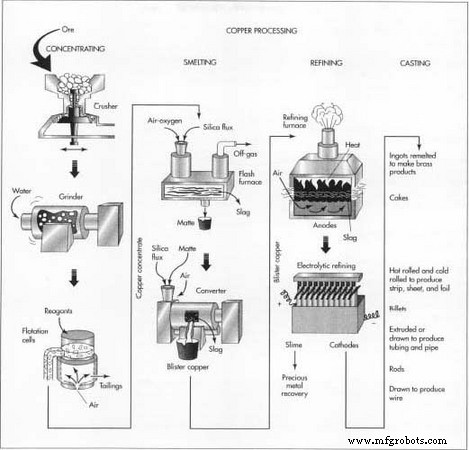

Der Prozess der Kupfergewinnung aus Kupfererz variiert je nach Erzart und gewünschter Reinheit des Endprodukts. Jeder Prozess besteht aus mehreren Schritten, in denen unerwünschte Materialien physikalisch oder chemisch entfernt werden und die Kupferkonzentration schrittweise erhöht wird. Einige dieser Schritte werden am Minenstandort selbst durchgeführt, während andere in separaten Einrichtungen durchgeführt werden können.

Hier sind die Schritte, die verwendet werden, um die im Westen der Vereinigten Staaten üblichen Sulfiderze zu verarbeiten.

Bergbau

- 1 Die meisten Sulfiderze werden aus riesigen Tagebauen durch Bohren und Sprengen mit Sprengstoff gewonnen. Bei dieser Art des Abbaus wird zunächst das über dem Erz befindliche Material, das sogenannte Deckgebirge, entfernt, um die vergrabene Erzlagerstätte freizulegen. Dadurch entsteht eine Tagebaugrube, die bis zu einer Meile oder mehr groß werden kann. Eine Straße, die den Zugang für die Ausrüstung ermöglicht, führt spiralförmig die inneren Abhänge der Grube hinunter.

- 2 Das freigelegte Erz wird mit großen Schaufeln hochgeschaufelt, die mit einem einzigen Biss 500-900 Kubikfuß (15-25 Kubikmeter) laden können. Das Erz wird in riesige Muldenkipper, sogenannte Haul Trucks, verladen und nach oben und aus der Grube transportiert.

Konzentration

Das Kupfererz enthält normalerweise eine große Menge Schmutz, Ton und eine Vielzahl von nicht kupferhaltigen Mineralien. Der erste Schritt besteht darin, einen Teil dieses Abfallmaterials zu entfernen. Dieser Vorgang wird als Konzentrieren bezeichnet und erfolgt normalerweise nach der Flotation.

- 3 Das Erz wird in einer Reihe von Kegelbrechern zerkleinert. Ein Kegelbrecher besteht aus einem inneren Mahlkegel, der sich in einem feststehenden Außenkegel um eine exzentrische vertikale Achse dreht. Wenn das Erz oben in den Brecher eingespeist wird, wird es zwischen den beiden Kegeln gequetscht und in kleinere Stücke gebrochen.

- 4 Das gebrochene Erz wird dann durch eine Reihe von Mühlen noch kleiner gemahlen. Zuerst wird es mit Wasser vermischt und in eine Stabmühle gegeben, die aus einem großen zylindrischen Behälter besteht, der mit zahlreichen kurzen Stahlstangen gefüllt ist. Wenn sich der Zylinder um seine horizontale Achse dreht, taumeln die Stahlstäbe und zerkleinern das Erz in Stücke mit einem Durchmesser von etwa 0,13 Zoll (3 mm). Das Erz-Wasser-Gemisch wird in zwei Kugelmühlen weiter zerkleinert, die einer Stabmühle ähnlich sind, nur dass statt Stäben Stahlkugeln verwendet werden. Die Aufschlämmung aus fein gemahlenem Erz, die aus der letzten Kugelmühle austritt, enthält Partikel mit einem Durchmesser von etwa 0,01 Zoll (0,25 mm).

- 5 Die Aufschlämmung wird mit verschiedenen chemischen Reagenzien vermischt, die die Kupferpartikel beschichten. Eine Flüssigkeit, ein sogenannter Aufschäumer, wird ebenfalls hinzugefügt. Als Aufschäumer werden oft Kiefernöl oder langkettiger Alkohol verwendet. Diese Mischung wird in rechteckige Tanks, sogenannte Flotationszellen, gepumpt, wo Luft durch den Boden der Tanks in die Gülle eingespritzt wird. Die chemischen Reagenzien sorgen dafür, dass die Kupferpartikel an den Blasen haften bleiben, wenn sie an die Oberfläche steigen. Der Aufschäumer bildet eine dicke Blasenschicht, die die Tanks überläuft und in Rinnen gesammelt wird. Man lässt die Blasen kondensieren und lässt das Wasser ab. Die resultierende Mischung, die als Kupferkonzentrat bezeichnet wird, enthält etwa 25-35% Kupfer zusammen mit verschiedenen Sulfiden von Kupfer und Eisen sowie kleineren Konzentrationen an Gold, Silber und anderen Materialien. Die verbleibenden Materialien im Tank werden als Gangart oder Tailings bezeichnet. Sie werden in Absetzbecken gepumpt und trocknen gelassen.

Der Prozess der Kupfergewinnung aus Kupfererz variiert je nach Erzart und gewünschter Reinheit des Endprodukts . Jeder Prozess besteht aus mehreren Schritten, in denen unerwünschte Materialien physikalisch oder chemisch entfernt werden und die Kupferkonzentration schrittweise erhöht wird.

Der Prozess der Kupfergewinnung aus Kupfererz variiert je nach Erzart und gewünschter Reinheit des Endprodukts . Jeder Prozess besteht aus mehreren Schritten, in denen unerwünschte Materialien physikalisch oder chemisch entfernt werden und die Kupferkonzentration schrittweise erhöht wird.

Schmelzen

Nachdem die Abfallstoffe physikalisch aus dem Erz entfernt wurden, muss das verbleibende Kupferkonzentrat mehrere chemische Reaktionen durchlaufen, um das Eisen und den Schwefel zu entfernen. Dieser Prozess wird Schmelzen genannt und umfasst traditionell zwei Öfen, wie unten beschrieben. Einige moderne Anlagen verwenden einen einzigen Ofen, der beide Operationen kombiniert.

- 6 Das Kupferkonzentrat wird zusammen mit einem Siliziumdioxidmaterial, einem sogenannten Flussmittel, in einen Ofen eingespeist. Die meisten Kupferhütten verwenden sauerstoffangereicherte Flash-Ofen, in denen vorgewärmte, sauerstoffangereicherte Luft in den Ofen gezwungen wird, um mit Heizöl zu verbrennen. Das Kupferkonzentrat und das Flussmittel schmelzen und sammeln sich am Boden des Ofens. Ein Großteil des Eisens im Konzentrat verbindet sich chemisch mit dem Flussmittel, um eine Schlacke zu bilden, die von der Oberfläche des geschmolzenen Materials abgeschöpft wird. Ein Großteil des Schwefels im Konzentrat verbindet sich mit dem Sauerstoff zu Schwefeldioxid, das als Gas aus dem Ofen ausgestoßen und in einer Säureanlage zu Schwefelsäure weiterbehandelt wird. Das verbleibende geschmolzene Material am Boden des Ofens wird als Stein bezeichnet. Es ist eine Mischung aus Kupfer- und Eisensulfiden und enthält etwa 60 Gew.-% Kupfer.

- 7 Der geschmolzene Stein wird aus dem Ofen gezogen und in einen zweiten Ofen gegossen, der als Konverter bezeichnet wird. Zusätzliches Siliziumdioxid-Flussmittel wird hinzugefügt und Sauerstoff wird durch das geschmolzene Material geblasen. Die chemischen Reaktionen im Konverter sind denen im Flash-Ofen ähnlich. Das Siliziumdioxid-Flussmittel reagiert mit dem restlichen Eisen zu einer Schlacke, und der Sauerstoff reagiert mit dem restlichen Schwefel zu Schwefeldioxid. Die Schlacke kann als Flussmittel in den Flash-Ofen zurückgeführt werden, und das Schwefeldioxid wird durch die Säureanlage verarbeitet. Nachdem die Schlacke entfernt wurde, entfernt eine letzte Sauerstoffzufuhr alles bis auf eine Spur von Schwefel. Das resultierende geschmolzene Material wird Blister genannt und enthält etwa 99 Gew.-% Kupfer.

Verfeinerung

Obwohl Kupferblister zu 99% aus reinem Kupfer besteht, enthält es immer noch genügend Schwefel, Sauerstoff und andere Verunreinigungen, um eine weitere Raffination zu behindern. Um die Konzentrationen dieser Materialien zu entfernen oder anzupassen, wird das Blisterkupfer zuerst feuerveredelt, bevor es dem abschließenden Elektroraffinationsprozess zugeführt wird.

- 8 Das Blisterkupfer wird in einem Raffinationsofen erhitzt, der einem oben beschriebenen Konverter ähnelt. Luft wird in die geschmolzene Blase geblasen, um einige Verunreinigungen zu oxidieren. Ein Natriumcarbonat-Flussmittel kann hinzugefügt werden, um Spuren von Arsen und Antimon zu entfernen. Eine Probe des geschmolzenen Materials wird gezogen und ein erfahrener Bediener stellt fest, wann die Verunreinigungen ein akzeptables Niveau erreicht haben. Das geschmolzene Kupfer mit einer Reinheit von etwa 99,5% wird dann in Formen gegossen, um große elektrische Anoden zu bilden, die als positive Anschlüsse für den Elektroraffinationsprozess dienen.

- 9 Jede Kupferanode befindet sich in einem einzelnen Tank oder einer Zelle aus Polymerbeton. Es können bis zu 1.250 Panzer gleichzeitig in Betrieb sein. Am gegenüberliegenden Ende des Tanks befindet sich eine Kupferplatte, die als Kathode oder Minuspol dient. Die Tanks sind mit einer sauren Kupfersulfatlösung gefüllt, die als elektrischer Leiter zwischen Anode und Kathode fungiert. Wenn ein elektrischer Strom durch jeden Tank geleitet wird, wird das Kupfer von der Anode abgestreift und auf der Kathode abgeschieden. Die meisten verbleibenden Verunreinigungen fallen aus der Kupfersulfatlösung und bilden einen Schleim am Boden des Tanks. Nach ca. 9-15 Tagen wird der Strom abgeschaltet und die Kathoden entfernt. Die Kathoden wiegen jetzt etwa 300 lb (136 kg) und bestehen zu 99,95 bis 99,99 % aus reinem Kupfer.

- 10 Der Schleim, der sich am Boden des Tanks sammelt, enthält Gold, Silber, Selen und Tellur. Es wird gesammelt und verarbeitet, um diese Edelmetalle zurückzugewinnen.

Casting

- 11 Nach der Raffination werden die Kupferkathoden geschmolzen und je nach Endanwendung zu Barren, Kuchen, Knüppeln oder Stäben gegossen. Barren sind rechteckige oder trapezförmige Steine, die zusammen mit anderen Metallen umgeschmolzen werden, um Messing- und Bronzeprodukte herzustellen. Kuchen sind rechteckige Platten mit einer Dicke von etwa 20 cm und einer Länge von bis zu 8,5 m. Sie werden gewalzt, um Produkte aus Kupferplatten, Bändern, Blechen und Folien herzustellen. Knüppel sind zylindrische Stämme mit einem Durchmesser von etwa 20 cm und mehreren Fuß (Metern) lang. Sie werden extrudiert oder gezogen, um Kupferrohre und -rohre herzustellen. Die Stäbe haben einen runden Querschnitt von etwa 1,3 cm Durchmesser. Sie werden normalerweise zu sehr großen Längen gegossen, die aufgewickelt werden. Dieses aufgewickelte Material wird dann weiter nach unten gezogen, um Kupferdraht herzustellen.

Qualitätskontrolle

Da elektrische Anwendungen einen sehr geringen Anteil an Verunreinigungen erfordern, ist Kupfer eines der wenigen gebräuchlichen Metalle, das zu fast 100 % Reinheit veredelt wird. Das oben beschriebene Verfahren erzeugt nachweislich Kupfer von sehr hoher Reinheit. Um diese Reinheit sicherzustellen, werden Proben in verschiedenen Schritten analysiert, um festzustellen, ob eine Anpassung des Prozesses erforderlich ist.

Nebenprodukte/Abfälle

Die Rückgewinnung von Schwefelsäure aus dem Kupferschmelzprozess liefert nicht nur ein gewinnbringendes Nebenprodukt, sondern reduziert auch die Luftverschmutzung durch die Ofenabgase deutlich. Auch Gold, Silber und andere Edelmetalle sind wichtige Nebenprodukte.

Zu den Abfallprodukten zählen der Abraum aus dem Bergbaubetrieb, der Abraum aus dem Konzentrationsbetrieb und die Schlacke aus dem Schmelzbetrieb. Dieser Abfall kann erhebliche Konzentrationen von Arsen, Blei und anderen Chemikalien enthalten, die eine potenzielle Gesundheitsgefahr für die Umgebung darstellen. In den Vereinigten Staaten regelt die Environmental Protection Agency (EPA) die Lagerung solcher Abfälle und die Sanierung des Gebiets nach Einstellung des Bergbaus und der Verarbeitung. Die schiere Menge des betreffenden Materials – in einigen Fällen Milliarden Tonnen Abfall – macht dies zu einer gewaltigen Aufgabe, bietet aber auch einige potenziell rentable Möglichkeiten, die in diesem Abfall enthaltenen verwertbaren Materialien zurückzugewinnen.

Die Zukunft

Die Nachfrage nach Kupfer wird voraussichtlich hoch bleiben, insbesondere in der Elektro- und Elektronikindustrie. Die aktuellen Trends in der Kupferverarbeitung gehen zu Methoden und Geräten, die weniger Energie verbrauchen und weniger Luftverschmutzung und feste Abfälle produzieren. In den Vereinigten Staaten ist dies aufgrund der strengen Umweltkontrollen und der verfügbaren Kupfererze in sehr geringer Konzentration eine schwierige Aufgabe. In einigen Fällen können die Produktionskosten erheblich steigen.

Ein ermutigender Trend ist der verstärkte Einsatz von recyceltem Kupfer. Derzeit stammt mehr als die Hälfte des in den Vereinigten Staaten produzierten Kupfers aus recyceltem Kupfer. Fünfundfünfzig Prozent des recycelten Kupfers stammen aus Kupferbearbeitungsvorgängen wie der Schraubenumformung, und 45 % stammen aus der Rückgewinnung gebrauchter Kupferprodukte wie Elektrokabel und Autokühler. Der Anteil an recyceltem Kupfer wird voraussichtlich steigen, wenn die Kosten für die neue Kupferverarbeitung steigen.

Herstellungsprozess

- Kupferdraht-Messwerttabelle

- Kupferdraht-Belastbarkeitstabelle

- Verbindungsdefekte (ICDs)

- Leitfaden für Kupferlegierungsmaterialien

- Die antimikrobiellen Eigenschaften von Kupfer

- Berylliumkupfer (BECOL-25) TB00

- Berylliumkupfer (BECOL-25) TD04

- Berylliumkupfer (BECOL-25) TH04

- COLSIBRO®-Kupferlegierung

- Wärmebehandlung von Kupfer und Kupferlegierungen