Vinylbodenbelag

Hintergrund

Als Vinylbodenbelag wird entweder ein elastischer Bodenbelag aus Vinylplatten oder ein elastischer Bodenbelag aus Vinylfliesen bezeichnet. Vinylplatten-Bodenbeläge sind im Allgemeinen in den Breiten 6 Fuß (1,83 m) oder 12 Fuß (3,66 m) erhältlich und Vinylfliesen sind im Allgemeinen 12 x 12 Zoll (30,48 x 30,48 cm) groß. Plattenware wird im Allgemeinen ohne klebrige Rückseite verkauft. Daher müssen Klebstoffe gekauft werden, um den Bodenbelag auf die Unterlage zu kleben. Vinylfliesen können trocken oder mit einer druckempfindlichen Kleberückseite gekauft werden, die durch eine Papierabdeckung geschützt ist, die vom Verleger entfernt werden muss.

Insbesondere Vinylplattenböden variieren in der Dicke und in der Art und Weise, wie sie dekoriert sind. Dünnere Vinylfolien haben eine Dicke von 10-15 mil (mils sind Tausendstel Zoll) im Gegensatz zu länger verschleißenden Vinylfolien (die auch teurer sind), die 25-30 mil dick sein können. Muster können mit einer Rotationsdruckmaschine (Rotationstiefdruck genannt) oder mit großen Tiefdruckplatten gedruckt werden, wobei das Design unter der Oberfläche des Metalls eingraviert ist. Beide Druckverfahren prägen ein Muster auf die Gelschicht des Schaums und unter die Nutzschicht, wodurch ein relativ haltbares Muster entsteht.

Diese Vinyl-Bodenbeläge werden von vielen Hausbesitzern wegen ihrer einfachen Verlegung bevorzugt – viele Heimwerker können sie relativ einfach verlegen. Vinylplatten-Bodenbeläge mit einer Dicke von 25 bis 30 mil können jedoch für den ungeübten Hausbesitzer schwierig zu handhaben oder zu installieren sein. Die Vinylfliesen sind viel einfacher zu verlegen und sind die Vinylböden, die am häufigsten von Hausbesitzern verlegt werden. Darüber hinaus schneiden scharfe Klingen im Gegensatz zu anderen Bodenbelagsmaterialien den Vinylboden leicht, sodass er sich an Ecken, Schränke und Kurven anpassen kann.

Darüber hinaus können Vinyl-Bodenbeläge über alte Böden aufgetragen werden und sind leicht mit einem Staubsauger oder einem Mopp mit Seife und warmem Wasser zu reinigen. Zur Freude vieler Hausbesitzer ist bei vielen Marken bei richtiger Pflege kein Wachsen erforderlich. Polyurethan-Beschichtungen erzeugen ein Hochglanz-Finish, das einer glänzenden, wachsartigen Oberfläche nachempfunden ist und im Allgemeinen über Jahre hinweg ziemlich glänzend bleibt. Wenn es matt ist, kann ein spezieller Vinylbodenbelag aufgetragen werden. Vinyl-Bodenbeläge sind jedoch nicht so langlebig wie Keramikfliesen und müssen regelmäßig ausgetauscht werden.

Wie bei vielen Haushaltsmaterialien gibt es Vinylplatten und Fliesenböden in Wohnqualität und gewerblicher Qualität. Vinylböden für Wohnzwecke variieren in Dicke, Methode zum Bedrucken oder Dekorieren und Stil. Kommerzielle Vinyl-Bodenbeläge entsprechen Spezifikationen, die eine überlegene Haltbarkeit und Fleckenbeständigkeit erfordern (besonders nützlich in Krankenhausumgebungen). Einige handelsübliche Vinyl-Bodenbeläge sind für stark frequentierte Bereiche rutschfest.

Verlauf

Hausfrauen wissen seit langem, dass eine harte, relativ wasserfeste Oberfläche einen feinen Bodenbelag ausmacht. Gestampfte Erde, vermischt mit Ochsenblut, trocknete in primitiven Häusern zu einer leicht zu reinigenden Oberfläche. Lackierte Holzböden waren relativ pflegeleicht, mussten aber aufwendig erneuert werden. Es war besonders mühsam, den Teppichboden in Essbereichen wie Esszimmern sauber zu halten. Im frühen 18. Jahrhundert wurden Bodentücher, große Stoffquadrate, unter Esstische gelegt, um abwegige Krümel aufzufangen. Diese Bodentücher wurden einfach nach draußen gebracht, von Krümel befreit und wieder an ihren Platz unter dem Tisch gelegt.

Später im 18. Jahrhundert entschied jedoch jemand, dass das Bodentuch verbessert werden könnte, wenn ein relativ robuster Stoff wie Leinwand, Hanf oder Leinen mit Öl und Farbe beschichtet und verdunstet und so wasserdicht gemacht würde. Leicht zu schrubben und zu fegen, waren diese Bodenwachstücher eine deutliche Verbesserung gegenüber den Stoffbodentüchern. Besser noch, diese Wachstücher waren billig und konnten zu Hause handgefertigt oder später im 19. Jahrhundert in Massenproduktion gekauft werden. Von dort ging es schnell zu Linoleum, das aus Leinöl, Korkgummi und Pigment hergestellt wurde. Dieser lederähnliche Bodenbelag wurde bis 1890 sowohl in den Vereinigten Staaten als auch im Ausland in Massenproduktion hergestellt.

Linoleum war von 1900 bis nach dem Zweiten Weltkrieg enorm beliebt, als die Hersteller von Bodenbelägen versuchten, Linoleum durch andere langlebige, modische und pflegeleichte Bodenbeläge zu ersetzen. In den späten 1950er Jahren waren endlich elastische Bodenbeläge da – darunter auch Vinylböden, die beim Überschreiten leicht nachgeben. Diese Vinyl-Bodenbeläge waren viel heller und farbenfroher als Linoleum, da die Vinyl-Bodenbeläge mit einem klaren Vinyl-Gel hergestellt wurden, das die gedruckten Farben lebendig machte. Wie ein Sears-Katalog von 1960 über Vinyl-Bodenbeläge verkündete:„Aller Glanz und Glanz – keine harte Arbeit!“

Rohstoffe

Die Hauptkomponenten von Vinyl-Bodenbelägen umfassen Polyvinylchlorid- (oder Vinyl-)Harze, Weichmacher (Lösungsmittel mit hohem Molekulargewicht), Pigmente und Spurenstabilisatoren sowie eine Trägerfolie oder -rückseite. Der Träger kann Filz oder hochgefülltes Papier aus Holzzellstoff und Calciumcarbonat sein. Hochglänzende Vinylplatten oder Vinylfliesen werden am Ende des Prozesses mit einer zusätzlichen Polyurethanbeschichtung versehen. Der Kleber, der auf die Rückseite einiger Vinylfliesen aufgetragen wird (um einen druckempfindlichen Klebstoff herzustellen), besteht aus organischen Harzen.

Design

Die Designabteilungen der Vinylbodenbelagsfirmen suchen ständig nach neuen Inspirationen für erfolgreiche Muster und Farben, die in Platten- und Fliesenform funktionieren. Die Designer arbeiten mit Marketinggruppen zusammen, um zu bestimmen, welche Farben und Stile das Interesse der Öffentlichkeit bis zu fünf Jahre nach der aktuellen Produktion wecken. Die Designs werden von der Zeichnung auf den Computer übertragen und Modelle der verschiedenen Muster werden in verschiedenen Farben hergestellt. Die Designs werden dann vom Computer aus auf großformatigem Papier und in voller Farbe gedruckt.

Wird ein maßstabsgetreues Papiermuster zur Weiterentwicklung freigegeben, werden Druckplatten im Format 45,72 x 61 cm oder 61 x 91,44 cm von Graveuren erstellt. Diese Platten werden dann verwendet, um Muster des Musters als Prototypen auf undekorierten Bodenbelägen (sogenannten Gelstock) zu drucken. Die Nutzschicht oder letzte, oft glänzende Oberfläche des Plattenbodens wird über das gedruckte Muster aufgetragen, so dass die Designer eine enge Annäherung an das fertige Produkt haben.

Der Prototyp wird entweder unverändert genehmigt, umgerüstet oder fallengelassen. Die Zeit vom Design bis zur Marktreife variiert zwischen drei Monaten und sechs Monaten.

Der Herstellungsprozess

Prozess

Herstellung der Vinylfolie

Bodenbelag

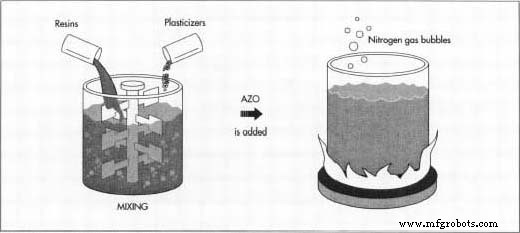

- 1 Vinylharze und Weichmacher werden in einem Bottich zu einem Plastisol verrührt. Zu diesem Plastisol wird eine AZO-Verbindung (die aus zwei Stickstoffatomen besteht, die an beiden Enden zu getrennten Kohlenstoffatomen verbunden sind) hinzugefügt. Wenn die Harze, Weichmacher und die AZO-Verbindung erhitzt werden, zersetzt sich die AZO-Verbindung unter Bildung von Stickstoffgasblasen. Aus dieser Mischung wird ein Vinylschaum hergestellt. Dieser Vinylschaum hat die Konsistenz von Pfannkuchenteig und kann in einer Aufschlämmung auf das Verlegemedium oder die Unterlage aufgetragen werden.

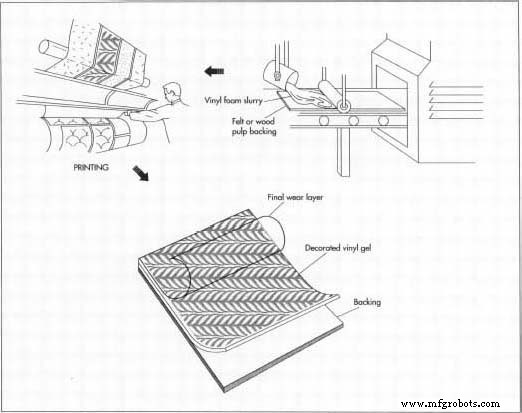

- 2 Die Aufschlämmung wird über einen Reverse-Roll-Coater auf den Filz- oder Zellstoffträger aufgetragen – aufgegossen und geglättet. Das beschichtete Blatt durchläuft dann einen Ofen, in dem der Vinylschaum geliert wird. Der Ofen wird gerade so weit erhitzt, dass das Vinylharz den Weichmacher aufnehmen und aushärten kann.

Vinylharze und Weichmacher werden in einem Bottich zu einem Plastisol verrührt, das dann zu einem Teig erhitzt wird .

Vinylharze und Weichmacher werden in einem Bottich zu einem Plastisol verrührt, das dann zu einem Teig erhitzt wird . - 3 An diesem Punkt wird das Gel durch eine Druckpresse geleitet und mit Metalltiefdruckplatten (mit einem unter der Metalloberfläche eingravierten Muster) eingeprägt. Dadurch wird das Muster in die Gelfolie eingedrückt, wodurch das dekorative Muster entsteht.

- 4 Ein zweites Mischen von Weichmacher und Vinyl wird auf das gedruckte Gel aufgetragen. Das Gel (mit Träger) wird bei noch höherer Temperatur durch einen Ofen geleitet. Im Ofen absorbiert das Vinylharz den Weichmacher und schmilzt, wodurch ein klares Vinyl entsteht. Dies wird als Nutzschicht bezeichnet, die die Hauptlast des Fußgängerverkehrs trägt. Gedruckte Muster und eingelegte Muster werden somit unter dieser Nutzschicht geschützt, wodurch das Muster haltbar wird.

- 5 Wenn das Muster eine matte Oberfläche erfordert, ist die Vinylplatte im Wesentlichen bereit zum Rollen. Hochglänzende Muster erhalten jedoch über Walzen eine Polyurethanbeschichtung. Die Dicke dieser Beschichtung wird mit einem Luftmesser kontrolliert, um eine konstante Dicke zu gewährleisten. Die Polyurethanbeschichtung wird photochemisch mit UV-Strahlern ausgehärtet und ist walzfertig.

- 6 Der matte oder hochglänzende Vinylboden wird dann in Rollen mit einer Breite von 12 Fuß (3,66 m) x 1.500 Fuß (457,2 m) Länge geschnitten, die je nach Bedarf der Einzelhändler unterteilt werden können.

Erstellen von Vinylfliesen-Bodenbelägen

- 7 Vinylfliesen werden etwas anders hergestellt als Vinylböden. Die Polyvinylchloridharze werden mit Calciumcarbonat, Weichmachern und Pigmenten in einem großen Industriemischer vermischt.

- 8 Die Mischung wird zum Schmelzen erhitzt und verfestigt. Durch die Reibung der Rührflügel entsteht eine Masse mit der Konsistenz von Brotteig. Die teigartige Masse wird durch Kalanderwalzen geführt und das Material zu Platten gequetscht.

- 9 Die Bögen werden noch in Rollen geprägt. Nach dem Dekorieren wird das Blatt dann mit einer Stanzmaschine in einzelne Fliesen geschnitten, die mehreren Ausstechformen ähneln.

- 10 Die Fliesenquadrate (12 x 12 Zoll oder 30,48 x 30,48 cm) werden abgekühlt und in eine Schachtel gelegt, wenn es sich um trockene Platten (ohne Haftkleber auf der Rückseite) handelt. Sollen sie Kleber zum Verkleben auf dem Boden erhalten, trägt ein mit organischen Harzen beladener Rollcoater den Kleber auf den Fliesenträger auf. Eine Papierabdeckung, die den Kleber schützt, wird über die Unterlage gelegt. Die Fliesen sind verpackt (in Kartons mit 10 oder 12 Stück) und versandfertig.

Qualitätskontrolle

Wie bei den meisten Industriegütern werden alle Rohstoffe (Polyvinylchloridharze, Weichmacher,  Der Vinylschaumteig wird auf das Backblech gestrichen und erhitzt, wodurch ein Blatt entsteht. Anschließend wird das Muster auf den Bodenbelag gedruckt und eine Nutzschicht aufgebracht. Pigmente, Stabilisatoren und das Verlegemedium) werden überprüft, um sicherzustellen, dass sie die Mindestqualitätsstandards der Produktion für das Unternehmen erfüllen. Filz- oder Papierträger werden auf Dicke und Zugfestigkeit geprüft. An Beschichtungen werden physikalische Tests durchgeführt - Viskosität, Klumpigkeit usw. werden untersucht. Wenn alle Inhaltsstoffe chemisch und physikalisch ausreichend sind, um ein Qualitätsprodukt zu ergeben, kann die Herstellung beginnen.

Der Vinylschaumteig wird auf das Backblech gestrichen und erhitzt, wodurch ein Blatt entsteht. Anschließend wird das Muster auf den Bodenbelag gedruckt und eine Nutzschicht aufgebracht. Pigmente, Stabilisatoren und das Verlegemedium) werden überprüft, um sicherzustellen, dass sie die Mindestqualitätsstandards der Produktion für das Unternehmen erfüllen. Filz- oder Papierträger werden auf Dicke und Zugfestigkeit geprüft. An Beschichtungen werden physikalische Tests durchgeführt - Viskosität, Klumpigkeit usw. werden untersucht. Wenn alle Inhaltsstoffe chemisch und physikalisch ausreichend sind, um ein Qualitätsprodukt zu ergeben, kann die Herstellung beginnen.

In allen Phasen der Produktion werden Zwischenkontrollen durchgeführt, um sicherzustellen, dass die Standards eingehalten werden. An allen Teilen führen Produktionsmitarbeiter Sichtkontrollen durch. Wenn die größere Rolle eine Unvollkommenheit enthält, passt das Qualitätskontrollpersonal die computergesteuerte Schnittkarte an, die die Schneidemaschinen informiert, um Unvollkommenheiten zu schneiden.

Kommerzielle Fliesen und Vinylplatten, die von Housing and Urban Development (HUD) und der Federal Housing Administration (FHA) verwendet werden, werden einer Reihe von Tests unterzogen, darunter Mindestdickenanforderungen, Haltbarkeit, Entflammbarkeit usw.

Nebenprodukte/Abfälle

Bei der Herstellung von Vinyl-Bodenbelägen werden keine gefährlichen Stoffe als Nebenprodukt in die Umwelt freigesetzt. Abfallprodukte werden entweder am Herstellungsort recycelt oder zur Entsorgung an einen Reclaimer geschickt. Die von der Vinylbodenbelagsindustrie verwendeten Schwermetallstabilisatoren und Pigmente wurden vor Jahren durch solche ersetzt, die als umweltfreundlicher gelten. Gegenwärtig untersucht die Industrie Möglichkeiten zur Verwertung von Vinylabfällen, die bei der Herstellung anfallen, sowie zur Wiederverwertung oder Wiederverwendung des vom Verbraucher weggeworfenen Vinylbodenbelags.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Gewindestange aus Kunststoff:PEEK, Nylon, PTFE, Vinylester, Acetal und Ultem®

- Vier Bodenbeläge, perfekt für stark frequentierte Bereiche