Grundlagen der Hydraulik und Hydrauliksysteme

Grundlagen der Hydraulik und Hydrauliksysteme

Hydraulik ist die Kraft- und Bewegungserzeugung mit Hilfe von Hydraulikflüssigkeiten, die das Medium zur Kraftübertragung darstellen. Hydrauliksysteme sind extrem wichtig für den Betrieb von schweren Geräten. Das Wort „Hydraulik“ basiert auf dem griechischen Wort für Wasser und bedeutete ursprünglich die Lehre vom physikalischen Verhalten von Wasser in Ruhe und in Bewegung. Heute wurde die Bedeutung auf das physikalische Verhalten aller Flüssigkeiten einschließlich Hydraulikflüssigkeiten erweitert. Hydrauliksysteme sind in der Branche nicht neu. Sie haben ein Mittel für den Betrieb vieler Arten von Industrieausrüstungen bereitgestellt. Da die Industrieanlagen immer ausgefeilter geworden sind, werden neuere Systeme mit hydraulischer Kraft entwickelt.

Hydraulische Systeme werden in modernen Produktionsanlagen und Fertigungsanlagen eingesetzt und spielen eine wichtige Rolle in der Stahlindustrie, im Bergbau, im Baugewerbe und in der Fördertechnik. Hydrauliksysteme werden verwendet, um Geräte zum Heben, Schieben und Bewegen von Materialien zu betreiben. Das breite Anwendungsspektrum von Hydrauliksystemen in der Industrie hat erst seit den 1950er Jahren begonnen. Seitdem ist diese Energieform zum Standard für den Betrieb von Industrieanlagen geworden. Hydrauliksysteme nehmen heute einen sehr wichtigen Platz in der modernen Automatisierungstechnik ein. Es gibt viele Gründe. Einige davon sind, dass Hydrauliksysteme vielseitig, effizient und einfach für die Kraftübertragung sind.

Die Kraftübertragung ist die Aufgabe des Hydrauliksystems, da es die Kraft von einer Form in eine andere umwandelt. In hydraulischen Systemen werden Kräfte, die von der Flüssigkeit aufgebracht werden, auf einen mechanischen Mechanismus übertragen. Um zu verstehen, wie Hydrauliksysteme funktionieren, ist es notwendig, die Prinzipien der Hydraulik zu verstehen. Hydraulik ist die Lehre von Flüssigkeiten in Bewegung und Druck in Rohren und Zylindern.

Die Wissenschaft der Hydraulik kann in zwei Zweige unterteilt werden, nämlich (i) Hydrodynamik und (ii) Hydrostatik. Die Hydrodynamik befasst sich mit den sich bewegenden Flüssigkeiten. Beispiele für Anwendungen der Hydrodynamik sind Wasserrad oder Turbine; Die Energie, die verwendet wird, ist die, die durch die Bewegung oder das Wasser und den Drehmomentwandler erzeugt wird. Die Hydrostatik beschäftigt sich mit Flüssigkeiten unter Druck. Beispiele für Anwendungen der Hydrostatik sind hydraulische Heber oder hydraulische Pressen und hydraulische Zylinderbetätigungen. Bei hydrostatischen Geräten überträgt das Drücken auf eine eingeschlossene (eingeschränkte) Flüssigkeit Kraft. Wenn sich die Flüssigkeit in einem System bewegt oder fließt, findet Bewegung in diesem System statt. Die meisten heute verwendeten hydraulischen Geräte arbeiten hydrostatisch.

Die drei am häufigsten verwendeten Technologien im Rahmen der Steuerungstechnik zur Erzeugung von Kräften, Bewegungen und Signalen sind Hydraulik, Elektrizität und Pneumatik. Der Vorteil der Hydraulik gegenüber anderen Technologien wird unten angegeben.

- Übertragung großer Kräfte durch kleine Bauteile, die große Kraftintensität bedeuten

- Präzise Positionierung

- Hydrauliksystem liefert konstante Leistungsabgabe, was bei pneumatischen oder mechanischen Antriebssystemen schwierig ist

- Start unter hoher Last möglich

- Gleichmäßige Bewegungen sind lastunabhängig möglich, da Flüssigkeiten kaum komprimierbar sind und Drosselventile eingesetzt werden können

- Reibungsloser Betrieb und Umkehrung

- Gute Kontrolle und Regulierung

- Günstige Wärmeableitung

- Die Möglichkeit einer Leckage ist im hydraulischen System geringer als im pneumatischen System

- Einfache Installation, vereinfachte Inspektion und minimale Wartungsanforderungen

- Das Hydrauliksystem verwendet inkompressible Flüssigkeit, was zu einer höheren Effizienz führt. es hat nur einen vernachlässigbaren Verlust durch Flüssigkeitsreibung

- Das System funktioniert gut unter heißen Umgebungsbedingungen.

Zu den Nachteilen hydraulischer Systeme gehören (i) Umweltverschmutzung durch Altöle (Brand- oder Unfallgefahr), (ii) Schmutzempfindlichkeit, (iii) Gefahr durch zu hohen Druck (durchtrennte Leitungen) und (iv) Temperaturabhängigkeit (Änderung der Viskosität).

Grundsätzlich wird zwischen Stationärhydraulik und Mobilhydraulik unterschieden. Während sich mobile Hydrauliksysteme auf Rädern oder Raupen bewegen, bleiben die stationären Hydrauliksysteme fest in einer Position fixiert. Charakteristisch für mobile Hydrauliksysteme ist, dass die Ventile häufig manuell betätigt werden. Bei stationären Hydraulikanlagen werden in der Regel Magnetventile eingesetzt.

Zu den typischen Anwendungsbereichen der mobilen Hydrauliksysteme gehören (i) Baumaschinen, (ii) Kipper, Bagger, Hubarbeitsbühnen, (iii) Hebe- und Fördergeräte und (iv) Materialhandhabungsgeräte auf dem Hof. Die Hauptanwendungsgebiete der stationären Hydraulikanlagen sind (i) Produktions- und Montagemaschinen aller Art, (ii) Transferstraßen, (iii) Hebe- und Fördereinrichtungen, (iv) Walzwerke, (v) Pressen, (vi) Aufzüge , und (vii) Spritzgussmaschinen etc. Werkzeugmaschinen sind ein typisches Anwendungsgebiet.

Im siebzehnten Jahrhundert formulierte ein französischer Wissenschaftler namens Blaise Pascal das Grundgesetz, das die Grundlage der Hydraulik bildet. Das Gesetz von Pascal besagt, dass „auf eine eingeschlossene Flüssigkeit ausgeübter Druck unvermindert in alle Richtungen übertragen wird und mit gleicher Kraft auf alle gleichen Flächen und im rechten Winkel zu diesen Flächen wirkt“. Dieses Prinzip ist auch als Gesetz der eingeschlossenen Flüssigkeiten bekannt. Pascal demonstrierte die praktische Anwendung seiner Gesetze und demonstrierte, dass das Aufbringen einer kleinen Eingangskraft auf eine kleine Fläche zu einer großen Kraft führen kann, indem die Ausgangsfläche vergrößert wird. Wenn dieser Druck auf die größere Ausgangsfläche ausgeübt wird, erzeugt er eine größere Kraft. Es ist eine Methode der Kraftvervielfachung.

Die Vervielfachung der Kräfte ist nur ein Vorteil der Verwendung von Hydraulikflüssigkeit zur Kraftübertragung. Außerdem müssen die Kräfte nicht geradlinig (linear) übertragen werden. Kraft kann um Ecken herum oder auf andere nichtlineare Weise übertragen werden, während sie verstärkt wird. Fluidtechnik ist wirklich ein flexibles Kraftübertragungskonzept. Tatsächlich ist Fluidkraft die Kraftübertragung von einer im Wesentlichen stationären Rotationsquelle zu einer entfernt positionierten rotierenden (kreisförmigen) oder linearen (geradlinigen) Kraftverstärkungsvorrichtung, die als Aktuator bezeichnet wird. Die Fluidkraft kann auch als Teil des Transformationsprozesses der Umwandlung einer Art potentieller Energie in eine aktive mechanische Form (lineare oder rotierende Kraft und Kraft) angesehen werden. Sobald die Grundenergie in Fluidkraft umgewandelt wurde, gibt es weitere Vorteile, wie unten angegeben.

- Kräfte können leicht geändert werden, indem ihre Richtung geändert oder umgekehrt wird.

- Es können Schutzvorrichtungen hinzugefügt werden, die ein Abwürgen des Lastbetriebsgeräts ermöglichen, aber eine Überlastung der Antriebsmaschine und eine übermäßige Beanspruchung der Gerätekomponenten verhindern.

- Die Geschwindigkeit verschiedener Komponenten an der Ausrüstung kann unabhängig voneinander sowie unabhängig von der Geschwindigkeit der Antriebsmaschine gesteuert werden.

Hydraulikflüssigkeiten

Hydraulikflüssigkeiten dienen in erster Linie zur Übertragung und Verteilung von Kräften auf verschiedene zu betätigende Aggregate. Flüssigkeiten sind dazu in der Lage, weil sie nahezu inkompressibel sind. Wasser ist als Hydraulikflüssigkeit ungeeignet, da es bei kalten Temperaturen gefriert und bei 100 Grad C siedet und außerdem Korrosion und Rost verursacht und wenig Schmierung liefert. Die meisten Hydrauliksysteme verwenden Öl (Hydraulikflüssigkeit), da es nicht komprimiert werden kann und das System schmiert. Viele Arten von Flüssigkeiten werden in Hydrauliksystemen aus verschiedenen Gründen verwendet, je nach Aufgabe und Arbeitsumgebung, aber alle erfüllen die folgenden Grundfunktionen.

- Das Fluid wird verwendet, um Kräfte und Leistung durch Leitungen (oder Leitungen) zu einem Aktuator zu übertragen, wo Arbeit verrichtet werden kann.

- Die Flüssigkeit ist ein Schmiermedium für die im Kreislauf verwendeten hydraulischen Komponenten.

- Die Flüssigkeit ist ein Kühlmedium, das Wärme von den „heißen Stellen“ im Hydraulikkreislauf oder den Komponenten abführt und an anderer Stelle abführt.

- Die Flüssigkeit dichtet Zwischenräume zwischen den beweglichen Teilen der Komponenten ab, um die Effizienz zu steigern und die durch übermäßige Leckage erzeugte Wärme zu reduzieren.

Einige der Eigenschaften und Merkmale, die bei der Auswahl einer Flüssigkeit als zufriedenstellende Hydraulikflüssigkeit für ein bestimmtes System berücksichtigt werden müssen, sind unten aufgeführt.

- Viskosität – Sie ist eine der wichtigsten Eigenschaften jeder Hydraulikflüssigkeit. Es ist der innere Strömungswiderstand. Die Viskosität steigt mit sinkender Temperatur. Eine zufriedenstellende Flüssigkeit für ein bestimmtes Hydrauliksystem muss genügend Körper haben, um Pumpen, Ventile und Kolben gut abzudichten, aber sie darf nicht so dick sein, dass sie dem Fluss Widerstand entgegensetzt, was zu Leistungsverlust und höheren Betriebstemperaturen führt. Diese Faktoren tragen zur Belastung und zum übermäßigen Verschleiß der Teile bei. Eine zu dünne Flüssigkeit führt auch zu schnellem Verschleiß von beweglichen oder stark belasteten Teilen.

- Chemische Stabilität – Chemische Stabilität ist die Eigenschaft, die bei der Auswahl einer Hydraulikflüssigkeit äußerst wichtig ist. Es ist die Fähigkeit der Flüssigkeit, Oxidation und Alterung über lange Zeiträume zu widerstehen. Alle Flüssigkeiten neigen unter erschwerten Betriebsbedingungen zu ungünstigen chemischen Veränderungen. Dies ist beispielsweise der Fall, wenn eine Anlage über einen längeren Zeitraum bei hohen Temperaturen betrieben wird. Überhöhte Temperaturen haben einen großen Einfluss auf die Lebensdauer einer Flüssigkeit. Normalerweise repräsentiert die Temperatur des Fluids im Reservoir eines arbeitenden Hydrauliksystems nicht immer einen wahren Zustand von Betriebsbedingungen. Lokalisierte heiße Stellen treten an Lagern, Zahnradzähnen oder an der Stelle auf, an der Flüssigkeit unter Druck durch eine kleine Öffnung gedrückt wird. Der kontinuierliche Durchgang der Flüssigkeit durch diese Punkte kann örtliche Temperaturen erzeugen, die hoch genug sind, um die Flüssigkeit zu verkohlen oder zu schlammen, aber die Flüssigkeit im Reservoir zeigt möglicherweise keine übermäßig hohe Temperatur an.

- Flammpunkt – Der Flammpunkt ist die Temperatur, bei der eine Flüssigkeit Dampf in ausreichender Menge abgibt, um sich kurzzeitig zu entzünden oder zu entzünden, wenn eine Flamme angelegt wird. Ein hoher Flammpunkt ist für Hydraulikflüssigkeiten wünschenswert, da er auf eine gute Verbrennungsbeständigkeit und einen geringen Verdampfungsgrad bei normalen Temperaturen hinweist.

- Feuerpunkt – Der Brennpunkt ist die Temperatur, bei der eine Flüssigkeit Dampf in ausreichender Menge abgibt, um sich zu entzünden und weiterzubrennen, wenn sie einem Funken oder einer Flamme ausgesetzt wird. Wie der Flammpunkt ist auch ein hoher Brennpunkt von wünschenswerten Hydraulikflüssigkeiten erforderlich.

Um den ordnungsgemäßen Betrieb des Hydrauliksystems sicherzustellen und Schäden an den nichtmetallischen Komponenten des Hydrauliksystems zu vermeiden, muss die richtige Flüssigkeit verwendet werden. Die drei Hauptkategorien von Hydraulikflüssigkeiten sind (i) Mineralöle, (ii) Poly-Alpha-Olefine und (iii) Phosphatester.

Hydraulikflüssigkeiten auf Mineralölbasis werden in vielen Hydrauliksystemen eingesetzt, bei denen die Brandgefahr vergleichsweise gering ist. Sie werden aus Erdöl verarbeitet. Synthetische Gummidichtungen werden mit Flüssigkeiten auf Erdölbasis verwendet. Hydraulikflüssigkeit auf Poly-Alpha-Olefin-Basis ist eine feuerbeständige hydrierte Flüssigkeit zur Überwindung der Entflammbarkeitseigenschaften von Hydraulikflüssigkeiten auf Mineralölbasis. Es ist deutlich flammfester, hat aber den Nachteil einer hohen Viskosität bei niedriger Temperatur. Die Verwendung dieser Flüssigkeit ist im Allgemeinen auf – 40 °C beschränkt. Hydraulikflüssigkeiten auf Phosphatesterbasis sind extrem schwer entflammbar. Sie sind jedoch nicht feuerfest und brennen unter bestimmten Bedingungen. Aufgrund der unterschiedlichen Zusammensetzung mischen sich auf Erdöl basierende und auf Phosphatester basierende Flüssigkeiten nicht. Außerdem sind die Dichtungen für ein beliebiges Fluid mit keinem der anderen Fluide verwendbar oder tolerant.

Hydrauliksysteme erfordern die Verwendung von speziellem Zubehör, das mit der Hydraulikflüssigkeit kompatibel ist. Geeignete Dichtungen, Dichtungen und Schläuche müssen speziell für die Art der verwendeten Flüssigkeit bestimmt sein. Es ist darauf zu achten, dass die im System verbauten Komponenten mit der Hydraulikflüssigkeit kompatibel sind.

Hydrauliksysteme

Hydraulische Systeme können ein Open-Center-System oder ein Closed-Center-System sein. Ein Open-Center-System ist eines mit Fluidfluss, aber ohne Druck im System, wenn die Betätigungsmechanismen im Leerlauf sind. Die Pumpe wälzt das Fluid aus dem Vorratsbehälter durch die Auswahlventile und zurück zum Vorratsbehälter. Das Open-Center-System kann eine beliebige Anzahl von Subsystemen mit einem Auswahlventil für jedes Subsystem verwenden. Die Wahlventile des Open-Center-Systems sind immer miteinander in Reihe geschaltet. Bei dieser Anordnung geht die Systemdruckleitung durch jedes Wahlventil. Der Flüssigkeit wird immer ein freier Durchgang durch jedes Auswahlventil und zurück zum Reservoir ermöglicht, bis eines der Auswahlventile positioniert ist, um einen Mechanismus zu betätigen. Wenn eines der Auswahlventile positioniert ist, um eine Betätigungsvorrichtung zu betätigen, wird Fluid von der Pumpe durch eine der Arbeitsleitungen zu dem Aktuator geleitet. Wenn sich das Auswahlventil in dieser Position befindet, ist der Fluidfluss durch das Ventil zum Reservoir blockiert. Der Druck baut sich im System zur Überwindung des Widerstands auf und bewegt den Kolben des Stellzylinders; Flüssigkeit vom gegenüberliegenden Ende des Aktuators kehrt zum Wahlventil zurück und fließt zurück zum Reservoir. Der Betrieb des Systems nach Betätigung der Komponente hängt von der Art des verwendeten Wahlventils ab.

Beim Closed-Center-System steht die Flüssigkeit immer dann unter Druck, wenn die Antriebspumpe in Betrieb ist. Es gibt eine Anzahl von Aktuatoren, die parallel angeordnet sind, und eine Anzahl von Aktuatoren arbeiten gleichzeitig, während einige andere Aktuatoren nicht in Betrieb sind. Dieses System unterscheidet sich vom Open-Center-System dadurch, dass die Wahl- oder Wegeventile parallel und nicht in Reihe angeordnet sind. Die Mittel zur Steuerung des Pumpendrucks variieren im Closed-Center-System. Bei Verwendung einer Konstantförderpumpe wird der Systemdruck über einen Druckregler geregelt. Ein Entlastungsventil dient als Backup-Sicherheitsvorrichtung für den Fall, dass der Regler ausfällt. Bei Verwendung einer Verstellpumpe wird der Systemdruck durch die integrierte Druckwaage der Pumpe geregelt. Der Kompensator variiert automatisch die Ausgangslautstärke. Wenn sich der Druck dem normalen Systemdruck nähert, beginnt der Kompensator, die Durchflussleistung der Pumpe zu reduzieren. Die Pumpe ist vollständig kompensiert (nahezu Nulldurchfluss), wenn der normale Systemdruck erreicht ist. Wenn sich die Pumpe in diesem vollständig kompensierten Zustand befindet, sorgt ihr interner Bypass-Mechanismus für eine Flüssigkeitszirkulation durch die Pumpe zum Kühlen und Schmieren. Als Sicherheitsreserve ist im System ein Entlastungsventil installiert.

Ein Vorteil des Open-Center-Systems gegenüber dem Closed-Center-System besteht darin, dass die kontinuierliche Druckbeaufschlagung des Systems eliminiert wird. Da der Druck allmählich aufgebaut wird, nachdem das Auswahlventil in eine Betriebsposition bewegt wurde, gibt es sehr wenig Stoß durch Druckstöße. Diese Aktion sorgt für einen reibungsloseren Betrieb der Betätigungsmechanismen. Der Betrieb ist langsamer als beim Closed-Center-System, bei dem der Druck in dem Moment verfügbar ist, in dem das Wahlventil positioniert wird.

Grundlegende Komponenten eines Hydrauliksystems

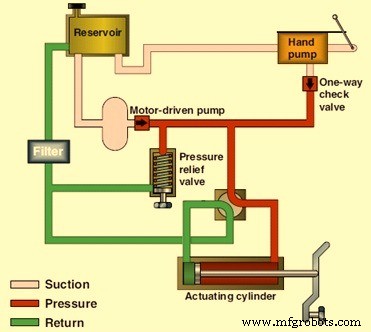

Unabhängig von seiner Funktion und Konstruktion hat ein hydraulisches System zusätzlich zu einem Mittel, durch das die Flüssigkeit übertragen wird, eine minimale Anzahl von Grundkomponenten. Ein Basissystem besteht aus einer Hydraulikpumpe, einem Vorratsbehälter für Hydraulikflüssigkeit, einem Wegeventil, einem Rückschlagventil, einem Druckentlastungsventil, einem Wahlventil, einem Aktuator und einem Filter. Das grundlegende Hydrauliksystem ist in Abb. 1 dargestellt.

Abb. 1 Grundlegendes Hydrauliksystem

Das Hydraulikreservoir ist ein Behälter zur Aufnahme der für die Versorgung des Systems erforderlichen Flüssigkeit, einschließlich einer Reserve zur Deckung etwaiger Verluste durch geringfügige Leckagen und Verdunstung. Das Reservoir ist normalerweise so ausgelegt, dass es Raum für die Flüssigkeitsausdehnung bereitstellt, das Entweichen von in der Flüssigkeit eingeschlossener Luft ermöglicht und dazu beiträgt, die Flüssigkeit zu kühlen. Hydraulikbehälter werden entweder zur Atmosphäre entlüftet oder zur Atmosphäre geschlossen und mit Druck beaufschlagt. Fluid fließt vom Reservoir zur Pumpe, wo es durch das System gedrückt und schließlich in das Reservoir zurückgeführt wird. Das Reservoir liefert nicht nur den Betriebsbedarf des Systems, sondern füllt auch durch Leckage verlorenes Fluid wieder auf. Darüber hinaus dient das Reservoir als Überlaufbecken für überschüssige Flüssigkeit, die durch Wärmeausdehnung (die durch Temperaturänderungen verursachte Zunahme des Flüssigkeitsvolumens), die Akkumulatoren und durch Kolben- und Stangenverschiebung aus dem System gedrückt wird. Das Reservoir bietet auch einen Platz für das Fluid, um sich von Luftblasen zu reinigen, die in das System eintreten können. Im System aufgenommene Fremdstoffe können auch im Behälter oder beim Durchströmen der Leitungsfilter von der Flüssigkeit getrennt werden. Behälter sind entweder druckbeaufschlagt oder drucklos. Leitbleche und/oder Rippen sind in den meisten Behältern eingebaut, um zu verhindern, dass das Fluid innerhalb des Behälters zufällige Bewegungen, wie z. Diese Bedingungen können dazu führen, dass Flüssigkeit schäumt und Luft zusammen mit der Flüssigkeit in die Pumpe eintritt.

Für eine einwandfreie Funktion der hydraulischen Komponenten ist die Flüssigkeit so sauber wie möglich zu halten. Die Verunreinigung der Hydraulikflüssigkeit ist eine der häufigsten Ursachen für Probleme im Hydrauliksystem.

Fremdkörper und winzige Metallpartikel gelangen normalerweise durch den normalen Verschleiß von Ventilen, Pumpen und anderen Komponenten in das Hydrauliksystem. Siebe, Filter und Magnetstopfen werden verwendet, um Fremdpartikel aus einer Hydraulikflüssigkeit zu entfernen und sind ein wirksamer Schutz vor Verunreinigungen. Magnetstopfen, die sich in einem Reservoir befinden, werden verwendet, um die Eisen- oder Stahlpartikel aus der Flüssigkeit zu entfernen. Sieb ist das primäre Filtersystem, das große Fremdkörper aus der Hydraulikflüssigkeit entfernt. Auch wenn seine Siebwirkung nicht so gut ist wie die eines Filters, bietet ein Sieb weniger Strömungswiderstand. Siebe werden verwendet, um Einlassleitungen zu pumpen, in denen der Druckabfall auf einem Minimum gehalten werden muss. Filter entfernen kleine Fremdpartikel aus einer Hydraulikflüssigkeit und sind am effektivsten als Schutz vor Verunreinigungen. Filter befinden sich in einem Vorratsbehälter, einer Druckleitung, einer Rücklaufleitung oder gegebenenfalls an einer anderen Stelle. Sie werden als Vollstrom oder Proportionalstrom klassifiziert. Ein Bypass-Entlastungsventil in einem Körper ermöglicht es einer Flüssigkeit, das Filterelement zu umgehen und direkt durch eine Auslassöffnung zu fließen, wenn das Element verstopft ist. Filter ohne Bypass-Entlastungsventil haben eine Verschmutzungsanzeige. Dieser Indikator arbeitet nach dem Prinzip des Druckunterschieds einer Flüssigkeit, wenn sie in einen Filter eintritt und nachdem sie ein Element verlässt.

Akkumulatoren sind wie eine elektrische Speicherbatterie. Ein Hydrospeicher speichert potenzielle Energie, in diesem Fall Hydraulikflüssigkeit unter Druck, um sie später in nutzbare Arbeit umzuwandeln. Diese Arbeiten können den Betrieb von Zylindern und Fluidmotoren, die Aufrechterhaltung des erforderlichen Systemdrucks bei Pumpen- oder Stromausfall und den Ausgleich von Druckverlusten aufgrund von Leckagen umfassen. Akkumulatoren können als Fluidspender und Fluidbarrieren verwendet werden und können eine stoßdämpfende (dämpfende) Wirkung bereitstellen. Druckspeicher können federbelastet, sackartig oder kolbenartig sein.

Hydraulikpumpen wandeln mechanische Energie von einer Antriebsmaschine (Elektromotor) in hydraulische (Druck-)Energie um. Die Druckenergie wird dann verwendet, um einen Aktuator zu betätigen. Pumpen drücken auf eine Hydraulikflüssigkeit und erzeugen Strömung. Die kombinierte Pump- und Antriebsmotoreinheit wird als Hydraulikpumpe bezeichnet. Die Hydraulikpumpe entnimmt Hydraulikflüssigkeit aus dem Vorratstank und fördert sie in den restlichen Hydraulikkreislauf. Im Allgemeinen ist die Drehzahl der Pumpe konstant und die Pumpe liefert bei jeder Umdrehung ein gleiches Flüssigkeitsvolumen. Die Menge und Richtung des Fluidflusses wird durch einige externe Mechanismen gesteuert. In einigen Fällen wird die Hydraulikpumpe selbst von einem servogesteuerten Motor betrieben, was das System jedoch komplex macht. Die Hydraulikpumpen zeichnen sich durch Förderleistung, Leistungsaufnahme, Antriebsdrehzahl, abgegebenen Druck am Ausgang und Wirkungsgrad der Pumpe aus. Die Pumpen sind nicht 100 % effizient. Der Wirkungsgrad einer Pumpe kann auf zwei Arten angegeben werden. Der eine ist der volumetrische Wirkungsgrad, der das Verhältnis des tatsächlich abgegebenen Flüssigkeitsvolumens zum maximal möglichen theoretischen Volumen ist. Zweitens ist die Energieeffizienz das Verhältnis der hydraulischen Ausgangsleistung zur mechanischen/elektrischen Eingangsleistung. Der typische Wirkungsgrad von Pumpen liegt zwischen 90 % und 98 %. Es gibt im Allgemeinen zwei Arten von Hydraulikpumpen, nämlich (i) Zentrifugalpumpen und (ii) Kolbenpumpen.

Der hydraulische Aktuator empfängt Druckenergie und wandelt sie in mechanische Kraft und Bewegung um. Ein Aktuator kann linear oder rotierend sein. Ein Linearaktuator gibt Kraft- und Bewegungsausgaben in einer geraden Linie aus. Er wird häufiger als Zylinder bezeichnet, wird aber auch als Stößel, Hubkolbenmotor oder Linearmotor bezeichnet. Ein Drehantrieb erzeugt ein Drehmoment und eine Drehbewegung. Es wird häufiger als Hydraulikmotor oder Motor bezeichnet.

Die Druckregulierung ist der Prozess der Reduzierung des hohen Quellendrucks auf einen niedrigeren Arbeitsdruck, der für die Anwendung geeignet ist. Es ist ein Versuch, den Ausgangsdruck innerhalb akzeptabler Grenzen zu halten. Die Druckregulierung erfolgt über einen Druckregler. Die Hauptfunktion eines Druckreglers besteht darin, den Flüssigkeitsdurchfluss an den Bedarf anzupassen. Gleichzeitig muss der Regler den Ausgangsdruck innerhalb bestimmter akzeptabler Grenzen halten

Ventile werden in Hydrauliksystemen verwendet, um den Betrieb der Stellglieder zu steuern. Ventile regulieren den Druck, indem sie spezielle Druckbedingungen schaffen und steuern, wie viel Flüssigkeit in Teile eines Kreislaufs fließt und wohin sie fließt. Die drei Kategorien von Hydraulikventilen sind Drucksteuerung, Durchfluss- (Volumen-) Steuerung und Richtungssteuerung. Einige Ventile haben mehrere Funktionen, wodurch sie in mehr als eine Kategorie eingeordnet werden. Ventile werden nach Größe, Druckleistung und Druckabfall/Durchfluss bewertet.

Die drei gängigen Arten von Rohrleitungen in Hydrauliksystemen sind Rohre, Schläuche und flexible Schläuche, die auch als starre, halbstarre und flexible Leitungen bezeichnet werden. Die beiden für Hydraulikleitungen verwendeten Rohrtypen sind nahtlos und elektrisch geschweißt. Beide sind für Hydrauliksysteme geeignet. Die Kenntnis des Durchflusses, der Flüssigkeitsart, der Flüssigkeitsgeschwindigkeit und des Systemdrucks hilft bei der Bestimmung des zu verwendenden Schlauchtyps. Schläuche werden verwendet, wenn Flexibilität erforderlich ist.

Fittings dienen der Verbindung der Einheiten eines hydraulischen Systems, einschließlich der einzelnen Abschnitte eines Kreislaufsystems. Für Hydrauliksysteme stehen viele verschiedene Arten von Anschlüssen zur Verfügung. Die zu verwendenden Typen hängen von der Art des Kreislaufsystems (Rohr, Schlauch oder flexibler Schlauch), dem flüssigen Medium und dem maximalen Betriebsdruck eines Systems ab. Einige der gebräuchlichsten Arten von Anschlüssen sind Gewindeanschlüsse, aufgeweitete Anschlüsse, flexible Schlauchkupplungen und wiederverwendbare Anschlüsse.

Hydraulik-Schaltpläne

Hydraulikschaltpläne sind vollständige Zeichnungen eines Hydraulikkreislaufs. In den Diagrammen sind eine Beschreibung, eine Abfolge von Arbeitsschritten, Anmerkungen und eine Komponentenliste enthalten. Genaue Diagramme sind für den Konstrukteur, die Personen, die die Maschine bauen, und die Personen, die das Hydrauliksystem warten, unerlässlich. Es gibt vier Arten von Hydraulikschaltplänen. Sie sind Block, Cutaway, Bild und Grafik. Diese Diagramme zeigen (i) die Komponenten und wie sie interagieren, (ii) wie die Komponenten verbunden werden und (iii) wie das System funktioniert und was jede Komponente macht.

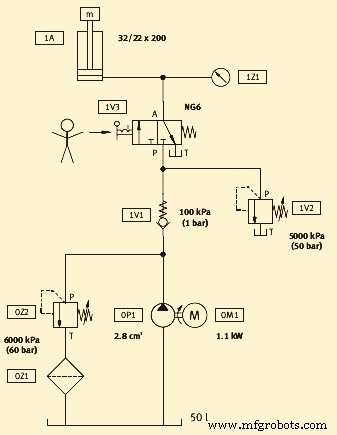

Das Blockdiagramm zeigt die Komponenten mit Linien zwischen den Blöcken, die Verbindungen und/oder Wechselwirkungen anzeigen. Das Schnittbild zeigt den inneren Aufbau der Komponenten sowie die Strömungswege. Da das Diagramm Farben, Schattierungen oder verschiedene Muster in den Leitungen und Durchgängen verwendet, kann es die vielen verschiedenen Strömungs- und Druckverhältnisse darstellen. Das Bilddiagramm zeigt die Rohrleitungsanordnung eines Kreislaufs. Die Komponenten sind äußerlich sichtbar und in der Regel in einer genauen Reproduktion ihrer tatsächlichen Formen und Größen. Das grafische Diagramm ist das Kurzsystem der Industrie und wird normalerweise für Design und Fehlerbehebung bevorzugt. Einfache geometrische Symbole stellen die Komponenten und ihre Bedienelemente und Verbindungen dar. Ein typisches grafisches Diagramm für einen Hydraulikkreislauf ist in Abb. 2 dargestellt.

Abb. 2 Typisches grafisches Diagramm für einen Hydraulikkreislauf

Herstellungsprozess

- Grundlagen zu anaeroben Klebstoffen und Schraubensicherungen

- Hydraulisches Institut und Pump Systems Matter bieten neuen Kurs an

- Was ist Fracking? Vor- und Nachteile

- Eingebettete Systeme und Systemintegration

- SCADA-Systeme und Industrie 4.0

- Hydrauliksysteme bauen

- Industrie 4.0 und Hydraulik

- Hydraulischer zu elektrischer Aktuator:Diskussion der Grundlagen

- Best Practices und Wartungstipps für die Hydraulik

- Mehr als nur die Grundlagen der Hydraulik