CNC-Arbeitshaltungsmethoden – Finden Sie den besten Weg, Ihr Werkstück für die CNC-Bearbeitung zu laden

Bei der Herstellung von CNC-bearbeiteten Teilen ist es wichtig, zuerst herauszufinden, wie das Werkstück am besten geladen und gehalten wird. Dieser Schritt erfolgt vor dem Zeichnen des Werkzeugwegs und spielt eine wichtige Rolle in diesem Prozess.

Spannen und Laden von Werkstücken sind entscheidende Aspekte des CNC-Bearbeitungsprozesses. Ihr Werkstück ist nur so gut, wie es auf der Arbeitsfläche Ihrer Maschine steht und stabil bleibt. Aus diesem Grund haben sich Maschinisten und Ingenieure eine Fülle von Lösungen ausgedacht, um das Werkstück stabil zu halten.

In diesem Artikel sehen wir uns einige der bekanntesten Methoden für die Arbeitshaltung an und bewerten ihre jeweiligen Vor- und Nachteile.

T-Nuten

T-Nuten sind für die Werkstückhalterung von entscheidender Bedeutung und bieten einen T-förmigen Ausschnitt, bei dem sich die Querstange des T auf der Unterseite des Tisches oder im Tisch selbst befindet. Dadurch kann eine Mutter in den Schlitz passen, um einen beweglichen Ort zum Einsetzen eines Bolzens oder einer Klemme bereitzustellen.

Es gibt viele verschiedene Arten von Klemmen, und jede hat ihre eigenen Vor- und Nachteile.

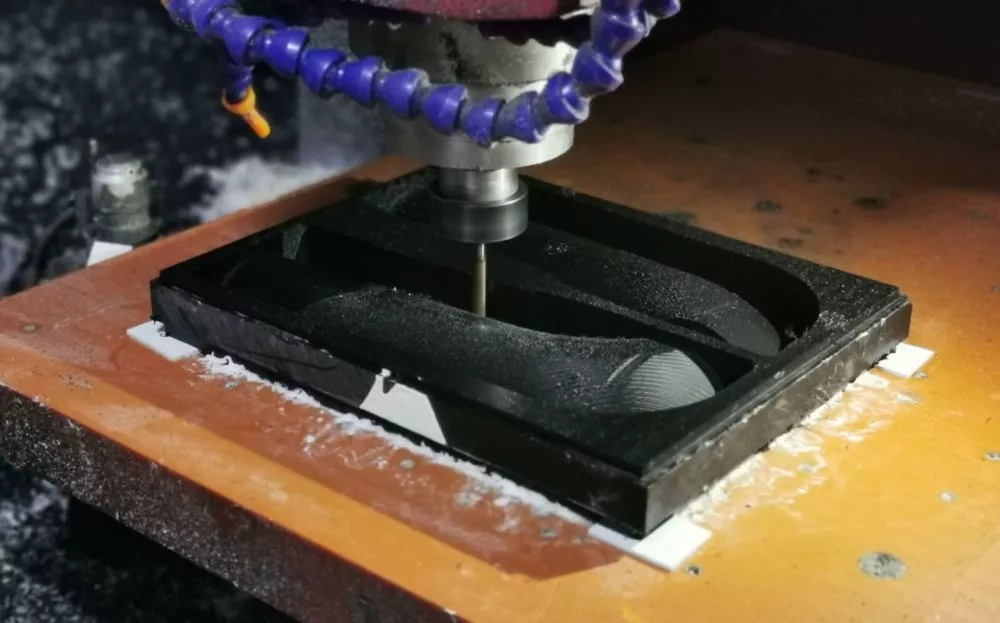

Kleben

Das Hinzufügen eines Bakelitblocks zum Arbeitstisch ist eine beliebte Methode der Werkstückspannung, insbesondere für die Prototypenbearbeitung. Werkstücke können einfach auf den Bakelittisch geklebt werden, und die meisten chinesischen Prototyping-Unternehmen tun dies auf diese Weise.

Kleben ist nach wie vor eine sehr einfache und beliebte Lösung zum Spannen von Werkstücken. Es kann sowohl für flache als auch für unregelmäßig geformte Materialien nützlich sein. Es kann möglicherweise eine höhere Festigkeit als Teppichklebeband bieten und gleichzeitig die Notwendigkeit von Haltelaschen beseitigen. Das Entfernen von Teilen aus dem Bett erfordert einen Farbschaber oder manuelles Abziehen. Klebstoffe sind besonders nützlich für die Prototypenbearbeitung und Kunststoffe.

Das richtige Auftragen von Leim erfordert das Auftragen gleichmäßiger Schichten, um das Werkstück eben zu halten. Es ist eine schnelle, kostengünstige und effektive Option zum Spannen der Werkstücke, funktioniert jedoch je nach verwendetem Material unterschiedlich. Beispielsweise entfernt Heißkleber manchmal Stücke aus Materialien wie Schaumstoff und Holz. Der beste Weg, um Schäden zu vermeiden, besteht darin, Klebstoff selektiv aufzutragen und ihn auf Bereiche aufzutragen, die weder ästhetisch noch funktionell wichtig sind, oder in dünnen Schichten zu verwenden, die leicht zu entfernen sind.

Ebenso härten Klebstoffe auf Metall schneller aus. Bei der Verarbeitung von Metallen besteht eine Möglichkeit, ein zu schnelles Aushärten des Klebstoffs zu vermeiden, darin, das Material auf eine nichtmetallische Abfallplatte zu legen, die am Bett befestigt ist. Das Material sollte oben liegen, damit der Kleber an beiden Oberflächen haften kann und nicht von selbst aushärtet.

Vorteile:Mehrere Teile können auf einmal auf den Tisch geklebt werden, was weniger Arbeit für die Bediener bedeutet. Es ist eine effiziente Methode zur Erstellung von Kunststoff- oder Aluminiumprototypen.

Nachteile:Es besteht die Möglichkeit, dass sich das Werkstück ablöst. Es ist auch möglich, dass die Teile beim Abnehmen beschädigt werden.

Verschraubung

Schrauben sind eine großartige Möglichkeit, das Werkstück für die Bearbeitung niederzuhalten, indem Sie den T-förmigen Tisch direkt verwenden. Ehrlich gesagt ist das Hinzufügen eines Aluminiumblocks sogar eine bessere Idee, da es einfach ist, Gewindelöcher zu erstellen, wo immer sie benötigt werden. Gewindelöcher gehen Hand in Hand mit Klemmen und ermöglichen eine bessere Nivellierung und Stabilität.

Zu den Artikeln, die zum Verschrauben von Materialien verwendet werden, gehören T-Muttern, Stehbolzen und Flanschmuttern. Schrauben und Muttern können besonders nützlich sein, wenn eine Arbeitsfläche Gewindeeinsätze anstelle von T-Nuten hat. In diesen Fällen können Schrauben in die Einsätze geschraubt werden, um Klemmen verschiedener Konstruktionen zu halten und sie an Ort und Stelle zu halten.

Vorteile:Das Verschrauben ist eine sehr stabile Art, das Werkstück zu halten, das Sie dann sehr kraftvoll schneiden können. Komplexe Geometrien sind kein Problem.

Nachteile:Die Verwendung von Schrauben erfordert zusätzliches Material als Rahmen. Die Materialverschwendung kann bei der Bearbeitung großvolumiger Teile kritisch sein, und die Ladezeit ist erheblich. Beim Schneiden von Teilen aus dem Rahmen können Scharnierspuren ein Problem darstellen.

Schraubstöcke

Maschinenbediener verwenden häufig Schraubstöcke als Standardmethode zum Fixieren von Werkstücken. Schraubstöcke halten normalerweise das Stück von den Enden, die zwischen zwei Backen befestigt sind, während das Werkzeug das Material bearbeitet. Sie sind besonders nützlich für Stücke mit geraden Kanten, können aber auch für Stücke mit abgerundeten Kanten angepasst werden.

Je nach Schraubstocktyp kann die Bearbeitung abgerundeter Kanten die Hilfe von weichen Backen erfordern, die zur Unterstützung des Werkstücks gefräst werden können. Moderne Schraubstöcke sind mit einer Schnellwechselbasis ausgestattet, die es dem Maschinisten ermöglicht, das Werkstück von der CNC-Maschine zu laden. Wenn die Teile fertig sind, kann die nächste Charge schnell geladen werden. Auch in unserer CNC-Werkstatt werden Schraubstöcke bevorzugt.

Vorteile:Schraubstöcke ermöglichen das Schneiden bei hohen Geschwindigkeiten und erleichtern das Auffinden des Werkstücks bei der Herstellung von Wiederholungsteilen. Sie sind eine effiziente Möglichkeit, großvolumige CNC-Teile herzustellen. Sie können auch mehrere Schraubstöcke auf die CNC-Maschine setzen, um verschiedene Teile in einem Durchgang herzustellen.

Nachteile:Teile müssen eine regelmäßige Geometrie mit parallelen Oberflächen haben. Andernfalls sind benutzerdefinierte Backen erforderlich.

Klemmen

Es gibt verschiedene Arten von Klemmen, die zum Halten der Werkstücke während der CNC-Bearbeitung verwendet werden können. Dazu gehören Kombiklemmen, Zangen und C-Klemmen.

Die Kombiklemme oder „Bausteinklemme“ besteht aus einer Reihe von Komponenten mit standardisierten Designs, unterschiedlichen Funktionen, unterschiedlichen Spezifikationen und Größen. Diese Werkzeugmaschinenspanner können ähnlich wie Bauklötze gemäß den Verarbeitungsanforderungen zusammengesetzt werden. Aufgrund ihrer Beschaffenheit ist die kombinierte Klemme in Bezug auf Konstruktion und Herstellung sehr zeiteffizient und eignet sich daher für Produktionszyklen in Kleinserien. Die kombinierte Klemme hat auch die Vorteile hoher Positioniergenauigkeit, großer Klemmflexibilität, wiederholter Verwendung, Energie- und Materialeinsparung sowie niedriger Verwendungskosten. Es eignet sich gut für kleine Produktionsläufe, die etwas komplexe Formen erfordern.

Ein weiterer Vorteil von Klemmen ist ihre Fähigkeit, die spezifischen Komponenten zu verbessern und sie basierend auf den spezifischen Anforderungen des Werkstücks zu ersetzen. Verwenden Sie zum Beispiel eine kombinierte Präzisions-Flachzange kann zu mehr Vielseitigkeit, höherer Standardisierung, einfacherer Verwendung und zuverlässigerem Spannen führen. Diese Art von Präzisionsflachzange hat den Vorteil einer schnellen und einfachen Installation und Klemmung. Es kann die Produktionsvorbereitungszeit verkürzen und die Effizienz der Kleinserienproduktion verbessern.

Einfachere Klemmen wie C-Clamps kann leicht in Baumärkten gefunden werden. Diese sind billig und einfach zu verwenden, aber ihre Einfachheit kann Nachteile haben. Wenn das Material nur auf einer Seite eingespannt wird, kann es manchmal dazu führen, dass es sich auf der gegenüberliegenden Seite anhebt, daher ist es wichtig, sicherzustellen, dass das Material flach ist, bevor es bearbeitet wird. Ebenso kann das Ausschneiden von Stücken und Teilen aus dem Material schwierig sein, da mehrere Klemmen und wahrscheinlich auch andere Mittel zum Befestigen des Materials erforderlich sind. Für schwerere Projekte sind verschiedene Arten von Klemmen vorzuziehen, um den Arbeitsablauf zu erleichtern.

Andere Möglichkeiten zur Verbesserung dieser Klemmen sind die Verwendung einer glatten Klemmbasis oder unter Verwendung spezieller magnetischer Materialien. Letzteres wird für elektromagnetische Dauerhalteklemmen verwendet , was zur Verbesserung der Bearbeitungseffizienz von CNC-Werkzeugmaschinen und Bearbeitungszentren nützlich sein kann. Die Positionierkomponenten und Spannelemente herkömmlicher Spanner können viel Platz einnehmen, aber da die elektromagnetischen Dauerspanner materialbedingte magnetische Kräfte nutzen, haben sie diese platzraubenden Komponenten nicht. Dies kann viel Aufwand für verschiedene Bearbeitungsvorgänge ersparen und störende Teile minimieren, die der Werkzeugmaschine im Weg stehen könnten. Allerdings muss darauf geachtet werden, dass die Saugkraft des Magneten gut genug ist, um der Schneidkraft standzuhalten.

Hydraulische und pneumatische Spanner Verwenden Sie zusätzliche Kraftquellen, um das Werkstück durch hydraulische oder pneumatische Komponenten richtig zu positionieren, zu stützen und zu komprimieren. Dadurch können sie die gegenseitige Position genau und schnell bestimmen und das Werkstück für die Werkzeugmaschinen und die Schneidwerkzeuge einstellen. Sie können auch andere Vorteile mit sich bringen, wie z. B. eine kompakte Bauweise, Mehrstationenspannung, Hochgeschwindigkeits-Schwerzerspanung und automatische Steuerungen, die alle die Materialverarbeitung beschleunigen. Dies verleiht ihnen den zusätzlichen Nutzen, der sie ideal für CNC-Werkzeugmaschinen, Bearbeitungszentren und flexible Produktionslinien macht.

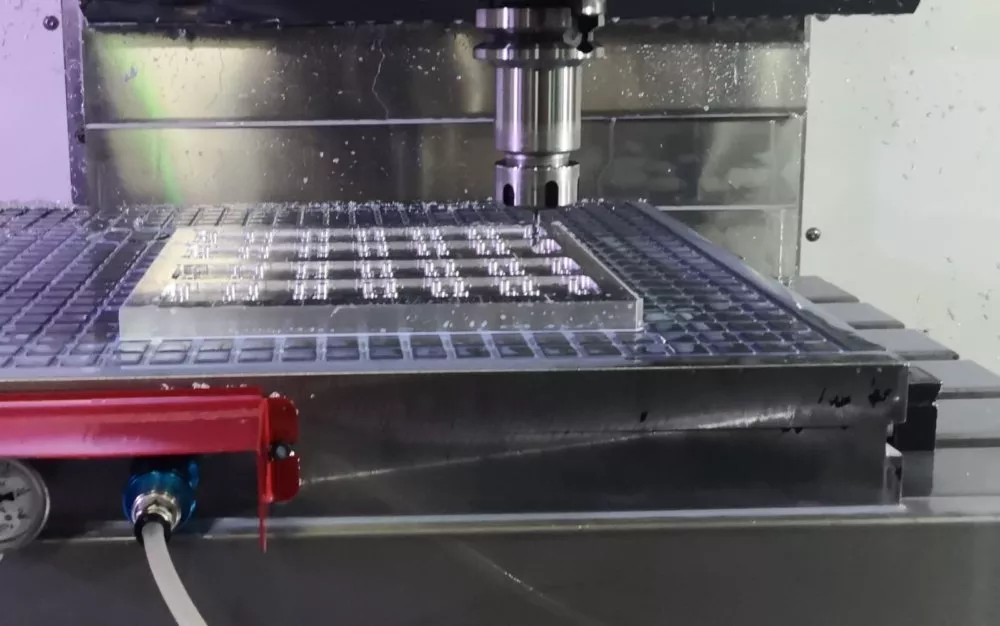

Vakuumtabellen

Vakuumtische halten das Werkstück nieder, indem sie eine Niederhaltekraft erzeugen – verursacht durch den Unterschied zwischen einem Vakuum unter dem Teil und dem atmosphärischen Druck, der von oben nach unten drückt. Vakuumtische sind oft die beste Lösung für Flachblecharbeiten, die auf CNC-Fräsmaschinen ausgeführt werden.

Diese Tabellen können sehr genau, flexibel und effizient sein. Sie können an eine Vielzahl von Materialien angepasst werden und sind besonders nützlich für Materialien, die nicht klemmbar sind (wie Hightech-Verbundwerkstoffe oder fortschrittliche synthetische Materialien). Sie können auch Hindernisse auf eine Weise minimieren, die Klemmen und andere Lösungen nicht können, und gleichzeitig das Einrichten und Umrüsten wesentlich effizienter gestalten.

Vakuumtische haben jedoch ihre Nachteile. Ein Vakuumtisch eignet sich am besten für flache Materialstücke, da Teile mit unterschiedlichen Geometrien eine zusätzliche Vorbereitung erfordern. Bestimmte kleine Teile haben möglicherweise auch nicht genügend Oberfläche, damit das Vakuum sie halten kann, obwohl fortschrittlichere Arten von Vakuumtischen, die einen gleichmäßigeren oder fokussierteren Zug nach unten haben, diese Gegenstände handhaben können.

Vorteile:Vakuumtische haben eine sehr schnelle Ladezeit und sind für nicht klemmbare Materialien geeignet.

Nachteile:Die meisten Vakuumtische sind nur für einfache, flache Teile geeignet.

Magnettische

Magnettische verwenden einen Magnetfuß, um Werkstücke aus geeigneten Metallen zu halten. Sie sind eine beliebte Lösung für den Formenbau, da die meisten Formnester aus Stahl bestehen. Sie werden jedoch auch an Stahlwerkstücken für allgemeine CNC-Bearbeitungen verwendet.

Die meisten Magnettische sind elektromagnetisch, sodass die Magnetkraft nach Abschluss der Bearbeitung gestoppt werden kann. Sie ermöglichen eine schnelle Einrichtung und, da keine physischen Klemmen oder andere Geräte erforderlich sind, einen hervorragenden Zugang zu den Schneidwerkzeugen. Sie eignen sich für leichte oder schwere Zerspanung, jedoch nicht für nicht magnetische Werkstücke wie z. B. aus Aluminium.

Vorteile:Magnetische Tische ermöglichen einen vollständigen Zugang zum Schneiden und können schnell eingerichtet werden. Sie sind auch sehr sicher und sicher.

Nachteile:Magnetische Tische können nur auf magnetischen Metallen verwendet werden, was ihre Verwendung in einem von Aluminium dominierten Fertigungsbereich einschränkt.

Benutzerdefinierte Vorrichtungen

Beim Fräsen von großvolumigen Teilen sind herkömmliche Spannmethoden möglicherweise nicht ausreichend. Wenn dies der Fall ist, kann es sich lohnen, kundenspezifische Vorrichtungen herzustellen, um die Teile CNC-bearbeiten zu können. Das Einsparen von Sekunden kann in der Massenproduktion einen großen Unterschied machen.

Vorrichtungen können den Werkzeugweg führen und die Produktqualität erheblich verbessern, aber sie sind nur dann notwendig, wenn absolute Stabilität erforderlich ist. Das Werkstück wird normalerweise in die Spannvorrichtung geschoben oder fallen gelassen und mit einer oder zwei Schnellspannern festgehalten.

Die kundenspezifische Herstellung von Vorrichtungen zum Spannen von Werkstücken hat deutliche Vorteile, und sie können auf unterschiedliche Weise hergestellt werden. Vorrichtungen, die eine hohe Steifigkeit und enge geometrische Toleranzen erfordern, lassen sich am besten mit CNC-Bearbeitung herstellen, während eine Vorrichtung, die so konstruiert ist, dass sie sich an ein gekrümmtes Teil anpasst, möglicherweise einfacher per FDM- oder SLS-3D-Druck hergestellt werden kann.

Vorteile:Kundenspezifische Vorrichtungen können für besonders große oder unregelmäßige Werkstücke maßgeschneidert werden, was die Rüstzeiten verkürzt und Stabilität garantiert.

Nachteile:Verlängert die Durchlaufzeiten und erhöht die Ausgaben. Die Vorrichtungen passen nicht auf andere gemeinsame Teile.

3ERP wird weiterhin sein Wissen über die CNC-Bearbeitung teilen. Wenn Sie mehr über unsere CNC-Bearbeitungsfähigkeiten erfahren möchten, sehen Sie sich bitte unsere CNC-Bearbeitungsdienste an.

CNC-Maschine

- ips für die richtige Inspektion von CNC-Werkzeugen

- Das beste Zubehör für Ihren Raspberry Pi

- 3D-CNC-Router – Die Hochgeschwindigkeitsbearbeitung für die Schuhindustrie

- Auf welche Achse bezieht sich die CNC-Bearbeitung?

- Warum ist die 5-Achsen-CNC-Bearbeitung perfekt für Ihr Unternehmen?

- CNC-Bearbeitung vs. 3D-Druck – Was ist die beste Wahl für das Prototyping?

- 6 Gründe für die Beliebtheit der CNC-Bearbeitung gegenüber der herkömmlichen Bearbeitung

- CNC-Bearbeitung:Beste Techniken für Sie

- Die besten Materialien für Ihre medizinischen Prototypen

- Die 4 besten Tipps, um das beste Unternehmen für hervorragende CNC-Bearbeitungsdienste in China zu finden