3 Tipps, die Ihnen helfen, die Kosten für die Aluminiumbearbeitung zu senken

Sie sind ein Designer, der hierher gekommen ist, um in der Prototyping-Phase etwas Geld zu sparen. Dinge zu entwerfen und sie herzustellen sind völlig unterschiedliche Künste. Designer zielen auf Funktionalität und Ästhetik ab, und Fertigungsingenieure haben hinterher eine unmögliche Geometrie hinterlassen. Nun, die Situation ist normalerweise nicht so schlimm. Das Teil ist herstellbar, aber die Kosten können viel höher sein, als wenn das Teil ursprünglich im Hinblick auf die Art und Weise, wie es hergestellt werden würde, entworfen wurde. Schauen wir uns die CNC-Aluminiumteile an und versuchen, die Kosten für die Aluminiumbearbeitung zu senken.

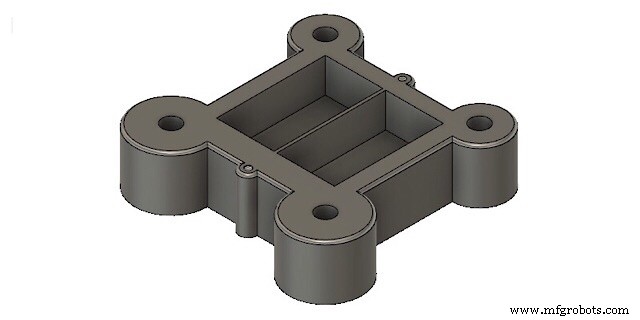

Hier sind ein paar Tipps, die Sie überprüfen sollten, bevor Sie Ihr Produkt in die Prototyping-Phase bringen. Ich habe mich entschieden, die Tipps mit einem Gehäusemodell zu veranschaulichen. Dies soll ein einfaches Gerät sein, bei dem eine Platte in das quadratische Loch eingesetzt und das Gerät mit 4 Schrauben befestigt wird. Das Bild ist unten.

Tipp 1. Überprüfen Sie die Löcher

Erstens. Langes Einfädeln

Es gibt ein weit verbreitetes Missverständnis, dass je länger das Gewinde und die Schraube sind, desto stärker halten sie. Nun, das ist völlig falsch. Wenn Sie eine Kraftberechnung durchführen, werden Sie feststellen, dass nur die ersten zwei oder drei Zähne des Gewindes 80 % der Kraft aushalten. Was bedeutet das? Das bedeutet, dass es nicht notwendig ist, diese langen Löcher für lange Bolzen zu machen.

Zweitens. Sacklöcher

Wenn das Loch blind und mit Gewinde versehen ist, lassen Sie am Boden des Lochs etwas Platz frei von Gewinde. Mindestens mehr als zwei Stellplätze. Der Punkt dabei ist, dass das Einfädelinstrument 2 Zonen hat. Der erste ist für das „Einschneiden“. Sein Anfangsdurchmesser des Instruments entspricht dem Innendurchmesser des Gewindes und wächst allmählich zum Außendurchmesser hin, so dass das Instrument mit jeder Umdrehung ein bisschen mehr schneidet. Die zweite Zone dient der Kalibrierung. Es macht das Gewinde präziser. Das Instrument benötigt also etwas mehr Platz, um die letzten Windungen des Fadens vollständig zu schneiden.

Dritter. Suchen Sie nach tiefen Löchern

Die allgemeine Richtlinie ist, es nicht viel länger als 3 Durchmesser zu halten. Denn je tiefer das Loch, desto länger der Bohrer. Längere Bohrer sind weniger starr, weichen eher von der Achse ab und führen zu einem Loch von geringer Qualität. Für solche Löcher wird jedoch der sogenannte Einlippenbohrer verwendet. Es kann Löcher praktisch jeder Länge erzeugen, aber es kostet Sie mehr, wenn Sie es verwenden müssen. Wenn Sie also tiefe Löcher in Ihrem Teil haben, lohnt es sich vielleicht, sie zu untersuchen. Erwägen Sie beispielsweise, den Durchmesser zu vergrößern, wenn dies möglich ist. Nur für den Prototypen. Dadurch können Sie auf spezielle Instrumente verzichten, aber das Teil kann seine Hauptfunktionsmerkmale beibehalten.

Tipp 2. Überprüfen Sie die Taschen

Erstens. 90-Grad-Winkel

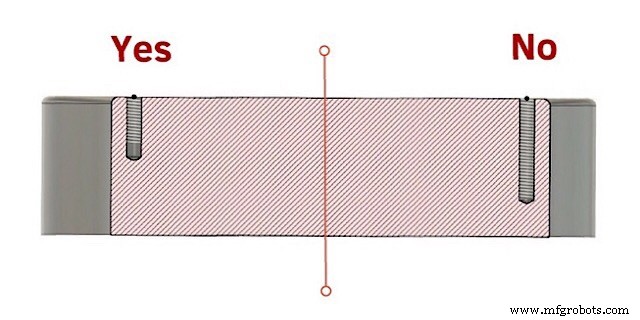

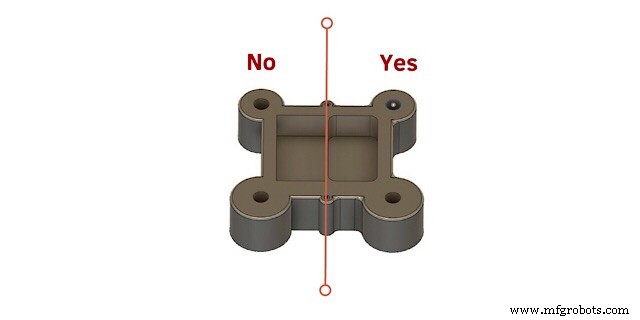

Menschen entwerfen Teile mit Taschen. Diese Taschen haben 90-Grad-Winkel. Die meisten Teile in der Prototypentechnik werden jedoch mit Fräs-CNC-Zentren bearbeitet. Dies bedeutet, dass das Teil durch Schneiden von Spänen aus dem Material mit einem zylindrischen rotierenden Instrument hergestellt wird. Wie kann es also einen 90-Grad-Winkel auf engstem Raum machen? Die Antwort ist:Es kann nicht. Um das Design zu erfüllen, muss der Hersteller die Formmaschine verwenden und das Filet abschneiden. In vielen Fällen benötigen Sie diesen Winkel nicht. Lass das Filet einfach sein. Das Ausformen ist eine ganze zusätzliche unnötige Operation.

Sicher, es gibt Fälle, in denen Sie ein entsprechendes Teil in den Steckplatz stecken müssen. Aber vielleicht sollten Sie in Betracht ziehen, dieselben Verrundungen an dem Teil zu erstellen, der eingefügt wird? Ihre Herstellung macht das CNC-Programm nicht schwieriger oder länger. Wenn dies keine Option ist, okay. Machen Sie einen zylindrischen Ausschnitt (siehe Bild) von mindestens 1/3 der Taschentiefe. Dadurch kann der Hersteller das Teil auf einer Fräse bearbeiten und das entsprechende quadratische Teil passt immer noch.

Zweitens. Vermeiden Sie tiefe Taschen

Ha, das war mein Fehler, als ich mit der Bearbeitung begann. Ich machte eine große Turbinenschaufel und musste ein Stück des Schaufelblatts bearbeiten. Der von mir gewählte Schaft war jedoch zu klein, sodass die Vorrichtungen direkt an der Tragflächengrenze befestigt wurden. Aufgrund seiner Größe und Krümmung war die Tasche in der Mitte ziemlich tief und da ich mich nur innerhalb des Umfangs des Tragflügels bewegen konnte, oder meine Spindel die Spannvorrichtungen treffen würde und es eine Katastrophe wäre, musste ich mich entscheiden eine 150 mm lange 10 mm Mühle. Wenn ich die Schnitttiefe auf mehr als 0,3 mm einstelle, bricht es einfach wie ein Zweig. Verloren 2 oder 3 von ihnen beim Fräsen dieser Tragflächen. Die Moral ist also. Versuchen Sie, kleine und tiefe Taschen zu vermeiden. Andernfalls seien Sie bereit, einige Instrumente zu kaufen und zu verlieren.

Dritter. Vermeiden Sie dünne Wände

Dünne Wände sind der Feind jedes Herstellers. Die Bearbeitung erfordert viel Kraft und Wärme. Dünne Wände werden dadurch wirklich beschädigt. Wenn Sie also einige ausgedünnte Elemente haben, um viel Gewicht zu vermeiden, machen Sie sie dicker und bohren Sie stattdessen einige Löcher hinein. Oder machen Sie dünne Wände dicker, je näher sie ihrer Basis kommen.

Tipp 3. Überprüfen Sie die Teileanforderungen

Viele Konstrukteure denken, je präziser das Teil ist oder je feiner die Oberflächenbeschaffenheit, desto besser. Dies ist ein großes Missverständnis. Sicher, geschliffene und polierte Teile sehen toll aus, glänzen und sind nicht so anfällig für Korrosion, aber ihre Herstellung ist ein langer und kostspieliger Prozess. Aus diesem Grund wird zwischen Bauteiltoleranzen und Oberflächenbeschaffenheit unterschieden.

Erstens. Überprüfen Sie die Oberflächenbeschaffenheit

In der Fertigungstechnik werden alle Bauteiloberflächen in zwei Kategorien eingeteilt. Funktional und sekundär. Funktionsflächen bestimmen die Funktion des Teils im Mechanismus, zum Beispiel ist das innere Mittelloch des Autorads eine Funktionsfläche, weil es am Fahrgestell angebracht ist. Diese Oberflächen sind normalerweise die genauesten und feinsten Oberflächen des Teils. Das ist logisch. Sie halten allen Belastungen stand und erledigen die ganze Arbeit.

Sekundärflächen hingegen dienen als Vermittler zwischen den Funktionsflächen oder sind für die Festigkeit des Bauteils notwendig (sie fügen Dicke hinzu). Deshalb macht es keinen Sinn, alle Oberflächen fein zu machen. Sie zahlen nur das 5-fache für Ihren Teil.

Zweitens. Prüfen Sie die Toleranzen

Also, die Geschichte hier ist die gleiche. Warum sich die Mühe machen, alle Oberflächen auf 0,005 mm genau zu schleifen und fertigzustellen, wenn sie diesen Vorteil nicht nutzen. Bestimmen Sie beim Entwerfen eines Teils zunächst seine funktionalen Oberflächen und konzentrieren Sie sich darauf.

Fazit

Es gibt Millionen von Tipps, um Bearbeitungskosten zu senken. Einige von ihnen beinhalten die richtige Größenpositionierung in der Teilezeichnung, andere beinhalten die Auswahl oder Erstellung von Oberflächen, um das Teil zu fixieren. Es gibt Methoden, um die Bearbeitung zu verbessern, ohne das Design zu ändern, und viele andere komplexe Maßnahmen. Die Person, die das Produkt entwirft, muss sie jedoch nicht kennen. Ein Fertigungsingenieur muss. Aber Sie arbeiten für ein Outsourcing-Unternehmen, also müssen Sie zumindest einen Teil seiner Arbeit in der Designphase übernehmen. Wenn Sie diese Tipps befolgen, verkürzen Sie die Bearbeitungszeit Ihres Prototyps erheblich.

CNC-Maschine

- Einstieg in die Welt des CNC-Plasmaschneidens - Teil 5

- 14 bewährte Designtipps zur Senkung der Kosten der CNC-Bearbeitung

- Faktoren, die die CNC-Bearbeitungskosten beeinflussen

- Verbesserung der Bearbeitbarkeit von Aluminium

- Tipps für die CNC-Bearbeitung von Titan:Luft- und Raumfahrt und mehr

- Die Kosten der CNC-Bearbeitung

- Die Bearbeitungseigenschaften von 6061 Aluminiumsorten

- Bearbeitung von Messing vs. Aluminium:Der Vorteil der Tradition

- Wie können die Kosten für CNC-Bearbeitungsteile gesenkt werden?

- Präzisions-CNC-Bearbeitung:Was wirkt sich auf die Kosten aus?