Wie können die Kosten für CNC-Bearbeitungsteile gesenkt werden?

Die CNC-Bearbeitung ist ein etabliertes digitales Fertigungsverfahren, mit dem hochpräzise Teile mit hervorragenden physikalischen Eigenschaften direkt aus CAD-Dateien hergestellt werden können.

Die Bearbeitungskosten von CNC-Werkzeugmaschinen können je nach Verwendungszweck stark variieren. Unabhängig davon, ob Sie einen einzelnen Prototyp erstellen oder sich auf die Massenproduktion vorbereiten, ist es notwendig, das Gesamtbudget des Projekts zu prüfen, bevor Sie eine Bestellung aufgeben.

Die Berechnung der CNC-Bearbeitungskosten erscheint sehr kompliziert. Wir sollten viele Faktoren berücksichtigen, im Vergleich zu anderen Herstellungsverfahren ist die endgültige Kostenschätzung schwieriger.

Daher analysieren wir zunächst, welche Faktoren die CNC-Bearbeitung beeinflussen. Geben Sie dann einige umsetzbare Richtlinien für diese Faktoren an, die nachweislich die Kosten von CNC-Bearbeitungsteilen senken. Indem Sie sich dieser Faktoren früh im Entwicklungszyklus bewusst sind, können Sie die Kosten minimieren, ohne hohe Kosten zahlen zu müssen.

Designkosten

Die CNC-Bearbeitung wird von Jahr zu Jahr verbessert und weiterentwickelt, sodass sie von Jahr zu Jahr komplizierter wird. Infolgedessen kann es eine Herausforderung sein, mit der Herausforderung des Teiledesigns Schritt zu halten. Durch einige relativ einfache Anpassungen des Teiledesigns oder der Materialauswahl können Sie jedoch die Funktion verbessern und gleichzeitig die Kosten für die Bearbeitung der Teile senken. Die Konsultation eines erfahrenen Mechanikers oder Ingenieurs während der Konstruktionsphase kann die anfänglichen Kosten des Projekts erhöhen, aber auf lange Sicht sogar noch mehr sparen.

Hier ist eine Liste mit Überlegungen, die Sie beachten sollten:

Toleranz: Je kleiner die Toleranz, desto höher die Kosten

Lochgröße und -tiefe: Tiefe, kleine Löcher lassen sich nur langsam präzise bearbeiten und sind anfällig für Werkzeugbruch.

Innendurchmesser: Je kleiner der Durchmesser, desto kleiner der Schaftfräser, der zu seiner Herstellung benötigt wird. Je kleiner der Schaftfräser, desto langsamer die Bearbeitungsgeschwindigkeit. Erhöhen Sie im machbaren Bereich den Durchmesser des Lochs so weit wie möglich.

Schnitttiefe: Wie Löcher erfordern besonders tiefe Taschen eine längere Bearbeitungszeit und erfordern möglicherweise speziell bestellte Werkzeuge, was die Kosten erhöht.

Wandstärke: Dünne Wände erfordern besondere Sorgfalt. Das empfohlene absolute Minimum beträgt 1,0 mm für Kunststoffe und 0,5 mm für Metalle.

Unterschnitte – Bestimmte Merkmale, wie O-Ring-Nuten oder Keilnuten, können (und müssen oft) mit einem speziell für Hinterschneidungen hergestellten Werkzeug bearbeitet werden.

Wie kann man das Design optimieren und die Kosten minimieren?

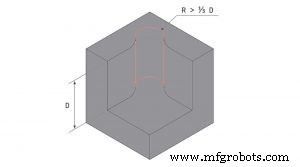

1. Fügen Sie der inneren vertikalen Kante einen Radius hinzu

Alle CNC-Fräswerkzeuge haben eine zylindrische Form, die beim Schneiden der Kante der Kavität einen Radius erzeugt.

Verwenden Sie ein Werkzeug mit kleinerem Durchmesser, um den Eckenradius zu verringern. Dies bedeutet, dass mehrere Durchgänge bei einer niedrigeren Geschwindigkeit erforderlich sind – kleinere Werkzeuge können Material nicht so schnell wie ein größeres Werkzeug in einem Durchgang entfernen, was die Fräszeit verlängert und somit die Projektkosten erhöht.

Um die Kosten zu senken, empfehlen Experten, dass der Eckenradius etwas größer sein sollte als der Radius des Werkzeugs, mit dem die Tasche bearbeitet wird. Dies kann die Belastung des Werkzeugs verringern und die Herstellungskosten weiter senken.

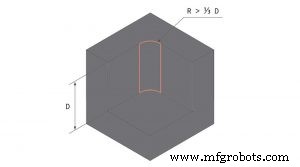

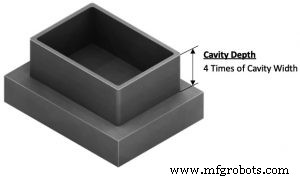

2.Begrenzen Sie die Tiefe der Hohlräume

Die Bearbeitung tiefer Kavitäten wirkt sich stark auf die Kosten von CNC-Teilen aus, da viel Material entfernt werden muss, was sehr zeitaufwändig ist.

Die Schnittlänge von CNC-Werkzeugen ist begrenzt:Wenn die Schnitttiefe das 2-3-fache des Durchmessers der Kavität beträgt, spielen sie normalerweise die beste Rolle und entwerfen eine tiefere Kavität, da Spezialwerkzeuge oder Mehrzweckwerkzeuge erforderlich sind. Achs-CNC-Systeme Dies führt zu erhöhten Kosten.

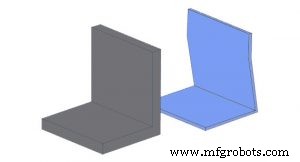

3. Erhöhen Sie die Dicke dünner Wände

Erhöhen Sie die Dicke der dünnen Wand, um die Verarbeitungszeit zu verkürzen. Wenn das Gewicht nicht der Hauptfaktor ist, sind dicke massive Teile stabiler.

Dünne Teile sind vibrationsanfällig. Um Verformungen oder Risse bei der Bearbeitung dünner Wände zu vermeiden, ist eine Mehrfachbearbeitung mit geringer Schnitttiefe erforderlich, sodass eine genaue Bearbeitung schwierig ist.

Bei Metallteilen sollte die konstruktive Wandstärke größer als 0,8 mm sein (je dicker desto besser). Bei Kunststoffteilen sollte die Mindestwandstärke über 1,5 mm gehalten werden. Wenn Sie Löcher oder Gewinde sehr nahe an der Kante eines Teils platzieren, werden Sie oft auf dünne Wände stoßen. Beachten Sie beim Platzieren von Löchern in Ihrem Design auch die obigen Richtlinien.

4. Begrenzen Sie die Länge der Threads

Begrenzen Sie die maximale Gewindelänge auf das 3-fache des Lochdurchmessers. Bei Gewinden in Sacklöchern ist es am besten, den Durchmesser am Lochgrund um mindestens 1/2 zu vergrößern.

Die Angabe von Gewinden, die länger als nötig sind, kann die Kosten für CNC-Teile erhöhen, da möglicherweise Spezialwerkzeuge erforderlich sind.

5.Entwerfen Sie Löcher mit Standardgröße

Beim Entwerfen des Lochs wird die Standardbohrergröße verwendet, und das CNC-Loch kann mit dem Standardbohrer schnell und genau bearbeitet werden. Bei nicht standardmäßigen Größen muss ein Schaftfräser verwendet werden, um das Loch zu bearbeiten, was die Kosten erhöht.

Es wird empfohlen, die Tiefe aller Löcher auf das 4-fache des Durchmessers zu begrenzen. Wenn Sie tiefere Löcher bohren (der Durchmesser beträgt bis zu 10 Mal so groß wie der Durchmesser), erhöhen sich die Kosten aufgrund der schwierigen Verarbeitung.

6. Geben Sie Toleranzen nur bei Bedarf an

Das Definieren strenger Toleranzen erhöht die CNC-Kosten, da es nicht nur die Bearbeitungszeit verlängert, sondern auch eine manuelle Inspektion erfordert. Wenn in der technischen Zeichnung keine spezifische Toleranz definiert ist, wird die Standardtoleranz (±0,125 mm oder höher) verwendet, um das Teil zu bearbeiten, was für die meisten unkritischen Merkmale ausreichend ist.

Der Dezimalpunkt in der Größe ist wichtig. Sie geben die Genauigkeitsstufe und das für die Messung verwendete Instrument an. Beispielsweise zeigen zwei Dezimalstellen an, dass der Mechaniker einen Messschieber zur Messung verwenden kann, während drei Dezimalstellen angeben, dass ein Mikrometer oder ein gleichwertiges CMM-Werkzeug verwendet werden muss. Um die Kosten zu minimieren, vermeiden Sie das Hinzufügen zusätzlicher Dezimalpunkte zur Größe.

7.Halten Sie die Anzahl der Maschineneinstellungen auf einem Minimum

Es wird empfohlen, Teile zu konstruieren, die in möglichst wenigen Maschineneinstellungen bearbeitet werden können, am besten in nur einer Einstellung.

Das Drehen oder Versetzen von Teilen erhöht die Herstellungskosten, da dies normalerweise manuell erfolgen muss. Darüber hinaus können für komplexe Geometrien kundenspezifische Vorrichtungen erforderlich sein, was die Kosten weiter erhöht. Besonders komplexe Geometrien können ein mehrachsiges CNC-System erfordern, was den Preis weiter erhöht.

Es kann in Betracht gezogen werden, das Teil in mehrere geometrische Formen zu unterteilen, die in einer einzigen Aufspannung CNC-bearbeitet und dann miteinander verschraubt oder verschweißt werden können. Dies gilt auch für Teile mit tiefen Taschen.

8. Alle Texte und Schriftzüge entfernen

Das Hinzufügen von Text zur Oberfläche von CNC-bearbeiteten Teilen kann die Kosten erheblich erhöhen, da zusätzliche und zeitaufwändige Bearbeitungsschritte erforderlich sind. Wenn Text erforderlich ist, bevorzugen Sie gravierte Beschriftungen gegenüber geprägten Schriftzügen, da bei letzterem viel mehr Material entfernt werden muss.

9.Vermeiden Sie (mehrere) Oberflächenveredelungen

Die Oberflächenveredelung verbessert das Erscheinungsbild von CNC-bearbeiteten Teilen und erhöht ihre Widerstandsfähigkeit gegenüber rauen Umgebungen, erhöht jedoch auch die Kosten.

Wenn Sie mehrere verschiedene Oberflächenbehandlungen für dasselbe Teil anfordern, erhöht sich der Preis weiter. Versuchen Sie also, die Oberflächenbehandlung nach der Bearbeitung auszuwählen, und fordern Sie nur dann mehrere Oberflächenbehandlungen an, wenn dies unbedingt erforderlich ist.

Materialkosten

Die Materialauswahl für die Bearbeitung von Teilen wirkt sich auf zwei Arten auf die Kosten aus:Rohmaterialkosten und Materialverarbeitungskosten. Einige Materialien sind als Rohstoffe teurer als andere, während andere schwieriger herzustellen sind als andere. Je geringer die Verarbeitbarkeit des Materials ist, desto teurer ist es.

Die Materialauswahl für die Bearbeitung von Teilen wirkt sich auf zwei Arten auf die Kosten aus:Rohmaterialkosten und Materialverarbeitungskosten. Einige Materialien sind als Rohstoffe teurer als andere, während andere schwieriger herzustellen sind als andere. Je geringer die Verarbeitbarkeit des Materials ist, desto teurer ist es.

Wenn das zu verwendende Material potenziell gefährlich ist, müssen zusätzliche Sicherheitsvorkehrungen getroffen werden, wodurch die Produktionskosten steigen. Im Folgenden werden hauptsächlich die Materialkosten für die Verarbeitbarkeit vorgestellt.

Bearbeitbarkeit bezieht sich auf die Leichtigkeit des Schneidens des Materials. Je höher die Verarbeitbarkeit, desto schneller kann das Material CNC-bearbeitet werden und desto geringer sind die Kosten.

Kupfer ist ein guter elektrischer Leiter, insbesondere Messing C360 ist das am besten bearbeitbare Metall, lässt sich leicht fräsen und mit hoher Geschwindigkeit verarbeiten und hat möglicherweise genau die mechanischen, chemischen oder leitfähigen Eigenschaften, die für Ihre Anwendung erforderlich sind. Aber Kupfer ist viel teurer als Aluminium. Obwohl Aluminium etwa 60 % der elektrischen Leitfähigkeit von Kupfer ausmacht, könnten Gewichts- und Kosteneinsparungen Sie veranlassen, Aluminium zu überdenken.

Die Bearbeitbarkeit von Stahl ist 10-mal geringer als die von Aluminium und die Verarbeitungszeit mindestens 2-mal höher als die von Aluminium. Beachten Sie, dass verschiedene Stahlsorten unterschiedliche Bearbeitungseigenschaften haben. Beispielsweise beträgt der Verarbeitbarkeitsindex von Edelstahl 304 (der gängigsten Edelstahllegierung) 45 %, während der Verarbeitbarkeitsindex von Edelstahl 303 (einer Legierung mit sehr ähnlicher chemischer Zusammensetzung) 78 % beträgt, sodass er einfacher zu verarbeiten ist. Edelstahl 17-4 PH ist schwer zu schneiden. Wenn hohe Festigkeit und Korrosionsbeständigkeit nicht entscheidend sind, versuchen Sie es stattdessen mit 316L oder 304.

Wenn die Härte ein Problem darstellt, ist 4140 möglicherweise Ihre erste Wahl, aber 1018 ist sehr kostengünstig und weist eine bewundernswerte Einsatzhärtung auf.

Die Bearbeitbarkeit von Kunststoffen hängt hauptsächlich von seiner Steifigkeit und seinen thermischen Eigenschaften ab. Einige Kunststoffe haben eine ausgezeichnete Verschleißfestigkeit, Korrosionsbeständigkeit oder Chemikalienbeständigkeit, andere Kunststoffe verhalten sich gut bei Hitze oder Flammen, während andere eine ausgezeichnete Festigkeit, Schlagfestigkeit oder elektrische Eigenschaften aufweisen.

POM (Delrin) ist der am einfachsten zu verarbeitende Kunststoff, gefolgt von ABS. PEEK und Nylon sind andere gängige technische Kunststoffe, die schwierig zu verarbeiten sind. Generell gilt:Je weicher das Material, desto größer das Risiko von Maßhaltigkeit und Drahtzug beim Fräsen.

Für die Bearbeitung von Teilen können viele ausgezeichnete Materialien bearbeitet werden, jedes mit seinen eigenen einzigartigen Eigenschaften, Anwendungen und Kosten. Der Preis für verschiedene Lagermaterialien kann stark variieren, basiert jedoch normalerweise auf der allgemeinen Verfügbarkeit, sodass es notwendig ist, das am besten geeignete Material entsprechend der tatsächlichen Materialsituation auszuwählen.

Arbeitskosten

Der an der Herstellung der Teile beteiligte Maschinist muss für seine Arbeit bezahlen. Er verbringt viel Zeit damit, die Maschine für benutzerdefinierte CNC-Operationen einzurichten und sicherzustellen, dass alle Operationen so ausgeführt werden, dass gute Ergebnisse erzielt werden. Wenn die Teile schwieriger und komplexer sind und ein höheres Niveau und das Fachwissen eines ausgebildeten Mechanikers erfordern, steigen die Produktionskosten. Diese zusätzlichen Fähigkeiten und Erfahrungen haben ihren Preis, da sie hauptsächlich durch Berufserfahrung und nicht durch formale Bildung erworben werden. Je arbeitsintensiver die Produktion eines Teils ist, desto höher wird sein Preis sein.

Der an der Herstellung der Teile beteiligte Maschinist muss für seine Arbeit bezahlen. Er verbringt viel Zeit damit, die Maschine für benutzerdefinierte CNC-Operationen einzurichten und sicherzustellen, dass alle Operationen so ausgeführt werden, dass gute Ergebnisse erzielt werden. Wenn die Teile schwieriger und komplexer sind und ein höheres Niveau und das Fachwissen eines ausgebildeten Mechanikers erfordern, steigen die Produktionskosten. Diese zusätzlichen Fähigkeiten und Erfahrungen haben ihren Preis, da sie hauptsächlich durch Berufserfahrung und nicht durch formale Bildung erworben werden. Je arbeitsintensiver die Produktion eines Teils ist, desto höher wird sein Preis sein.

Die Nachbearbeitung von Teilen, die Veredelung oder der Zusammenbau erfordert auch einige zusätzliche manuelle Arbeit, was ebenfalls die Arbeitskosten erhöht. Daher ist es eine gute Wahl, einige Präzisionsteile nach China auszulagern, das über hohe Fertigungskapazitäten und nicht besonders hohe Arbeitskosten verfügt.

Maschinenkosten

Moderne Bearbeitungs- und Fertigungsanlagen sind anders und sehr teuer. Kann ein Teil mit einer mehrachsigen Maschine fertiggestellt werden oder mehrere Maschinen erfordern. Und wie viele verschiedene Maschinen und Operationen benötigt werden. Größe und Funktion der erforderlichen Ausrüstung erhöhen die Faktoren, die sich auf die Gesamtkosten auswirken.

Moderne Bearbeitungs- und Fertigungsanlagen sind anders und sehr teuer. Kann ein Teil mit einer mehrachsigen Maschine fertiggestellt werden oder mehrere Maschinen erfordern. Und wie viele verschiedene Maschinen und Operationen benötigt werden. Größe und Funktion der erforderlichen Ausrüstung erhöhen die Faktoren, die sich auf die Gesamtkosten auswirken.

Sie können für das Projekt verschiedene Arten von CNC-Maschinen mieten. Welche Sie wählen, kann sich auf die Kosten Ihrer Arbeit auswirken. Bei 3-Achsen-Werkzeugmaschinen, einschließlich CNC-Fräsmaschinen und CNC-Drehmaschinen, sind die Betriebskosten von Mehrachsen-Werkzeugmaschinen relativ höher.

Wenn wir das Projekt erhalten, prüfen unsere Ingenieure zuerst den Produktionsprozess, wählen dann die wirtschaftlichste Produktionsmethode aus und erhalten schließlich die Produktionszeit. Da verschiedene Produktionsprozesse unterschiedliche Produktionszeiten haben, ist der Preis des Werkstücks manchmal sehr hoch.

Machen Sie sich jedoch keine Sorgen, denn unsere Ingenieure sind sehr professionell und die von uns angegebenen Preise sind korrekt. Unsere Preise sind nicht unbedingt die billigsten, aber sie müssen bei gleicher Qualität am besten geeignet sein.

Schließlich ist die Menge der Teile. Je größer die Anzahl der Teile, desto geringer sind die Kosten für jede zusätzliche Einheit. Das bedeutet, dass Großaufträge die Endkosten der Teile erhöhen, aber die Stückkosten senken. Wenn Sie mehrere identische Teile herstellen möchten, können Sie dieselbe CAM-Programmierung und Vorrichtungen wiederverwenden oder mehrere Teile gleichzeitig aus demselben Bestand schneiden.

SANS ist spezialisiert auf die Herstellung von kundenspezifischen CNC-Präzisionsteilen, kein MOQ. Spezialisiert auf die Herstellung verschiedener Typen, Kleinserien und Prototypen. Kann Ihnen schnell ein Angebot und eine Lieferung geben.

Jetzt anfragen!

Herstellungsprozess

- So senken Sie die Kosten bei CNC-Bearbeitungsprojekten

- Wie viel kostet die CNC-Bearbeitung?

- 14 bewährte Designtipps zur Senkung der Kosten der CNC-Bearbeitung

- Faktoren, die die CNC-Bearbeitungskosten beeinflussen

- So senken Sie die CNC-Bearbeitungskosten

- Die Kosten der CNC-Bearbeitung

- Checkliste zur Preissenkung von CNC-bearbeiteten Teilen

- Größenbeschränkungen in der CNC-Bearbeitung

- Was ist Werkzeugdurchbiegung bei der CNC-Bearbeitung und wie kann man sie reduzieren?

- Wie man CNC-Baupläne liest