Verarbeitungslösungen für hochdichte PCBs

Designer müssen die Verarbeitungstemperaturen, die Herstellbarkeit und die Integrität der Lötverbindungen jeder Komponente sowie höhere E/A-Anschlüsse berücksichtigen. Dieser Artikel befasst sich mit Möglichkeiten, einen kleineren Bauteil-Footprint für PCBs mit hoher Dichte zu ermöglichen.

Da die Elektronik immer kleiner und schneller wird, müssen zuerst die tragenden Komponenten entwickelt werden, um eine kleinere Grundfläche zu ermöglichen. Die Erhöhung der Dichte und die Verringerung der Größe geben den Herstellern weniger Raum für Fehler und es müssen bessere Verarbeitungsmethoden entwickelt werden.

Die Verarbeitung von Steckverbindern mit höherer Dichte auf einer Leiterplattenbaugruppe führt zu Komplikationen, die angegangen werden müssen. Designer müssen die Verarbeitungstemperaturen, die Herstellbarkeit und die Integrität der Lötverbindung jeder Komponente berücksichtigen. Die erhöhte Dichte ist auf die Nachfrage nach einem höheren E/A-Anschluss auf dem gleichen Platz zurückzuführen, der einmal von einem viel niedrigeren E/A-Anschluss eingenommen wurde.

Die traditionellen Durchsteck- oder SMD-Steckverbinder haben eine Grenze bei der Anzahl der Signale (Stifte pro Quadratzoll) erreicht, die in diesen Anwendungen effektiv verwendet werden können. An dieser Stelle haben die Hersteller von Steckverbindern erwogen, BGA-, Löt-Crimp- und Lötladungs-Designs zu verwenden, um den Platzbedarf der Komponenten zu reduzieren.

Lötbarkeit

Bei einem zweireihigen Steckverbinder sind Lötbarkeitsprobleme normalerweise leicht zu lösen. Ganz zu schweigen davon, dass ein Problem mit einer Nacharbeit behoben werden kann, indem ein einfacher Lötkolben verwendet wird, um eine Lötstelle zu korrigieren. Bei mehrreihigen Steckverbindern wird dieser Prozess jedoch komplizierter und die richtige Verarbeitung des Steckverbinders beim ersten Mal wird immer wichtiger.

Einige der häufigsten Probleme, die eine schlechte Lötstelle verursachen können, sind:

- Lotpastenmenge

- Schablonengröße

- Falsches Lötofen-Temperaturprofil

- Ebenheit der Leiterplatte

Bei den oben aufgeführten Problemen gibt es keine Universallösung, da jede Fertigungseinrichtung einzigartig ist. Einige der zu berücksichtigenden Abweichungen sind die verwendete Ausrüstung, die Lötpaste (Marke und chemische Zusammensetzung) und die Anwendung (Platinendesign, Komponentendichte usw.).

Steckverbinderlösungen für E/A-Anforderungen mit hoher Dichte

Eine der Lösungen, die Steckverbinderhersteller für Anwendungen mit hoher Dichte verwendet haben, ist ein BGA-Setup. BGA-Anwendungen verwenden eine kugelförmige Lötkugel, die an der Anschlussleitung befestigt ist, um mehr Lötmittel bereitzustellen, ohne eine schwere Paste zu verwenden.

Lötladungen, wie sie bei den SEARAY™ High-Density Open-Pin-Field-Arrays von Samtec zu finden sind, sind eine ähnliche Lösung wie bei einem BGA, bieten jedoch eine bessere Kantenverbindung des Steckverbinders mit dem PCB-Pad.

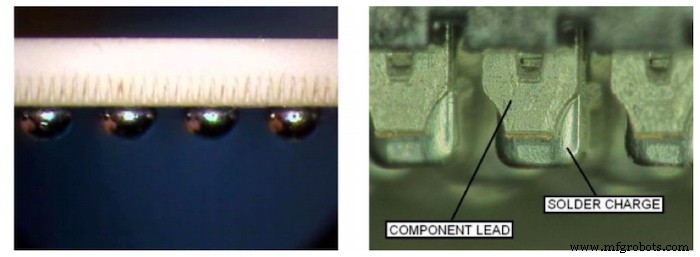

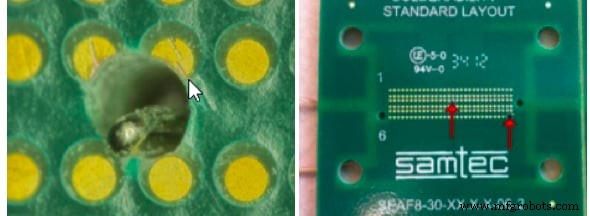

Abbildung 1. Lötkugeln auf BGA vs. Lötladungen auf Samtecs SEAF8 / SEAM8

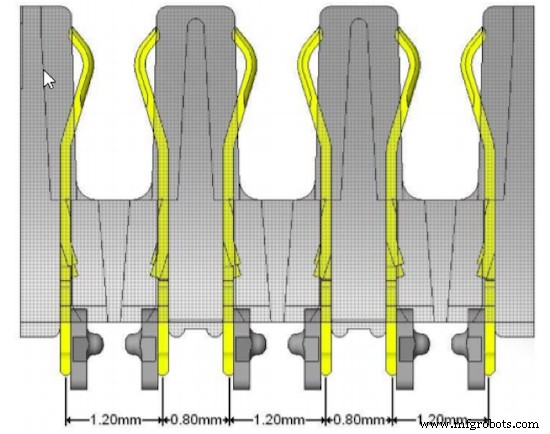

Ein weiterer einzigartiger Unterschied der Lotladung bei der SEARAY™ 0,8 mm (SEAF8 / SEAM8-Serie) sind die abwechselnden Teilungen von 0,80 mm und 1,20 mm. Dieses Design kann dem Board-Designer zusätzliche Leiterbahn-Routings zwischen den Reihen ermöglichen.

Abbildung 2. Wechselnde Tonhöhe des SEAF8 / SEAM8

Schlüssel zum Erzielen besserer Lötverbindungen während der Verarbeitung

In der Regel ist es am besten, die Verarbeitungsrichtlinien des Herstellers zu befolgen, um den höchsten Erfolg beim Löten eines Teils auf einer Leiterplatte zu erzielen. Einige Hersteller bieten einen PCB-Footprint, Schablonenlayout und -dicke, Lötsiebdruckverfahren, Komponentenplatzierung, richtige Ofenprofilierung und sogar Überlegungen zur Nacharbeit an.

Fußabdruck und Schablone

Hersteller von Steckverbindern bieten dem PCB-Designer oft die Möglichkeit, den PCB-Footprint sowie das Schablonenlayout und die Dicke herunterzuladen. Samtec bietet mehr als 200.000 Symbole und Footprints zum Download in beliebten EDA-Tools wie Altium, Circuit Studio, Eagle, Fusion 360 und mehr.

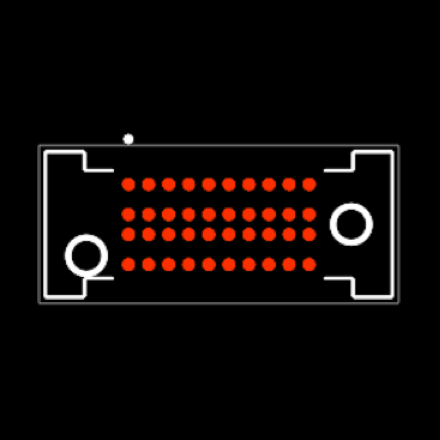

Abbildung 3. SEAF8 PCB-Footprint

Durch die Verwendung des bereitgestellten Footprints und des Schablonenlayouts hat der PCB-Designer eine höhere Wahrscheinlichkeit, richtige Lötverbindungen zu erzielen.

Lötsiebdruckverfahren

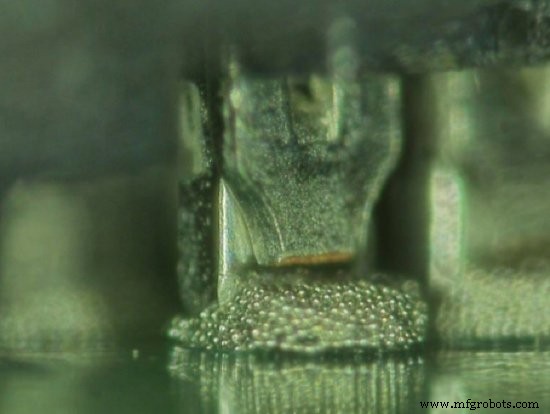

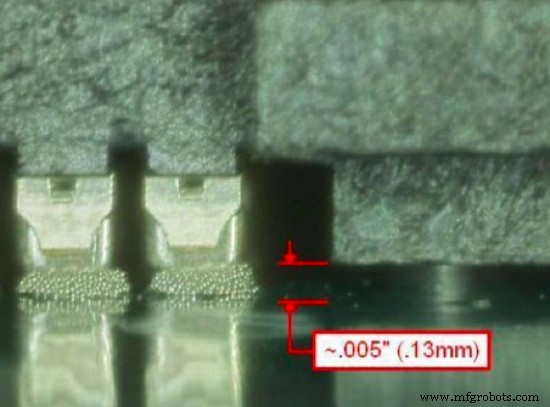

Die Bedeckung der Lötpads ist entscheidend für eine ordnungsgemäße Lötverbindung, und das Pad sollte vollständig bedeckt sein. Aus diesem Grund ist die Öffnungsgröße in der Schablone absichtlich größer als das Pad auf der Leiterplatte. Dadurch wird sichergestellt, dass die Lotladung auf dem SEAF8 (oder Stecker) mit der Lotpaste in Kontakt kommt, wie in Abbildung 4 gezeigt.

Abbildung 4. Lage der Lotladung relativ zum Lotdruck mit gutem Kontakt zwischen Paste und Lotladung.

Wenn die Lotpaste die Lotladung nicht richtig bedeckt, wird keine ausreichende Benetzung erreicht. Eine automatische Inspektion wird verwendet, um eine ordnungsgemäße Lötmittelabdeckung auf der Leiterplatte sicherzustellen. Es wird empfohlen, jede nicht vollständig abgedeckte Lötpad-Baugruppe auszusortieren, zu reinigen und neu zu drucken.

Platzieren der Komponente

Automatisierte Pick-and-Place-Anlagen sorgen für die richtige Platzierung der Komponenten. Für eine ordnungsgemäße Lotbenetzung ist es wichtig, dass die Abmessung der Z-Achse die Lotladungen vollständig auf der Oberfläche der Leiterplatte aufbringt.

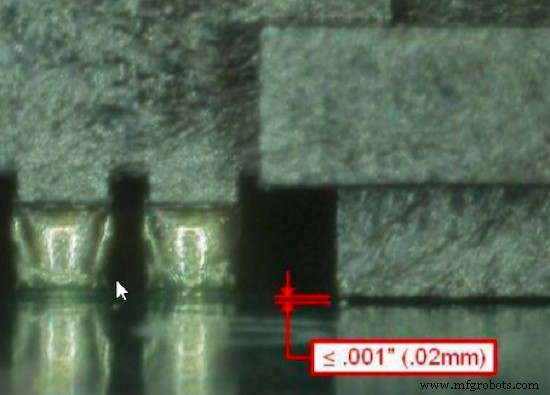

Wenn die Lotladungen im Ofen aufschmelzen, führt das Gewicht des Steckverbinders dazu, dass sich der Steckverbinder nach der Verarbeitung auf der Platine oder in deren Nähe absetzt. Dieses Phänomen trägt dazu bei, jegliche Koplanarität im Stecker zu reduzieren, wie in den Abbildungen 5 und 6 unten gezeigt.

Abbildung 5. SEAF8 Isolatorgehäuse vor der Verarbeitung vollständig eingesetzt.

Abbildung 6. SEAF8 Isolatorgehäuse sitzt nach dem Reflow vollständig.

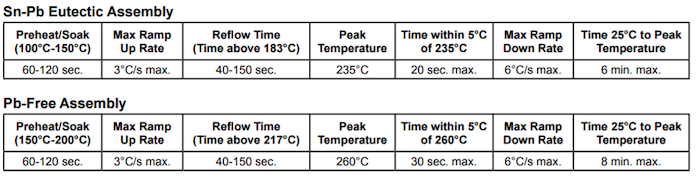

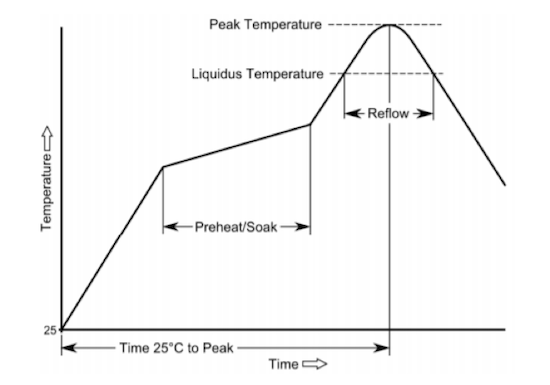

Richtige Ofenprofilierung

Zu diesem Zeitpunkt sollten die meisten oberflächenmontierten Komponenten in der Lage sein, bleifreie Reflow-Lötprofile zu verarbeiten, wie in IPC/JEDEC J-STD-020 beschrieben. Diese Spezifikation verlangt, dass die Komponenten einer Spitzentemperatur von 260°C sowie 30 Sekunden über 255°C standhalten können.

Abbildung 7. Von Samtec empfohlene Temperaturprofilbereiche (SMT)

Eine Umgebung mit niedrigem Sauerstoffgehalt, die typischerweise durch Stickstoffgasinfusion erreicht wird, im Reflow-Prozess trägt dazu bei, die Benetzbarkeit der Lötoberflächen zu erhöhen. Für einen Steckverbinder mit hoher Dichte ähnlich dem SEAF8 / SEAM8 wird empfohlen, die Lötbearbeitung nur in einer stickstoffreichen Umgebung durchzuführen.

Das richtige Profilieren der vollständig bestückten PCB-Baugruppe ist von entscheidender Bedeutung. Der Reflow-Prozess, der die Lötstellen bildet, kann oft übersehen werden, aber es ist wichtig, sicherzustellen, dass die Lötstellen richtig geformt werden.

Um sicherzustellen, dass die Lötladungen die gewünschte Temperatur erreichen, empfiehlt es sich, ein Thermoelement durch die Rückseite der Platine in die Mitte des Steckverbinders zu stecken und an der Außenkante zu platzieren. Dadurch wird sichergestellt, dass die Reflow-Profilparameter des Lotpastenherstellers erreicht werden.

Abbildung 8. Platzierung des Thermoelements für das Ofenprofil.

Zunehmende Bedeutung einer ordnungsgemäßen Verarbeitung

Obwohl kein Prozess ohne Fehler sein kann, werden Nacharbeiten, Ausschuss und geringere Gewinne durch die Verwendung einer geeigneten Verarbeitungseinrichtung vermieden. Diese Bedeutung wird weiter zunehmen, da die Elektronik kleiner und ihre Komponenten dichter werden. Aus diesem Grund stellt Samtec Footprints und Schablonenlayouts für alle seine Steckverbinderserien bereit und informiert darüber, wie seine komplexeren Produktserien richtig verarbeitet werden.

Branchenartikel sind eine Inhaltsform, die es Branchenpartnern ermöglicht, nützliche Nachrichten, Nachrichten und Technologien mit All About Circuits-Lesern auf eine Weise zu teilen, für die redaktionelle Inhalte nicht gut geeignet sind. Alle Branchenartikel unterliegen strengen redaktionellen Richtlinien, um den Lesern nützliche Neuigkeiten, technisches Know-how oder Geschichten zu bieten. Die in den Branchenartikeln geäußerten Standpunkte und Meinungen sind die des Partners und nicht unbedingt die von All About Circuits oder seinen Autoren.

Industrielle Ausrüstung

- OSGi für IoT-Lösungen:eine perfekte Ergänzung

- Lötmaskenverfärbung auf Leiterplatten

- SMT-Bestückung für Leiterplatten

- Leiterplatten für raue Umgebungen

- Anleitung zu Wellenlötproblemen für Leiterplatten

- Leitfaden zu den IPC-Standards für Leiterplatten

- Design für die Herstellung von Leiterplatten

- Vertikales Drehzentrum für die Großteilebearbeitung

- So finden Sie die kundenspezifischen technischen Lösungen, nach denen Sie suchen

- Warum die Integration von Schneiden und Formen für die Rohrverarbeitung entscheidend ist